Yazarlar: Mehmet ÖZDEŞLİK*, Levent SİNDEL*, Selin KESKİN* *Sistem Teknik Sanayi Fırınları A.Ş.

Low Pressure Carburizing And High Pressure Gas Quenching

ÖZET

Bu teknik makale yüzey sertliğini arttırmak için 16MnCr5 ve 21NiCr5 çeliklerine uygulanan asetilen gazı ile düşük basınç sementasyon ve yüksek basınçlı gaz ile sertleştirme işlemlerini inceler. Geleneksel ısıl işlem yöntemleriyle karşılaştırıldığında vakum fırınlarında sementasyon daha çevre dostu bir şekilde yapılabilir. Ayrıca, düşük basınç sementasyon ve yüksek basınçlı gaz ile sertleştirme işlemlerinin avantajları; yüksek kalite, güvenilirlik, tekrarlanabilirlik, mimimum distorsiyon ve taneler arası minimum oksidasyon sağlamasıdır. Bu deneysel çalışma, yatırım maliyetini en aza indirmek, sertleşebilirlik verimliliğini en üst düzeye çıkarmak için 20 bar basınçta çalışabilen tek hazneli vakum fırınında gerçekleştirilmiştir. Bu makale, 16MnCr5 ve 21NiCr5 çelikleri için sementasyonu ve sertleştirmeyi içeren ısıl işlem süreçlerini içermektedir. Sementasyonun mikroyapıya etkisi, karbon konsantrasyonu, sertlik profili ve kalıntı östenit miktarı incelenmiştir. Martensit yapının elde edilmesi, kalıntı östenit miktarının az olması ve oksidasyonun olmayışıyla hedeflenen mikroyapı elde edilmiştir. 60HRC nihai yüzey sertliği ve yaklaşık 0.70mm kabuk derinliği ile sanayideki ihtiyaçları karşılamaktadır.

Anahtar kelimeler: Düşük Basınç Sementasyon,Sertleştirme, Vakum Fırını

ABSTRACT

This technical article reviews low pressure carburizing with acetylene and gas quenching technique on 16MnCr5 and 21NiCr5 to improve surface hardness. Carburizing process in vacuum furnaces can be carried out in a more environmentally friendly way compared as conventional heat treatment methods. Also, the benefits of low pressure carburizing and high pressure gas quenching are high quality, reliability, repeatability, minimum distortion and minimum intergranular oxidation. The experimental study is performed in single chamber of vacuum furnace resistant to 20 bar gas to minimize cycle time and cost, to maximize efficiency of hardenability. In this article, a complete heat treatment process for 16MnCr5 and 21NiCr5, with carburizing and quenching step involved, was proposed. The carburizing effects on the microstructure, carbon concentration, hardness profile and retained austenite were investigated. A targeted microstructure was obtained with martensite, less retained austenite and was oxide free. The case depth was approximately 0.70mm and the final surface hardness was 60HRC which meet the requirement of industry.

Keywords: Low Pressure Carburizing, Quenching, Vacuum Furnace

1- Giriş

Düşük basınçlı (vakum) sementasyon ve yüksek basınçlı gaz ile sertleştirme diğer geleneksel metotlara göre hassas ve kompleks parçalar için son zamanlarda ısıl islem sektöründe sıklıkla kullanılan modern yüzey sertleştirme yöntemidir. Atmosferik proseslerle karşılaştırıldığında en büyük avantajı; hızlı kinetik reaksiyonlar ve vakum sementasyon sonucunda oksidasyonsuz sementasyon tabakasıdır. Bunun yanısıra bu proses malzemeye temiz yüzey, minimum distorsiyon, etkin difüzyon derinliği, yüksek yüzey sertliği, yüksek yorulma ve aşınma mukavemeti sağlamaktadır. [1]

Bu çalışma çeliğin sertleştirilmesine yönelik, vakum altında karbürleme, yüksek basınçlı gaz ile sertleştirme ve meneviş işlemlerini tek merkezde yüksek hızlarda, ardıl çevrimler ile yapabilen sisteme sahip Sistem Teknik Sanayi Fırınları AŞ tarafından üretilen VF-1D-A-333-130-1301P tip fırın ile yapılmıştır. (Şekil 1) Fırın çalışma mekanizması ve proses birlikte değerlendirildiğinde çevre dostu ısıl işlem, ardıl çevrimler ile hızlı ve ekonomik sertleştirme yöntemi sunmaktadır.

Bu sistem 250-1350oC (523-1623oF) sıcaklık aralığına sahip, 5x10-2mbar vakum değerinde 50kg/h kapasiteyle sementasyon ısıl işlem prosesini gerçekleştirebilmektedir ve 20bar basınçla Hidrojen, Nitrojen, Helyum gibi gazlarla sertleştirme yapabilmektedir. Elektrikle çalışan Vakum Sementasyon ve Yüksek Basınçlı Gaz ile Sertleştirme Fırını 300x300x300 mm faydalı boyutuyla dikdörtgen iç haznesi mevcuttur.

Şekil 1: Vakum Sementasyon ve Yüksek Basınçlı Gaz ile Sertleştirme Fırını

2. Vakum Sementasyon Teknolojisi

Vakum sementasyon (karbürizayon) genel olarak beş adımda gerçekleşir: (1) Çelikler sementasyon sıcaklığına (östenit sıcaklığı) kadar ısıtılır ve çelikte homojen sıcaklık elde edilene kadar beklenir. (2) Malzeme östenit fazındayken karbon miktarını arttırmak için karbonca zengin hidrokarbon gazı veya gazları vakum ortamında hesaplanan debide verilerek karbürizasyon gerçekleştirilir. (3) Kinetik reaksiyonların gerçekleşmesi için fırın içerisine gaz verildikten sonra yeterli miktarda beklenilerek difüzyonun gerçekleşmesi sağlanır. (4) Karbürizasyon-difüzyon adımları fırın ve malzeme parametreleri dikkate alınarak yinelenir. (5) Sementasyon sonrası malzemenin sertleşmesi için su verme yapılır. [2]

Östenit fazındaki karbon potansiyeli fırın kapasitesine, fırın doluluk oranına, malzeme kalitesine ve yüzey alanına, kullanılan hidrokarbonun karbonca zenginliğine bağlıdır. Karbon potansiyeli aynı zamanda fırın performansını ve malzeme kalitesini olumsuz etkileyen kurum oluşumuyla da ilgilidir. Kurum oluşumunu minimize etmek için karbürizasyon adımı parametreleri ve tekrarlama adımları malzeme kalitesine ve yüzey alanına göre optimum olmalıdır. Karbürizasyon-difüzyon stepleri tamamlandığında yüzeyi sertleştirmek için hızlı soğutma yapılmalıdır, böylece yumuşak östenit fazından sert ve mukavemeti yüksek martensit fazı elde edilir.

3. PROSEDÜR

3.1. Test Malzemeleri

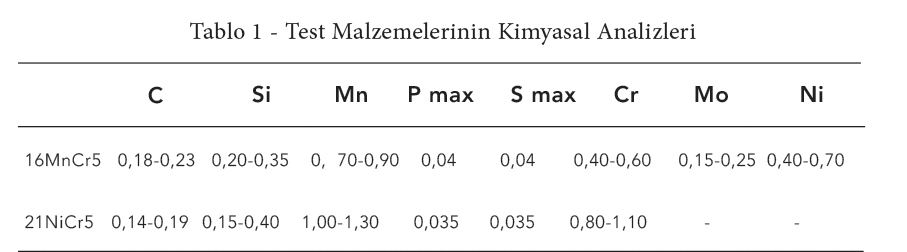

Bu çalışmada ısıl işlem sonucu yüzeyde sert ve mukavemeti yüksek, çekirdekte yumuşak ve tok özellikler gösterdiği bilinen 16MnCr5 ve 21NiCr5 alaşımlı yapı çelikleri kullanılarak vakum sementasyon ve sertleştirme işlemleri uygulanmış ve sonuçlar metalografik olarak incelenmiştir. Test malzemelerinin kimyasal element analizi aşağıda verilmiştir. (Tablo 1) Malzemeler 15mm kalınlığa sahip lamalar olup fırın kapasitesinin %15’i doldurulmuştur.

3.2. Deneysel Prosedür

Numuneler fırın içerisine homojen yerleşecek şekilde yerleştirilmiş ve vakum altında östenit sıcaklığına kadar ısıtılmıştır. Bu sıcaklık değerinde homojenlik elde edildikten sonra karbürizasyon-difüzyon adımları uygulanarak malzeme yüzeyini sertleştirmek için kütle akış ölçüm cihazlarıyla reçetede belirlenen miktarlarda karbon verilerek ısıl işlem uygulanmıştır. Adımlar tamamlandığında yüksek basınçta Azot gazı ile hızlı soğutma yapılarak malzemenin martensit yapıya geçişi sağlanarak yüzey tabakası sertleştirilmiştir. Ardından kalıntı östeniti azaltarak aşınma mukavemetini daha çok geliştirmek için başka bir fırında kriyojenik işleme tabi tutulmuştur.

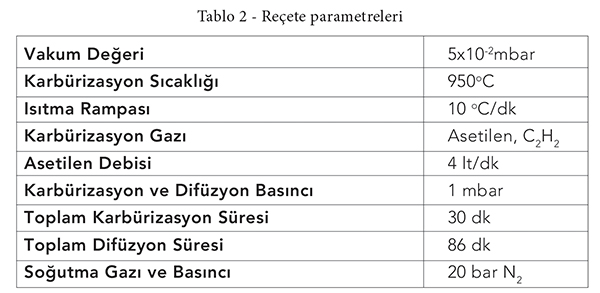

Vakum sementasyon ve yüksek basınçlı gaz ile sertleştirme prosedüründe istenilen karbon kalınlığı ve yüzey sertliğine ulaşmak için başlangıçtaki karbon oranı, karbürizasyon sıcaklığı, basıncı ve süresi, karbürleme gazı ve karbürizasyon-difüzyon adımlarının sayısı gibi birçok parametre dikkate alınarak fırın reçetesi oluşturulmuştur. Bu çalışmada kullanılan reçete parametreleri Tablo 2’de gösterilmiştir.

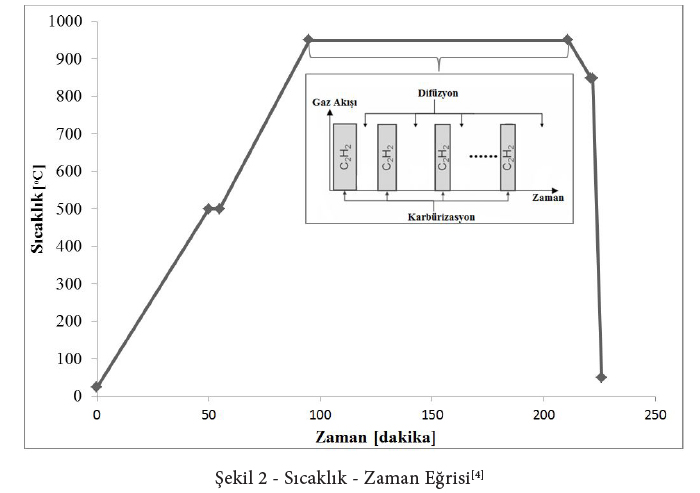

Teste başlamadan önce numunelere yüzey ve çekirdek sıcaklığı homojen olduğunda reçeteyi uygulamak için NiCr-Ni termokupllar numunelerin çekirdeğine bağlanarak ısıl işlem prosedürleri uygulanmıştır. Karbürizasyon sıcaklığına ani çıkışta yaşanacak deformasyon risklerini ortadan kaldırmak için basamaklı sıcaklık artışıyla 10 oC/dk rampayla ulaşılmıştır. Karbürizasyon sıcaklığı 950oC ve sertleştirme sıcaklığı 800-830oC’dir. (Şekil 2)

Bu çalışmada karbürizasyon gazı olarak östenit sıcaklığında hızlıca çözünen yüksek karbon konsantrasyonlu asetilen gazı, C2H2, kullanılarak karbürizasyon-difüzyon adımları yinelenmiştir.[3] Vakum sementasyon işlemi bittiğinde malzeme sertleştirme sıcaklığına indirilerek 20 bar N2 gazı ile soğutularak sertleştirilmiştir.

Vakum sementasyon ve yüksek basınçlı gaz ile sertleştirme işlemlerinden sonra oda sıcaklığında biten bir ısıl işlem prosesinin devamı olan kriyojenik işlem(sıfır altı) uygulanmıştır. Amaç, düşük sıcaklıklara inilerek martenzitik dönüşümün devamını sağlamak ve kalıntı östenik miktarını düşürmektir. Bu nedenle düşük basınçta sementasyon işlemi sonrası 16MnCr5 ve 21NiCr5 çelikleri -140°C’da 3 saat Azot ile işleme tabi tutulmuş ve metalürjik olarak incelenmiştir.

4. Deney Sonuçları

Vakum sementasyon teorilerden çok deneysel sonuçlarla kontrol edilmektedir. Kabuk derinliği, sıcaklık, fırın basıncı, hidrokarbonların debisi ve zamanına bağlı olarak yüzeyden çekirdeğe mikroyapılar ve sertlikler değişkenlik gösterirler. Uygulanan ısıl işlem reçeteleri sonunda malzemeler değerlendirilmek üzere metalürjik incelemeye tabi tutulmuştur.

4.1. Sertlik Ölçümü

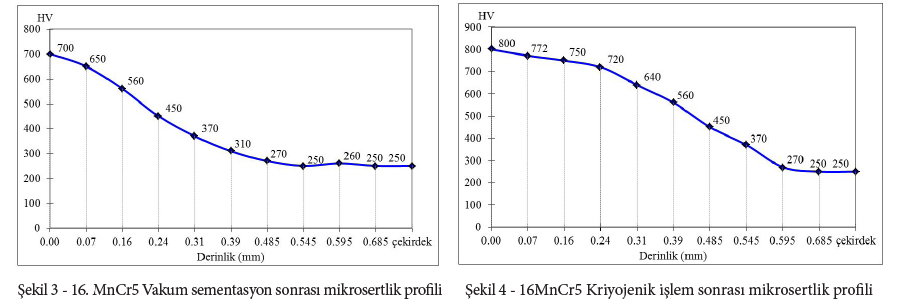

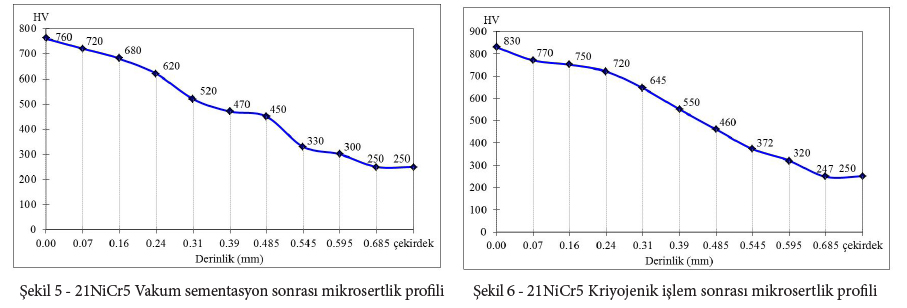

Yüzey sertlikleri ısıl işlem prosesi boyunca değişmektedir. Isıl işlem sonundaki ortalama yüzey sertlik değerleri 16MnCr5 ve 21NiCr5 için sırasıyla 58 ve 60HV’dir. (Şekil 3 ve 5) Kriyojenik işlem sonrası düşük sıcaklıklara inilerek martenzitik dönüşümün devamı sağlandığı ve kalıntı östenik miktarı düşürüldüğü için ortalama yüzey sertlik değerleri artmış ve 16MnCr5 ve 21NiCr5 için sırasıyla 61 ve 62 HV olarak ölçülmüştür. (Şekil 4 ve 6)

Mikrosertlik ölçümlerinde FutureTech marka FM300E sertlik ölçüm cihazı kullanılmıştır. Bu ölçümlerde 500gr yük 15 saniye süresince uygulanarak Vickers cinsinden sertlik değerleri elde edilmiştir.

4.2. Semente Malzemelerin Mikroyapısı

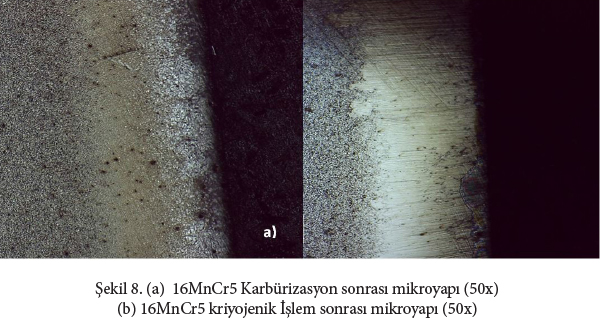

Şekil 7 ve Şekil 8 sırasıyla 16MnCr5 ve 21NiCr5 için karbürizasyon sonrası ve kriyojenik işlem sonrası mikroyapıları göstermektedir.

5. Sonuç

16MnCr5 ve 21NiCr5 çelikleri için düşük basınç sementasyon, yüksek basınçlı gaz ile sertleştirme ve kriyojenik işlemler uygulanmıştır. Fırın ve malzeme koşulları dikkate alınarak oluşturulan teorik ve pratik bilgilerle optimum proses parametreleri uygulanarak çeliklerin özellikleri geliştirilmiş ve mikrosertlik profili ile mikroyapıları incelenmiştir.

Proses sonunda fırında ve malzeme yüzeyinde herhangi bir kurum oluşumu ve oksidasyon gözlemlenmemiştir. Malzeme mikroyapısı incelendiğinde tane sınırları oksidasyonuna rastlanmamış ve kalıntı östenit kriyojenik işlemle giderilerek sertlikler homojen olarak arttırılmıştır. Kalıntı östenitin yüksek olması katı eriyikteki yüksek C miktarı ve hızlı soğumadan kaynaklandığı düşünülmektedir. C+ transferi öngörülenden daha hızlı gerçekleşmiştir.

Ortalama yüzey sertlik değerleri 16MnCr5 ve 21NiCr5 için sırasıyla sementasyon sonrası 58 ve 60HRC, kriyojenik işlem sonrası 61 ve 62HRC’dir. “ olarak değiştirilmelidir.

Geleneksel ısıl işlem metotlarıyla karşılaştırıldığında VF-1D-A-333-130-1301P modeli olarak tanımladığımız sementasyon test fırınında homojen bir mikroyapı, homojen sertlik dağılımları, düşük gaz basıncı ile yüksek soğuma hızları, volumetrik kontrol edilebilen hidrokarbon yüzeyler elde edilmiş ve ardıl ısıl işlemler gerçekleştirilerek süre ve maliyet azaltılmıştır.

Kaynaklar

1. Jon L. Dossett, Howard E. Boyer, “Practical Heat Treating: Second Edition”, ASM International, Materials Park, Ohio 2006

2. Flake C. Campbell, “Elements of Metallurgy and Engineering Alloys”,ASM International, 2008

3. Rafi U. Khan, Dominic Buchholz, Frank Graf, Rainer Reimert, “Pyrolysis of Acetylene for Vacuum Carburizing of Steel: Modeling with Detailed Kinetics.”, International Journal of Chemical Reactor Engineering, 2009, Vol 7, Article A10

4. Shaopeng Wei, Gang Wang, Xianhui Zhao, Xiaopeng Zhang, Yiming Rong, “Experimental Study on Vacuum Carburizing Process for Low Carbon Alloy Steel”, Journal of Materials Engineering and Performance, 2014, Vol23(2), 545-548