Y.Müh.Koray Arslan, koray.arslan@uddeholm.com.tr Y.Müh.Tuncay Turan, tuncay.turan@uddeholm.com.tr

Dr. Aziz Hatman, aziz.hatman@uddeholm.com.tr, Uddeholm Türkiye

Yeni veya hali hazırdaki devam eden bir proseste bir malzemenin kullanılmasından , bir üretim teknolojisinin ilk kez kullanılmasından veya yeni bir yapının devreye alınmasından sonra, bu yapı veya yapı elemanlarından önceden tahmin edilemeyen hasarlar ortaya çıkabilir. Böyle bir durumda gerekli etüdler yapılarak hasarın ana nedeni saptanır ve bu hasara neden olan etken ortadan kaldırılır veya önlem alınarak hasarın ertelenmesi sağlanabilir. Bu işleme “hasar analizi” adı verilir. Günümüz teknolojisinde bir çok uygulamada hasarların tekrarının önlenmesi amacıyla yapılan çalışmalar hasar analiz tekniklerinde de büyük ilerlemelere neden olmuştur. Hasar analizi, bilimsel metodlara sahip sağlam temelleriyle önemli bir mühendislik alanı haline gelmiştir.

Hasar, bir yapının veya yapı elemanın servis koşulları altında kendisinden beklenen işlevleri yerine getiremez hale gelmesidir. Hasarların oluşmasına sebep olan endüstriyel hataların nedenlerini ana başlıklar altında Şekil 1’ de gösterilmiştir.

Şekil 1. Endüstriyel hatalar

Hasardan sonra hasara uğrayan sistemin bulunduğu yere giderek aşağıda sıralanan faaliyetler gerçekleştirilir.

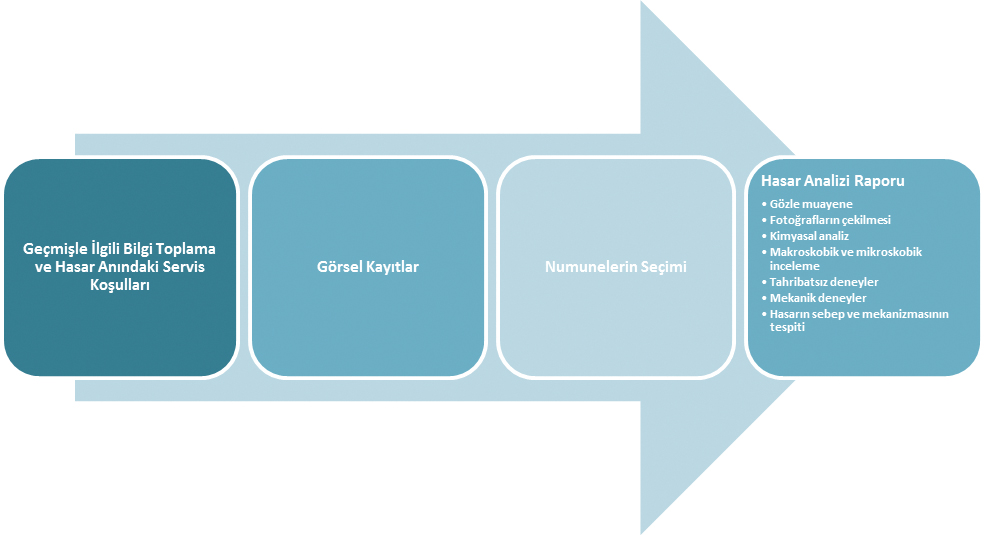

Hasar analizinde takip edilecek temel safhalar:

Şekil 2. Hasar analizinde takip edilecek temel safhalar

Endüstride sıkça karşılaşılan hasarların sebeplerine göre dağılımı Şekil 3’ de gösterilmiş olup “yanlış malzeme seçimi” hasarları oluşturan en yüksek etken olarak tespit edilmiş bunu, üretim(işleme,proses vb.) ve hatalı ısıl işlem kaynaklı hatalar takip etmektedir.

Şekil 3. Sıkça karşılaşılan hasarların sebepleri

Örnek hasar analizi incelememiz, makina parçası olarak kullanılan millerde belirli çalışma periyodu sonrasında kırılma meydana gelmesi üzerine başlamıştır. Hasara ilişkin olarak çalışma şartları öncelikle yerinde gözden geçirilmiş ve çalışma koşullarında uygunsuzluk tespit edilemediğinden dolayı malzemenin kimyasal analizi, sertlik değeri, mikroyapı incelemeleri ve kırık yüzey incelemesi tamamlanarak kırılmaya yol açabilecek nedenler irdelenmiştir.

Şekil 4 . Makina parçasında kullanılan mil ve kırılan bölge

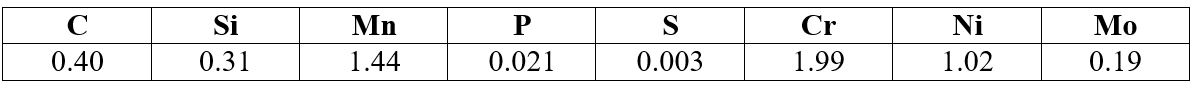

Hasarlı millere yapılan kimyasal analiz sonucu malzemenin Uddeholm Impax Supreme plastik takım çeliği olduğu tespit edilmiştir, Tablo 1 de kimyasal analiz değerleri verilmiştir. Brinell sertlik ölçüm metoduna göre malzemenin sertliği, teslim sertliği olan 290 HB olarak ölçülmüştür.

Tablo 1. Malzemenin kimyasal analizi (% ağırlık)

Malzemenin içyapı temizliği Tablo 2’de verildiği üzere, ASTM E45/97 göre kabul kriterleri içerisinde iyi derecede olduğu tespit edilmiştir.

Tablo 2. Malzeme mikroyapı temizliği

Yüzey parlatılabilirliği Uddeholm standartlarına (1 en iyi – 5 en kötü) göre 1 ve 2 olarak ölçülmüş olup bu değer, yüzeyin ayna parlaklığında paralatılabileceğini simgelemektedir.

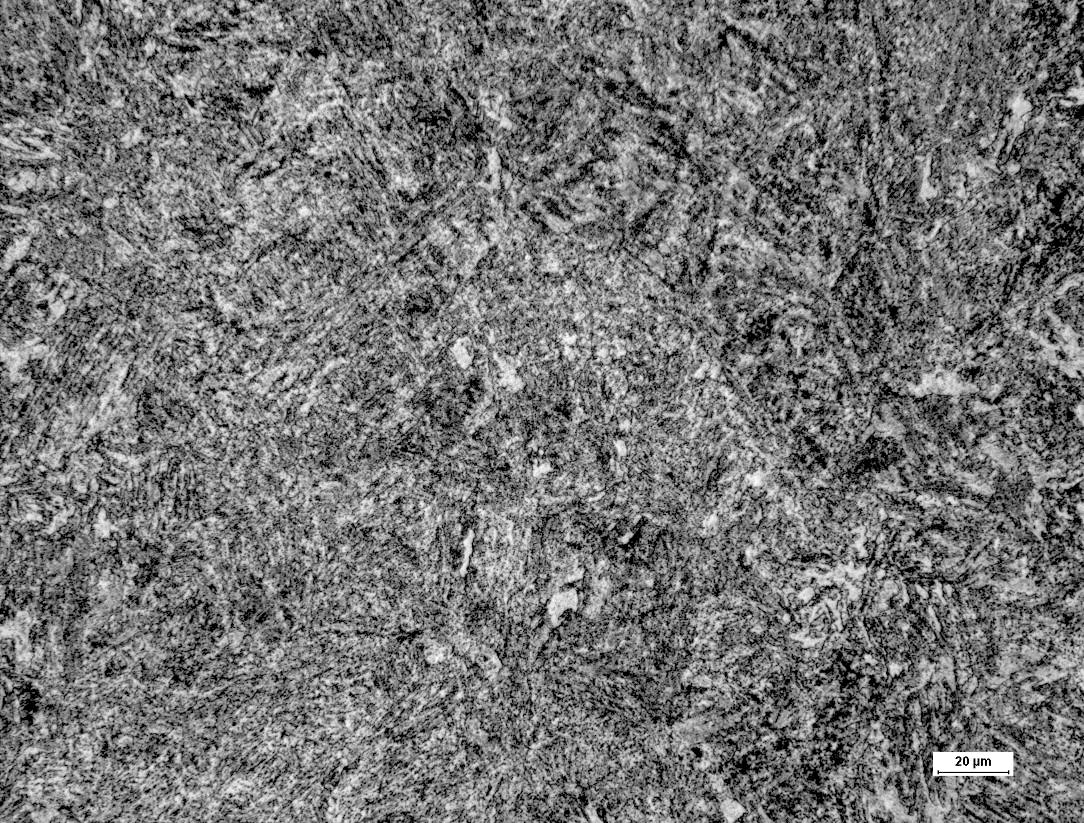

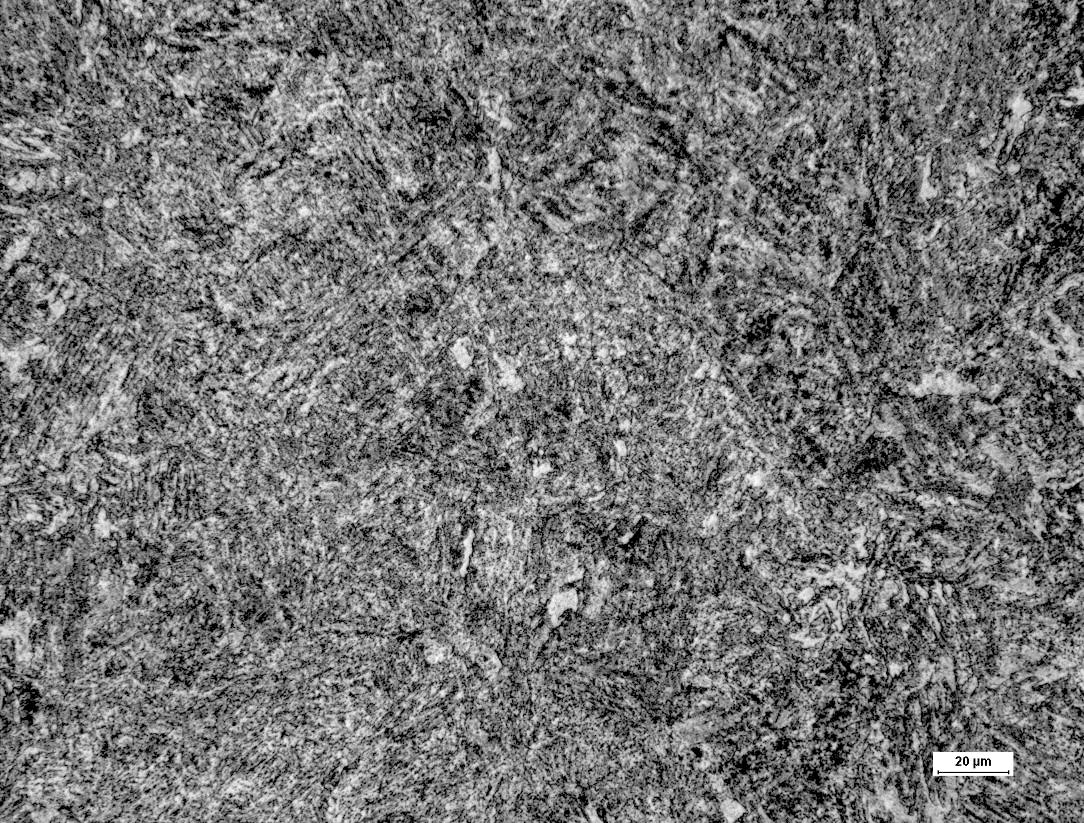

Malzemenin mikroyapısı Şekil 5’de görülebileceği üzere temperlenmiş martenzit ve beynit yapısını içermektedir. Bu malzeme standardı için uygun mikroyapıda olduğu tespit edilmiştir.

Şekil 5 . Uddeholm Impax Supreme, SEM Mikroyapı Görüntüsü

Kırık yüzeye ait inceleme, Şekil 6, öncelikle gözle muayene yapılmak suretiyle incelendiğinde yüzeyde belirgin işleme izleri gözlemlense de çatlak için belirgin bir başlangıç noktası tespit edilememekle beraber, milin koptuğu son nokta Şekil 6 da gösterildiği üzere saptanmıştır, kırık yüzeyin topografyası tipik bir yorulma hasarı görüntüsünün izlenimini oluşturmuştur.

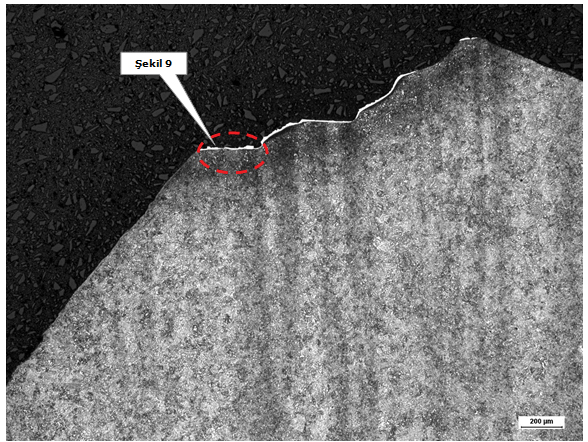

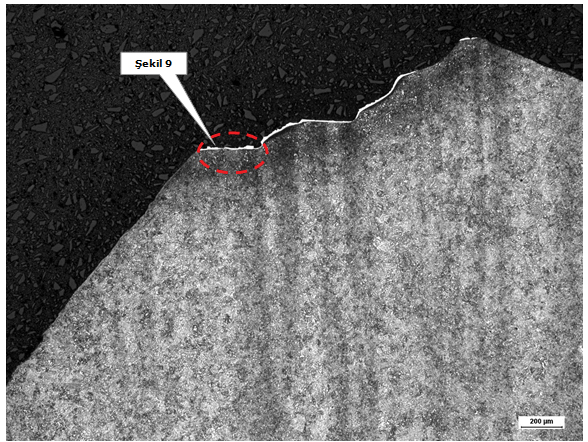

Gözle inceleme sırasında yüzeyde gözlemlenen işleme izleri sırasıyla; yüzeyden stereo mikroskop ve enine kesitten taramalı elektron mikroskobu(SEM) yardımıyla incelenmiştir. Şekil 7 ve Şekil 8 de gösterilmiştir.

Şekil 7 . İşleme izlerine ait yüzeyden alınan stereo mikroskop görüntüsü, 1.7x

Şekil 8 . İşleme izlerine ait enine kesitten alınan SEM görüntüsü

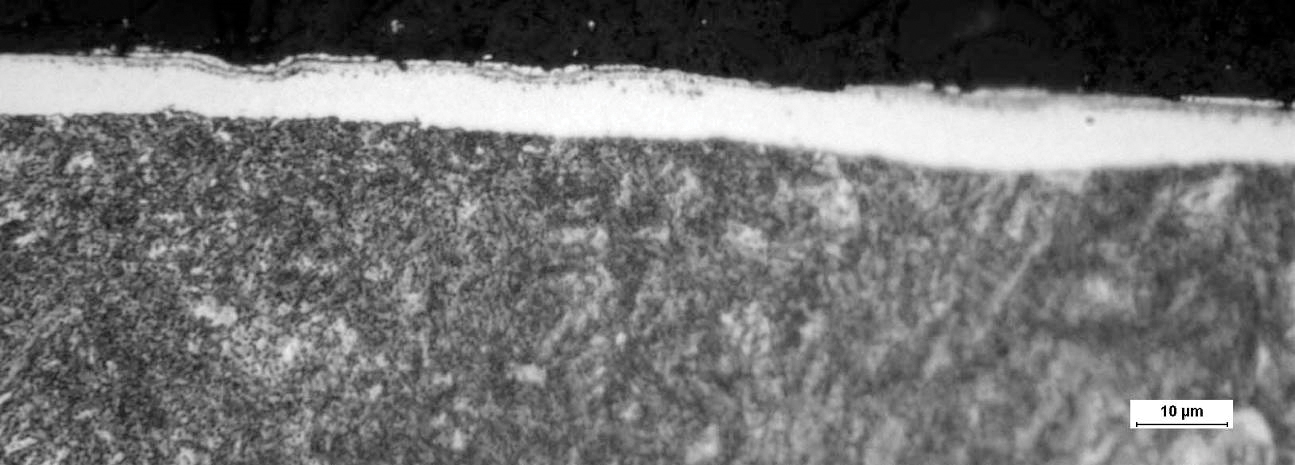

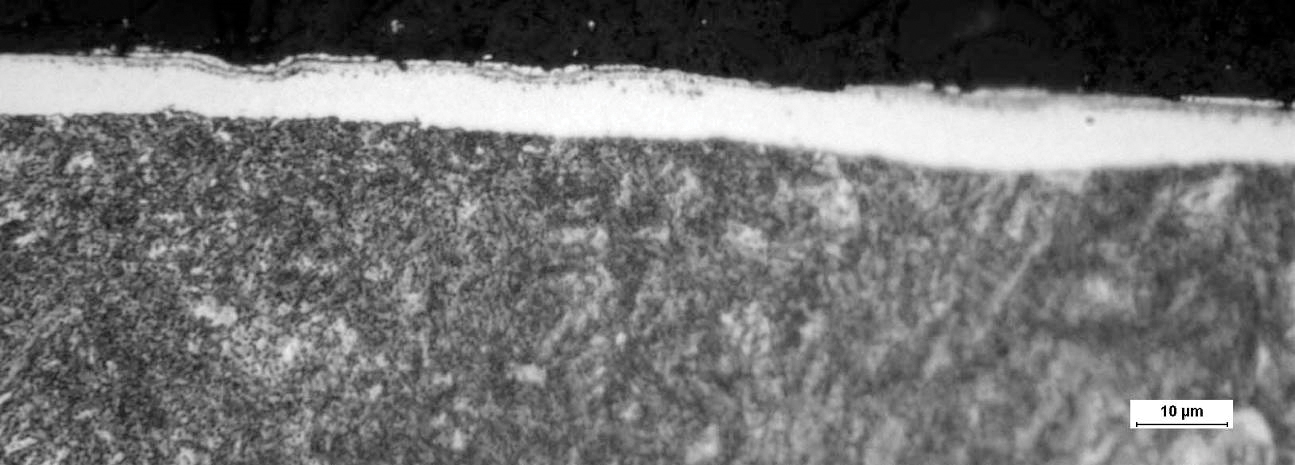

İşleme izine ait daha yüksek büyütmedeki taramalı elektron mikroskobu (SEM) görüntüsü Şekil 9’de verilmektedir. Mikroyapıdan da görüldüğü üzere işleme izlerinde “beyaz tabaka” tespit edilmiştir.,

Şekil 9 . İşleme izlerinde tespit edilen beyaz tabaka (SEM)

İşleme izlerindeki bölgelerde; matrisin sertliğinden yüksek sertlikte, beyaz tabakaya rastlanmış olup; bu tabakanın, milin işlenmesi sırasında uygun olmayan işleme parametrelerinden(yüksek hızlı işleme, yakarak işleme vb.) kaynaklı olarak oluşan “yeniden sertleşmiş tabaka / re-hardened ” olduğu tespit edilmiştir. Oluşan bu beyaz tabakanın, milin kırılması ile neticelenen hasarın başlangıç bölgesi olduğu yani çatlak başlangıcına etken olduğu öngörülmüştür.

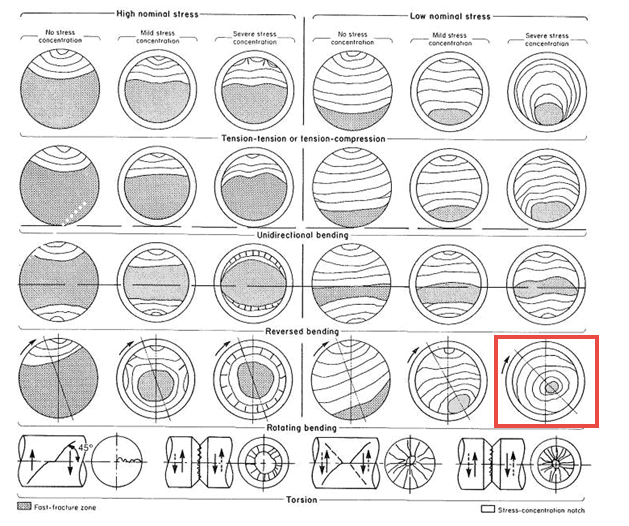

Ayrıca yorulma kırık yüzeylerinin farklı topografileri şematik olarak Şekil 10’da gösterilmiş olup döngüsel eğme yüklerinde (rotating bending) oluşan yorulma kırık yüzeyinin içerisinde gösterilen en sağdaki yüzeyin(Şekil 10 da işaretli), bu incelemeye sebep olan yüzeyin topografisi (Şekil 6) ile birebir aynı olduğu gözlemlenmiş olup literatürde de belirtildiği gibi burada meydana gelen bu yorulma kırık yüzey hasarının oluşması için düşük nominal gerilmelerde yüzeydeki çentik etkisinin neden olacağı belirtilmektedir.

Şekil 10. Yorulma kırık yüzeylerinin farklı topografileri

Sonuç olarak; Impax Supreme yorulma dayanımının yüksek olması gereken uygulamalarda buradaki gibi bir makine parçasında kullanılacak mil için doğru malzeme seçimi olup milin uygun olmayan işleme parametreleri nedeniyle yüzeyde oluşan yüksek sertlikteki tabakanın (gevrek beyaz tabakanın) çatlak başlangıcına sebebiyet vermesi sonucunda yorulma kırılması oluştuğu tespit edilmiştir. Bu şekilde uygun olmayan işleme parametreleri ile işlenmiş millerde veya makine parçalarında mekanik temizleme (parlatma, kumlama vb.) akabinde homojenleştirme tavlaması ısıl işlemi uygulamak suretiyle kötü işleme sonucunda oluşan yeniden sertleşmiş tabakanın (gevrek beyaz tabakanın) ve altındaki etkilenmiş yapının, negatif etkilerinin minimize edilmesi veya tamamen giderilmesi mümkündür.

Kaynaklar

[1] Metals Handbook, “Fractography and Atlas of Fractography” ASM, Vol. 9

[2] E. Kayalı, N. Eruslu, M. Ürgen, Y. Taptık, H. Çimenoğlu. Hasar Analizi Seminer Notları, TMMOB Metalurji Mühendisleri Odası Seminer Notları, 1997, İstanbul.

[3] UDDEHOLM AB, Sweden.