Yazar: Gerd Krause, Mediakonzept Düsseldorf

Eklemeli imalat son yıllarda hızlı bir büyüme kaydetti ve gelecek parlak görünüyor: uzmanlar önümüzdeki dört yıl içinde yaklaşık %20 daha fazla büyüme bekliyor. Metal sanayileri de bundan faydalanacak. Çelik fabrikaları ve dökümhaneler, metalürji tesisi üreticileri ve tedarikçileri, 12’den 16’ya kadar Düsseldorf’ta düzenlenen Bright World of Metals’teki METEC, GIFA ve NEWCAST ticaret fuarlarında görüleceği gibi, çok çeşitli iş modelleri için 3D baskı ve yeni üretim süreçleri kullanıyor. Haziran 2023.

Eklemeli imalat, çeşitli üretken proses seçenekleriyle dökümhanelere ve çelik şirketlerine çok çeşitli fırsatlar sunar. Çelik imalatçıları için doğrudan metal 3D baskı, öncelikle mevcut işlerin bir tamamlayıcısı ve onarım ve yedek parça tedariğinde giderek daha önemli bir temel oluştururken, dolaylı ek süreçler, özellikle kalıpların, maçaların ve modellerin kumla 3D baskısı öne çıkan seçeneklerdir. dökümhaneler. VDMA’nın geçen yıl kurulan Eklemeli İmalat Çalışma Grubu’nun (AG AM) Genel Müdürü Dr. Markus Heering, “Katkılı imalat uzun zamandır sadece prototiplemeden daha fazlası için kullanılıyor” diyor. Eklemeli imalat, makine mühendisliği endüstrisinde, geliştirme ve yeniliği mümkün kılan, yeni uygulamalara yol açan tamamlayıcı bir imalat sürecidir. Makine mühendisliği uzmanı, endüstri için üretken süreçlerin potansiyelinin altını açıkça çiziyor.

Çelik şirketleri ve tesis üreticileri: Bileşenler ve metal tozları ile ek işler

12 - 16 Haziran 2023 tarihlerinde Düsseldorf’ta düzenlenen Bright World of Metals’in bir parçası olarak METEC’te sergilenecek katılımcılar ve uzman sunumlarının göstereceği gibi, çelik şirketleri ve tesis üreticileri katmanlı üretim süreçlerinden birçok açıdan yararlanabilir. Düsseldorf merkezli SMS grubueklemeli üretim sürecinin tamamını kapsayan dünya çapında birkaç şirketten biridir. 2017 gibi erken bir tarihte, bu metalurji tesisi üreticisi ve ortakları, eklemeli üretimi seri üretimde de rekabetçi hale getirmek için ilgili süreçleri endüstriyel ölçekte geliştirmeye başladı. Dijital olarak kontrol edilen Eklemeli Üretim Yetkinlik Merkezlerinin merkezinde, SMS tarafından geliştirilen ve bağlantılı toz derecelendirme ve toz işleme ile yılda 4.000 ton kapasiteye sahip bir metal tozu atomizasyon sistemi bulunuyor. Üretim sistemi, metalde eklemeli üretim, sonradan işleme, kalite kontrol ve bitmiş iş parçalarının nakliyesi için 400 x 400 x 400 mm yapı zarfına sahip büyük bir LPBF yazıcı tarafından tamamlanır. Genç bir araştırma ve geliştirme (Ar-Ge) ekibi tasarımları,

SMS grubunun Teknolojiden Sorumlu Başkanı Prof. Dr. Hans Ferkel, aditif imalatın sunduğu faydaları takdir ediyor - işlevsel olarak optimize edilmiş bileşenleri mümkün olan en büyük geometrik özgürlükle üretebilmek, ki bu klasik üretim süreçleriyle mümkün olmaz. SMS, örneğin seri üretim tesis bileşenleri yapmak için eklemeli üretimi kullanır. İlk sonuç, dövme presleri için plastik veya metalden yapılmış, ödüllü bir sprey başlığıydı. Hafif ve dolayısıyla daha hızlı hareket eden bileşen, dövme sırasında üretim süresini önemli ölçüde kısaltır ve böylece ekonomik verimliliği artırır. 3D baskılı püskürtme kafası 16 yerine yalnızca bir parçadan oluşuyor ve yaklaşık 80 kilo ağırlığındaki geleneksel bir püskürtme kafasının yalnızca onda biri ağırlığında. Akışı optimize edilmiş kanallara sahiptir ve kalıpları hedefe yönelik ve bireysel olarak uyarlanmış bir şekilde soğutur. Aynı zamanda daha ucuzdur, daha etkilidir ve ihtiyaca göre özel olarak üretilebilir. 3D baskılı püskürtme kafası, otomotiv endüstrisindeki müşteriler tarafından halihazırda başarıyla kullanılmaktadır.

Bir başka başarılı örnek olarak, SMS araştırma başkanı, metalurji tesisleri için akış optimizasyonlu bir tasarım ve eklemeli olarak üretilmiş bir hidrolik bloktan bahsediyor. Geleneksel bir hidrolik blok, içinden güç aktarımı için kullanılan hidrolik yağın zorlanması gereken, delinmiş kanallara sahip çelik bir bloktan oluşur. Bloğa açılan düz kanallar, kaçınılmaz olarak her zaman alın bağlantıları oluşturur. Akış açısından, açısal rota bu nedenle elverişsizdir. Bilgisayar tarafından hesaplanan bir akış modeli daha çok bir sindirim sistemi gibidir. Doğa örneğinde olduğu gibi, giriş ve çıkış arasındaki yolda mümkün olan en düşük basınç kaybı gerçekleşmiştir. Yeni hesaplanan ve eklemeli olarak üretilen hidrolik blok, optimum akış özelliklerine ulaşır. Geleneksel selefi ile karşılaştırıldığında,

Çelik şirketleri

Giderek daha fazla sayıda çelik şirketi, eklemeli imalatın sunduğu tüm ürün yelpazesini kullanıyor. Avusturya’daki Voestalpine’de iş, alaşım geliştirme ve metal tozu üretiminden tasarım, üretim ve finisaja kadar uzanıyor. Eklemeli imalat ile grubun metal şekillendirme bölümü, müşterilerine teknoloji portföyüne bir ek sunuyor. Özellikle hafif yapı alanında, bu katmanlı metalik kaplama, teknoloji grubunun işaret ettiği gibi, daha fazla tasarım özgürlüğüne ve daha fazla işlevselliğe sahip bileşenlerin hızlı ve ideal olarak uygun maliyetli bir şekilde üretilmesine olanak tanır.

Dünyanın en büyük çelik grubu ArcelorMittal, 2017’den beri metal baskı konusunda uzmanlaşmış bir üretici olan Additive Industries ile çalışıyor. Additive Industries, endüstriyel olarak entegre, ölçeklenebilir metal yazıcılar konusunda kendisini dünyanın lider şirketi olarak görüyor. ArcelorMittal, 3D metal baskıyı kullanarak talep üzerine çelik üretimi veya madenciliği için büyük çelik yedek parçalar da dahil olmak üzere kullanıma hazır yedek parçalar üretiyor. ArcelorMittal Eklemeli Üretim Başkanı Jose López Fresno, “Küçük birimleri basmaya başladık ve şimdi büyük ve karmaşık parçalara geçtik” diyor.

Döküm endüstrisi

Katkı prosesleri, dökümhanelere çok çeşitli fırsatlar sunar. Burada hem dökümü tamamlayıcı bir süreç olarak doğrudan metal baskı hem de özellikle kum kalıpların, maçaların ve modellerin baskısı gibi dolaylı süreçler mümkündür.

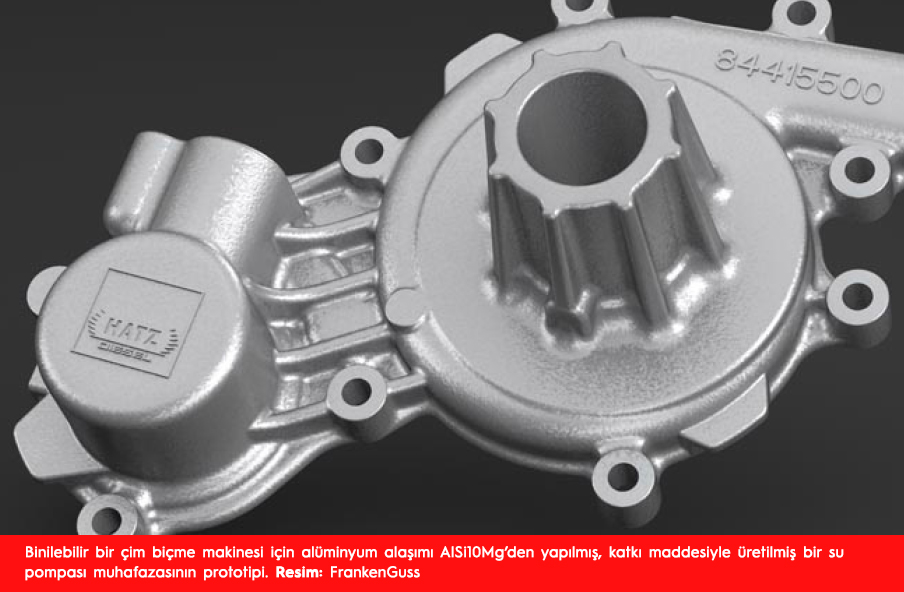

Örneğin, FrankenGuss dökümhanesi doğrudan süreçte aktiftir. Main-Franconia’daki Kitzingen’de bulunan demir ve alüminyum dökümhanesi, “Katmanlı imalat, geleneksel döküm işlemlerine mükemmel bir tamamlayıcıdır” diyor. Metallerin toz yatağı tabanlı lazerle eritilmesiyle, FrankenGuss ayrıca küçük parti boyutlarını ve hatta tek seferlik ürünleri de destekler. Uygulama yelpazesi, prototiplerden havacılık ve e-hareketlilik için hafif bileşenlere ve hatta örneğin motor sporları gibi geniş bir satış pazarı olmayan yüksek derecede stresli özel bileşenlere kadar uzanır. İsteğe bağlı baskı, örneğin eski model araba pazarı için ayrı ayrı yedek parçalar üretmek için de kullanılabilir. Mevcut parçalar taranarak bunlar, hiçbir tasarım verisi mevcut olmasa bile tersine mühendislik kullanılarak yeniden üretilebilir.

Katkı proseslerinin sanayileşmesi ilerliyor

Fraunhofer Döküm, Kompozit ve İşleme Teknolojisi Enstitüsü (IGCV) ile işbirliği içinde yürütülen mevcut bir çalışma, önümüzdeki dört yıl içinde eklemeli imalat alanında yaklaşık %20’lik bir büyüme öngörüyor. Eklemeli işlemler, özellikle nispeten küçük miktarlar için, örneğin karmaşık geometri ve yüksek derecede özelleştirme gerektiğinde, kendilerini başarıyla kanıtladılar. Şimdiye kadar, alet yapımında, havacılıkta veya tıbbi ürünlerde durum bu olmuştur.

Eklemeli süreçlerin sanayileşmesi ilerliyor ve metalin lazerle eritilmesiyle üretken üretim süreçleri de tam teşekküllü üretim teknolojileri olarak zemin kazanıyor. Dr.-Ing, “Seri üretim alanına ulaştık” diye onaylıyor. Wolfram Volk, Münih Teknik Üniversitesi’nde Profesör ve Fraunhofer Döküm, Kompozit ve İşleme Teknolojisi Enstitüsü IGCV’de Genel Müdür. Bununla birlikte, metalin seçici lazerle eritilmesi (SLM) gibi bir işlem, daha küçük bileşenler için daha ekonomiktir. Profesör Volk, eklemeli imalatın halihazırda 1000 ila 2000 parça aralığında üretim yapmak için kullanıldığı otomotiv endüstrisi örneğine işaret ediyor.

Dökümhaneler için gelecek vaat eden 3D baskı teknolojisi: Kum bağlayıcı püskürtme

Profesör Volk, “Katmanlı imalat, bir dökümhanenin sunduklarını önemli ölçüde değiştirebilir” diyor. Uzman, döküm endüstrisinde, özellikle kum kalıplarının, maçaların ve modellerin binder püskürtme kullanılarak basılması gibi dolaylı işlemlerde, 3D baskı için önemli bir potansiyel görüyor. Kum bağlayıcı püskürtmede, maçalar ve kalıplar, sertleştirici bir bağlayıcı ile bir arada tutulan kumdan katman katman oluşturulur. Doğru bağlayıcı bu süreçte önemli bir rol oynar. Hüttenes-Albertus , Reinsicht veya ASK gibi döküm endüstrisi için kimyasal madde üreticileri, bu nedenle, katkı maddesiyle üretilmiş kalıpların ve maçaların gereksinimlerine tam olarak uyarlanmış özel bağlayıcı sistemleri geliştirdiler.

Gerçek döküm işlemi, kum bağlayıcı püskürtme ile değişmeden kalır. Geleneksel döküm üretim süreçlerine bu kusursuz entegrasyon, prototip yapımında bile metalde doğrudan eklemeli üretime göre önemli bir avantajı temsil ediyor. Eklemeli olarak üretilen bileşenlerin özellikleri, döküm bileşenlerin özelliklerinden önemli ölçüde farklıdır. Bu nedenle prototip parça üretimi için metalin lazerle eritilmesi çok sınırlıdır. Volk, “Doğrudan süreç, bir gösteri bileşeni üretmek için kullanılabilir, ancak bu genellikle dolaylı olarak eklemeli olarak üretilmiş bileşenler kullanılarak da elde edilir” diye belirtiyor.

Bağlayıcı püskürtmedeki karmaşıklık ve giriftlik derecesi, geleneksel döküm yöntemleriyle elde edilemez. Bir kum yazıcının kullanılması, model oluşturma ihtiyacını ortadan kaldırarak, döküm bileşenlerin üretim sürelerini önemli ölçüde kısaltır. Kum kalıp ve maçalar veya hassas döküm modeller sadece birkaç saat içinde üretilebilir. Karmaşıklık derecesine bağlı olarak bu, birkaç haftalık bir zaman tasarrufu anlamına gelebilir.

Fraunhofer IGCV’nin Dökümhane Teknoloji Merkezinde, Volk ve ekibi çeşitli tesis üreticileriyle işbirliği yapıyor. Yazıcı üreticisi Voxeljet , IGCV’deki uzmanlarla birlikte bir projede, örneğin rüzgar türbinleri için 80 tona kadar olan bileşenler için kalıp üretebilen bir kum yazıcı geliştirdi. Volk, “Teknolojiyi ölçeklendirmek başarılı oldu, ancak ekonomik uygulanabilirliği henüz kanıtlanmadı” diyor. Birleştirilmiş kalıplara göre dikişsiz avantajı, sistemi büyütmek için gereken teknolojik çabanın dezavantajı ile dengelenir.

Büyük bir kalıbı basmak için IGCV’de de araştırılan modüler, sözde voksel döküm işlemidir. Burada, büyük bir kalıp basmak yerine, tek tek parçalar basılır ve ardından bir 3D yapboz gibi yeniden birleştirilir. Süreçte büyük bir fırsat gören Volk, “Voksel döküm ile otomasyon kullanılarak birleştirilebilen çok pürüzsüz yüzeylere sahibiz” diye açıklıyor. “Burada, maça paketlerinin otomatik montajı, döküm ve robotlarla otomatik çapak alma ile, çok büyük bileşenleri gerçekleştirmemizi sağlayan çok ekonomik bir süreç elde edebiliyoruz.”

Denizde kurtarıldı: Kum baskısı örneği

Hetitec örneğinde günümüzün kum baskı proseslerinin yapabilecekleri tam olarak görülebilir . Bu Fin dökümhanesi, kum kalıpların ve maçaların 3D baskısı sayesinde 600 kg’a kadar olan karmaşık dökümleri birkaç gün içinde üretebiliyor. Kendi hesaplarına göre, bu onları Finlandiya’daki en hızlı dökümhane yapıyor. Basılı döküme yönelik bu hibrit yaklaşımla, 3D baskının geometrik özgürlüğü, geleneksel dökümün maliyet avantajıyla birleştirilebilir. Diğer bir avantaj: Doğrudan metal işleme katkı teknolojilerine kıyasla, metal döküm önemli ölçüde daha fazla malzeme çeşitliliğine sahiptir. Hetitec, demir alaşımlarının yanı sıra çeşitli özel çelik ve alüminyum alaşımlarını da dökebilir.

Şirket, karaya oturmuş bir buz kırıcı örneğini kullanarak pratikte hızın ne anlama geldiğini göstermeyi seviyor. Gemi, motor hasarı nedeniyle Kanada kıyılarında yatıyordu ve gerekli yedek parçanın normal teslimat süresi beş ay olurdu. Nakliye şirketi, çizimin bir saat içinde bir 3B CAD dosyasına dönüştürüldüğü bileşenin 2B tasarım planıyla Finlandiya dökümhanesine başvurdu. Ertesi Pazartesi, kum kalıpların 3D baskısı ile üretim başladı ve aynı haftanın Cuma günü işlenmiş, bitmiş döküm Kanada’ya gidiyordu.

Hibrit üretim zincirleri: eklemeli üretimi döküm ile birleştirmek

Kum bağlayıcı püskürtme işlemi, baskı kalıpları, maçalar ve desenlerle sınırlı değildir. Dökümhane uzmanı Volk, eklemeli imalat ve dökümü birleştirmede de önemli bir potansiyel görüyor. “Hibrit üretim, yani eklemeli olarak üretilmiş bileşenlerin ek parçalar halinde dökümü, karmaşıklık derecesini artırmak açısından anlamlıdır. Burada inşa edilmiş kum döküm süreçlerindeki en büyük potansiyeli görüyorum.” Muhtemel uygulama alanları, otomotiv endüstrisinin (örn. akü tepsileri) yanı sıra robotik veya tıbbi cihaz teknolojisinin içerebileceğini söyledi.

Bileşenlerin “döküm” yani gömülmesi yıllardır test edilmiştir. Başarılı bir şekilde, örneğin Bremen’deki Fraunhofer IFAM’da , elektronik sensörlerin ve adaptronik fonksiyonel elemanların kalıp döküm işlemine doğrudan entegrasyonunun sözde Casttronics® teknolojisi ile geliştirildiği yer. IFAM, basınçlı döküm ve eklemeli üretimi birleştirerek, iki yıl önce gömülü bir “dökme” soğutma kanalına sahip bir elektrik motoru muhafazası sunabildi.

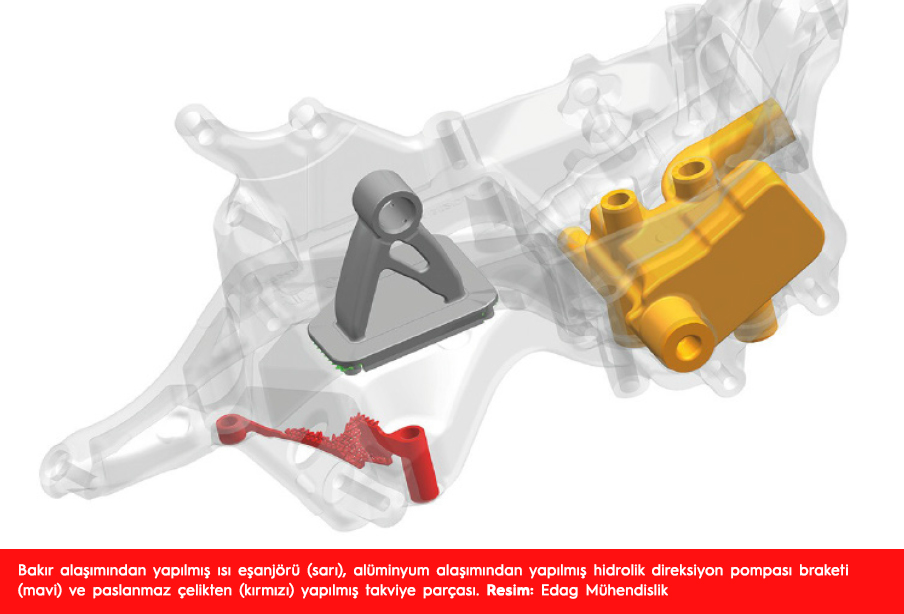

Başka bir araştırma projesinde, Fraunhofer Enstitüleri IWS ve IWU, otomotiv uygulamaları için hibrit üretim zincirlerini araştırdı. Otomotiv tedarikçisi Edag Mühendislik ve dökümhane Trimet Otomotiv ile birlikte(bugün Bohai Trimet), katkı maddesiyle üretilen metalik bileşenlerin “dökümü” veya “dökümü” araştırıldı. CastAutoGen araştırma projesinin amacı, daha büyük miktarlarda bile eklemeli imalatla daha iyi ekonomik verimlilik elde etmek için döküm sırasında ortaya çıkan maliyet avantajını (ölçek ekonomileri) kullanmaktı. Örneğin ısı eşanjörleri veya takviyeler gibi katkı maddesiyle üretilmiş metalik bileşenlere dökülerek, bir bileşenin işlevselliği artırılabilir. Bu aynı zamanda saf döküm bileşene kıyasla üretim maliyetlerini artırsa da, maliyetler saf eklemeli üretime göre önemli ölçüde daha düşüktür.

Basınçlı döküm ve eklemeli imalat yöntemlerinin birleştirilmesiyle elde edilen katma ekonomik değere bir örnek, bir krom-nikel-molibden alaşımından yapılmış bir takviye çekirdek bileşeninin bir alüminyum bileşene dökülmesidir. Metalik ekler ve takviyelerin yanı sıra lazer biriktirme kaynağının yardımıyla, dökme alüminyumdan bir Audi ön uç aksesuar braketi, mümkün olan en iyi performansa sahip, değişken ağırlıklı, işlev entegre bir ürüne daha da geliştirildi.

Sonuç potansiyele sahiptir - örneğin elektrikli aktarma organları için. Eklemeli imalat ve basınçlı dökümün kombinasyonu, yeni, yüksek oranda işlevle bütünleşik bileşenler gerektiren yüksek performanslı araçlar gibi daha küçük hacimli ürünler için ileriye dönük bir üretim süreci olarak da hizmet edebilir.