Uluslararası Temiz Taşımacılık Konseyi’nin (ICCT) Fact Sheet: Europe raporuna göre “Kütlenin azaltılması, araç emisyonlarını azaltmanın etkili bir yoludur”. Otomotiv üreticilerinin ağırlık açısından daha verimli parçalar üretme sorumluluğu bulunmaktadır. Ağır döküm demir ve dövme çelik popülerliğini korusa da üreticilerin bu “ağır” metalleri ağırlık açısından verimli olacak şekilde tasarlaması gerekir. Burada, Sandvik Coromant Değiştirilebilir Frezeleme Ürün Uygulama Yöneticisi Sangram Dash, daha hafif ve daha dar kesme, kenar frezeleme ve yüzey frezeleme uygulamalarının nasıl bir çözüm sağlayabileceği hakkında bilgi veriyor.

ICCT’nin tespitlerine ek olarak, McKinsey & Company’nin Lightweight, heavy impact raporu, daha hafif takımların nasıl daha düşük CO2 emisyonu yaydığına dair derinlemesine hesaplamalar sunar: “Ağırlık azaltma çalışmaları, CO2 emisyonlarının belirli ölçüde azaltılmasına yardımcı olabilir (tasarruf edilen kilogram başına yaklaşık 0,08 g CO2 azaltma).” Rapor şöyle devam ediyor: “Bir OEM’in araç ağırlığını 100 kg azaltmayı başarması halinde, 100 km’de yaklaşık 8,5 g CO2 tasarrufu sağlanır.”

Bunun gibi tespitlere yanıt olarak otomotiv sanayi üreticileri “ağırlık azaltmaya” yöneliyor ve bu da yakıt verimliliğini iyileştirmek ve yol tutuşunu kolaylaştırmak için daha hafif otomobil ve kamyon üretimlerine yol açıyor. Alüminyum ve magnezyum gibi daha hafif metaller elbette bu konuda yardımcı olabilir. Ancak ağırlık azaltma işlemi, özellikle araç üretiminde hala dövme çelikler, kobalt krom, İnkonel veya gri ve sfero döküm demirler (NCI’ler) gibi daha ağır malzemeler sıklıkla kullanılıyorsa, hangi malzemenin daha hafif olduğunu seçmekten daha fazlasıdır.

Üreticiler, bu “ağır” metalleri ağırlık açısından etkili ve hafif metallere karşı güçlü bir alternatif oluşturacak şekilde tasar-lamalıdır. Bu, daha karmaşık tasarımları baz alan ağa yakın biçimli parçaların üretilmesi anlamına gelir ve işlemesi daha zor ISO-K malzemeleri üretirken zorlayıcıdır. Ayrıca, tüm döküm demirlerde kesme kenarını aşındırıcı yapıdaki silikon karbür (SiC) bulunur. OEM’lerin karşılaştığı diğer bir zorluk da bu karmaşık parçaların en yüksek kalitede, yüksek verimlilik ve parça başına düşük maliyetle üretilmesidir.

Üreticiler, bu “ağır” metalleri ağırlık açısından etkili ve hafif metallere karşı güçlü bir alternatif oluşturacak şekilde tasar-lamalıdır. Bu, daha karmaşık tasarımları baz alan ağa yakın biçimli parçaların üretilmesi anlamına gelir ve işlemesi daha zor ISO-K malzemeleri üretirken zorlayıcıdır. Ayrıca, tüm döküm demirlerde kesme kenarını aşındırıcı yapıdaki silikon karbür (SiC) bulunur. OEM’lerin karşılaştığı diğer bir zorluk da bu karmaşık parçaların en yüksek kalitede, yüksek verimlilik ve parça başına düşük maliyetle üretilmesidir.

Farklı parçaların üretilmesi ve büyük miktarlarda malzemenin iş parçasından hızlı bir şekilde çıkarılması gerektiğinde, en iyi yaklaşım kenar frezeleme uygulamasıdır. Temel ancak çok yönlü frezeleme uygulaması, takım üzerindeki darbeyi en aza indiren ve parça biçiminin korunmasına imkan tanıyan daha hafif bir kesme işlemi sağlar. Takım kenar frezeleme uygulaması sayesinde aynı anda bir düzlem ve kenar yüzeyi oluşturur.

Bunu sağlamak için, kesici ve iş parçası arasında istenmeyen ofsetleri önlemek amacıyla doğru açının kullanılması önemlidir. Kesinlikle 90 derecelik bir açı tercih edilir, ancak uygulamaya bağlı olarak diğer açılar da kullanılabilir.

“Hafif bir dokunuş”

Pazarda 90 dereceye yakın bir frezeleme açısına yönelik tasarlanmış çok sayıda kenar frezeleme takımlama kesici ucu bulunmaktadır. Genellikle, bu kesici uçlar aynı anda omuz ve plan oluşturmak için dördü önde ve dördü arkada olmak üzere sekiz kenara sahiptir. Bazı durumlarda, altı kenara sahip kesici uçlar da bulunur. Bununla birlikte Sandvik Coromant, OEM’ler için daha fazla verimlilik, takım ömrü avantajları ve ekonomik faydalar sağlayacak yeni bir kenar frezeleme konseptine ihtiyaç duyulduğunu fark etmiştir.

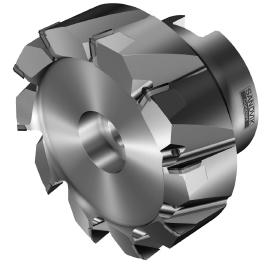

Yukarıda belirtilen zorluklara yanıt olarak Sandvik Coromant, CoroMill® MF80 kesici uç ürün grubunu geliştirmiştir. ISO-K ve ISO-P malzemelerinde otomotiv sanayi frezeleme uygulamalarına yönelik tasarlanan kesici uçlar, sekiz kesme kenarına, talaş korumasına ve optimize edilmiş mikro geometriye sahiptir. Takımlar özellikle ince duvarlı parçalara ve sınırlı stabiliteye sahip tezgah kurulumlarına uygun şekilde tasarlanmıştır. Kesme kenarı, düzgün kesme işlemi ve düşük kesme kuvvetleri sağlamak için eğimli yapıdadır. Bu özellik, güvenliği ve talaş tahliyesini iyileştirir ve üstün yüzey kalitesi için silici kenarı sağlar.

CoroMill® MF80 tamamen yeni olmamakla beraber Sandvik Coromant’ın mevcut CoroMill® 345 ile benzer bir teknoloji platformuna dayanmaktadır. Bu yeni frezeleme konsepti, altlık koruması ile %40 oranında daha hafif bir kesici gövdesine ve titreşime yatkın uzun kullanma mesafeli uygulamalarda bile güvenli ve stabil işleme için çok sayıda kesici uca sahiptir.

Kenar ve yüzey frezeleme uygulamalarında, radyal kesme kuvvetleri oluşturdukları ve daha da önemlisi kesme enerjisini parçadan uzağa aktardıkları için genellikle 90 derece boşluk açısına sahip kesici takımlar tercih edilir. Özellikle daha ince duvarlı veya ağa yakın biçimli parçaların işlenmesi için uygundur. CoroMill® MF80 gerçekte 89,5 derecelik bir yaklaşma açısı sağlar, böylece çok kenarlı kesici, işleme sırasında fikstüre daha da yakın çalışabilir.

Ayrıca, 90 dereceye yakın açı eksenel kuvvetleri azaltarak ince duvarlı parçalarda ve zayıf fikstürlerde titreşim ve çatırtı olmaksızın iyileştirilmiş frezeleme sağlar. Buradaki başlıca avantajlar arasında yüksek hassasiyet ve daha fazla tezgah kullanımı, hurda sayısında azalma ve daha uzun takım ömrü yer alır.

ISO-K ve ISO-P malzemeleri işlerken CoroMill® MF80’in performansına bakalım.

Performans testleri

Bir müşteri örneğinde, bir kaba kenar frezeleme uygulamasında ISO-P karbon çeliği (DIN 1.0619) iş parçasından pompa ve valf parçaları üretmek için rakibin frezesine karşı CoroMill® MF80 ile çalışıldı. Frezeler için 500 dev/dak n , 125 m/mm vc , 15/50 mm ae , 5 mm ap ve 0,15 mm fz olmak üzere aynı kesme değerleri ve farklı bir vf değeri kullanıldı. Rakip freze 375 mm/dak ve buna karşılık CoroMill® MF80 ise 600 mm/dak değeriyle çalıştı.

Sonuçta, CoroMill® MF80 ile verimlilikte %60 artış sağlandı. Rakip freze dokuz parça üretirken CoroMill® MF80 15 parça üretti. Takım ömrüne gelince, 40 dakikalık işleme süresinden sonra CoroMill® MF80’de sadece çentiklenme aşınması görülürken takım ömründe %67 oranında bir artış sağlandı. Müşteriye sağladığı en önemli avantaj, frezenin altlık korumasının ve çok sayıda kesici uç kenarının, kaba talaş işleme veya kenar frezeleme uygulamalarında parça başına maliyeti düşürebilmesidir.

Diğer bir test sırasında, CoroMill® MF80 ve rakip kesici uç, ISO-K iş parçası üzerinde gerçekleştirilen bir kaba talaş işleme uygulamasında kullanıldı. Frezeler, bir ISO-K küresel grafit (SG) demir (GJS400/K3.1.C.UT) iş parçasından taşıyıcılar ve destekler üretmek üzere kullanıldı. Her iki takım da, 20-80 mm radyal kesme derinliği (ae) ve 2-3 mm eksenel kesme derinliği (ap) dahil olmak üzere yine aynı kesme değerleri kullanılarak çalıştırıldı. Her freze için dakikada 1000 devir (dev/dak) iş mili hızı (n), dakikada 250 metre (m/dak) kesme hızı (vc) ve dakikada 1200 milimetre (mm/dak) tabla ilerlemesi (vf) kullanıldı. Diş başına ilerleme (fz) değerinde küçük bir farklılık vardı, rakibin frezesi için 0,24 mm ve CoroMill® MF80 için 0,3 mm değeri kullanıldı.

Sonuçta müşteri, Sandvik Coromant’ın frezesiyle takım ömründe %54 oranında bir artış sağlandı. Rakip freze, aşınma belirtileri göstermeden önce 55 dakikada on parça üretirken, CoroMill® MF80 ise 82 dakika çalışarak 15 parça üretti.

CoroMill® MF80, ISO-K NCI’ler, İnkonel veya gri demirler, dövme çelikler ve kobalt krom gibi daha ağır malzemeleri işlerken daha uzun ömürlü ve daha verimli performans özellikleri ile OEM’lerin ağırlık azaltma uygulamalarına büyük ölçüde avantaj sağlayabilir. Bu avantajlar, üreticilerin katı CO2 emisyon yönetmeliklerini karşılayan araçlar üretmelerine yardımcı olurken, parça başına daha düşük maliyetin korunmasında ve ICCT’nin raporundaki “Kütlenin azaltılması, araç emisyonlarını azaltmanın etkili bir yoludur” ifadesinin uygulanmasında da önemli olabilir

Sandvik Coromant’ın ISO-K ve ISO-P malzemelerde frezeleme uygulamasına yönelik CoroMill® MF80 takımı hakkında daha fazla bilgi edinmek için web sitesini ziyaret edin.