Ceramic Foam Production using Polymeric Replica Method

Yrd. Doç. Dr. Uğur SOY Sakarya Üniversitesi

Tel: 0-264-2956503, e-posta: ugursoy@sakarya.edu.tr, web: www.ugursoy.com

ÖZET

Bu çalışmada, seramik köpüklerin üretilmesinde kullanılan polimerik replika yöntemi (kopyalama) ve uygulama aşamaları ele alınmıştır. Seramik köpükler, kompozit malzemelerin üretilmesinde gözenekli iskelet yapısı, katalizörlerde, kromatografi uygulamalarında, hava veya su iklimlendirmelerinde, ısı eşanjörlerinde, akvaryumlar için su filtreleri ile metal dökümlerde filtrelendirme olarak kullanılmaktadır. Silisyum karbür, alümina, bor karbür, titanyum karbür, silisyum nitrür ve zirkonya gibi seramik karakterli elementler polimerik replika yöntemi ile köpük şeklinde üretilebilirler. Seramik köpüklerin üretilmesinde polimerik replika yönteminin tercih edilmesinin nedenleri arasında, ayarlanabilir gözenek dağılımı, homojen gözenek morfolojisi, kanalların açık-kapalı olması, gözeneklerin eşit ölçülerde üretilmesi ve polimerik şablonun olduğu gibi kopyalanması bulunmaktadır.

Anahtar kelimeler: Replika yöntemi, kopyalama, seramik köpük, seramik filtre, polimer sünger, kompozit

ABSTRACT

In this study, it was investigated in production of ceramic foam using polymeric replication method and evaluated application steps. Ceramic foams use to porous reinforcement scaffold for composite manufacturing, as catalysts, in chromatography applications, for air or water conditioning, as heat exchanger and filter for metal melts or aquarium water. Ceramic elements as silicon carbide, aluminum oxide, boron carbide, titanium carbide, silicon nitride and zirconium can be produced by using polymeric replica method in the form of foam. Among the reasons of preferring replication method for ceramic foam production, there are controllable pore distribution, homogenous pore morphology, open or close pores, equally pore dimension, and reproducibility of polymeric template.

In this study, it was investigated in production of ceramic foam using polymeric replication method and evaluated application steps. Ceramic foams use to porous reinforcement scaffold for composite manufacturing, as catalysts, in chromatography applications, for air or water conditioning, as heat exchanger and filter for metal melts or aquarium water. Ceramic elements as silicon carbide, aluminum oxide, boron carbide, titanium carbide, silicon nitride and zirconium can be produced by using polymeric replica method in the form of foam. Among the reasons of preferring replication method for ceramic foam production, there are controllable pore distribution, homogenous pore morphology, open or close pores, equally pore dimension, and reproducibility of polymeric template.

Keywords: Replica method, replication, ceramic foam, ceramic filter, polymer foam, composite

1. Giriş

Son yıllarda, seramik köpük malzemeler; kompozit malzemelerin üretilmesinde gözenekli iskelet yapısı, katalizörlerde, kromatografi uygulamalarında, hava veya su iklimlendirmelerinde, ısı eşanjörlerinde, akvaryumlar için su filtreleri ile metal dökümlerde filtrelendirme olarak sıklıklar tercih edilmektedir [1-2]. Seramik köpüklerin üretilmesinde, polimerik replika yöntemi, faz yok etme yöntemi, silisli bileşim yöntemi, oksidasyon ile bağlama yöntemi ve karbotermal reaksiyon yöntemi gibi çeşitli prosesler kullanılmaktadır.

Polimerik replika yöntemi, seramik partiküllerin su ve bağlayıcı ile karıştırılarak seramik çamur oluşturulması, sonrasından bu karışımın polimerik bir süngere (şablona) emdirilmesi, ön fırınlama işlemi ve sinterleme prosesi gibi birbirini takip eden işlemler ile uygulanır.

Polimerik replika yöntemi ilk olarak 1963 yılında Schwartzwalder ve Somers [3] tarafından keşfedilmiş ve patenti alınmıştır. Polimerik replika yöntemi kullanılarak alümina, silisyum karbür, bor karbür, titanyum karbür ve silisyum nitrür gibi bazı seramikler köpük şeklinde üretilebilir. Bu çalışmada, polimerik replika yöntemi ile seramik köpük üretimi, bu yöntemde kullanılan polimerik süngerler ve yöntemin uygulama aşamaları ele alınmıştır.

2. Polimerik Süngerler

Polimerik replika uygulamalarında daha çok retiküle edilmiş ve açık gözenek kanallarına sahip polietilen süngerler kullanılır [4-5]. Ayrıca polyester [6-7], polivinil klorür, selüloz ve lateks (ham kauçuk) ile başarılı uygulamalar da yapılmıştır [8-9]. Polimerik süngerlerin gözenek boyutları, şablon olarak kullanılacakları seramik köpüklerin boyutlarına göre temin edilmeli/üretilmeli ve bu gözenekler eşit boylarda, bünye içinde homojen bir şekilde dağılmış olmalıdırlar. Gözeneklerin homojen olması ve boyutlarının eşit ya da yakın olması üretim sonrası seramik köpüklerin mekanik ve fiziksel özelliklerini etkilemektedir.

Polimerik süngerlerin gözenek boyutları mikron cinsinden ifade edilebileceği gibi, kolaylık sağlaması açısından ticari olarak PPI (pores per inch) birimi ile ifade edilirler. Bu ölçü, gözeneklerin 1 lineer inç boyunca bir büyüteçle sayılması neticesinde ortaya çıkar [10]. Sayı büyüdükçe gözeneklerin boyutları küçülmektedir. Polimerik süngerlerin gözenekleri normalde % 30 civarında kapalı hücrelerden oluşur. Bu süngerlerin gözenekleri daha sonra retikülasyon yöntemi ile tam olarak açılırlar. Bu şekilde hava veya su gibi akışkanların içinden tam olarak geçmesi sağlanmış olur. Şekil 1 ve 2’de görüldüğü gibi retiküle edilmiş (gözenekleri tam açık hücre) polimerik süngerler, sünger ve kimya fabrikalarından [10-11] temin edilebilir.

Şekil 1. Retiküle edilmiş açık kanallı polyester sünger [12].

Şekil 2. Polietilen teraftalat süngerin gözenek yapısı [13].

Polimerik süngerler, ticari olarak 10, 20, 30, 45, 60, 80 ve 100 PPI gözenek boyutlarında üretilebilmektedir. 45, 60 ve 80 PPI gözenek boyutuna sahip polyester süngerlerin özellikleri uluslararası standartlar ışığında Tablo 1’de verilmiştir.

Tablo 1. Polyester süngerlerin özellikleri [6].

3. Replika (Kopyalama) Uygulaması

Replika yönteminin uygulanmasında, polyester veya polietilen gibi polimerik sünger malzemeler kopyalama aracı olarak kullanılır. Üretilecek seramik köpük yapının gözenek morfolojisinin belirlenmesinde, kullanılan polimer sünger, süngerin gözenek yapısı ve dağılımı önemli rol oynar. Uygulamada öncelikle bilyalı öğütme (ball-milling) gibi bir metot yardımıyla seramik partiküller ve bağlayıcı tozlar mekanik olarak karıştırılır. Bu karışıma, seramik bir havan içerisinde yeterli vizkoziteye ulaşılıncaya kadar su ilavesi yapılır ve karıştırma mili yardımıyla homojen dağılım sağlanana kadar karıştırma işlemine devam edilir. Karıştırma işleminin tamamlanması ile birlikte seramik çamur elde edilmiş olur [6].

Seramik çamurun vizkositesi, üretilecek seramik köpüğün morfolojisini ve mukavemetini etkileyen önemli özelliklerden biridir. Seramik çamurun polimerik süngere emdirilmesinde optimum vizkozite değerinin yakalaması gerekmektedir. Optimum vizkozite değeri bize seramik çamurun gerekli akıcılığını ve polimerik süngere emdirilme performansı hakkında kayda değer bilgiler vermektedir. Seramik çamurun vizkozite değeri ihtiva ettiği su oranına ve seramik partiküllerin boyutlarına göre değişmektedir. Seramik çamurun akıcılığını optimize etmek için vizkozite deneyleri yapılabilir. Seramik çamur içerisindeki katı yoğunluğu genellikle % 50 ile 70 arasında kullanılır [14].

Optimum vizkozite değerine sahip seramik çamur polimerik süngerlere emdirilir. Seramik çamurun, süngerin tüm hacmine homojen bir şekilde kanalize olmasına ve emdirilmesine özen gösterilmelidir. Aksi takdirde seramik köpüklerin gözenek yapısında büyük boşluklar oluşabilir. Bu nedenle seramik köpüklerin fiziksel ve mekaniksel özellikleri azalabilir.

Seramik çamurun, polimerik süngerlere emdirilmesi ile seramik ve bağlayıcı partikülleri saf suyun yardımı ile polyester süngerin gözenek kanallarına homojen bir şekilde yapışması sağlanır. Başka bir ifade ile şablon olarak kullanılan polimerik süngerin yapı ve gözenek morfolojisi seramik yapıya aynı şekilde kopyalanmıştır. Polimerik sünger, seramik ve bağlayıcı partikülleri ile saf su ihtiva eden yapının seramik köpük formuna dönüşebilmesi için bir ön fırınlama işlemine ardından sinterleme işlemine tabi tutulması gerekmektedir.

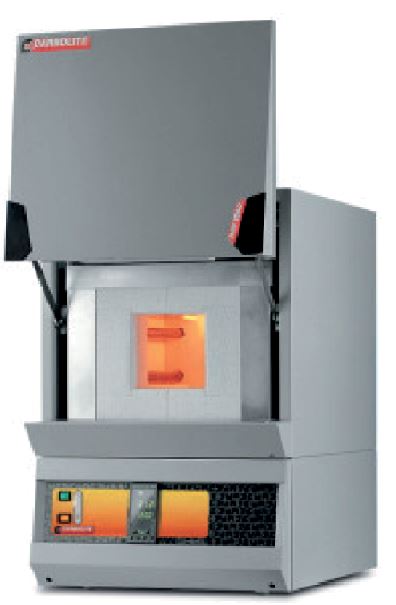

Ön fırınlama işlemi ile polimerik sünger ve saf su yapıdan uzaklaştırılmakta ve ayrıca kısmi bir pişirme işlemi gerçekleştirilmektedir. Seramik çamur emdirilmiş polimerik sünger yapılar Şekil 3’de örnek olarak gösterilen sıcaklık kontrollü ısıl işlem fırınına yerleştirilir ve yaklaşık 500 ºC’de 30 dakika bekletilmek suretiyle yapı içerisindeki polimerik sünger ve saf su tamamen uzaklaştırılır [6]. Örneğin ergime sıcaklığı 270 ºC olan polyester sünger ile birlikte saf su 500 ºC’de buharlaşarak yapıdan tamamen arındırılabilmektedir [6].

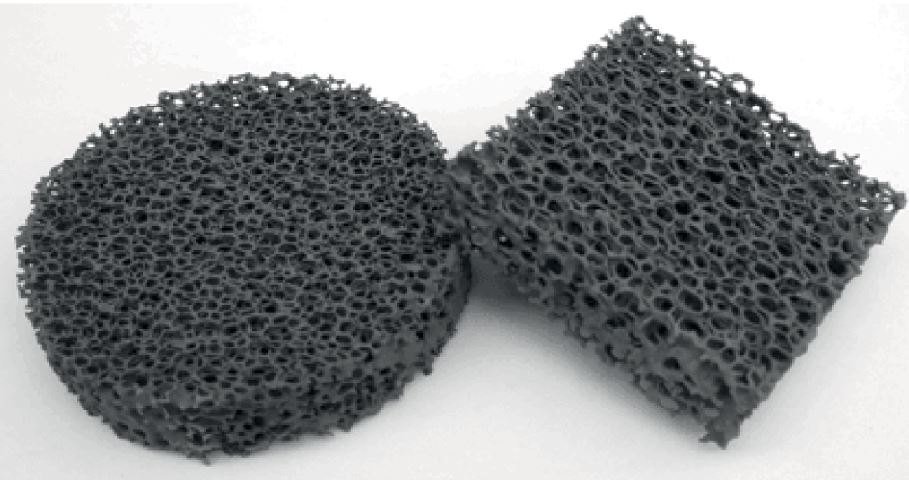

Seramik yapının dağılmaması ve sinterlenmesi amacıyla, bağlayıcının ve seramik partiküllerin cinsine göre belirli bir sıcaklıkta ve bekletilme süresinde sinterleme işlemi uygulanır. Daha sonra seramik yapılar ısıl işlem fırının içerisinde yavaş soğumaya bırakılır ve seramik köpük yapılar üretilmiş olur. Şekil 4’de metal döküm uygulamalarında filtre olarak kullanılan silisyum karbür köpük filtre görülmektedir. Şekil 5’de ise alümina, silisyum karbür ve zirkonya karışımından oluşan seramik köpük ürünler görülmektedir.

Şekil 4. SiC köpükten üretilmiş döküm filtresi [16]. Şekil 5. Alümina/SiC/Zirkonya seramik köpük [17].

Şekil 6. Kalsiyum fosfat seramik köpük [18].

Şekil 6’da poliüretan sünger ile replika uygulanmış ve % 70-92 gözenek (boşluk) hacmine imkan veren kalsiyum fosfat seramik köpüğün SEM mikroyapı görüntüsü verilmiştir. Bu mikroyapı görüntüsünden anlaşılacağı gibi polimerik replika uygulaması ile homojen bir gözenek dağılımı elde etmek mümkündür.

4. Sonuçlar

Seramik köpük üretiminde; polyester, polietilen, polivinil klorür, selüloz ve lateks süngerler şablon olarak kullanılabilir. Polimer süngerlerin gözenek dağılımı ve PPI şeklinde adlandırılan boyutları seramik köpüğün mekanik ve fiziksel özelliklerini etkiler. Replika uygulamasında, polimer süngerin ve seramik çamurdaki suyun buharlaşması ve ön fırınlama işlemi için 500 °C’de 30 dakika beklenmesi yeterlidir. Seramik çamur içerisindeki katı yoğunluğu genellikle % 50 ile 70 arasında kullanılmalıdır. Silisyum karbür seramik köpük üretiminde, kil bazlı bağlayıcı kullanıldığında yaklaşık olarak 1200°C pişirme sıcaklığı kullanılabilir. Bu değerler, seramik ve bağlayıcı partiküllerin cinsine/boyutlarına, seramik çamurun viskozitesine ve şablon süngerin özelliklerine göre değişkenlik gösterebilir.

Not: Bu makalenin yazarı Yrd. Doç. Dr. Uğur SOY’un diğer makaleleri, projeleri ve yayınları hakkında detaylı bilgi için www.ugursoy.com veya www.ugursoy.sakarya.edu.tr resmi internet adresleri ziyaret edilebilir.

Kaynaklar

[1] Studart, A., Gonzenbach, U., Tervoort, E., Gauckler, L., Processing Routes to Macroporous Ceramics: A Review, J. Am. Ceram. Soc. 89/6 (2006) 1771-1789.

[2] Scheffler, M., Colombo, P., Cellular Ceramics, Advanced Bioceramics in Nanomedicine and Tissue Engineering, Wiley-VCH, Weinheim (2005).

[3] Schwartzwalder, K., Somers, H., Somers, A., Method of Making Porous Ceramic Articles, US Patent 3 090 094, (1963).

[4] Kim, H-W., Lee, S-Y., Bae, C-J., Noh, Y-J., Kim, H-E., Kim, Y-M., Ko, J., Porous ZrO2 Bone Scaffold Coated with Hydroxyapatite with Fluorapatite Intermediate Layer, Biomaterials 24 (2003) 3277-3284.

[5] Ranito, C., Oliveira, F., Borges, J., Hydroxyapatite Foams for Bone Replacement, Key Eng. Mater. 284-286 (2005) 341-344.

[6] Soy, U., SiC/B4C Takviyeli Metal Matriks Kompozit Üretimi ve Mekanik Özelliklerinin İncelenmesi, Doktora tezi, Sakarya Üniversitesi Fen Bilimleri Enstitüsü, Nisan, 2009.

[7] Soy, U., Demir, A., Caliskan, F., Effect of Bentonite Addition on Fabrication of Reticulated Porous SiC Ceramics for Liquid Metal Infiltration, Ceramics International 37 (2011) 15-19.

[8] Colombo, P., Conventional and Novel Processing Methods for Cellular Ceramics, Phil. Trans. R. Soc. A 364 (2006) 109-124.

[9] Montanaro, L., Jorand, Y., Fantozzi, G., Negro, A., Ceramic Foams by Powder Processing, J. Eur. Ceram. Soc. 18 (1998) 1339-1350.

[10] Sanifoam, Sünger Sanayi ve Ticaret A.Ş., www.sanifoam.com.tr, Tekirdağ, Türkiye

[11] Ürosan, Kimya Sanayi A.Ş., www.urosankimya.com, İstanbul, Türkiye

[12] Tsa, Ab, Rollo-Foam coarse 730, Simrishamn, July, 2004.

[13] Faridi, N., Foam Morphology, Polymer Processing Institute, Newark, USA, 2011.

[14] Deisinger, U., Generating Porous Ceramic Scaffolds: Processing and Properties, Key Engineering Materials 441 (2010) 155-179.

[15] Carbolite, RHF, High Temperature Furnace, Hope Valley, UK, 2011.

[16] http://www.ceramic4us.com, 4 January 2011.

[17] Han, G., China Ceramics Enterprises, Foshan George Import & Export Co. Ltd., Guangdong, China, 2011.

[18] Rodríguez-Lorenzo, L.M., Gross, K.A., Calcium Phosphate Porous Scaffolds from Natural Materials, Key Eng. Mater. 254-256 (2004) 957-960.