Al–59, 1120 and AA-6101 Conductor Alloys and Their Physical Properties Demanded in International Markets

Assoc. Prof. Dr. Sedat KARABAY, Res. Assist. M.Sc. E. Asım GÜVEN University of Kocaeli, Department of Mechanical Engineering

ÖZET

Bu makalede, İsveç tarafından geliştirilen Al–59 alaşımı tanıtılıp daha sonra Avustralya Olex firması tarafından lisansı alınarak 1120 adı altında imal edilen malzemelere ait süreç anlatılacaktır. Söz konusu alaşımlar aslında bir EC grade alüminyum malzeme içine kontrollü katışkı ilavesiyle hazırlanan malzemeler olup nasıl iletken haline getirildikleri ve neden tercih edildikleri anlatılıp malzeme fiziksel özellikleri tanıtılacaktır. Ayrıca gerçek 6000 serisi alaşımı olan AAAC iletken malzemelerinin fiziksel özellikleri verilip diğer alaşım malzemeleri olan Al–59 ve 1120 ile mukayeseleri sunulacaktır.

Anahtar kelimeler: AAAC, Al-59, 1120

ABSTRACT

In this article is an explanation of manufacturing process of Al-59, which is developed by Sweden and then produced as 1120 by Olex Australia. Mentioned alloy is already EC grade and produced by under control of impurity addition. Manufacturing process, material properties, how to produced as conductor and reasons of prefer are also explained. For An Alloy of 6000 series AAAC, material properties are mentioned and compared to other conductor such as Al-59 and 1120.

Keywords: AAAC, Al-59, 1120

1. Giriş

Dünya nüfus değişimi ve gelişmişliğine paralel olarak enerji kullanımının düzenli olarak artacağı aşikârdır. U gelişimlere paralel süregelen teknolojik değişimlerin bu ihtiyaçların karşılanmasında şüphesiz olumlu katkılarda bulunacaktır. Ancak bu pozitif bakışın yanında ayrıca dünya üzerinde henüz teknolojik gelişim için alt yapısını tamamlayamamış pek çok ülkenin var olduğu da bir gerçektir. Dolayısıyla iletken imalatçılarını ilgilendirecek en önemli konulardan birisi işte gelişmekte olan ülkelerin oluşturduğu bu guruptaki ülkelerdir. Zira buralar sürekli büyüme halinde olup yatırıma açık yerlerdir. Bu ülkeler gerek dünya bankasından elde ettikleri uzun vadeli finansman kredileri ile gerekse o ülkedeki firmaların ticari işbirlikleri sayesinde, teknolojik olarak yeterli seviyeye ulaşmış ve uluslararası piyasalarda rolünü oynayabilen ülkelerle işbirliği yaparak alt yapı kurma faaliyetlerini sürdürürler. Doğal olarak gelişmekte olan bu ülkeler enerji nakil hatları ile ilgili alt yapı ihaleleri için şartname hazırlarken pek çok dünya teknoloji önderlerinden danışmanlık desteği alırlar. İşte bu transmisyon hat danışmanları kişi veya kurumlar, o ülkenin uluslar arası piyasalarda ihaleye çıkması için iletken ve aksesuarlarıyla ilgili tüm gerekli malzeme şartnamelerini en ince detaylarına kadar hazırlarlar. Bu danışmanlık hizmetlerinin kapsamında o ülkenin fiziki konumu çevre şartları, nüfusu, planlanan sanayi yatırımları, telekomünikasyon yatırım planları, doğum ve yapılaşma oranları, enerji santralleri gibi pek çok faktörü göz önüne alınarak transmisyon hatlarında kullanılacak iletken tipleri tespit edilir. Zira bu yatırımlar oldukça pahalı olup en az 50 yıl servis vermesi beklenecektir. Dolaysıyla doğru karar vermek veya hatayı en aza indirgemenin “mutlaka gerekli” bir kısıt olduğu açıktır. Hal böyle olunca çoklu bilinmeyen denklem içine iletken seçimi için aşağıdaki parametreleri sayabiliriz;

• İletkenin servis ömrü 50 yıl ve üzeri olmalı,

• İletkenin servis ömrünü kısıtlayan Sürünme oluşumu, seçilen iletken için mutlaka düşük olması,

• İletkenin ucuz olması,

• Kolay bir şekilde direklere kaldırılabilmeli,

• Bakım istememeli,

• Aşırı yüklere kısa süre de olsa karşı koyabilmeli,

• Özel bağlantı aksesuarları gerektirip alt yapı masraflarını arttırmamalı,

• Ömrünü kısıtlayan galvanik hasarlanmaya karşı konstrüksiyon mukavim olmalı,

• Kar, buz, rüzgâr ve tüm bunların kombinasyonuyla oluşan yüklere karşı koyabilmeli,

• Yüksek amper taşıyabilmeli ve elektriksel direnci düşük olmalı

İşte bu veya buna benzer kısıtları yazıp amaç fonksiyonunuzu bu kısıtlara göre çok çeşitli iletken tipleri arasından seçmeye çalıştığınızda karşınıza İsveç elektrik idaresi öncülüğünde, dünya ekonomik krizlerinin yoğun olduğu 1970 yıllarda geliştirilen iletken malzemesi A–59 ortaya çıkar. A–59 kodunun 59 sayısı onun iletkenliğinin 59%IACS olduğunu gösterir. Daha sonra, bu malzemeden yapılan çıplak iletkenlerden alınan numuneler “ Swedish State Power Board” laboratuarlarında Sürünme, Korozyon Direnci, Titreşim Sönümleme Kabiliyeti, Yorulma Mukavemeti açılarından test edildi. İletkenler gerçek kullanım alanlarında çevre tesirlerine açık olarak çekildikleri hatlarda 5 yıl gözlendi ve test sonuçlarının fevkalade olumlu olması neticesinde “Swedish Standardization Committe” bu malzemeden yapılan iletkenlerle ilgili SS–4240813 numaralı standardı çıkararak iletkenlerde kullanılan malzemeyi uluslararası piyasalara sundu.

A–59 ile ilgili yukarıda anlatılanlar Avrupa’nın kuzeyinde İsveçte gerçekleşirken yine aynı yıllarda Avustralyada aktif kablo imalatçısı Olex firması, İsveç elektrik idaresinin verdiği lisans altında başka bir alaşım geliştirmiştir. Bu alaşımın ortaya çıktığı ve iletkene dönüştürüldüğü yıl 1978 dir. Avustralya’nın kendi geliştirdiği iletken malzemesi olarak anılan alaşımın kodu 1120 ‘dır. Avustralya bu alaşım için AS–1531 olarak standart belgesi düzenlemiştir. AS–1531 standardı söz konusu alaşımdan yapılan mamullere ait fiziksel ve elektriksel parametreleri tarifler. Diğer taraftan 1120 ile ilgili kimyasal karşımlar ise AS–2848 standardında uluslar arası kullanıcılara sunulmuştur.

Bu anlatılanları bir iki cümleyle özetlemeye çalışırsak şu sonucu vurgulayabiliriz.

Al–59 ve 1120 alaşımları aynı karakterdeki malzemeler olup enerji nakil hatlarında gerek transmisyon ve gerekse dağıtım amaçlı olarak kullanılan iletkenlerin yapıldığı malzemelerdir. Bunlardan 1120 daha ziyade yüksek impuriteli AA–1000’den geliştirilmiş malzemedir. Oysa Al–59 alaşımı Al–Mg–Si gurubuna yakın bir malzeme olup gerçekte tam bir AA–6000 serisi malzeme sıfatını alamaz. Bu benzer malzemelerin kod numaralarının farklı olması sadece ülkelerin kendine özgü kılmalarından kaynaklanmaktadır. Dolayısıyla iletken imalatçıları açısından bu özgünlük sadece belirli bazı impuritelerin ilave edilme aralıklarındaki küçük farklılıklardan kaynaklandığı bilinmelidir. Başka bir açıdan şu söylenebilir. Gerek Al–59 ve gerekse 1120 alaşımları aslında geliştirilmiş EC (Electrical Conductor) grade malzemelerdir. Veya başka bir deyimle yüksek impuriteli EC grade malzemelerdir.

Buna karşın İngilterede transmisyon hatları için geliştirilen EHC alaşımlar ise yukarıda bahsedilen malzemelerden matris yapı olarak tamamen farklıdır. Zira EHC malzemeler AA–6000 serisi alaşımlar özellikle Mg–Si kombinasyonlarının iletkenler için olması gerektiği aralıklarda tutularak ve bu gurup içinde kullanılan AA–6101 ve AA–6201 alaşımları içinde bulunan T, V ve Cr gibi impuritelerin ki bunlar iletkenliği düşürenlerdir, modifikasyona maruz bırakılarak iletkenliğin arttırıldığı çalışma ürünleridir.

Netice olarak iletken imalatçılarının uluslararası ihale dosyalarını değerlendirip teklif hazırlama aşamasında düştükleri en önemli yanılgılardan birisi ise müşteri spesifikasyonlarında bu malzemelerden yapılan tüm iletkenlere kısaca “alaşım iletken“ olarak anmalarıdır. Dolayısıyla imalatçının bunları “Aluminum Association” kodu olan mamul aralığında AA–1000, 2000, 3000, 4000, 5000, 6000, 7000 ve 8000 arama eğilimlerinden kaynaklanmaktadır. Çok doğal olarak her alüminyum alaşımından iletken imal edilmemesine rağmen imalatçı tüm seri içinden bir guruba yaklaşmak isteyecektir. Böyle bir durumda akla gelen alüminyumun seri numaraları olduğundan tüm seriden bahsedilmiştir. Tabii ki bu serilerden alaşım iletkenleri olarak çoğunlukla kabul görmüş bulunan ve standartlarda bahsedilen alaşımlar genellikle AA–1000, 5000, 6000 ve 8000 serileridir. Bunlardan en yaygın olarak alaşım denildiğinde AA–6000 serisi akla gelir. Sonuç olarak İngilterenin geliştirdiği EHC iletkenler tamamen AA—6000 serileriyle ilgilidir.

2. Al–59, Al–1120 ve AA–6101 Malzemeleri ve Fiziksel Parametreleri

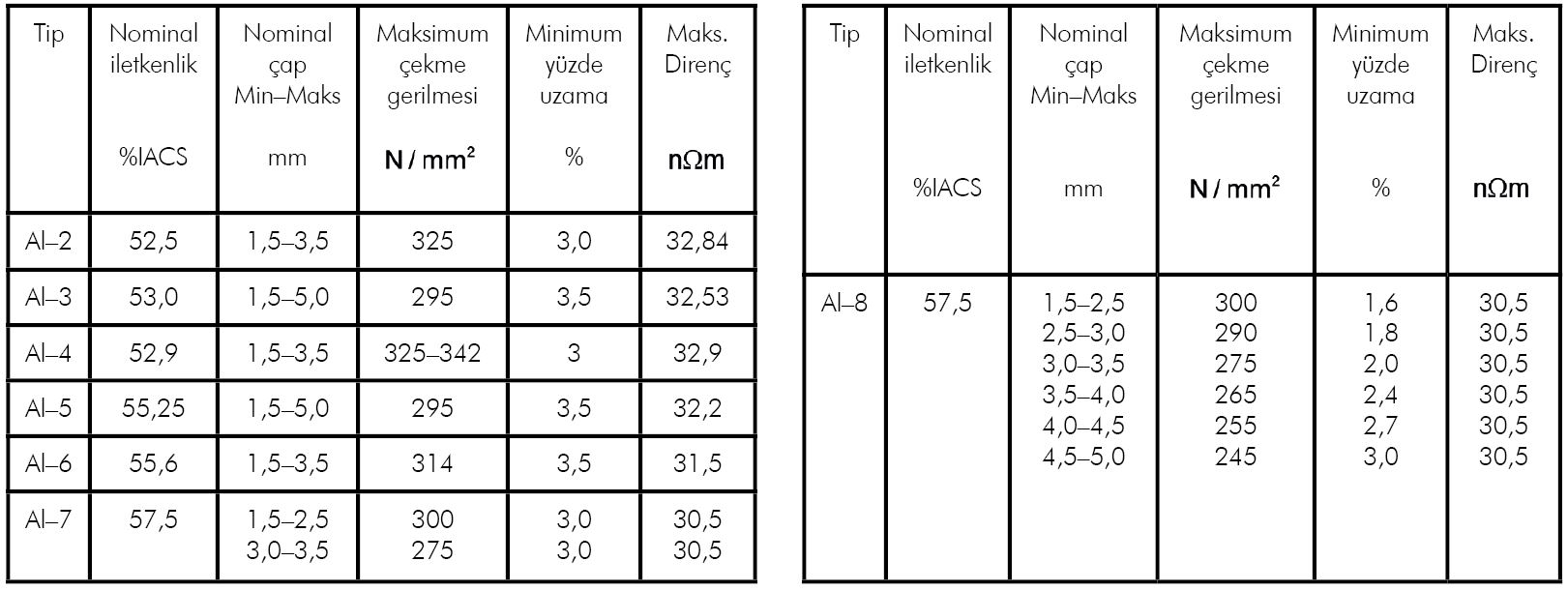

Yukarıda anlatılan alaşımlara ait fiziksel özellikler, aşağıda tablolar halinde özetlenmiş olup okuyucunun ilgilendiği hammaddeye ait hızlı ve kolay erişimi gayesiyle düzenlenmiştir. Ayrıca iletken sanayisi ile ilgilenen mühendislerin ihale dosyalarındaki iletken türlerinin hammaddeleri hakkında hızlı ve kolay karar verebilmeleri için Al–Mg–Si alaşımlarının tanımlandığı EN–50183 Standardındaki en önemli tablo aşağıda gösterilmiştir. İhaleye çıkan firmalar şartnamelerinde bazen bu alaşımları tip adları ile andıklarından çoğunlukla la karışıklıklara sebep olmaktadırlar. Al–59 denildiğinde “nihai işlenmiş halde” ki bu iletken sanayinde tel haline gelmiş yarı mamullerdir, iletkenliği 59% IACS olan alaşım malzemeler anlaşılmalıdır. O halde imalatçı şöyle düşünebilir. Ben fabrikamda 6000 serisi veya 5000 serisi malzemeyi öyle proses uygularım ki tel olarak büküldükten sonra iletkenlikleri 59% IACS gelir. İlk bakıldığında bu doğrudur. Ancak malzemeyi tanımlayan standartlar bu kabule kısıt koyarlar. Ancak Al–59 alaşımı bir bakıma içindeki düşük oranlı Si ve Mg elementlerinden dolayı çökelme sertleşmesine giremeyecek veya girse bile iletkenliği arttırmak için yapılan tavlama ile aşırı yaşlanacaklarından mukavemet değerlerini kaybederler. Dolayısıyla bu malzemeden çekilmiş tellerin bükülmeden önceki özellikleri sanki iyileştirilmiş EC yani AA–1000 serisi malzemeler gibi kendini gösterir. EN–50183 standardı düşük oranlı Al–Mg–Si kombinasyonunu tanımlayıp buna yer vermektedir. EN–50183 standardı bu tellerin iletkenliklerini 59% IACS değil sadece 1 birim düşüğü olan ve AL–8 olarak adlandırılan Al–Mg–Si alaşımları için onay vermektedir. Diğer taraftan bu alaşım “İsveç ve Norveç” gibi ülkelerdeki iletken imalat malzemelerine uygun olduğu karşılıklı olarak teyit edildiği standartta yazılıdır. Standart AL–8 için Norveç–İsveç iletkenlerinin yarı mamul veya bükülü iletkenlerin tellerine ait tanımlanan fiziksel parametrelerine ait bir tablo vermiştir. Bunlar aşağıda Tablo-1’de gösterilmiştir.

Tablo-1: İletken tellere ait fiziksel parametreler. Tablo-2 Norveç & İsveç iletkenlerinde kullanılacak Al–8 malzeme özellikleri, Al–Mg–Si alaşımları için

Al–59 ve Al–1120 alaşımlarına ait en tatmin edici açıklamalar Tablo–3 ve 4’de verilmiştir. Bu tablolarda iletken sanayinde yurt dışı pazarlar için imal edilen alaşım iletkenlerinden özellikle yüksek mukavemet gurubundan AA–6201 ve düşük mukavemet gurubundan AA–6101 alaşımlarına da yer verilmiştir. Ayrıca A–59 ve 1120 kod numaralı malzemelerin içerikleri ile birlikte EC olarak nitelenen AA–1350 malzemeleride toplu olarak okuyucunun dikkatine sunulmuştur.

Tablo-3 Al alaşımlarının kimyasal bileşimi

Tablo-4 Al-Al alaşımı Teller

Tablo–5 A ve B tip olarak nitelenen bu malzemelerden Tip A yüksek mukavemetli düşük iletkenlikli olan AA–6201 malzemesini gösterirken Tip B düşük mukavemetli fakat yüksek iletkenlikli olan AA–6101 malzemesini sembolize eder. Bu malzemelere ait özetlenmiş tabloda iletkenlik ve mukavemet değerlerinin nasıl bir kaldıraç oluşturdukları dikkat edilmesi gereken en önemli parametredir. Bu seçim tamamen müşterinin kısıtları ile alakalı bir konudur.

Tablo-5 IEC 60104-1987

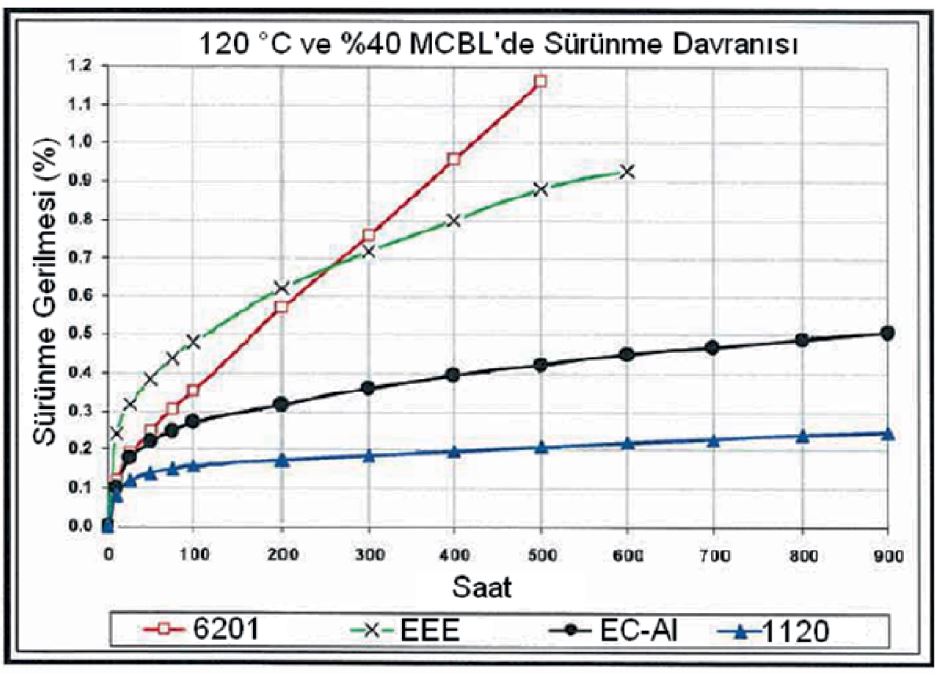

Resim1: Farklı alaşımların sürünme eğilimleri

3. Al-59 ve 1120 Kodlu Malzemelerin Temel Tercih Üstünlüğü

3. Al-59 ve 1120 Kodlu Malzemelerin Temel Tercih Üstünlüğü

Yukarıda verilen grafik dikkatlice incelendiğinde Al–59 alaşımından yapılan iletkenlerin diğer alaşımlardan yapılan iletkenlere göre Sürünme eğilimi açısından ne kadar olağanüstü olduğu görülür. İşte tercih nedenlerinin başında bu gelmektedir. Zira iletkenlik, mukavemet parametreleri bir anlamda kontrol edilebilen parametreler olurken Sürünme daha kompleks bir olgudur. Dolayısıyla yıllara göre yük altında göstereceği sehim kabiliyetinin düşük olması, iletken yatırımı yapan ülkeler için en büyük tercih unsurudur. 1120 kod numarasıyla alaşımını tescil ettiren Avustralya aslında iletken malzemesi seçiminde ne kadar doğru bir tercih yaptığı kendi coğrafi şartları ile yakın alakalı olup sürünme seçeneği açısından fevkalade doğru karar verdiği kesindir. Bu grafikte Al–59 olmamasına rağmen bu alaşımdan yapılmış iletkenlerde ölçülen değerler hakkında fikir vermek gerekirse;

23o C 40% s için: 7 telli yapılarda 350mm/km;19–37 telli yapılarda 400mm/km;61 telli yapılarda 450mm/km olduğu tespit edilmiştir.

4. Al–59, Al–1120 ve AA–6101 Alaşımlarından İletken İmalatı

Bu alaşım malzemelerinden imal edilecek iletkenlerin nasıl imal edileceği ve ranan makine donanımının ne olması gerektiği de malzemeler kadar önemli bir konudur. Başlıkta anılan bu 3 tip malzemenin mukavemet değerlerine bakıldığında AA–6101 veya AA–6201 malzemelerinin hem Al–59 ve hem Al–1120’den yaklaşık 1,5 kat daha yüksek olduğu görülür. Ancak EC olarak isimlendirdiğimiz AA–1350 malzemesi ki bu %99,5 saflıktaki alüminyumlara isabet eder, ortalama olarak tel halinde iken gösterdiği mukavemeti Al–59 ve Al–1120 alaşımlarının mukavemet değerlerinin %65 seviyelerindedir.

Durumu maddeler halinde özetlersek; AA–6101,6201 alaşımlarından imal edilmiş filmaşinlerin proses esnasında veya sonrasında mutlaka Homojenize yapılmış olması gerekir. Homojenize olmuş filmaşinler kullanılarak tel çekildikten sonra mutlaka çökelme sertleşmesi yapılması gerekir. Sertleştirilen teller ancak bir planetary tip makine kullanılarak bükülebilir ve ayrıca ön biçimlendirme ünitesi (pre-forming) kullanılarak da malzemelerin büküldükten sonra geriye yaylanmalarının önlenmeleri gerekir.

Tablo-6 da AA–1350 malzemesini yani EC olarak tanımlanan nispeten saf alüminyumların tel çekildikten sonra deformasyon serleşmesi ile alacağı mukavemet değerleri detaylı olarak gösterilmiştir. Bu tablo şunu gösterir. Al-59 ve 1120 mukavemet açısından EC malzemelerden 1,5 kat daha iyidir. EC teller rijit–tip bükme makineleri ile bükülmektedir. Ancak Al–59 ve Al–1120 için rijit makinelerle yapılmak zorunda kalınırsa teller büküm noktalarından önce oldukça kuvvetli plastik deformasyonlara maruz bırakılmalıdır. Bu işlemlerde pre–forming kafaları ile yapılabilir. Al–59 ve 1120 alaşımlarından hem AAAC iletkenleri yapılabilir hem de istenirse kompozit yapı oluşturacak tarzda AAACSR tip iletkenleri yapmak da mümkündür.

Al–59 1120 ve AA–6201, AA–6101 alaşımlarından yapılan iletkenlerin imalat akım şeması aşağıda tanımlanmıştır. Bu diyagramda dikkat edilmesi gereken en önemli adımın filmaşin alırken istenilen özellikler ve filmaşin işlenirken tellere yapılması gereken ısıl işlemlere ait adımlardır.

Tablo–6: EC tellerin bükülmeden önce ve sonraki mukamet ve uzama değerleri

4. Kaynaklar

1. K. Barber, K.J. Callaghan, “New Aluminum Alloy Overhead Line Conductors in Australia”, /th CEPSI, Australia, 1988

2. K. Barber, K.J. Callaghan, “Improved Overhead Line Conductor Using Aluminum Alloy 1120”, IEEE Transection on Power Delivery, vol.10,1, 1995

3. A.R. Peterdsson, W. Bronnval, “Al-59, A Swedish Standard for Overhead Aluminum Alloy Conductors with 59% Conductivity”, Swedish State Power Board

4. J. M. Ferguson, R. R. Gibbon, “Overhead Transmission Lines, Refurbishments and Developments”, IEE Power Engineering Journal, 1994

5. G. A. Senkiw, “A Review of Transmission Line Refurbishments”, OHT Task Group Ontario Hydro Technology, 1994