Yazar: E.O. Chertovskikh, Altai State Technical University,

N. V. Svalov & V. A. Polenov, Foseco LLC, S. V. Kushakov, OJSC Altaivagon

OJSC Altaivagon firmasının Rubtsovsk Şubesi, demiryolları için taşıyıcı tekerlek grubu dökümleri yapmaktadır. Yüksek kalite standartları gerektirdiğinden, tekerlek grubu yan çerçeve dökümleri en zor döküm parçalarından biridir. Kullanım esnasında tekerlek grubu çerçeveleri statik ve dinamik yüklerin yanısıra taşıyıcının dönmesi sebebi ile torsiyonal yüklere de maruz kalmaktadır. Doğal olarak dinamik yükler ilk başta döngüseldir.

Çerçeve komponentlerinin uluslarası pazarlarda bulunamaması sebebiyle, sıkı denetilen spesifikasyonlarla çerçeve dökümü yapan dökümhanelere teknoloji desteği gerekmektedir.

Seramik köpük filtreler 1970’lerde ortaya çıktı ve ilk başlarda dökme demir ve demirdışı alaşımların filtrasyonunda kullanıldı. Filtreler 2000’li yılların başlarında Rusya’da da kullanılmaya başlandı. Her ne kadar filtrasyon uygulaması dökme demir ve demirdışı alaşımlar kadar kolay olsa da, çelik döküm filtrasyonu o dönemde maalasef geliştirilemedi. Pek çok firma deneme yapmasına rağmen, çıkan kötü sonuçlar sonrası pek çoğu ürünü kullanmayı reddetti. Ana problem eksik döküm ve filtre kırılması idi ve bunun sebebi dökme demirin aksine çelik dökümün yüksek miktarda oksit içermesi ve curuf akışkanlığının az olmasıydı. Bu zorluklar son on yılda filtre uygulamalarını kısıtladı. Bu süreçte filtreli yolluk sistemlerinin uygulamasında ve çeliğin temizlenmesi ile ilgili uygulamalarda büyük gelişimler kaydedildi.

Dökümlerde metal saflığının sağlanmasının birinci adımı metaldışı inklüzyonların kaynağının saptanmasıdır. Bu inklüzyonlar iç kaynaklı ve dış kaynaklı olarak 2 temel grupta toplanabilir. Dış kaynaklı inklüzyonlar kum parçacıkları, kalıp ve astar malzemeleri ya da pota astarı gibi yabancı cisimlerdir. İç kaynaklı inklüzyonlar ise ergitme ve döküm esnasında oluşan kimyasal oksidasyon ürünleridir. İç kaynaklı inklüzyonlar; silikatlar, oksitler, nitritler, sülfitler ve bunların bileşikleridir [1].

Çelik dökümlerde kullanılan başlıca indirgeyici madde alüminyumdur, oksijene yüksek afinitesi vardır ve aluminyum oksit oluşturarak çeliğin oksijenini düşürür. Demir oksit çözünebilirlik diagramında (Figür 1) görülebildiği gibi çeliğin içeriğindeki karbon oranı düştükçe demir oksit çözünebilirliği artmaktadır. %0.8 karbonlu çeliğin temizlenmesi için 23 gr/ton aluminyum kullanılıp 45 gr aluminyum oksit oluşturulurken, %0.16 karbonlu çeliğin temizlenmesinde en az 200 gr/ton aluminyum kullanılarak 376 gr aluminyum oksit oluşturulmaktadır. Çeliğin karbon içeriği azaltıldıkça indirgeyici madde ihtiyacı ve oluşturulan oksit artmaktadır[2].

Dikkat edilmesi gereken husus, döküm esnasında ikincil oksitlenme süreci ile kalıp içinde oluşan inklüzyonlardır. Bu sürecin yoğunluğu kalıba metalin akışı ile bağlantılıdır. Bu akış yolluk sisteminin konfigürasyonu ve parçaya giriş noktaları ile kontrol edilmektedir.

1980’lerin sonunda ABD’de yapilan araştırmada, karbon ve düşük alaşımlı çelik dökümünde uzman 14 dökümhane parçadan kesilmiş 500 numuneyi test etmiştir. Test edilen numunelerin %83’ünde bulunan metaldışı makro inklüzyonların ikincil oksidasyon ürünü olduğu başka bir deyişle metalin kalıba dökümünde oluşmuş oksitler olduğu saptanmıştır.

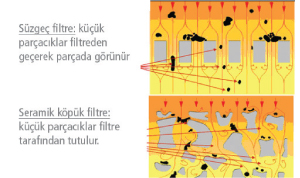

Bulunan inklüzyonların büyüklükleri 10mm’ye kadardır. Sonuçlar göstermektedir ki metaldışı inklüzyonların oluşumunu engellemek için kalıp içinde ikincil oksidasyon süreci önlenmeli yada minimuma indirilmelidir. Filtreli yolluk sistemi doğru olarak uygulandığında filtre potadan gelen metaldışı inklüzyonların geçişini ve kalıp içinde oksit oluşumunu engelleyebilmektedir.

Filtrelerin uygulanması ve faydaları

Foseco STELEX* PrO (Figür 2) karbon-bazlı seramik-köpük serisi filtrelerden biridir. Bu filtreler özel fiziksel özelliklere sahiptir: Düşük ısı tutma kapasitesi, sıcaklığa karşı yüksek dayanıklılık, yüksek alev direnci, termal şoka karşı düşük ısıl genleşme ve tolerans. Bu özellikler bu filtrelerin düşük karbonlu çeliklerin dökümünde kullanılmasını uygun kılmaktadır.

Filtreyi yolluk sistemlerinde kullanmak için Foseco uzmanları, sıvı metalin dökümü sırasında filtreye binen yükün optimize edilmesini garantileyen bir yolluk sistemi geliştirdi. Bu yolluk sistemi aynı zamanda akış türbülansını minimize eder ve dolayısıyla MAGMA* programının bulgularıyla da teyit edilen çeliğin kalıp boşluğu içindeki oksidasyonunu düşürür.

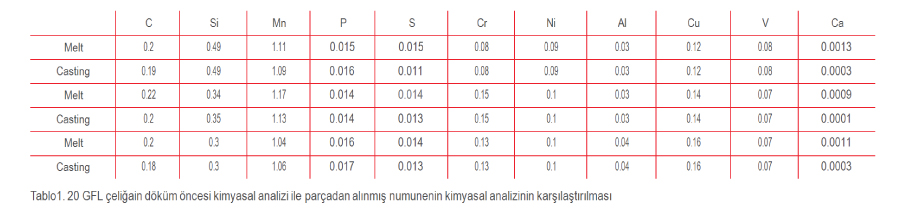

Yapılan deneysel çalışmaların sonuçları dökümün kimyasal yapısının nasıl değiştiğini göstermektedir. Kimyasal içeriği belirlemek için dipten akıtmalı bir pota ile dökülen 3 eriyik üzerinde özel testler uygulandı. Döküm parçaların kimyasal analizi tekerlek taşıyıcı grubu oturduğu parçadan alınan numuneden belirlenerek ayarlanmıştır. Kimyasal analizlerin sonuçları karşılaştırıldığında, filtre kullanıldığı zaman karbonlaşmanın olmadığı ortaya çıkmaktadır (Tablo 1). Yapılan testler dökümün karbon içeriğinde %0.01-0.02’lik küçük bir düşme olduğunu göstermektedir.

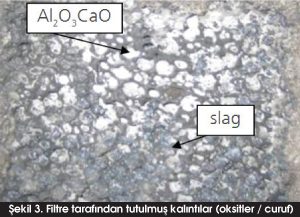

Erimiş metalin filtre içerisinden akmasının bir sonucu olarak, metalin kimyasal analizi ile karşılaştırıldığı zaman Ca içeriğinde 3 ila 9 kat arasında bir düşme gözlenir. Başka bir deyişle filtrasyon işlemi sırasında, kalsiyum oksit inklüzyonları (deoksidayon ürünü) filtrenin üstünde tutulur (Figür 3) ve sadece “aktif” kalsiyum kalıba doğru akar.

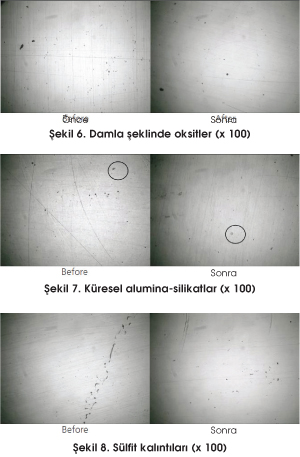

Normal koşullar altında, eriyikte nadir rastlanan alümina-silikatlar oval şekilli ve köşeli karakterdedirler. Ancak filtrasyondan sonra bu inklüzyonlar küresel şekil alırlar (Figür 7). Çok düşük kalsiyum içerikli dökümlerde metaldışı inklüzyonların şekillenmesindeki gelişim ortadadır. Filtrasyonun etkisi, akışdaki türbülansı azaltarak varolan inklüzyonları büyük ölçüde azaltması ve devamında da kalıp içerisindeki ikincil oksidasyonu azaltması ile açıklanabilir. Buradan şu sonuç çıkar ki aktif kalsiyum kalıp boşluğu içinde tekrar eden deoksidasyona uğramak yerine, solüsyon içinde kalır ve kürecik oluşumuna yardımcı olur.

Bu filtrenin kullanımı preslenmiş bir filtrenin (Figür 5) kullanılmasıyla karşılaştırıldığında, yolluk sisteminden (Figür 4 ve 6) geçen oksit ve kum inklüzyonların sayısında düşme meydana geldiğini doğrulamaktadır. Metalden gelen metaldışı inklüzyonların arıtılmasının filtrenin geniş yüzey alanı ile bağlantılı olması mümkündür.

Uzamış sülfür inklüzyonlarına sadece bir test sırasında rastlandı (Figür 8).

Test dökümlerden alınan numunelerden çekilen 100 alan fotoğrafının incelenmesinde kürecik şeklinde metaldışı oksitlerin 15’inde dağılmış olduğu tespit edilmiştir (Figür 6). Metaldışı inklüzyonların sayısı ve dağılımının normal koşullar altındaki eriyik ile karşılaştırılmasına gelince, filtre kullanımının çeliğin kalitesini geliştirdiği görülmektedir.

Daha önce normal koşullarda dökülmüş metallerin metalografik analizleri ile STELEX PrO filtre ile donatılmış yolluk sisteminde dökülen test metalleri karşılaştırıldığında, filtre kullanımının metaldışı inklüzyonların uzaklaştırılmasında %35’lik bir artış sağladığı gözlendi.

Sonuçlar

1. STELEX PrO filtre kullanılması yolluk sistemindeki turbulansı azaltma ve kalıp erezyonunu önlemede etkilidir. Bunun sonucu olarak, döküm parçada curuf ve kum inklüzyonları azalmaktadır.

2. Yolluk sisteminde filtre kullanımı, kalıp dolumunda ikincil oksidasyon sebebi ile oluşan metaldışı inklüzyonların azalmasını sağlar.

3. STELEX PrO filtre ile dökülen çelik dökümlerin saflığı metaldışı sülfit, oksit ve alumina-silikatların arındırılması ile artar.

4. Çeliğin filtre edilmesi alumina-silikatların küre şeklinde oluşumunu sağlar, normal dökümde alumina silikatlar uzatılmış oval şekildedir.

5. Filtrasyon uygulamasına başlamak çok aşamalı hazırlık gerektirmektedir. Filtreli yolluk sisteminin uygulanması birinci adımdır. Ergitme ve döküm süreçlerini geliştirilmesi de filtre performansını arttırmaktadır.

Referanslar

1. Svoboda J.M. et al. Trans. AFS 95 187-202 (1987)

2. Svalov N.V. “The filtration of large steel castings”, report to “Foundry Concilium No.5”, 2011.

3. Brown, John R. “Foseco Ferrous Foundryman’s Handbook, 2000