Günümüzde 80 ton kapasiteye ulaşmış Endüksiyon Ergitme Ocakları 40 MW ve üzerinde güçlerle çalıştırılabilmektedirler. Bu gelişim, Endüksiyon ocak teknolojisi ile çalışan çelikhanelerin yıllık 100.000 ile 900.000 ton luk bir kapasiteye ulaşmasını sağlamaktadır.Operasyonel maliyetlerin azaltılması ve düşük elektrik güçleri gerektirmesi haricinde,daha az metal ergitme kayıplarının gerçekleşmesi, Endüksiyon Ergitme ocaklarını, özellikle paslanmaz çelik üretiminde en önemli ekonomik factor haline getirmiştir.

Viraj Profile: Paslanmaz Çelik Üretimi

Yüksek verimli ferro alaşımlarının Ergitme ünitelerinde kullanılması halinde Endüksiyon ocaklarının , elektrikli ark ocakları ile karşılaştırıldığında ekonomik avantajları görülebilir.

ABP Endüksiyon Ergitme sistemi Hintli Paslanmaz Çelik üreticisi olan Viraj Profile (Tarapur Maharashtra bölgesi ) firmasında başarılı bir şekilde çalışmaktadır. ABP sistemi her biri 18 MW lık güç konvertröleri ile bağlı olan 3 adet 25 er tonluk ocak sisteminden oluşmaktadır.2 adet 25 er tonluk Ocak eritme modunda çalışarak saatlik 50 ton luk ergimiş metal vermektedir.

Ergimiş metal daha sonra AOD konverterinde ,sürekli döküme hazır hale getirecek şekilde prosesleri tamamlanır. Sistem içindeki üçüncü ABP ocağı, periyodik olarak programlanmış bir şekilde yeni refraktör ve sinteri yapılmış şekilde beklemektedir. Üç ocaklı sistemdeki her ocak aynı zamanda bağımsız ve komple dizayn edilmiştir.Her Kontrol sistemi,diğer kontrol sistemlerindeki bilgileri değerlendirerek sistemin toplamına çok daha fazla esneklik kazandırır. Ve Böylece her güç ünitesi (18 MW) her bir ocağa enerjiyi istenildiği zaman sağlayabilmektedir.

Her ocak ergitme periyodundaki ortalama 520 kwh/t enerji tüketimi ile yaklaşık 120 ergitme yapabilecek astar ömrü sağlanmaktadır.

Nasco: Ark-Endüksiyon Ocak Kombinasyonu

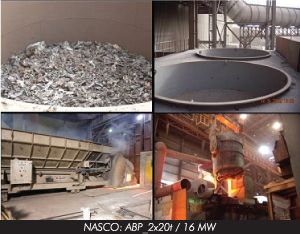

2008 yılının ortalarından beri ,NASCO , ABP Endüksiyon ocak sistemini kendi üretimleri olan DRI malzemenin eritilmesinde kullanılan 100 tonluk Ark ocağına ilave Ergitme ünitesi olarak Dammam_Suudi Arabistandaki Çelikhanesinde başarılı bir şekilde çalıştırmaktadır.

80 Ton kapasiteli Ark ocağı ,1640 C de ve 55 dakikada Ergitme kapasitesine sahip 20 tonluk ABP Ergitme sistemi ile desteklenmiştir. Toplamda 100 tonluk ergimiş metal LRF ocağında toplanarak, gerekli process uygulandıktan sonra 4 yollu sürekli döküm makinasına gönderilir.

ABP TWIN-POWER® dizayn 16 MW güç ünitesi ve iki adet 20 tonluk endüksiyon ocağı ile otomatik olarak ocaklar arasında güç paylaşımı yapılabilmektedir. Gerekli olduğu takdirde toplam gücün büyük kısmı ile bir ocakta Ergitme, geri kalan güç kısmı ile de diğer ocakda otomatik astar sinteri yapılması için kullanılır.Endüksiyon ocak sistemine gerekli olan enerji ihtiyacı Diesel Jenerator ile sağlanmaktadır. Genel olarak bir ocak Ergitme modunda çalıştırılmakta ve diğer ocak ise astarlama prosesi için hazırda bekletilmektedir . Dilimlenmiş ve parçalara ayrılmış olan değişik kalitedeki hurda Endüksiyon ocak sisteminde ergitmede kullanılan stok malzemelerdir.

Refrakteri aşınmış olan ocak , hidrolik push out sistemi ile düzgün bir şekilde ocak içerisinden yaklaşık her 5 çalışma günü sonunda çıkartılır.

Acil durumda diğer ocağa yeni refraktör yerleştirmek için 1½ günlük bir çalışma yeterlidir. Sıvı sinter seçeneği özellikle yararlı bir uygulama olup, sıvı sinter için bir ocaktan sıvı metal alınıp ,refraktörü yapılmış olan diğer ocağa stoperli pota ile boşaltılır.

Spinel Alümina içerikli refraktörün astar ömrü yaklaşık 100 ergitmeye ,diğer bir deyişle ergimiş metal ton başına 3,5 kg lık bir refraktor tüketimine karşılık gelmektedir . Uygulanan proses ve ayarlamalara bağlı olarak ABP Endüksiyon ocağındaki enerji tüketimi 540kWh/t dur.

NASCO daki ABP endüksiyon sistemi, 6 yıl sorunsuz çalışma periyodundan sonra,yüksek kullanılabilirlik ve ekonomik faydasını kanıtlamıştır. İşletme maliyetleri dikkate alındığında Endüksiyon ocağının ,ark ocağına gore yaklaşık 15 US$ lık ton başına ergimiş metaled tasarruf sağladığı gösterilmiştir.

TISCO: Dünyadaki en güçlü Endüksiyon Ocağı

Çinli Çelik üretici olan TISCO (Taiyuan Iron Steel Co. Ltd.) firması, 10 Milyon ton çelik üretim kapasitesinin 3 Milyon tonunu paslanmaz çelik olarak üretmektedir. Firma ,yüksek alaşımlı çeliklerinde üretimini içeren faaliyetlerini önemli ölçüde genişletmeyi planlamakta olup, paslanmaz çelik üretim proseslerine ve araştırmalarına büyük bir pay ayırmaktadır.TISCO tarafından verilen karar neticesinde Endüksiyon ocağı ve AOD prosesleri sonucu saatlik kapasitesi 180 ton sıvı metal üretecek şekilde yatırım planlanmıştır.Endüksiyon ocağı,değerli metallerin ergime verimlerini arttırmak ve oksidasyon ile yanma kayıplarından kaçınmak için planlanmıştır. Paslanmaz çelik içindeki ana malzeme olan FeCr un içindeki Cr un ergitmedeki verimi arttırılarak % 93 den %98 e çıkarılacak ve bunun sonucunda ise TISCO otomatik olarak yaklaşık 1 Milyar RMB lık bir ekonomik kazanç elde edecektir.

Proje iki aşamada gerçekleştirilmiştir. TISCO_güneye sevk edilmiş olan sistem bir ( 1) yıldır başarılı bir şekilde çalışmaktadır . Bu sistem 24,4 MW lık güç ünitesine bağlıolan iki adet 30 ton luk ocaklardan oluşmaktadır. Sistemdeki çalışma prosesinde bir ocak eritme modunda çalışmakta diğer ocak ise astarlama işlemi yapılmak üzere stand by konumunda bekletilmektedir. Ikinci ocağın otomatik olarak sinterinin yapılabilmesi için sisteme ayrıca özel IGBT kontrollu sinter konvertörü ilave edilmiştir.

TISCO Kuzey körfezine gönderilen sistem ise geçtiğimiz günlerde başarılı bir şekilde devreye alınmış olup, saatlik ergitme kapasitesi stabil hale getirilmiştir . Bu sistem de ise 6 adet her biri 65 tonluk ocaklardan oluşup 3 tanesi sürekli devrede olup Ergitme yapmakta ve diğer üç tanesi ise refraktör çalışmaları için stand by konumunda bekletilmektedir. Her çalışan 65 tonluk ocak 42 MW lık bir güç konvertörüne bağlanmış şekilde Ergitme yapar. Toplamda 3x42MW=126MW lık ABP Ergitme konvertörleri TISCO_kuzey bölümüne yerleştirilmiş olup, çalıştırılmaktadır.

Benzer şekilde TISCO_güney bölümündeki gibi , otomatik sinter yapılabilmesi için boşta bekleyen 3 adet 65 er tonluk ocaklara özel IGBT kontrollü Sinter konvertörleri ilave edilmiştir.

ABP örnek dizayn: Yıllık 300.000 Ton Çelik

Kütük Üretimi

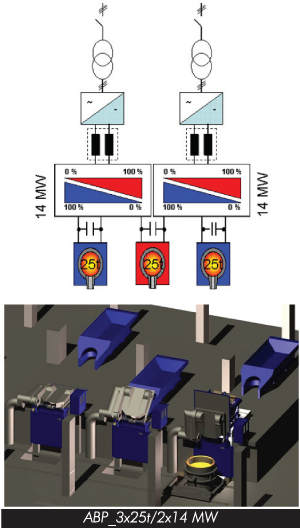

ABP , tanınmış ve ünlü iki adet OEM ile işbirliği neticesinde 2 adet yeni çelikhane projelerini Endüksiyon ocak teknolojisi ile gerçekleştirmiştir. Bunun yanısıra Afrika ve Ortadoğuda yıllık 300.000 ton kapasitede çelik kütük üretim tesisleri dizayn edilmiş olup yakında gerçekleştirilecektir.Bu sistem dizaynında ABP 3 adet herbiri 25 er tonluk ocakları sevk edecek olup iki ocak işletmede olup Ergitme yaparken üçüncü ocak refraktör işlemleri için stand by olarak kullanılmaktadır.Üç adet 25 er tonluk ABP ocakları herbiri 14 MW olan iki adet güç konvertörleri ile çalıştırılmaktadırlar.Her 14 MW lık güç ünitesi iki adet ocağa aynı anda enerji sağlayarak, güç paylaşımlı olarak “ TWIN POWER” bir ocakda Ergitme diğerinde ise sinterleme yapmaya olanak sağlamaktadır.Ergitme esnasındaki ölü zamanlarıda dikkate alarak hesapedildiğinde her ocakdan 70 dakikada 25 er ton sıvı metal alınabilmektedir. Çalışan iki ocağın faz farkı ile çalıştırılması ile her 35 dakikada 25 ton sıvı metal alacak şekilde dizayn edilmiştir.