M.Jonuleit ve W.Maschke

Giriş

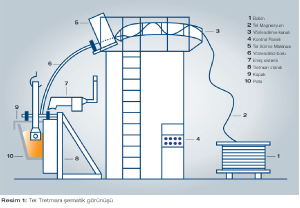

Bilindiği gibi Küresel Grafitli (DI) ve Kompakt Grafitli (CGI) dökme demir üretimi için çeşitli magnezyum ilave yöntemleri vardır. Yeni metod geliştirme ve mevcut metodları iyileştirme çabaları, 1980’li yılların ikinci yarısında, Tel Magnezyum İlavesi (Cored wire) teknolojisinin geliştirilmesini sağlamıştır. Tel Magnezyum ilavesi yöntemi sayesinde GJS üretimi daha ileriye gitmiştir. (Resim 1)

Nispeten kısa bir tanıtım ve başlangıç dönemi sonrası 1989 yılında ilk dökümhaneler bu metoda geçmeye başladı. O günlerden bu yana gerek teller, gerekse de metod birçok iyileşme geçirmiştir. Günümüzde bu metod Mg Tretmanı olarak piyasada genel kabul görmüştür. Tel yöntemi sadece Mg tretmanı için değil, aşılama amaçlı da yaygın olarak kullanılmaktadır.

2012 sonlarında yapılan incelemede DI ve CGI üreten 165 Alman dökümhanesinden %35 den fazlası Tel Magnezyum ilave metodu ile üretim yaptıklarını ortaya koymuştur. (Resim 2)

Resim 2: 165 Alman dökümhanelerinin Mg Tretman metodları

Bu istatistik metodun ne kadar çabuk kabul gördüğünü kolaylıkla ortaya koymaktadır.

Tel Metodu, daldırma, basınç odası, osmosis, hatta bir çok durumda sandviç metodlarının yerini almıştır. Tel metodu ile kupol dökümhaneleri ilk defa kolay, güvenilir ve ekonomik olarak DI üretimi yapar duruma gelmişlerdir (GF Konvertörü hariç).

Mg Tretman Tellerinin sınıflandırılması

Magnezyum tretman telleri değişik çaplarda, değişik tel kalınlıklarında (tel et kalınlığı) ve değişik dolgu malzemeleri ile üretilebilir. Uygun tel seçimi, müşteri talepleri , dökümhane şartları ve dökülecek parçalar göz önüne alınarak seçilir. Mg Tretman telleri cinsleri tablo 1 de gösterilmiştir.

Mg Tel Tretmanını Etkileyen Ana Faktörler

Diğer Mg tretmanlarında da olduğu gibi, Mg tel metodu ile optimum sonuçlar alabilmek için dikkate alınması gereken bazı faktörler vardır (Örnek: Baz metalin S miktarı). Bu metod uygulanırken özellikle dikkat edilmesi gereken bazı noktalar vardır.

Bu sebeple aşağıda tretman sonuçlarını etkileyecek faktörler belirtilmiştir.

-Baz metalin S miktarı

-Tel tip ve kalitesi

-Tretman potasının geometrisi

-Tretman sıcaklığı

-Tretman miktarı

-Tel besleme hızı / tretman süresi

-Tel beslemenin geometrisi/tretman sisteminin ayarları

Bu etkileyici faktörler detaylı olarak aşağıda açıklanmaktadır.

Baz Metalin Kükürt Miktarı

Diğer tüm Mg tretman yöntemlerinde olduğu gibi, baz metalin S miktarının önemi büyüktür. Kükürt miktarı tretman sonrası %0,005 ila % 0,012 arasında olması hedeflendiğinden, tretman öncesi baz metaldeki ilave her yüzde Kükürt fazlalığı, daha çok tel ilavesi, daha yüksek maliyet ve daha çok curuf oluşmasına neden olacaktır.

Kupol ocaklarında baz metalin Kükürt oranı ≤ % 0,080 ve elektrikli ocaklarında ise ≤ 0,015 olarak hedeflenmelidir. Şayet başlangıç Kükürt miktarı %0,010 dan az ise, mesela % 0,008, aşılamaya özel dikkat gösterilmesi gerekir. Bu durum örnek olarak, ön Kükürt giderme işlemi sonrası ortaya çıkabilir. Tretman sonrası Kükürt miktarı % 0,004 mertebelerine inebilir. Bu metal, yoğun bir şekilde deokside olmuş ve içinde çok düşük Oksijen ve Kükürt miktarları olduğu anlamına gelmektedir. Bu metal “Sert” tir ve daha fazla aşılanması gerekir. Böyle durumlarda az miktarda Pirit (FeS) ilavesi ile baz metalin Kükürt miktarı bir miktar yükseltilebilir.

Tel Tipleri ve Kalitesi ( Bkz Mg Tretman Tel Cinsleri)

a) Saf Magnezyum telleri

- Çapları 9 mm olan teller (Sıkça rastlanılan saf Mg tel tipi) 60 -65 gr/metre Mg ihtiva eder

- Çapları 13 mm olan teller ( Nadiren görülen saf Mg tel tipi) 140 -145 gr/metre Mg ihtiva eder

- Bu iki tip tel son derece reaktifdir

- Kapalı tretman istasyonu kullanmak şarttır

- Saf Mg tellerinde Si ve CerMM yoktur.

b) Karışık Teller ( 9, 13, 16 mm çaplı)

- Bu tellerin içinde başka katkı malzemeleri de olduğu için Mg içerikleri daha düşüktür. Bunun sonucu olarak daha az reaktiftirler. Mg miktarı 30 – 120 gr/m

c) Alaşımlı Teller (Yalnızca 13 ve 16 mm çaplı)

- Alaşımlı teller az reaktifdir, Mg miktarları 60 ile 120 gr/metre arasındadır.

Mg miktarı ve bulunduğu şekil reaksiyon üzerinde çok etkilidir.

Tretman Potasının Geometrisi

Yüksek potalar özellikle tretman için uygun olanlardır (Yükseklik ve Çap oranı 2:1). Yüksek potalarda sıvı metal yükseklikleri fazla olduğundan Mg buharı kabarcıklarının daha uzun süre sıvi içerisinde yol almasını sağlar. Bu sayede sıvı metal içerisinde daha fazla oranda Mg kalmasını sağlanmış olur. Isı kayıplarıda sıvı metalin hava ile temas eden yüzey alanı küçük olduğu için azdır. Ayrıca, daha az oranda Mg, oksijen ile birleşerek okside (MgO) olur ( Şekil 3 ).

Yüksek tonajlarda tretman yapılacak ise (≥ 2 Ton) dökümhanede bulunan bulunan potalar kullanılabilir. Böylelikle yeni pota imalatı için ek bir maliyet ortaya çıkmaz. Çoğu zaman bu potalarda derinlik yeterlidir. Pota içindeki sıvı metal yüksekliği en az 500 mm olmalıdır.

Sıvı metal yüzeyi ile pota ağzı arasında en az 300 mm mesafe olması şart ve çok önemlidir.

Tretman sıcaklığı

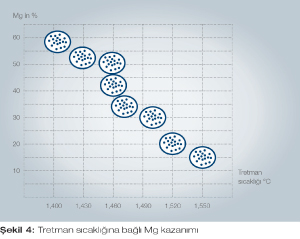

Diğer yöntemlerde olduğu gibi tel yöneteminde de tretman sıcaklığı ile Mg kazanımı arasında yakın ilişki vardır. Tretman sıcaklığı arttıkça Mg Kazanımı düşer, sıcaklık düştüğünde ise artar (Sekil 4).

Şekil 4: Tretman sıcaklığına bağlı Mg kazanımı

Kalıplama makineleri ile yapılan dökümlerde tretman sıcaklığı genelde 1,450oC ile 1,520oC arasında olur. İstisnai durumlarda daha yüksek sıcaklıklarda kullanılmaktadır.

El kalıplama ile yapılan dökümlerde tretman sıcaklığı ise 1,390oC ile 1,450oC arasında olmaktadır. Döküm sıcaklığının tretman sıcaklığının tespiti ile çok yakın ilişkisi vardır. Tel tretmanın bir avantajıda tretman esnasında sıcaklık kaybı çok azdır (tretman öncesi ölçülen sıcaklık ile tretman sonrası ölçülen sıcaklık. Kayıp normal olarak 30oC ile 50oC arasındadır. Az sıcaklık kaybı, daha yüksek sıcaklıklarda döküm yapılabilmesine imkan sağlar.

Tretman Miktarı

Potadaki en düşük sıvı metal yüksekliği her zaman en az 500 mm olarak hedeflenmelidir. Günümüzde 200 Kg potalarda dahi - bu yükseklik sağlanması halinde - tretman yapılabilse de, pratikde en az 500 Kg sıvı metal için tel Magnezyun yöntemi kullanılmaktadır. En fazla ağırlık ise sınırsızdır. Günümüzde 40 ton sıvı metalin tel yöntemi ile tretmanı yaygın bir uygulama haline gelmiştir.

Curuf alma işlemi hem tretman öncesi hemde tretman sonrası yapılmalıdır. Genel olarak, sıvı metal miiktarı tel türü ve eriyik sıcaklığına bağlı olmak şartıyla arttıkça başlangıçta Mg kazanımı artmakta, ve bir maksimum noktaya gelmektedir. Bunun ötesinde metal miktarı arttırılsa da ilave kazanç olmamaktadır.

Tel besleme hızı/tretman süresi

Tel besleme hızı çoğunlukla sıvı metal yüksekliğine ve sıcaklığına bağlı olarak belirlenir. Genellikle 15 ile 40 metre/dakika arasında değişse de daha da yüksek hızlarda olabilir. (Şekil 5)

Buna göre 500 Kg ile 2,000Kg arasında sıvı metalin tretman süreleri 0,5 ile 2 dakika arasındadır. Daha fazla metal ağırlığı için ise süre bir kaç dakika olacaktır. Tretman süresini kısaltabilmek için birden fazla tel sürme makinesi birlikte kullanılabilir.

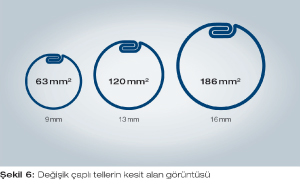

Tretman miktarları 10 ton yahut üzerinde tel tretmanı yapan dökümhanelerin sayısı çok arrtığı için 16 mm çaplı teller piyasaya çıkmıştır. Bu teller 13mm ile kıyaslandığında içlerinde aynı metrelerde %50 daha fazla dolgu bulunmaktadır (Şekil 6) . Kalın (16 mm) çaplı tel kullanımı dökümhanelere tretman süresinin kısaltılmasında zaman kazandırmakta ve daha az sayıda makina ile tretman yapma imkanı sağlamaktadır.

Tel beslemenin geometrisi/Tretman sisteminin ayarları/Kapak

Tretman sisteminin kuruluş ve ayarları genelde yerel şartlar, pota ebatları ve mevcut kaynaklar göz önune alınarak yapılır.

Tretman sistemi açık, yarı açık veya tam kapalı olabilir. Her şartta mutlaka uygun bir emiş sistemi olmalıdır.

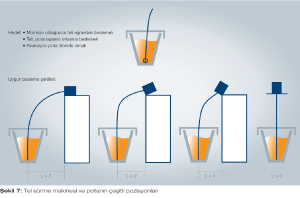

Şekil 7 ‘de çeşitli besleme makinesi ve pota konumları gösterilmektedir. Her şekilde önemli olan telin sıvı metale dik veya dar açıyla, kırılmadan girmesidir. Tel her zaman potanın ortasında ve dibe kadar inmiş olmalıdır, bu şekilde reaksiyon dibe yakın yerde olacaktır.

Telin eriyiğe dik yahut dike çok yakın girmesi yararlı olacaktır. Şekil 8’ de sıvı metalin içerisinde telin davranışı ve aynı zamanda sıcaklık, hız ve tel besleme geometrisinin etkilerini gösterilmektedir.

Tretman potası üzerine konacak olan kapak çeşitli şekillerde olabilir (Şekil 9). Kapak termal gereksinimler sebebi ile Sfero malzemeden dökülmüş olmalı, refrakter malzeme ile kaplanmalıdır. Kapak üzerinde havalandırma için iki delik, tel besleme içinse bir delik olmalıdır. Endirek havalandırma olması halinde tel için tek bir delik yeterlidir. Tel sürme borusu kapağın üzerine bağlanmamalıdır.

Tel metodu ile üretilmiş küresel grafitli dökme demirlerin (KGDD) aşılanması

Tel metodu ile üretilmiş küresel grafitli dökme demirlerin (KGDD) aşılanması

Tel metodu ile tretmanı yapılmış KGDD, diğer metodlar ile tretman yapılmışlarla aynı şekilde aşılanmalıdır. Aşılama gereksinimi aşağıda belirtilmiştir:

a. Makine kalıplama ile üretilen dökümler

Çoğu zaman 1,500 Kg’a kadar metal tretman yapılır. Burada pota aşılama, akış aşılama, tel aşılama yahut kalıp içi aşılama yapılabilinir. Aşılama (tel aşılama hariç) genel olarak iki aşamada yapılır. İlk aşılama sıvı metalin tretman sonrası döküm potasına alınması sırasında, ikinci aşılama ise döküm yapılırken kalıba akan sıvı metal üzerine ilave edilerek veya kalıp içine aşı konularak yapılır.

b. Büyük Dökümler

Büyük ve el kalıbında üretilen parçalar için en iyi aşılama metodu kalıp içi aşılamadır. Böylelikle ikinci bir pota transferine (döküm potası) gerek olmadığından sıcaklık düşmesi yoktur, ve aşı sönümü neredeyse sıfırdır. Bu metod ile nodül sayısında ciddi artışlar görülmektedir.

Tel ile aşılama yöntemi son yıllarda ciddi bir artış göstermiştir. Bu uygulamada aşılama Mg tretmanın hemen sonrasında aynı istasyonda yapılmaktadır. Günümüzde ön aşılama pratiği yaygınlaşmıştır ve bu işlem sıvı metal ocaktan potaya alınırken yapılır.

Tel miktarı ve kalan Mg miktarı hesabı

Gümüzde gerekli Tel miktarı, % verim (kazanım) gibi parametreler tel besleme makinalarının PLC sistemleri tarafından otomatik olarak hesaplanmaktadır. Gerekli tel miktarı aşağıdaki kullanımı kolay formül ile de kolaylıkla hesaplanabilir. Bu hesaplamada sıcaklığın etkisi ilk etapda ihmal edilmiştir.

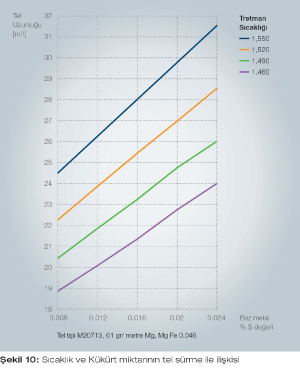

Tretman sıcaklığının % verim (kazanım) üzerindeki etkisini bulabilmek için detaylı bir istatistiksel çalışma yapılması uygun olacaktır. Bulunması gerken değer ortalama sıcaklık dğerindeki % verim (kazanım) ve sıcaklık ile verim arasındaki ilişkiyi tanımlayacak bir katsayıdır. Deneyimler bu sabit sayının kazanımın % 0,05 ila %0,15 /1o sıcaklık değişimi olduğunu göstermiştir.

Dökümhane uygulamaları etkisi bulunan kat sayıda dikkate alınmış olacaktır. Örnek olarak, saf Mg tel ile sıcaklık arasındaki kat sayı, alaşım tel ile sıcaklık arasındaki kat sayıdan daha yüksektir. Saf Mg ile elde edilecek verim sıcaklık değişimine daha duyarlıdır.

Parametreler ortaya çıktıkdan sonra, şekil 10’ daki gibi bir diagram hazırlanabilir. Tel boyu bilgisayarla hesaplanıyor ise, parametrelerin hesaplamalara baz oluşturması için saklanmaları gerekir.

Özet

Sıvı metalin Mg ihtiva eden teller ile tretmanı KGDD ve Kompakt Grafitli DD parça üretimi için önemli ve güvenilir bir yöntemdir. Tellerin sınıflandırılması ve prosese etki eden ana faktörler tek tek anlatılmıştır. Bu makalede verilen bilgiler 20 yıllık uygulama deneyimlerine dayandırılmış ve çok çeşitli dökümhanede uygulanarak pratikde de doğrulukları kanıtlanmıştır.

Tel magnezyum ilave yönteminin avantajları aşağıdaki gibi sıralanabilir :

- Kupol ile KGDD üretimi tek aşamada yapılabilmektedir

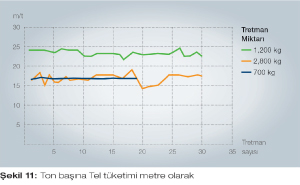

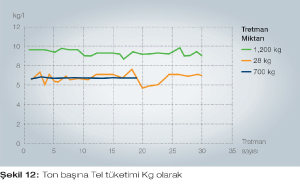

- Daha az malzeme kullanımı (Şekil 11 ve 12) ve düşük tretman maliyetleri- Tretman esnasında sıcaklık kayıpları azdır

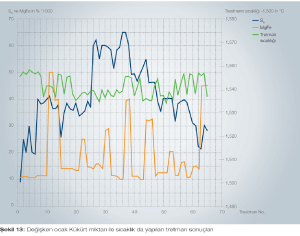

- Baz metalin özellliklerindeki değişimlerden fazla etkilenmez , esnektir. Örnek: Kükürt miktarı, metal sıcaklığı, metal miktarı. Şekil 13’de görüleceği gibi ocak içi Kükürt dğerleri ve sıcaklıklarda farklılıklar olsa da Mg verimi (kazanımı) nispeten sabit kalmaktadır.

- Uygun ekipman ve yazılım kullanılarak Mg tretmanları ile ilgili bilgiler kolaylıkla kayıt altına alınabilir ve saklanır.

- Telin içeriği sıvı metalin metalurjik şartlarına uygun şekilde ayarlanabilir

- KGDD üretiminde tel Mg kullanımına geçilmesi ile Kompakt Grafitli DD yapma imkanı da ortaya çıkar.

Bu makale tel Magnezyum yönteminin genel tanıtımı amacıyla hazırlanmış olsa da mevcut kullanıcılara kendi üretim şartlarını değerlendirme olanağı tanıyacaktır. Ayrıca, bu yöntemi tanımak ve uygulamak isteyen dökümhaneler için de faydalı bir kaynaktır.

Kaynakça

[1] Michel, D.: Gießerei-Praxis No. 5 (1992) p. 77, Bericht über die deutsche Meehanite-Tagung 1991

[2] Cairns, R.: The Foundryman, Sept. 1992, p. 272–275

[3] Bannenberg, N., Harste, K. and Bode O.: Stahl und Eisen 112 (1992), No. 12, p. 101–107

[4] Gibson, A. and Holmes, D.: The Foundyman 86 (1993) 10, p. 360–364

[5] Norris, R., Waite, K. and Harris, R.: BCIRA International conference 1994, 23

[6] Mohla, P. and David, E.: Foundry Management & Technology, April 1997, p. 36–40

[7] Grigoletto, M. and Alva, J.: Giesserei 84 (1997) No. 23, p. 54–56

[8] Dr. Missol, Dr. M. Jonuleit, B. Ebert, W. Maschke Giesserei-Praxis No. 6/2006 p. 187–193

Yazarlar

Dr.-Ing. M. Jonuleit, Head of Application Engineering and Dipl.-Ing. W. Maschke, Application Engineering – ASK Chemicals Metallurgy GmbH, Unterneukirchen, Almanya