ÖZET

Seramik bağlayıcılı karbon ile geliştirilmiş 2 tip yeni köpük filtre ile döküm çeliği filtrasyonu deneme çalışmaları yapılmıştır. Karbon kaynağı olan filtrelerin biri pul grafit ve kömür katrandır. Diğer grafit daha ucuz öncü karbon tarafından değiştirilmiştir. Yeni geliştirilen filtreler 1000oC’de fırınlanmıştır, Örneğin, şuan da uygulanan ZrO2 esaslı filtrelere göre çok düşük sıcaklıkta çalışmaktadır. Filtrasyon denemeleri esnasında filtreler 30 saniye boyunca 1650OC sıcaklığa sahip akıcı bir metalin saldırısına uğramışlardır.

Filtrasyon denemelerinde filtrelerin karakteristik özelliklerinin öncesi ve sonrası yapılmıştır. Erimiş metal ile filtre duvarlarındaki yüzey reaksiyonu, mikroyapıdaki bölgesel değişikliğinin sonuçları ve faz bileşeni, beklenen filtre ömrünü etkilemez ve filtrasyon ikincil döküm çeliği kirliliğine neden olmaz.

Anahtar Sözcükler: Erimiş metal filtrasyonu, köpük filtre, mikroyapı

1. Giriş

Gelişen gereksinimlere ilişkin döküm çeliği metalurjik saflığı , özellikle yapısal elementlerin kullanımı, makine parçalarının maruz kaldığı dinamik yüklemeler, döküm teknolojisi modifiyesinin mecburi prosedürler için istenen bir durumdur. Temizleme metodlarından biri ve sonuç olarak döküm çeliği kalitesinin geliştirilmesi olan filtrasyon işlemi seramik köpük filtreleri ile yapılmaktadır. Bu proses, metalik olmayan inklüzyonların sıvı metal formundaki halinden empüriteleri gidermeyi etkinleştirmektedir ve ilave olarak stabil kalmasını ve metalin filtreye gidiş yolunda laminar akışını sağlamaktadır. Bu durum onun kötüleşen özelliklerinin sonuçları olan ikinci havalandırma riskini azaltır.

Filtrelerin döküm çeliği filtrasyonu proseslerinde yüksek sıcaklık (1600-1650OC) ve filtrelenmiş metalin geniş kütle etkisine maruz kalırlar. Bu nedenle, filtrasyonun verim oranı ve onun arızasız devam eden sürecinde metalik olmayan partiküllerin durdurulması sadece filtrenin yeteneklerine bağlı değildir fakat sıcaklık şok dayanımı , korozyon, filtrenin içinden akan metalin oluşturduğu döküm çeliği etkisi de erozyona sebep olabilir.

Seramik köpük filtreler, seramik malzeme numaralarından üretilmiştir. Bu numaralar, bileşenlerin hangi tip metallerden oluştuğunu ve hangi tip filtrasyona tabi tutulacağına bağlıdır. Döküm çelikleri için mevcut durumda ZrO2 esaslı filtreler uygulanır. Büyük ve ağır döküm parçalarında, filtre kanallarındaki eriyiğin çok fazla hızlı soğuması nedeniyle uzun döküm süresi gerekir. Sık sık kısmen ya da tamamen bloke olur. Bu sonuçlar filtrasyon etkisini düşürür ve olağanüstü durumlarda döküm prosesinin tıkanmasına dahi neden olabilir. Bu tip problemleri önlemek için ilave enerji sarfiyatı içeren durumlarda dökümden önceki sıcaklık oldukça yükseltilmelidir. Bu sebeple benzer şekilde hali hazırda kullanılan ZrO2 esaslı filtreler yeni geliştirilen filtreler olarak lanse edilerek incelenmiştir. Bu filtreler karakterize edildiğinde, yüksek termal şok dayanımı , eriyik metalde korozif durumlara karşı dayanım, yüksek sıcaklıklarda mekanik dayanım ve filtrasyon prosesinde etkinliği olduğu görülmektedir. Yeni filtreler ayrıca aşağıdaki özelliklere de sahip olmalıdır:

* düşük yoğunluktaki malzemelerin uygulamasında düşük kütle sonuçları elde edilmesi

* yüksek termal iletkenlik

* düşük sıcaklıkta malzemenin fırınlanabilmesinin mümkün olması (zirkon esaslı filtreler yaklaşık 1750℃’de fırınlanmaya ihtiyaç duyarlar)

Bu filtreler sayesinde üretim maliyetleri de oldukça azalmaktadır. (yakıt gazının düşük tüketimi ve fırın ısıtma elementleri)

Yeni filtrelerin başarıyla tasarlanmış özellikleri, seramik partikül bağlayıcılar ile karbon onların bileşiminde vardır. Bu element özellikleri yararlı olduğu gerekçesi ile tercih edilmiştir. Diğer malzemeler ile kıyaslandığında, karbon yüksek refrakterlik özelliği ve termal iletkenliği ile karakterize olmuştur. (oksijensiz ortamlarda)

Bu köpük içindeki gözenekleri çevreleyen tek esnek köprüleri kapalı olacak şekilde, uygun bir biçimde hazırlanmış seramik süspansiyonu ile polimer köpük filtreleri elde etmek için uygulanan bir yöntemdir. Bu nedenle hazırlanan köpükler, termal işlemlere tabi tutulurlar. Seramik kaplama malzemesi sinterlenmesi ve organik iskelet fırınlanması esnasında yapılır.

İncelemenin ilk safhasında, yayınlanmış sonuçlara göre, yeni çeşit filtreler için ham maddeler, organik matriks köpük kaplama için en iyi süspansiyon kompozisyonları seçilmiş ve termal proses şartları belirlenmiştir. Bu makalede döküm çeliği filtrasyon deneme sonuçları yeni geliştirilmiş filtreler kullanılarak yapılmış olup bu şekilde sunumu yapılmıştır.

2. Metodoloji

Denemeler, alümina, pul grafit ve kömür katranı içeren süspansiyondan yapılan filtreler için yürütülmektedir. Sodyum linyosülfanat ilaveli silika sulu çözelti süspansiyonu, kullanılan bağları sıvılaştrma rolünde oynamaktadır. Süspansiyon, 75x75x20 mm 10 ppi formdaki polimer taşıyıcıda uygulanır. Kurutma işleminden sonra köpükler 1000oC’de nitrojen atmosferinde fırınlanır. Denemeler ayrıca grafitlerin diğer ucuz karbon başlatıcılar ile değiştirildiği filtreler ile yapılmıştır. Daha ileri parçalarda tanımlama her iki tip olan seramik karbon filtrelerde, sırasıyla A ve Z sembolleri ile belirginleştirilmiştir.

Yürütülen denemeler, döküm çeliğinin 1600oC sıcaklıkta filtreler boyunca geçişini içermektedir. Döküm çeliği, filtreden kalıba yaklaşık 50 cm yükseklikte bir lokasyonda dökülmelidir. (Figür 1) Filtrasyondan geçirilmiş metal miktarı, her 50 kg’a ulaştığı zamanda ve onun akış zamanı boyunca geçen süre yaklaşık 30 saniyedir. Bu durumun açıklamasının tamamı, makalede açıklanmıştır.

Deneme öncesi , filtrelerin temel özellikleri belirlendi; görünür yoğunluk, açık porozite, basınç dayanımı ve X-ray floresan spektroskopi (XRF) tarafından kimyasal bileşim ve XRD tarafından niteleyici faz bileşimi . Ayrıca seramik karbon filtrelerin mikroyapı incelemeleri, epoksi reçine içerisinde saklı iç yapı kesitleri kullanılarak optik mikroskopta yansıyan ışığın gözlenmesi ile yapılmıştır. Filtrelerin karakteristiği deneme sonrasında, onların niteleyici faz bileşimi ve mikroyapı analizi kararlılığını içerir. Mikroyapı analizi ile, numune içerisindeki önceki döküm çeliğinin kimyasal kompozisyonunu (kütle spektrometresi anlamına gelir) ve oksijen, nitrojen konsantrasyonunun ölçümünü (Leco analizör kullanılarak) filtrasyondan sonraki performansı belirlenir.

3. Sonuçlar ve Tartışma

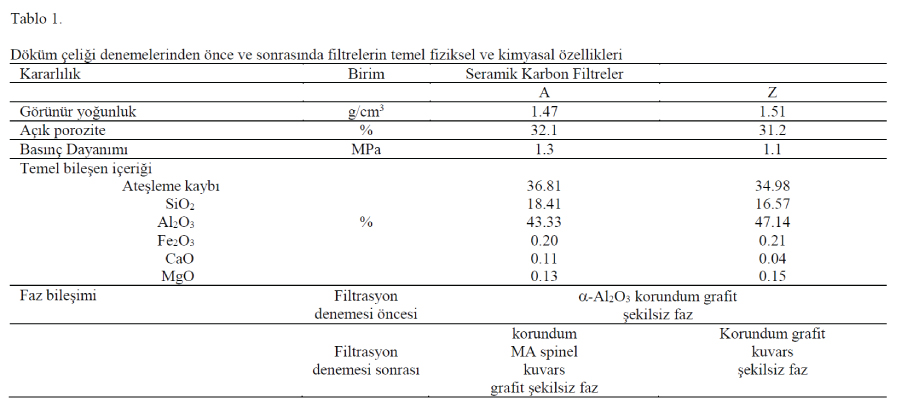

Yeni geliştirilmiş seramik karbon filtrelerde temel kimyasal ve fiziksel özelliklerde belirli bir fark yoktur. (Tablo 1) Ticari ZrO2 esaslı filtreler, dikkate alınan (%33.5) açık porozite ve basınç dayanımı (1.4 MPa) ile seramik karbon filtrelere göre farklılık göstermezken onların görünür yoğunluğu (3.75 g/cm3) A ve Z filtrelerinden iki kat daha yüksek olduğu belirlenmiştir.

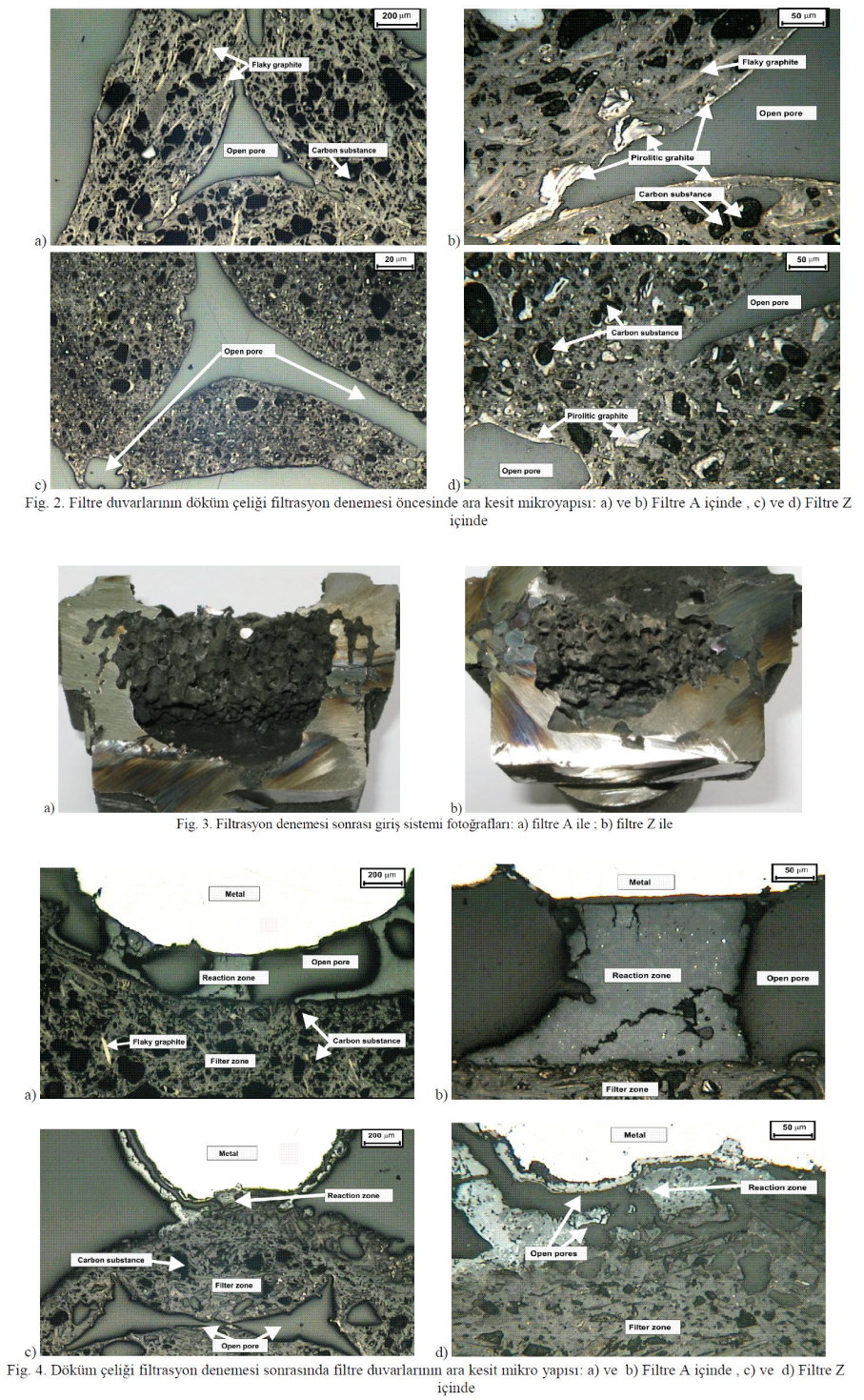

A ve Z filtreleri arasındaki farklar, farklı karbon ham madde uygulamalarında, onların açığa çıkan mikroyapıları ile öğrenilmiştir.

(Figür 2) Her iki durumda da karbonun düzensiz konsantrasyonu , kapalı boşlukların içini doldurduğu gözlenmiştir. Z filtreleri içinde bu konsantrasyonlar ince ve dağınıktır. Lokal olarak, ayrıca pirolitik grafit konsantrasyonu kapalı boşluklar içinde ya da açık boşlukların duvarında olduğu gözlenmiştir. Ayrıca filtre A’nın mikroyapısı pul grafit içerir. Filtre matrisi mikrokristal yapıda ve biçimsizdir.

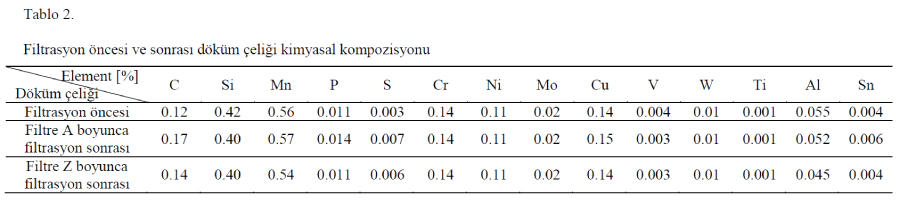

Iletken filtrasyon denemesinden ve giriş sistemi kesilmesinden sonra test edilen filtrelerin zarar görmediği görüldü. (Figür 3) Katılaşmış metal ile iç duvarların temas ettiği yerde, filtrelerin mikroyapıları (figür 4) gözenekli reaksiyon zonu içerir, filtre yüzeyi ile eritme reaksiyonu sonuçları da oluşur. Bu zonun kalınlığı değişkendir, filtre A için 100/400 μm ve filtre Z için 50/200 μm’ye ulaşır. Bu zonda camsı faz, korundum kalıntılar ( α- Al2O3) , metal konsantrasyonu düşer ve MgO. Al2O3 spinelleri gözlenir. Reaksiyon zonu ve filtre Z’nin malzeme uçları arasındaki temas bölgesi sayısız açık boşluk içerir.

Filtre A duvarları ve erimiş döküm çeliği arasındaki temas bölgesi keskin sınırlar ile karakterize edilmiştir. Her iki filtre de kıyaslandığında, servis öncesi numune mikroyapısı yüzeyinde belirlenmiş bir değişiklik gözlenmemektedir.

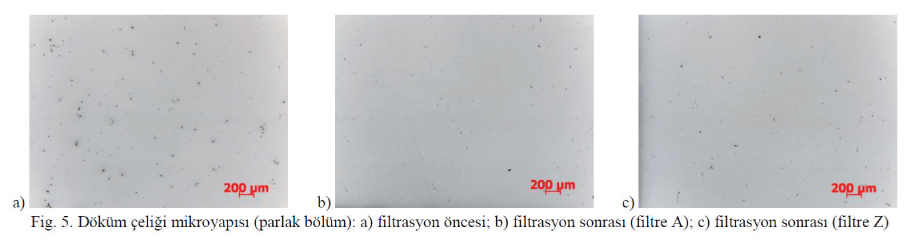

Mikroyapısal incelemeler ile filtre duvarları ve erimiş metal arasında filtrasyon işlemi esnasında bir yüzey reaksiyonu gerçekleştiği belirlenmiştir. Bu reaksiyon sonucu oluşan ince tabaka , farklı faz kompozisyonu ve mikroyapıda olduğunu göstermektedir. Filtre yüzeyi değiştirildiğinde filtrasyon prosesinde bir etki görülmez. Filtreler zarar görmez ve filtrelenmiş döküm çeliği bileşimi değişmez. (Tablo 2) Mikroyapısal analiz (Figür 5) ve filtrasyon öncesi ve sonrası döküm çeliği oksijen, nitrojen içeriği ölçümü (Tablo 3) , filtrasyon sonucu olarak döküm çeliği içerisindeki metalik olmayan inklüzyon miktarının azaldığını kanıtlamaktadır.

Döküm çeliği filtrasyonu denemelerinde iki değişik yeni geliştirilmiş seramik bağlayıcılı karbon köpük filtreler kullanılmıştır. Filtrelerden birinin kökeni olan karbon pul grafit ve köür katranıdır. Diğeri ise daha ucuz öncü karbon ile değiştirilmiştir. Yeni geliştirilen filtreler 1000oC ‘de fırınlanmıştır. Örneğin; şuan çok daha düşük sıcaklıkta ZrO2 esaslı filtreler uygulanmaktadır.

Filtrasyon esnasında filtreler 1650 derece sıcaklıkta 30 saniye süre ile metal akımına maruz kalmaktadır. Temel olarak fiziksel ve kimyasal karakteristiği ve filtrelerin filtrasyon denemesi öncesi ve sonrasındaki mikroyapıları sonucu aşağıdaki durumlar görülmüştür:

1. Yeni geliştirilmiş filtreler ile yapılan filtrasyon denemeleri pozitif sonuçlarla tamamlanmıştır. Proses esnasında filtreler zarar görmemiş olup yüksek sıcaklık dayanımları ve sıvı metal akışının ferrostatik basıncı kanıtlanmıştır.

2. Erimiş metal ile filtre duvarları arasında gerçekleşen yüzey reaksiyonu, mikroyapı ve faz kompozisyonunda bölgesel deişiklik gibi sonuçlarla filtrenin kullanım ömründe beklenene bir etki yapmamıştır. Filtrenin mekanik özelliklerinde aksine ters etki yapmıştır.

3. Filtrasyon ikincil döküm çeliği kirliliğine sebep olmamaktadır.