A. R. Modaresi ve S. H. Mirzaei

Asia Pearlite Casting Industries Co (API), Mühendislik Bölümü

Döküm kusurlarının ve bunların mekanik özellikler ve ekonomi üzerindeki etkilerinin önemi nedeniyle, dökümhanelerin büyük çoğunluğu bu kusurların önceden kestirilmesi ve ortadan kaldırılması konusuna odaklanmış bulunuyorlar. Genellikle, döküm hatalarının en önemli parametrelerinden biri, yanlış yolluk sistemi tasarlanmasıdır. Etkin yüksekliğin fazla olması nedeniyle, dikey döküm süreçlerinde dikey topuklarda eriyik hızı çok yüksektir ve bu hız kum kalıntılarının ve gaz boşlukları oluşma olasılığını artıracaktır, bu yüzden genellikle iki yöntem kullanılır, filtreleme ve topuk ekleme. Ama filtrelemenin eriyik akış hızını düşürmesi ve maliyeti arttırması nedeniyle, bu sorunu ortadan kaldırmak için topuk ekleme çözümü önerilmektedir.

Bu çalışmanın amacı, kum kalıntısı ve üfleme delikleri oluşmasının azaltılması için, MAGMA yazılımı ile uygun geometri, konum ve boyutlarla topuk tasarlanmasıdır. İlk durumda, döküm modeli plakası üzerinde topuk bulunmamaktadır, ama dikey yolluk üzerinde hız çok yüksektir ve döküm parçalarında yukarıda belirtilen kusur bulunmaktadır (hem simülasyon canlandırmasında, hem de pratik uygulamada). Ancak sırasıyla ikinci, üçüncü ve dördüncü durumlarda, model üzerinde kuyu tasarımını değiştirerek topuk ekledikten sonra, eriyiğin hızı azalmış ve dördüncü durumda hem kuramsal (MAGMA simülasyonu) olarak hem de uygulamada kum kalıntısı ve gaz üfleme deliği gibi herhangi bir kusur ortaya çıkmamıştır.

Anahtar Sözcükler: Dikey Döküm, Topuk, Simülasyon, MAGMA Yazılımı, Döküm Kusurları

1. Giriş

Döküm, üretimde en önemli süreçtir ve kum kalıba döküm, dökümhanelerde kullanılan en uygun yöntemdir. Sıvı metalin büyük bölümü kum kalıbın içine dökülebilir ve herhangi bir boyutta döküm mümkündür [1]. Dökme demirler yüksek mukavemet, aşınma direnci, işlenebilirlik ve dayanıklılık gibi aranan malzeme özelliklerinin benzersiz bir kombinasyonu olduğundan, tasarım mühendisine sunulan önemli endüstriyel malzemelerdendir [2].

Yüksek kaliteli bir metal döküm yapmak için temel unsurlardan biri, iyi bir yolluk sistemi tasarımıdır. Yolluk sistemi, dökülen metalin kalıp boşluğuna üzerinden aktığı topuklardır. Döküm, bir basınçsız döküm sistemiyle gerçekleştirildiği takdirde, iyi bir yolluk sistemi kullanımının önemi daha da artar. Kötü yolluk teknikleri kullanıldığı takdirde, yolluk sisteminden erimiş metalin akışı sırasında metalde oluşan hasar nedeniyle, her zaman düşük kaliteli bir döküm elde edilir. Hatta daha kötüsü de olabilir. Kalıplama malzemesi zayıf bir malzeme ise, doldurma sırasında kum kalıntısı, kumun döküm malzemesine karışımı durumu yaşanır [3].

Akışkanlar mekaniği kuralları hakkında yeterli bilgi sahibi olunmadan ve dökümhane simülasyon süreçlerini destekleyen bir bilgisayar yazılımının da bulunmaması durumunda, uygun bir yolluk sistemi tasarlamak gerçekten çok ciddi bir sorundur.

Maliyetlerin sürekli düşürülmesi ve kusurların azaltılması zorunluluğu, süreç mühendislerini sıvı metalin kalıp boşluğu içinde akış sürecini çok daha dikkatli bir şekilde analiz etmelerinin gerekli olduğunu ortaya çıkarmıştır. Dökümhane süreç simülasyonunda MAGMA gibi bir bilgisayar yazılımının kullanılması, kalıp boşluğunun doldurulması, erimiş parçacıkların akış mesafesi ve eriyiğin hareket yönünün önceden kestirilebilmesini mümkün kılmaktadır. MAGMA yazılımından elde edilen parametrelerin, döküm kusurlarına ve dökümün nihai özelliklerine etkisi büyüktür. Uygun kalıp doldurma, çeşitli teknoloji kurallarına uyulmasını gerektiren uygun bir yolluk sisteminin yapılandırılmasıyla elde edilebilir,

Örneğin:

• Dökümün sürekliliğinin sağlanması ve sıvı metalin türbülanslı akışının önlenmesi;

• Döküm potasından dökme sırasında veya kalıp duvarlarında boğucu hava ve gazların önüne geçilmesi;

• Kalıp boşluğunun yavaş yavaş ve belirli bir akış hızı ile beslenmesi;

• Cüruf ve diğer metalik olmayan yabancı maddelerin tutulup alıkonması.

Metal oksitler ve kum kalıntıları yapının devamsızlığı, yüzey kusurları, mekanik özelliklerin zayıflaması, işlenebilirliğin ve döküm kalitesinin azalması gibi sorunlara yol açar. Bu kalıntıları ortadan kaldırma yöntemlerinden biri, seramik filtreler kullanılmasıdır. Genellikle, sıvı dökme demirle birlikte hareket eden kum kalıntılarının filtrelerin girişinde durdurulduğu kabul edilir. Seramik filtreli yolluk sistemlerinin ana amaçlarından biri, en azından metalin türbülanslı akışının kısmen dengeli bir hale getirilmesidir. Kötü kullanılan bir filtre, döküm kalitesinde bir iyileşme sağlamaz, ama döküm üretiminin maliyetini daha da yükseltir. Ayrıca, filtrenin kullanımı döküm işleminde çevrim sürecini uzatır [4].

Dikey kalıplama hatları olan dökümhaneler, filtre kullanımı bazı durumlarda uzun çevrim sürelerine yol açabildiği için, filtre kullanımından kaçınmak isterler. Sonuç olarak, filtre kullanımı nispeten sınırlı kalmıştır [5]. Yukarıda açıklanan sorunlara çözüm bulmak için, yolluk sisteminde metal akış hızını azaltmak ve sürtünme kayıplarını yapay olarak arttırmak amacıyla daha fazla yön değişiklikleri getirerek yolluk sistemlerinin radikal bir şekilde yeniden tasarlanmasına karar verilmiştir [6].

Çapraz-Geçişli Yolluk

Bir çapraz geçişli yolluk, yolluğun ve topuğun salıncak plakası (sp) tarafından basınç plakası (pp) tarafına “çapraz geçiş” yaptığı bir tasarımı tanımlar. Bunun avantajı, sıvı metalin dik yolluk göğsüne doğrudan çarpmaması ve bir cüruf haznesinin onun hemen önünde yer almasıdır. Bu, yatay ayrımlı kalıplarda rutin olarak kullanılan bir tekniktir. Bu tekniğin diğer bir avantajı, yolluk geçidinin daha hızlı bir şekilde dolması ve gaz girişi ve sürüklenmesi olasılığını azaltmasıdır [5].

Bu araştırmalardan ortaya çıkan sonuç, erimiş metal hızının azaltılmasının kalıntıların sınırlandırılması için en iyi yöntem olduğudur. Bu makalede, topuk tasarımının akış azaltma doğrultusunda sürtünme kayıpları için bir araç olarak kullanılmasının, gerek kuramsal (MAGMA yazılımı ile) ve gerek deneysel (deneylerle) olarak hız düşürmeye neden olduğu gösterilmiştir. Konum, geometri ve boyutları dikkate alarak uygun bir topuk tasarımını gerçekleştirebildiğimiz takdirde, sıvı metal kalıp boşluğuna türbülans olmadan girecektir.

Kuramsal araştırma

Dökümlerin çoğunluğu, sıvı metali yolluk sistemi içine ve daha sonra yerçekimi etkisi altında, kalıp boşluğuna dökmek suretiyle gerçekleştirilir. Bu durumda, döküm sıcaklığı 1400 C˚ ve CE (karbon eşdeğeri) % 4,2’dir, dolayısıyla bu koşullarda erimiş metalin sıvı (akışkan) halde olduğunu ve bu nedenle akışkanlar dinamiği denklemlerini kullanabileceğimizi kabul edebiliriz. Akışkanlar dinamiğinde, Bernoulli ilkesi sürtünmesiz bir akış halinde akışkanın hızındaki bir artışın basınçta bir azalma veya akışkanın potansiyel enerjisindeki bir azalma ile eş zamanlı olarak meydana geldiğini

ifade etmektedir [7]. Bernoulli denkleminin, yerçekiminin sabit olduğu bir akış hattı boyunca rastgele herhangi bir noktada geçerli olduğu yaygın bir şekilde kullanılan bir formu şöyledir:

Burada:

V: Akış hattı üzerindeki bir noktada akışkanın akış hızı,

g : Yerçekimi nedeniyle hızlanma,

Z: Bu noktanın bir referans düzlemine göre yüksekliği, pozitif z-yönü yukarıya doğru olduğundan - yerçekiminden kaynaklanan hızlanmanın zıt yönünde,

P: Seçilen noktadaki basınç,

p: Akışkanın her noktasındaki akışkan yoğunluğu.

Yolluk sisteminde, erimiş metalin içsel enerjisinde artışa yol açan içsel ve duvar sürtünmesinden kaynaklanan kayıplar vardır. Bernoulli denklemi, bu kayıpları yansıtmak için bir hf teriminin (sürtünme nedeniyle yükseklik kaybı, ya da basınç kaybı) eklenmesi suretiyle modifiye edilmiştir. Buna göre değiştirilen Bernoulli denklemi şöyledir:

Kayıpları arttıran üç yol :

1.Yolluk sisteminin geometrisi ve akış hattının uzunluğu

2.Yolluk sistemi alanında değişiklik

3.Akış hattının yönünde değişiklik

1- Yolluk sistemi geometrisi ve akış hattı uzunluğunun etkisi

Darcy–Weisbach denklemi, belirli bir yolluk sistemi boyunca sürtünme nedeniyle yükseklik kaybı - diğer bir ifadeyle basınç kaybı - ile erimiş metalin ortalama hızı arasında ilişki kuran olgusal bir denklemdir.

Yükseklik (basınç) kaybı şöyle hesaplanabilir:

hf: Sürtünme nedeniyle basınç kaybı,

L: yolluk geçidi, KANAL, dik yolluk gibi yolluk

sisteminin uzunluğu,

D: Yolluk geçidi kesit çapı,

f: Darcy sürtünme faktörü olarak adlandırılan boyutsuz bir katsayı. Sürtünme faktörü, düzgün

(laminer) akış ve türbülanslı akış için farklıdır

Düzgün (laminer) akış

Laminer akış için Darcy sürtünme faktörü (Reynolds sayısı 4000’den az) aşağıdaki formülde verilmiştir:

Burada:

Re : Reynolds sayısı

Türbülanslı akış

Türbülanslı akış için Darcy sürtünme faktörü, Swamee-Jain denkleminde verilmiştir:

Burada:

Re: Reynolds sayısı;

ɛ: Pürüzlülük yüksekliği.

Reynolds sayısı şöyle hesaplanabilir:

Burada:

μ: Erimiş metalin dinamik viskozitesi

Yükseklik (basınç) kaybı konusunda, verilen denklemlerden şunları anlıyoruz:

i. Yükseklik (basınç) kaybı akış uzunluğuna (akışkanın yol aldığı uzunluk) bağlı olarak artar

ii. Yükseklik (basınç) kaybı, yolluk geçidinin kesit çapı ile orantılı olarak azalır

iii. Yükseklik (basınç) kaybı basınçtan bağımsızdır

2- Yolluk sistemi alanında değişikliklerin etkisi

Akış alanını aniden değiştirdiğinizde, Vena contracta (Vena daralması) durumu meydana gelir. Vena contracta, yolluk geçidi ile topuk arasında örtüşme gibi bir orifisten geçen bir akım durumunda olduğu gibi, bir akışkanın akış hattı üzerinde yer alan ve akımın kesit çapının en dar olduğu noktadır.

Vena contracta’nın yükseklik (basınç) kaybı şöyle hesaplanabilir:

Burada:

Cc: Vena contracta katsayısı

Keskin orifis için tipik değer 0,64 olarak alınabilir.

3- Akış hattı yönündeki değişikliğin etkisi

Yükseklik (basınç) kaybını artırma yollarından biri, erimiş metal doğru yönde akmıyorken akış hattı yönünün değiştirilmesidir. Bunu, yolluk sistemini çapraz geçişli olarak tasarlamak suretiyle gerçekleştirebiliriz. Topuk, özellikle ilk başta yolluk sistemi boş iken ve erimiş metal aşağıya akarken hızın azaltılmasında bize yardımcı olur. Sözkonuzu üç şekilde, kayıpların yapılması ve hızın azaltılmasında topuk yararlıdır.

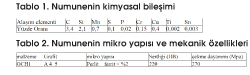

Deneysel

Uygulama testleri, kimyasal bileşimi ARL quantometresi ve mekanik özellikleri SANTAM cihazı tarafından tanımlanmış gri dökme demirden (GCH1) yapılmış içi dolu fren diski üzerinde yapılmıştır (Tablo 1 ve 2).

Dökümler dikey ayırma düzlemi ile Disamatik üretim hattı (DISA 240B) üzerinde yapılmıştır. Alaşımlar endüksiyon fırını kullanılarak eritilmiştir. Döküm işlemi sırasında, sıvı alaşıma sonradan-akış yöntemi kullanılarak aşılayıcı malzeme eklenmiştir. Aynı işlem koşullarını korumak için, tüm testler tek bir eritme işlemi sırasında yapılmıştır. Dökümlerde döküm kusurlarını araştırmak için, yolluk sisteminde farklı topuk boyut ve geometrilerinde 4 takım kalıp hazırlanmıştır.

Sıvı metalde akış sürecini ve türbülansları görüntülemek için, MAGMA yazılımı ile fren diski dökümü işleminin bilgisayar simülasyonu hazırlanmıştır. Seçilen araştırma yöntemi döküm sürecinin, özellikle akış uzunluğu, sıvı yönelme yönü, sıvı hızı ve türbülans gibi kalıp boşluğu doldurma işleminin akışkan mekaniği yönünden üç boyutlu görselinin alınmasına izin veriyordu.

Simülasyon yazılımı, yolluk sisteminde topuk tasarımının akışkan davranışı ve kalıntı gibi iç kusurlar üzerindeki etkisini doğrulamak için kullanılmıştı. Önerilen döküm işlemi ve kum kalıbın üç boyutlu modeli, CATIA sisteminde hazırlanmıştı. Somut geometriyi simülasyon yazılımına yükledikten sonra sonlu fark ağı oluşturuldu. Ardından, program veri tabanı kullanılarak süreç parametreleri, yani kalıp ve alaşım parametreleri girildi. Bunu uygulamalı testlerle eşleştirmek suretiyle kalıpta farklı kuyu yerleşimi için dört simülasyon modeli hazırlandı: topuk olmadan ve kalıp boşluğu yakınında benzer konumda üç farklı topuk durumu. Farklı durumlarda elde edilen sonuçlar gerçek döküm analizinin sonuçları ile karşılaştırıldı. Bu çalışmanın ana amacı, gerek kuramsal (MAGMA yazılımı simülasyonu) olarak ve gerekse deneysel (uygulama testi) olarak, iç kusurlar, özellikle kalıntı içermeyen bir parça elde edilmesidir.

Sonuçlar ve sonuç irdelemesi

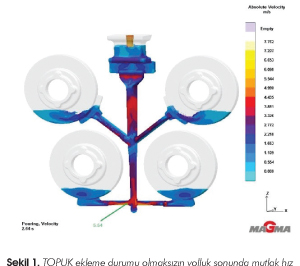

Şekil 1’de görüldüğü gibi, yolluk geçidini (dik yolluk) izleyen dikey yönde sıvı hızı hesaplanır. Bu bölge tüm parçalarda bir karşılaştırma kriteri olarak seçilmiştir. Bu bölgede sıvı hızı 5,54 m/s olup mevcut kuramlara göre çok yüksektir ve muhtemelen türbülans ve kalıntı oluşumunu şiddetlendirecektir [8].

Şekil 2 göz önüne alındığında, topuk kullanıldığı zaman, topuğun ardındaki bölgede hız 1,39 m/s’ye düşürülebilir ve bu da yolluk sisteminde iyileşme olduğuna işaret eder. Kuramsal araştırma sonucu soruşturmanın ortaya çıkarmış olduğu gibi, türbülans ve sıvı hızını azaltma yollarından biri eriyiğin gidiş yolunda sürtünme kayıplarını artırmaktır. Bu işlem, MAGMA yazılımında Akış Uzunluğu yöntemi kullanılarak gerçekleştirilebilir.

Bu şekle göre, topuktan sonra eriyiğin ilk noktaya kadar aldığı mesafe 840 mm olup, bu sistemin verimliliğini araştırıp diğer planlarla karşılaştırabiliriz.

Üçüncü şekilde, Topuk tasarımının bir sonucu olarak, yönelme yönü (akışkanın hareketi) tamamen dağılmıştır ve düzensiz hareket ve döndürme hareketleri (sıvıda meydana gelen türbülans hareketi) açıkça görülmektedir. Türbülansın neden olduğu kum kalıntıları da parçalarda görünür durumdadır. Yüksek hız ve eriyikteki türbülans nedeniyle, kalıp duvarı yıkanmıştır ve kalıntılar kalıp boşluğuna girecektir. Bu yüzden, topuğun tasarımının optimize edilmesi gereklidir.

Topuk tasarımının optimizasyonundan sonra, istenen bölgede eriyiğin hızı 1,2 m/s’ye düşürülmüştür ve bu da yolluk sistemindeki iyileşmeyi yansıtmaktadır. Yine MAGMA yazılımı kullanılarak, Akış Uzunluğu ölçülmüş ve 849 mm olduğu görülmüştür. Eriyiğin yol aldığı mesafedeki bu artış, eriyiğin hızındaki yavaşlamayı ve sürtünme kayıplarındaki artışı doğrulamaktadır.

Böylece, Şekil 3’e göre, topuğun yeniden tasarlanmasıyla, yönelme yönü, önceden modifiye edilmiş yönelmelere göre değiştirilmiş ve döndürme hareketleri (eriyikteki türbülans hareketi) de dramatik bir şekilde azaltılmıştır.

Ama MAGMA simülasyonunda görülmüştür ki, erimiş metalin topuk içinde döndürülmesi, uygulamada kum kalıntılarının oluşumunun nedeni olabilir. Aslında, hızın ve sürtünme kayıplarının azaltılması, kum kalıntılarının ortadan kaldırılması için yeterli değildir. Bu, mevcut kuramlarla uyum göstermektedir, çünkü bu kuramlara göre, yolluk sisteminde eriyiğin maksimum hızının 1 m/s’den az olması zorunludur, aksi durumda kum kalıntılarının artma olasılığı yükselir. Bu yüzden topuğun tasarımı yeniden revize edilmiştir.

Son durumda topuk, üçüncü duruma kıyasla yeniden modifiye edilmiştir ve eriyiğin hızı 1,04 m/s’ye düşürülmüştür. Şekil yolluk sisteminin modifikasyonunu göstermektedir. Yine, bölgede akış uzunluğu parametresi 870 mm olarak ölçülmüştür. Eriyik hareket mesafesindeki bu artış, eriyik hızının yavaşlamasını ve yükselen sürtünme kayıplarını doğrulamaktadır. Böylece, Şekil 4’e göre, topuk yeniden tasarlanmasıyla, yönelme yönü önceki modifiye edilmiş yönelmelere kıyasla en iyi durumdadır ve döndürme hareketleri (eriyikteki türbülans) önemli ölçüde düşürülmüştür, yani yönelmeler tamamen düzenlidir. MAGMA yazılımı ile simülasyonun sonuçları, bu durumda, dökümde kum kalıntıları gibi herhangi bir kusur bulunmadığını gösteren uygulama sonuçlarını doğrulamaktadır.

Sonuç:

• MAGMA yazılımı kullanılarak, döküm kalıbının doldurulması sırasında eriyik hızı, eriyik partikülleri tarafından alınan mesafe ve eriyik partiküllerinin yönelmeleri simüle edilmiştir.

• Yolluk sisteminde, topuk eklenmesiyle, sürtünme kayıplarındaki artış eriyiğin hızını düşürebilmekte ve eriyik partiküllerinin kalıp boşluğuna girmek için aldıkları mesafe artırılabilmektedir.

•Yolluk sistemine topuk eklenmesi, sadece dökümdeki kusurları sınırlamakla kalmamakta, ama ayrıca eriyiğin hızını da düşürmekte ve eriyik partiküllerinin kalıp boşluğuna girmek için kat ettikleri mesafe de artmaktadır, buna ek olarak eriyik partiküllerinin yönü de türbülansı ortadan kaldırmak ve kalıp boşluğuna ve döküme kum kalıntılarının girişini engellemek için modifiye edilmek zorundadır

Kaynaklar

1- S.K. Shaha and M.M. Haque, “Simulation of Heat Flow in Computational Method and Its Verification on the Structure and Property of Gray Cast Iron” (Hesaplamalı Yöntem ile Isı Akış Simülasyonu ve bunun Gri Dökme Demir Yapısı ve Özellikleri üzerinde Doğrulanması) American Journal of Applied Sciences 7 (6): 795-799, 2010

2- Marco Aloe, Fernandon Anton “modeling microstructure, mechanical properties and density variation of cast iron” (dökme demirin mikro yapı modellemesi, mekanik özellikleri ve yoğunluk değişimi) - esi group, İspanya

3- Carlos E. Esparza, NEMAK S.A. “Optimal Design of Gating Systems by Gradient Search Methods” (Eğim Arama Yöntemleri ile Yolluk Sistemlerinin Optimal Tasarımı) C.V. 2005

4- R. Hawranek, J. Lelito, J. S. Suchy, P. Zak “the simulation of a liquid cast iron flow through the gating system with filter” (filtreli yolluk sistemi üzerinden bir sıvı dökme demir akışının simülasyonu), archives of metallurgy and materials volume 54 2009 issue 2

5- “The influence of filter type and gating system design on the machinability of vertically parted grey iron castings” (Filtre türünün ve yolluk sistemi tasarımının dikey ayrımlı gri demir dökümlerin işlenebilirliği üzerindeki etkisi)

6- “The role of filtration in the design of concept gating systems for vertically parted moulds” (Dikey ayrımlı kalıplar için yolluk sistemleri konseptinin tasarımında filtrelemenin rolü)

7- V. L. Streeter, E. B. Wylie, “Fluid Mechanics” (Akışkanlar Mekaniği), WCB/McGraw Hill, 1998

8- DISA 240-B “Sand Moulding System” (Kum Kalıplama Sistemi) (Application Manual) Reg.

No. 10038041- Edition 07-07