Metin BULUT / BMS Bulut Makina bms@bulutmak.com

2.Bölüm

Özgeçmiş: Metin Bulut, 1978, YTÜ mezunu Mak. Müh. olup, yurdumuzda, sertlik ölçme cihazını ilk defa 1985 de, dizayn etmiş ve üretmiştir.1978-1986 arası, özel firmalarda kalite kontrol sorumlusu olarak çalıştıktan sonra,1985-1991 arasında çalıştığı özel bir firmada, sertlik ölçme cihazları üretimine ( hem kendi dizaynı olan, hem de Wolpert / Almanya lisans ile sertlik ölçme cihazları ) devam etmiştir.

Özgeçmiş: Metin Bulut, 1978, YTÜ mezunu Mak. Müh. olup, yurdumuzda, sertlik ölçme cihazını ilk defa 1985 de, dizayn etmiş ve üretmiştir.1978-1986 arası, özel firmalarda kalite kontrol sorumlusu olarak çalıştıktan sonra,1985-1991 arasında çalıştığı özel bir firmada, sertlik ölçme cihazları üretimine ( hem kendi dizaynı olan, hem de Wolpert / Almanya lisans ile sertlik ölçme cihazları ) devam etmiştir.

1991 da kurduğu, BMS BULUT MAKİNA şu ana kadar, birçok tip sertlik ölçme cihazlarını üretmiş olup, sektöründe bir ad olmuştur. Firma bünyesinde yapılan AR-GE çalışmaları ile değişik tiplerde sertlik ölçme cihazının, araştırma, geliştirme, üretimi, satışı yapılmış olup, şu ana kadar üretilen, 2.000 den fazla cihaz yerli ve yabancı piyasalarda sorunsuz çalışmaktadır.

2. DİNAMİK SERTLİK ÖLÇÜM METODLARI

2.1 Shore Scleroscope

Geri tepme sistemine göre çalışır. Bu sistemin kullanımı çok kolay ve basittir. Darbe probu belli bir mesafeye çıkarılarak kurulur. Dikey olarak malzeme üzerine yerleştirilir. Sonra kurulmuş bu mesafeden bırakılır, ardından prob test parçasının sertliğine göre, tepki alarak belli bir mesafede durur.( sert parçalarda, yumuşaklara göre daha yüksekte ) Bulunan değerin karşılığı, sertlik çevirim tablolarından diğer test metodlarına çevrilir. LEEB sisteminin ilk versiyonuna benzeyen bu metod, geçmişte, sıkça kullanılırdı. Ama gerek ölçüm hassasiyetinin ve izlenebilirliğinin çok düşük olması yüzünden, diğer tipi cihazlarla karşılaştırıldığında günümüzde tercih edilmemesine rağmen, ucuz olmasında dolayı halen üretimi ve kullanımı devam etmektedir.

Avantajları:

a) Geri tepme sistemine göre çalıştığı için, malzeme üzerinde gözle kolayca gözüken iz bırakmaz.

b) Test çok basit ve kolaydır.

c) Büyük kütleli parçalarda herhangi bir yüzey hazırlanmasına gerek olmadan test yapılabilir.

Dezavantajları:

a) Yumuşak parçalar (demir dışı metaller veya sertleştirilmemiş çelikler) de darbe probu yeterli mesafeye çıkmayacağı için, bu tür malzemelerde uygun değildir

b) Küçük parçalarda, yeterli büyüklükte kütle olmadığı için uygun değildir.

c) Ayrıca, düzgün bir fikstüre oturtulmadığı sürece, yeterli bir yüzey ve şekle sahip olamayan parçalarda da tavsiye edilmez.

2.2 LEEB sertlik ölçme metodu.( ASTM A956)

Leeb Sertlik ölçme sistemi, 1975 de İsviçre de Leeb ve Barndestini tarafından geliştirilmiştir.

Günümüzde kullanılan portatif sertlik ölçme cihazlarının çoğunluğu bu sisteme göre çalışır. Uygun şartlarda kullanıldığında (malzeme seçimi, parçanın kesiti ve ağırlığı, test yüzeyi düzgünlüğü ve pürüzlülüğü dikkate alınarak) günümüzde en çok kullanılan portatif cihaz tipidir.

İçinde mıknatıs bulunan, darbe probu, belli bir mesafeden, yay baskısı ile parça üzerine fırlatılır. Parça üzerine değen prob, parçanın sertliğine göre (sert parçalar da daha hızlı), geri döner. (rebund) Geri dönüşü anında, prob bobin içinden geçerken, geçiş zaman süresine göre bobinin indüktansını değiştirir. Bu değer elektronik sistemce algılanarak, HL (Hardness Leeb-Leeb Sertliği) ne çevrilir.

Her malzemeye göre, bulunan HL değerinden, diğer sertlik ölçüm metodlarına (HR, HB, HV gibi) çevirimlerde dikkat edilmesi gereken, cihazın menüsünde, testi yapılacak parçanın malzemesinin tanımlanmasıdır. Bu yoksa sonuçlar doğru olmaz.

Malzeme tiplerine, sertlik derinliğine, parça ebadına bağlı olarak çeşitli tip darbe probları geliştirilmiştir.

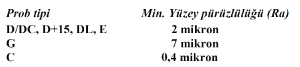

Aşağıdaki tabloda prob tipine bağlı olarak, testi yapılacak parçanın yüzeyinde ağlanması gereken pürüzlülük değerleri belirtilmiştir.,

Eğer testi yapılacak parçanın ağırlığı 5 kg’dan fazla ise herhangi bir support gerekmez. Ağırlığı 2-5 kg arasındaki parçalar için, parçaların darbe gücünden dolayı eğilmemeleri veya oynamamaları için, bir support üzerine yerleştirilmesi gerekir. Ağırlıkları 2 kg’dan az olan parçalar, min.5 kg ağırlığındaki bir support üzerine özel bir pasta ile yapıştırılmaları gerekir.

Yapıştırılmada dikkat edilecek hususlar şunlardır.

•Test parçası ve support yüzeyi düz, taşlanmış ve paralel olmalıdır.

•Parça test yüzeyinin, support ile temas edecek yüzeyine ince pasta sürülmelidir.

•Test parçası, support üstünde, bastırılarak hareket ettirilmeli ve pastanın iyice yapışması sağlanmalıdır.

•Prob darbe yönü, yapıştırma yüzeyine dik olmalıdır.

•Aşağıdaki tabloda prob tipine bağlı olarak, testi yapılacak parçaların minimum kalınlıkları belirtilmiştir.

2.2.1 Prob Şematik Görünümü

1. Yükleme borusu

2. Kılavuz borusu

3. Bobin

4. Test butonu

5. Kutuplu bobin bağlantı kablosu

6. Büyük support

6. a-Küçük support

7. Darbe prob gövdesi

8. Test bilyası

9. Darbe yayı

10. Yükleme yayı

11. Darbe probu tutma mekanizması

12. Test parçası

2.2.3 Prob Tipleri ve Özellikleri

D : Standart prob, genellikle bütün malzemelerde kullanılabilir.

DC : Çok kısa prob, silindir veya boru iç yüzeylerinde, D tipi gibi malzemelerde

D+15 : İnce prob, kanallarda veya yarıklarda

DL : Çok ince prob, noktasal ölçümlerde, örneğin dişli yüzeyleri

C : Azaltılmış darbe enerjili, yüzey sertleştirilmesi yapılmış (min.0,2mm) veya ince parçalarda

E : Sentetik elmas uç(5000 HV),Çok yüksek sertlikteki parçalarda, örneğin Wolfram karbür veya 1200HV ye kadar olan parçalarda.

G : Büyük dökme demir(pik, sfero veya çelik döküm) veya çelik dövme (hassas pürüzlülüğü istenmeyen) parçalarda.

2.3 SHORE SERTLİK ÖLÇÜM METODLARI (Durameter)

DIN 53505, ISO 7619, ISO 868, ASTM D 2240

2.3.1 Shore (Durameter) Sertlik Ölçüm metodu

1920 de Durameter adıyla, Albert F. Shore tarafından geliştirilmiştir. Lastikler, polimerler, elastomerler de kullanılır.

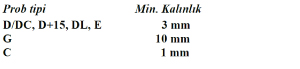

En çok kullanılan metodlar Shore A ve D metodlarıdır. Shore A, yumuşak lastikler ve plastikler için, Shore D sertlik lastik ve plastikler için kullanılır. ASTM D2240-00 de bu metod, A, B, C, D, DO, E, M, O, OO,

OOO, OOO-S, ve R olarak toplam 12 metoda ayrılır. Her bir metod da, yumuşaktan serte doğru giden 0 ila 100 arasında değerler vardır.

Sertlik değeri, malzeme üzerinde 15 saniye süreyle uygulandıktan sonra ucun dalma derinliğine bağlıdır. Uç malzemeye 2.54 mm ( 0.100 inç) veya daha fazla dalma durumunda, durometre için bu ölçek için 0’dır. Hiç dalmazsa, o zaman durometre bu ölçek için 100’dür.

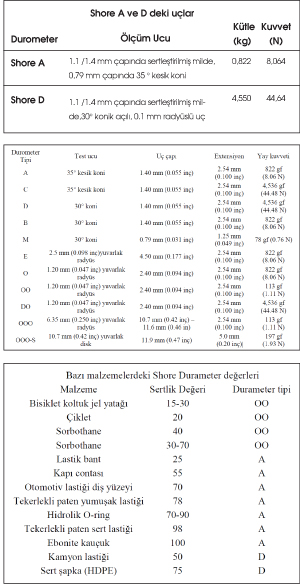

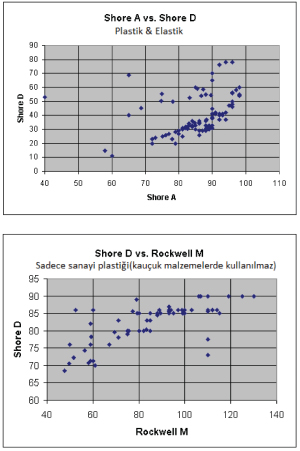

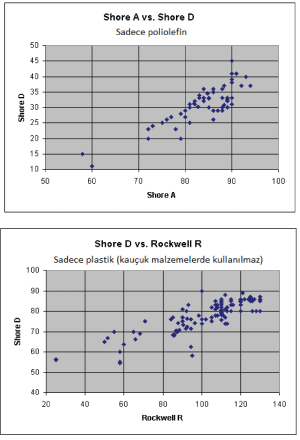

Belli malzemelerde ki Shore Ave D çevirimleri ile Shore D’ nin HRM ve HRR metodları arasındaki çevirimler aşağıdaki tablolardan görülebilir.

3. SERTLİK ÖLÇME CİHAZLARI

Sertlik ölçme cihazları genel olarak 2 bölüme ayrılırlar.

3.1 Masa Tipi Sertlik Ölçme Cihazları

3.2 Portatif Sertlik Ölçme Cihazları

3.1 Masa Tipi Sertlik Ölçme Cihazları

Masa tipi sertlik ölçme cihazları, yük uygulama sistemlerine göre aşağıdaki guruplara ayrılabilir.

1) Test yükünü yay etkisiyle yapan cihazlar

2) Yüklerin hidrolik baskı ile elde edildiği cihazlar

3) Ölü ağırlık sistemine göre (dead weight) hidrolik çalışan cihazlar

4) Ölü ağırlık sistemine göre (dead weight) motorlu çalışan cihazlar

5) Yük hücreli (load cell-closed loop) çalışan cihazlar

3.1.1 Test yükünü yay etkisiyle yapan cihazlar

Üretim maliyetinin az olması nedeniyle en ucuz tip cihazlardır. Yanlız, yay kuvvetinin zaman içinde bozulması, yük kalibrasyonundaki tekrarlanabilirliğinin ve izlenebilirliğinin az olması yüzünden tercih edilmezler. Buna rağmen, darbeli ortamlardan, diğer tip cihazlardan daha az etkilenirler.

3.1.2 Yüklerin hidrolik baskı ile elde edildiği cihazlar

Daha çok, yüksek kapasiteli (1000-3000 kg arasında) Brinell cihazlarında kullanılır.

Sabit olarak cihaza yerleştirilen hidrolik pompanın verdiği basıncın, sadece sabit bir test yüküne ayarlanması sistemine göre çalışırlar. Pahalı ve üreticisinin çok az olduğu bu tip cihazların üretimi şu anda çok azalmıştır.

3.1.3 Ölü ağırlık sistemine göre (dead weight) hidrolik çalışan cihazlar

Ölü ağırlıkların kütle değeri değişmediği için, yük kalibrasyonu zaman içinde, normal şartlarda bozulmaz ve test yükünün tekrarlanabilirliği ve izlenebilirliği yüksektir.

Hidrolik sistemin buradaki görevi, test hızının ayarını sağlamaktır. Yanlız, kullanılan hidrolik yağın viskozitesinin, iklim şartlarına göre değişebilmesi (yazın hızlanma, kışın yavaşlama), bu tip cihazların en önemli dezavantajıdır. Dünyada üretilen sertlik ölçme cihazlarının çoğunluğu bu sisteme göre çalışır. Bulut Makine’ nin ürettiği, BMS 201-R, BMS 200-RB, DIGIROCK-RB, DIGIROCK-RBOV gibi cihazlar bu sisteme göre çalışırlar.