Production Of Titanium Alloys By Electron Beam Melting

Arş.Gör.Yük.Müh.Gözde Sultan ALTUĞ

Gedik Üniversitesi

Mühendislik Fakültesi

Metalurji ve Malzeme Mühendisliği Bölümü

gozde.altug@gedik.edu.tr

Doç. Dr. H. Özkan GÜLSOY

Marmara Üniversitesi

Teknoloji Fakültesi

Metalurji ve Malzeme Mühendisliği Bölümü

ogulsoy@marmara.edu.tr

Özet

Son yıllarda üstün fiziksel ve mekanik özelliklere sahip olan titanyum ve titanyum alaşımlarının medikal uygulamalar, kimyasal prosesler, spor malzemeleri, deniz ve havacılık uygulamalarında yapısal malzeme olarak kullanımı önem kazanmıştır. Diğer alaşımlarda olduğu gibi titanyum alaşımlarında da performans gereksinimleri, tasarım kriterleri ve kullanım alanları üretim yöntemini ve maliyetini belirleyen en önemli parametrelerdir. Örneğin döküm, dövme ve mekanik işleme yıllardır kullanılan geleneksel üretim yöntemlerindendir. Bu yöntemler çoğu alaşımın üretimi için oldukça ideal olmasına rağmen donanım, malzeme ve işçilik giderlerinin fazla olması nedeniyle titanyum gibi yüksek performanslı alaşımların üretiminde yetersiz kalmaktadır. Titanyum alaşımları, düşük termal iletkenlikleri ve oksijene olan reaktiviteleri nedeniyle döküm ve mekanik işleme yöntemiyle üretimi zor olan bir alaşım grubudur. Bu nedenle titanyum ve titanyum alaşımlarının daha verimli bir şekilde üretilmesi için farklı yöntemleri içeren, ilave işlem maliyetini azaltan katmanlı üretim teknolojileri geliştirilmektedir [1-3].

Abstract

In recent years, titanium and titanium alloys which have superior physical and mechanical properties has gained importance to use as structural materials for medical applications, chemical processes, sporting goods, marine and aerospace applications. For titanium alloys performance requirements, design criteria, method of usage and cost of production are the most important parameters as same as other alloys. For example, casting, forging and machining is one of the traditional production methods used for years. Although these methods are quite ideal for the production, because of high equipment, material and labor costs, these are insufficient in the production of high performance materials such as titanium alloys. Due to low thermal conductivity and oxygen reactivity, it is difficult to manufacture titanium alloys by means of casting and machining. For that reason, to produce titanium and titanium alloys more efficiently, Layered Manufacturing Technologies which include different methods and reduces cost of additional processing being developed [1-3].

1. Giriş

Katmanlı üretim teknolojileri, 3D CAD bilgisayar destekli modeline bağlı olarak ince tabakalar halinde malzemenin üst üste biriktirme yöntemi ile nihai ürünün tek kademede üretimine imkân sağlamaktadır. Yöntemin temel prensibi, ince toz katmanı üzerine belirli bölgelerde enerji kaynağının odaklanmasıdır. Enerji kaynağı lazer, elektron demeti ya da üretilecek polimerin cinsine bağlı olarak basit bir ışık kaynağı olabilmektedir. Bu yöntemde elektron demeti ile enerji girişi, tozların substrat tabakasına ve farklı toz katmanlarının birbirine kaynaklanmasını sağlamak amacıyla yeterince yüksek olmalıdır. Son yıllarda yüksek güce sahip lazer uygulamalarının sisteme ilave edilmesiyle metalik ve seramik malzemelerin hızlı prototipleme ile üretimi de gerçekleştirilmeye başlanmıştır. Bu gelişme, Lazer Demeti ile Ergitme (SLM) ve Elektron Demeti ile Ergitme (EBM) yöntemlerinin katmanlı üretim teknolojilerine katılmasını sağlamıştır. Elektron demeti ile ergitme yöntemi (EBM), metal tozlarının yüksek enerjili elektron demeti ile ergitilerek tam yoğunluklu, malzemenin etkin kullanıldığı ve benzersiz şekilli parçaların üretildiği bir katmanlı üretim teknolojisidir [1,4]. Özellikle kompleks, çok fonksiyonlu, monolitik bileşenli yapıların bu teknoloji ile üretilmesi önemli avantajlar sunmaktadır. Örneğin; dövme ile üretilen biyomedikal parçaların yüzeyinde püskürtme veya sinterleme prosesleri ile gözenekler oluşturulabilirken, geleneksel işleme yöntemleri ile monolitik bir yapının bir parçası olarak çeşitli köpük ya da kafes yapılı bileşenleri oluşturmak imkansızdır. Benzer şekilde kafes ve köpük metal yapıları havacılık ve otomotivde ısı değiştiriciler, ses, titreşim ve darbe sönümleme uygulamalarında kullanılmaktadır [5].

2.1. Elektron Demeti ile Ergitme Yöntemi

Hızlı prototipleme prosesi geliştirilmeden önce elektron demeti; yüksek saflıkta metal ergitme, kaynak, litografi, sterilizasyon, yüksek enerjili ışın uygulamaları ve kaplama gibi birçok alanda kullanılmaktaydı. Bu konuda ilk çalışmalar Ralf ve OveLarson’un bir hızlı prototipleme cihazını icat etmeleri ve 1993 yılında metal tozlarının elektron demeti kullanılarak katmanlar halinde kaynaklanmalarını sağlayan patentin kabulü ile başlamıştır. Daha sonra İsveç Chalmers Üniversitesi ve Arcam AB firması, elektron demeti ergitme teknolojisi konusunda ortaklaşa yeni çalışmalar gerçekleştirmiştir. Firma “CAD to Metal” adı ile 4.8 kW güce sahip elektron demet tabancasının bulunduğu, elektronların kinetik enerjisi ile metal tozlarının ergitildiği cihazını pazara sunmuştur [1,6].

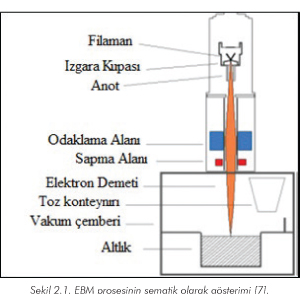

Diğer hızlı prototipleme yöntemleri ile benzer olarak elektron demet ergitme yönteminde üç boyutlu parçalar, özel yazılımlar kullanılarak iki boyutlu düzlemlere aktarılmaktadır. Şekil 2.1’de görüleceği üzere cihazda elektron demet tabancası, vakum çemberinin en üst noktasında bulunmakta; katot, anot ve elektromanyetik odaklama ünitelerinden oluşmaktadır. Sistemin çalışması bir elektron demetinin filamandan gönderilmesiyle başlar. Demetleri kontrol etmek ve taramak için bir dizi bobin kullanılır. Elektronların katot ve anot arasında hızlandırılmasıyla, tozların ergimesi için gerekli enerji üretilmektedir. Elektron tabancası ve toz yatağı bir vakum sistemi içinde bulunmakta, bu sayede son derece temiz ve kontaminasyonlardan uzak bir ortam sağlanmaktadır. Elektron demeti ile her bir tabakanın ergimesi kendi içinde çok adımlı bir işlemdir. Filamandan saçılan elektronlar manyetik alanın etkisi altında katmanların oluşturulacağı altlığa doğru hızlandırılırlar. Öncelikle gelen elektron demeti ile altlık görevi görecek başlangıç plakası hızlıca taranarak ısıtılır. Belirli bölgelerde demetin odaklanması 1000 m/s tarama hızına ulaşmaktadır. Başlangıç plakası görevi gören çelik bir platform üzerine 45-100 µm boyutlarında küresel metal tozlarını göndererek ilk katmanın oluşmasıyla EBM süreci başlar. Hızlandırılan elektron demeti ile sırasıyla bir katman taranarak ergitildikten sonra, belirlenen kalınlıkta ikinci katmanı oluşturmak üzere yeni tozlar gönderilmektedir. Tozların önceki katmanlara düşük ısıl gerilimle eklenmesini ve sinterlenmesini sağlamak amacıyla katmanlar arasında ön ısıtma yapılmaktadır. Bir katmanın ergitilmesinden sonra diğer katmanı oluşturmak üzere yeni metal tozları ilave edilir ve bu şekilde CAD tasarımına bağlı olarak nihai parça inşa edilene kadar döngü devam eder. Hazne içerisinde ergimeyen metal tozları, parçalara desteklendirici görevi görürler ve katılaşma sonrasında kolayca sistemden ayrılarak sonraki parçanın üretiminde tekrar kullanılırlar [1,7-9].

EBM sistemlerinde üretilecek parça özellikleri farklı prosesleme parametreleri ile kontrol edilmekte ve istenen bölgelerde gözenekli yapılar oluşturulabilmektedir. Proses; tarama, ön ısıtma, ısıtma ve ergime aşamalarından oluşmaktadır. Ön ısıtma aşaması, yeni beslenen tozların önceki katmana bağlanmasını sağlamak; elektriksel ve ısıl iletkenlik özelliklerini arttırmak için önemlidir. Düşük güçte ve düşük hızda demet tarama işlemi ile partiküller hafifçe sinterlenerek 0,07-0,25 mm kalınlıkta tabakalar şeklinde ergimektedir. Sinterleme işleminin arttırılmasıyla birlikte alt bölgelerde biriken tozlar, parçanın inşası için görünmez destek görevi görürler. Tarama hızı, güç ayarları, hazne özellikleri ve ısıtma parametreleri, EBM kontrol sisteminde değiştirilebilir özelliklerdir. İşlemin yüksek sıcaklıkta gerçekleşmesi soğutma ergiyik havuzu ve önceden katılaşan tabakalar arasında kalıntı gerilimin oluşmasını önler. Uygulanan vakum, çemberde 10-4 mbar ve elektron demet tabancasında 10-6 mbar’dır [10]. EBM sisteminde proses parametrelerinin kontrolü, lazer sistemleri ile benzerlik gösterir. Proses parametreleri optimize edildikten sonra farklı metal tozlarının cihazda kullanımı mümkün olmaktadır. Toz boyutu, iletkenlik ve buharlaşma, toz seçiminde önemli faktörlerdir. 2003 yılında ARCAM firması tarafından EBM cihazı yapıldığında sadece H13 takım çeliği üretilebiliyordu. Daha sonra ARCAM EBM sistemi ile üretilen Ti-6Al-4V, Ti-6Al-4V ELI ve CoCrMo alaşımları pazara sunulmuştur [6].

Vakum altında elektron demeti ile ergitmenin lazer sistemlerine göre yüksek güç verimliliği, üstün malzeme özellikleri gibi birçok avantajı bulunmaktadır. Elektron demet kontrol sistemi, lazer tabanlı kontrol sistemlerindeki gibi herhangi bir optik ya da hareketli yansıtıcılar içermez. Ayrıca lazer kullanılan sistemlerde maksimum verimi elde edebilmek için, farklı malzemelere uygun dalga boylarının eşleştirilmesi gereklidir. Elektron demet sistemlerinde dar bir ışın ile çok yüksek enerji seviyelerine ulaşılabilirken, lazer sistemlerinde fazla yansıtma nedeniyle güç verimliliği azalmaktadır. EBM yönteminde demetin saptırılması için parçaların hareket ettirilmesi gerekmez, bu sayede yüksek tarama ve üretim hızlarına ulaşılır [1,11]. Lazer ömrü sınırlı iken, elektron demetinin filaman maliyeti dışında kullanım sürecinde bir kısıtlama bulunmamaktadır. EBM yönteminin dezavantajı başlangıç yatırım maliyetinin yüksek olması ve operasyon sırasında X-ışınları üretmesidir. Üretim sürecinde vakum olması sistemin maliyetini arttıran bir etkendir, fakat titanyum gibi reaktif metaller sadece vakum altında ergitilebilir. Sistemdeki vakum deposu aynı zamanda zararlı gama ışınlarını önlemek için tasarlanmıştır ve prosesleme esnasında makinede kullanılmayan tozların oksidasyonunu da engeller [6].

Vakum altında elektron demeti ile ergitmenin lazer sistemlerine göre yüksek güç verimliliği, üstün malzeme özellikleri gibi birçok avantajı bulunmaktadır. Elektron demet kontrol sistemi, lazer tabanlı kontrol sistemlerindeki gibi herhangi bir optik ya da hareketli yansıtıcılar içermez. Ayrıca lazer kullanılan sistemlerde maksimum verimi elde edebilmek için, farklı malzemelere uygun dalga boylarının eşleştirilmesi gereklidir. Elektron demet sistemlerinde dar bir ışın ile çok yüksek enerji seviyelerine ulaşılabilirken, lazer sistemlerinde fazla yansıtma nedeniyle güç verimliliği azalmaktadır. EBM yönteminde demetin saptırılması için parçaların hareket ettirilmesi gerekmez, bu sayede yüksek tarama ve üretim hızlarına ulaşılır [1,11]. Lazer ömrü sınırlı iken, elektron demetinin filaman maliyeti dışında kullanım sürecinde bir kısıtlama bulunmamaktadır. EBM yönteminin dezavantajı başlangıç yatırım maliyetinin yüksek olması ve operasyon sırasında X-ışınları üretmesidir. Üretim sürecinde vakum olması sistemin maliyetini arttıran bir etkendir, fakat titanyum gibi reaktif metaller sadece vakum altında ergitilebilir. Sistemdeki vakum deposu aynı zamanda zararlı gama ışınlarını önlemek için tasarlanmıştır ve prosesleme esnasında makinede kullanılmayan tozların oksidasyonunu da engeller [6].

2.2. Titanyum Alaşımlarının EBM Yöntemi ile Üretilmesi

Titanyum alaşımları korozyon, hafiflik ve özellikle mukavemet/ağırlık oranının yüksek olmasının istendiği havacılık ve implant gibi yapısal sistemlerde geniş bir uygulama alanına sahiptir. Buna rağmen mekanik işleme, döküm ve kaynak yöntemleri ile üretimi zordur. Nihai parça üretimine imkan sağlayan döküm ve toz metalürjisi yöntemlerinde parça boyutuna bağlı olarak sonraki ısıl işlem uygulamaları için bir sınırlama bulunmaktadır. Toz metalürjisi yönteminde alaşım mikroyapıları başlangıç toz boyutu, sıkıştırma oranı ve sinterleme süreçlerine bağlıdır. Titanyum alaşımlarında porozite, parçanın yorulma ve kırılma özelliklerine direkt etki ettiği için yoğunluk kritik bir özelliktir ve tam yoğunluklu parçaların üretimi arzu edilmektedir. Elektron demeti ergitme yöntemi özellikle titanyum alaşımları için, geleneksel yöntemlerde karşılaşılan zaman, maliyet ve işleme zorluklarını elimine eden; fonksiyonel teste girebilecek şekilde parçanın tek kademede nihai şeklinde üretilmesini sağlayan “Rönesans” olarak nitelendirilen bir yöntemdir. EBM ile % 100 yoğunlukta parçalar üretilmekte ve ikinci bir işleme gerek duyulmamaktadır. Fakat istenildiği durumlarda HIP (sıcak izostatik presleme) işlemi yapılarak parçanın fiziksel ve mekanik özellikleri geliştirilebilmektedir. Boeing gibi havacılık şirketleri tozların geri kullanımının sağlanarak üretim maliyetlerinin düşürüldüğü, mukavemeti yüksek ve hafif, özel tasarım, 200 x 200 x 180 mm boyutlarındaki titanyum alaşımı uçak parçalarının imalatında EBM yöntemini kullanmaktadır. EBM yöntemi ile NASA Glenn Araştırma Merkezi’nde rejeneratif soğutmalı roket motorlarında kullanılmak üzere GRCop-84 malzemesi üretilmiştir [3,12].

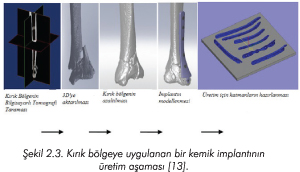

Diğer bir önemli husus, EBM yöntemi ile özel tasarlanmış biyouyumluluğu yüksek medikal ve dental implantların üretiminin mümkün olmasıdır. Yapılan çalışmalara göre her yıl 500,000 Amerikalı kalça ve diz implantı ile ilgili cerrahi operasyon görmektedir. Temel problem, kişilerin fizyolojik yapılarının farklı olması ve piyasada üretilen standart implantların vücutta tam uyumu sağlanamadığı için fonksiyonelliğinin ve kullanım ömrünün düşük olmasıdır. North Caroline State Üniversitesi’nde hastanın Bilgisayarlı Tomografi taraması CAD modele dönüştürülerek kişiye özel implantlar tasarlama çalışmaları yapılmıştır. Bu yöntem, özel diz implantları ve kemik plakalarının üretiminde kullanılmıştır. Kemik plakalar, hastaya özel görüntü verileri ile tasarlanmış; EBM yöntemi kullanılarak imal edilmiş ve yüzey tamamlama işlemi ile kullanıma hazır hale getirilmiştir [6,11].

Şekil 2.3, kırık bölgeye uygulanan bir kemik implantının üretim aşamasını şematik olarak göstermektedir [13].

Şekil 2.3, kırık bölgeye uygulanan bir kemik implantının üretim aşamasını şematik olarak göstermektedir [13].

Bu yöntemle ayrıca kısmi gözeneklere sahip kafes kaplı metalik implantların üretimi de gerçekleştirilmiştir. Proses parametrelerinin değiştirilmesi ile yeni malzemelerin geliştirilmesi mümkün olmaktadır Birbirine bağlı gözeneklerden oluşan hücresel Ti-6Al-4V alaşımları kemik büyümesi için uygun yapılardır. Bu yöntemle % 85 oranında gözenek içeren implant üretimi mümkün olmaktadır. Hücresel yapıların mekanik özellikleri insan kemiğine benzediği için gerinim etkileri en aza inmektedir. Gözenekler yüzey modifikasyonunu geliştirmekte ve implantın çevre atmosferle uyumunu arttırarak uzun süre kararlı olmasını sağlamaktadır [14,15]. Gözenekli implantlar özellikle iskelet hasarlarında (kafatasında, eklem bölgelerinde vs.) kullanılmaktadır. İmplant üzerinde kemik hücrelerinin büyümesini ve biyouyumluluğu sağlayabilmek için gözenek boyutunun 100 μm’den küçük olması gerekmektedir [16]. Lazer temelli metal ergitme sistemlerinin aksine EBM sisteminde inert gaz yerine vakum kullanılması ergime esnasında titanyum alaşımlarının çevre atmosfer ile kimyasal reaksiyona girmesini önler. Bu şekilde, özellikle Titanyum bazlı implantların üretimi esnasında O, N ve H gibi elementlerin kontrol edilmesi önemli avantajlar sağlamaktadır [8,17].

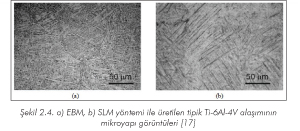

Titanyum alaşımlarından Ti-6Al-4V; 4,43 g/cm3 yoğunluğa, 200 MPa/g/cm3 mukavemet ve 1650 oC ergime sıcaklığına sahip popüler bir alaşım grubudur. Oda sıcaklığında saf titanyumun mikroyapısı % 100 alfa fazından oluşmaktadır. Alüminyum ve vanadyum gibi alaşım elementleri ilave edildiğinde tane sınırlarında beta fazı oluşmaya başlamaktadır. Titanyuma ilave edilen Al ve V elementleri, α (hmk) β (ymk) faz geçiş sıcaklığını 885 oC’den 995 oC’ye çıkarmaktadır. Ti6Al4V alaşımlarına uygulanan termomekanik işlem, nihai mikroyapıdaki β faz oranını etkileyen bir husustur. Artan proses sıcaklığı β faz oranını arttırmakta ve β fazının deformasyonu martenzit oluşumuna neden olmaktadır (α’). EBM yöntemi ile üretilen Ti6Al4V alaşımlarının katılaşma sırasındaki tane büyümesi ve mikroyapı özellikleri SLM yöntemine göre farklılık göstermektedir. SLM yöntemi ile α’ martenzitik ya da α/α’ mikroyapıları oluşurken, EBM yöntemi ile üretilen alaşımlarda birincil α fazını çevreleyen β fazı gözlenmektedir (Şekil 2.4). Birincil α fazının içinde bulunan dislokasyonlar katılaşmanın başladığını göstermekte ve termal gerilmelere neden olmaktadır. Döküm yöntemiyle üretilen Ti-6Al-4V alaşımının mikroyapısı tipik lameller şeklinde α kristalleri içeren α fazından oluşurken, dövme uygulanmış alaşımın mikroyapısında ise hafifçe yönlenmiş taneler bulunmaktadır. EBM yöntemiyle üretilen alaşım yapılarında süreksizliklerden uzak katı lamelar α/β yapıları gözlenmektedir. Döküm yapısında 333 HV sertlik elde edilirken, alaşım EBM ile üretildiğinde sertlik değeri 369 HV’ye ulaşmaktadır [12, 18-21].

Sonuçlar ve Değerlendirme

Elektron ve protonlardan oluşan yüklü parçacık demeti, tıp alanından endüstriye; savunma sanayisinden temel araştırmalara kadar her alanda kullanım alanı bulan mükemmel bir araçtır. Elektron hızlandırıcısının kullanım alanlarından birisi; malzeme biliminde, ham madde olarak kullanılan metal tozlarını elektron demetiyle ergitip birleştirerek çok sağlam, boşluksuz parçalar üretilmesini sağlayan elektron demeti ile ergitme yöntemidir. Elektron demeti ergitme (EBM) yöntemi, son birkaç yıldır özellikle medikal ve havacılık alanında uygulamalar gerçekleştirilen, yeni ve gelişime açık bir teknolojidir. Titanyum alaşımlarının üretiminde EBM yönteminin kullanılması fiziksel ve mekanik özellikleri geliştirmekte, üretim süresini kısaltmakta ve maliyeti önemli ölçüde düşürmektedir.

Elektron ve protonlardan oluşan yüklü parçacık demeti, tıp alanından endüstriye; savunma sanayisinden temel araştırmalara kadar her alanda kullanım alanı bulan mükemmel bir araçtır. Elektron hızlandırıcısının kullanım alanlarından birisi; malzeme biliminde, ham madde olarak kullanılan metal tozlarını elektron demetiyle ergitip birleştirerek çok sağlam, boşluksuz parçalar üretilmesini sağlayan elektron demeti ile ergitme yöntemidir. Elektron demeti ergitme (EBM) yöntemi, son birkaç yıldır özellikle medikal ve havacılık alanında uygulamalar gerçekleştirilen, yeni ve gelişime açık bir teknolojidir. Titanyum alaşımlarının üretiminde EBM yönteminin kullanılması fiziksel ve mekanik özellikleri geliştirmekte, üretim süresini kısaltmakta ve maliyeti önemli ölçüde düşürmektedir.

Türkiye, Avrupa Birliği’ne giriş sürecinde sağlık politikalarında yapmış olduğu revizyon sonucunda hızla gelişen dinamik bir medikal cihaz pazarına sahiptir. Türkiye medikal ürün pazarında implant ürünleri pazarın % 23,8 ini oluşturmaktadır. Ülkemiz, medikal ürünler sektöründe düşük teknolojik üretim ve yetersiz Ar-Ge yapısı nedeniyle % 85 oranında dışa bağımlı bir yapıdadır. İleriye yönelik olarak, EBM teknolojisinin ülkemiz sanayisine kazandırılması; kompleks şekilli, poroz implantların yanısıra kişiye özel hastanın fizyolojisine uygun implant üretiminin düşük maliyet ile gerçekleştirilebilmesini sağlayacaktır. Bununla birlikte, havacılık ve savunma sanayiinde stratejik önem taşıyan parçalar, tek kademede, ilave işlem gerektirmeden nihai ölçüde üretilebilecektir.

Kaynaklar

[1] Karlsson J., Anders S., Engqvist H., Lausmaa J., Characterization and comparison of materials produced by Electron Beam Melting (EBM) of two different Ti–6Al–4V powder fractions, Journal of Materials Processing Technology, 2013, 213, 2109– 2118.

[2] Murr L. E., Gaytan S. M., Medina F., Martinez E., Martinez J. L., Hernandez D. H., Machado B. I., Ramirez D. A., Wicker R. B., Characterization of Ti–6Al–4V open cellular foams fabricated by additive manufacturing using electron beam melting, Materials Science and Engineering A, 2010, 527, 1861-1868.

[3] Hiemenz J., EBM offers a new alternative for producing titanium parts and prototypes, Time-Compression Technologies, May-June, 2006, 16-20.

[4] Loeber L.,Biamino S., Ackelid U., Sabbadini S., Epicoco P., Fino P., Eckert J., Comparison of selective laser and electron beam melted titanium aluminides, 547-556.

[5] Murr L. E., Gaytan S. M., Medina F., Martinez E., Hernandez D. H., Martinez L., Lopez M. I., Wicker R. B., Collins S., Effect of build parameters and build geometries on residual microstructures and mechanical properties of Ti–6Al–4V components built by Electron Beam Meltıng (EBM), 374-397.

[6] Cansizoglu O., Mesh structures with tailored properties and applications in hip stems, Thesis of Degree of Doctor of Philosophy, North Carolina State University, 2008.

[7] Wooten J., Dennies P. D., Electron Beam Melting Manufacturing for Production Hardware, SAE International, 2008.

[8] Christensen A., Lippincott A., Kircher R., Qualification of Electron Beam Melted (EBM) Ti6Al4V-ELI for orthopaedic implant applications, Medical Modelling LLC, 2007, 1-7.

[9] Safdar A.,A Study on Electron Beam Melted Ti-6Al-4V, Elsevier Inc., 2011.

[10] Mazzoli A.,Germani M., Raffaeli R., Direct fabrication through electron beam melting technology of custom cranial implants designed in a PHANToM-based haptic environment, Materials and Design, 2009, 30, 3186-3192.

[11] Larsson M., Lindle U., Harryson O., Rapid Manufacturing with Electron Beam Melting (EBM) – A manufacturing revolution?, 433-438.

[12] Murr L. E, Quinones S. A., Gaytan S. M., Lopez M. I., Rodela A., Martinez E. Y., Hernandez D. H., Martinez E., Medina F., Wicker R. B., Microstructure and mechanical behavior of Ti–6Al–4V produced by rapid-layer manufacturing, for biomedical applications, Journal of the Mechanical Behaviour of Biomedical Materials, 2009, 2, 20-32.

[13] Cronskär M., The use of additive manufacturing in the custom design of orthopedic implants, Thesis for the degree of Licentiate of Technology, Mid Sweden University, Sweden, 2011.

[14] Heinl P., Müller L., Körner C., Singer R. F., Müller F. A., Cellular Ti–6Al–4V structures with interconnected macro porosity for bone implants fabricated by selective electron beam melting, Acta Biomaterialia, 2008, 4, 1536-1544.

[15] Hasib B. H., Mechanical Behavior of Non-Stochastic Ti-6Al-4V Cellular Structures Produced via Electron Beam Melting (EBM), Thesis of Master of Science, North Carolina State University, 2011.

[16] Murr L. E., Gaytan S. M., Martinez E., Medina F. R., Wicker R. B., Fabricating Functional Ti-Alloy Biomedical Implants by Additive Manufacturing Using Electron Beam Melting, Biotechnology & Biomaterials, 2012, 2, 1-11.

[17] Koike M., Greer P., Owen K., Lilly G., Murr L. E., Gaytan S. M., Martinez E., Okabe T., Evaluation of Titanium Alloys Fabricated Using Rapid Prototyping Technologies-Electron Beam Melting and Laser Beam Melting, Materials, 2011, 4, 1776-1792.

[18] Murr L. E., Gaytan S. M., Ramirez D. A., Martinez E., Hernandez J., Amato K. N., Shindo P. W., Medina F. R., Wicker R. B., Metal Fabrication by Additive Manufacturing Using Laser and Electron Beam Melting Technologies, J. Mater. Sci. Technol., 2012, 28, 1-14.

[19] Cheng X. Y., Li S. J., Murr L. E., Zhang Z. B.,.Hao Y. L, Yang R., Medina F., Wicker R. B., Compression deformation behavior of Ti–6Al–4V alloy with cellular structures fabricated by electron beam melting, Journal of the Mechanical Behaviour of Biomedical Materials, 2012, 16, 153-162.

[20] Koike M., Martinez K., Guo L., Chahine G., Kovacevic R., Okabe T., Evaluation of titanium alloy fabricated using electron beam melting system for dental applications, Journal of Materials Processing Technology, 2011, 211, 1400–1408.

[21] Khalid R. H, Karthik N.V, Starr T. L., S., Stucker B. E., Mechanical property evaluation of Ti-6Al-4V parts made using Electron Beam Melting, 2012, 526-535.

[22] Gong X., Anderson T., Chou K., Review on powder-based electron beam additive manufacturing technology, ASME 2012 International Symposium on Flexible Automation, 18-20 June, USA, 2012.