Metin BULUT / BMS Bulut Makina bms@bulutmak.com

SERTLİK ÖLÇME METODLARI

Malzemelerin sertliklerinin ölçümü, en önemli kalite kontrol kavramlarındandır. Günümüzde tolerans dışında sertlikleri olan parçaların yaratabileceği problemlerin birçok örnekleri vardır. Sertlik kavramı, mukavemetin değerlendirilmesi (çeliklerde çekme mukavemeti gibi), aşınma dayanımı, işlenebilirlik vb. gibi önemli kavramlara öncülük eder. Genel olarak sertlik ölçme metodlarını aşağıdaki gibi belirleyebiliriz.

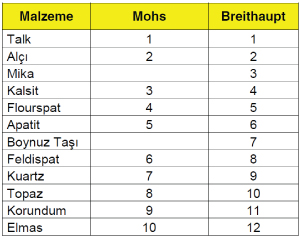

1. Karşılaştırılmalı sertlik ölçüm metodları (Mohs ve Breithaupt)

2. Statik sertlik ölçüm metodları ( Brinell, Vickers, Rockwelll, Knoop, Grodinski)

3. Dinamik sertlik ölçüm metodları (Shore Sclerescope, LEEB)

4. Shore sertlik ölçüm metodları

1.1 Karşılaştırmalı Sertlik

Ölçüm Metodları

1.1.1 Mohs ve Breithaupt Sertlik Ölçüm Metodları

Mohs ve Breithaupt sertlik değerleri en yumuşaktan en serte doğru derecelere ayrılmıştır. Malzemelerin sertliklerini karşılaştırmak açısından faydalı olmasına rağmen, teknikte sıkça kullanılan bir metod değildir.

1.2 STATİK SERTLİK ÖLÇÜM METODLARI

1.2.1 Brinell Sertlik Ölçüm Metodu

(EN ISO 6506, ASTM E 10)

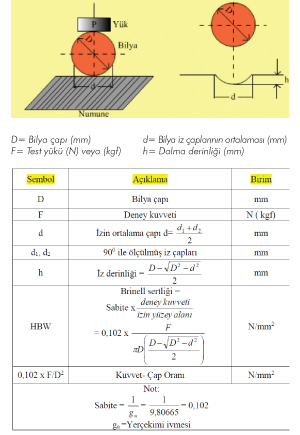

Çeşitli çaptaki bilyaların (1; 2,5; 5; 10mm), belirli bir yükle ve zamanda malzemeye baskı metodudur.

İsveçli Dr. J. A. Brinell tarafından 1900 yılında bulunan bu metod günümüzde yaygın olarak kullanılan statik sertlik ölçme metodlarının ilkidir.

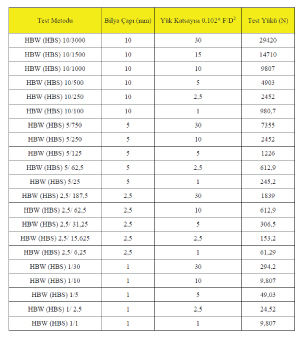

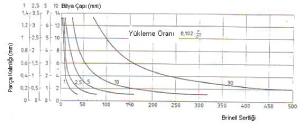

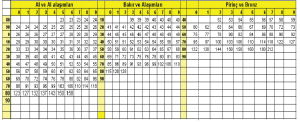

Aşağıdaki tabloda EN ISO 6506’ya göre Brinell sertlik ölçme metodunun, D (bilya çapı), malzemelere göre değişen Brinell yük katsayısı ve F (yük) değerleri ile ilişkisi belirtilmiştir.

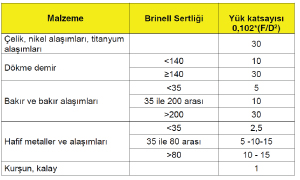

Aşağıdaki tabloda çeşitli malzemelerin Brinell sertliklerine göre seçilmesi gereken yük katsayısı değerleri gösterilmektedir.

Yine aşağıdaki tabloda ise, Brinell sertliği ve yük katsayısı değerlerine göre, test edilebilecek minimum parça kalınlıklarını görebilirsiniz.

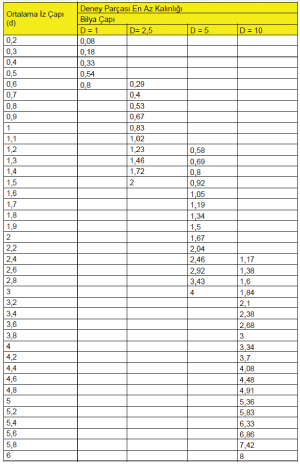

Ortalama iz çapına göre deney parçasının en az kalınlık değeri aşağıdaki çizelgede gösterilmiştir.

Brinell testinde, sertlik değeri belirtilirken, bilya çapı (D), uygulanan yük (F) ve test süresi (t) belirtilmelidir. Örneğin, 220 HBW 2,5 / 187,5 / 30

2,5 mm çaplı tungsten sert metal bilya ile 187,5kgf yükün 30sn uygulanması sonucunda elde edilen değerin 220 HB olduğu belirtilmektedir.

Brinell testinin uygulanması aşağıda anlatıldığı gibi yapılmaktadır.

Önce testi yapılacak malzemenin kalınlığına ve çeşidine göre bilya ve yük konfügürasyonu seçilir.

Basma ucu deney yüzeyine değdirilir ve yüzeye dik yönde kuvvet uygulanır. Daha sonra, tercihen, kullanıcıdan bağımsız olarak ayarlanabilen bir sistem sayesinde ( hidrolik, motorise vb ) uygulanan yükle bilyanın malzemeye bir iz yapması sağlanır.

Başlangıç kuvvetinin uygulamaya başladığı ilk andan, deney kuvvetinin tamamının uygulandığı ana kadar geçen süre 2 -8 sn arasında olmalıdır. Bu kuvvetin stabil hale gelmesinden, sonra, 10-15 sn. beklenmesi gerekir.

İz çapı, Brinel test cihazı üzerindeki optik sistem veya portatif bir mikroskop sayesinde minimum 2 yerden ölçülür. Kullanılacak optik sistemdeki veya mikroskoptaki ölçüm aralığı minimum 0,01 mm taksimatlı olmalıdır. Zira örneğin, 2,5 mm bilya ile 187,5 kgf’de çelikte bir test yapılırken, bilya iz çapları arasındaki 0,01 mm fark malzemenin sertliğine bağlı olarak, 1 HB’ den 19 HB’ e kadar farklılık gösterebilir.

Deney parçasının kenarından, her bir izin merkezine kadar olan uzaklık, ortalama iz çapının en az 2,5 katı olmalıdır.

Birbirine komşu iki izin merkezleri arasındaki uzaklık, ortalama iz çapının en az 3 katı olmalıdır.

Not: Brinell sertlik değerleri ile malzemelerin cinsine bağlı olarak, çekme mukavemeti arasında paratikte kolay ve çabuk sonuç veren bir bağıntı vardır. Buna göre; Malzemenin çekme mukavemeti = Katsayı * Brinell sertlik değeri Bu katsayı, alaşımlı çeliklerde 0,34; alaşımsız çeliklerde 0,36; bakır ve prinç alaşımlarda 0,40 alınabilir. Örneğin, Sertliği HBS 200 olan alaşımsız bir çeliğin çekme mukavemeti = 0,36 * 200 HB = kg/mm2 dir.

1.2.2 Rockwell Metodu ile Brinell Ölçümleri Yapılması

Bilindiği gibi Brinell sertlik ölçme metodu bir optik ölçüm metodudur. Yalnız, gerek cihazların optik sistemleri yüzünden pahalı olması, gerek ölçüm metodunun Rockwell metoduna göre daha yavaş olması, gerekse de ölçümün çok hassas ve dikkatle yapılması gerekliliği yüzünden kullananlar arasındaki ölçüm farklılığı, Rockwell metodu bazında çalışan sertlik ölçme cihazlarına bazı ek aksesuarlar uygulanarak, norm dışı olmasına rağmen, bilhassa karşılaştırma amacıyla Brinell testlerinin yapılması sağlanabilir.

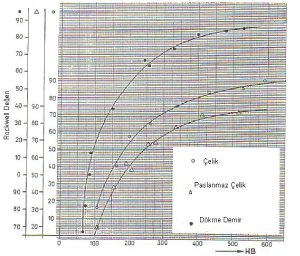

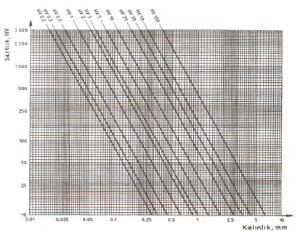

Aşağıda çelik, paslanmaz çelik ve dökme demir gibi malzemelerde bu amaçla kullanılan eğriler görülmektedir. Burada ön yük 10 kgf, toplam yük 187,5 kgf ve 2,5 mm çaplı bilya kullanılmaktadır.

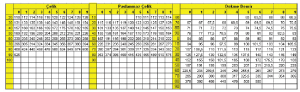

Aşağıdaki tabloda ise, bu eğrilerin seri olarak kullanılmasına yarayan tablo gösterilmiştir.

Yukarıdaki tablonun kullanımı aşağıda anlatıldığı gibidir.

Örneğin, çelik malzemenin testi için 2,5 mm bilya seçilir. Yük 187,5 kgf ayarlanır.

Test yapıldıktan sonra, Rockwell saati üzerindeki, siyah değer (HRC testi gibi ) 62 okunduğunda, Brinell testinin 240 HB 2,5/ 187,5 olduğu görülür.

NOT: Bu sistem, BULUT MAKİNA’ nın cihazlarında, yukarıdaki eğriler veya özel Brinell skalalar kullanılarak (BMS 200-RB ), ,Dijital Rockwell & Brinell cihazlarında ekrandan okunarak uygulanabilir. (DIGIROCK-RB ) Yine, aşağıda ise, alüminyum, bakır ve alaşımları ile bronz ve alaşımları ile ilgili eğriler görülmektedir.

Burada ön yük yine 10 kgf, toplam yük 62,5 kgf seçilmiş ve 2,5 mm çaplı bilya kullanılmıştır.

Yine aşağıda bu eğrilerin seri olarak kullanılmasını sağlayan tablo gösterilmiştir.

1.2.3 Vickers Sertlik Ölçme Metodu (EN ISO 6507, ASTM E 92)

İngiliz Vickers firmasının, araştırmacıları, Robert L. Smith ve George E. Sandland tarafından, 1921 de Brinell metoduna alternatif olarak geliştirilmiştir.

Sistem, 1360 elmas piramit ucun, malzeme cinsi ve kalınlığına bağlı olarak seçilen belirli yükler sayesinde, malzeme üzerinde yaptığı izin optik olarak ölçülmesine dayanır. Genel olarak Vickers sertlik ölçme metodu 3 bölüme ayrılır.

Aşağıdaki tabloda makro, düşük yük ve mikro sertlik testlerinin yük kademeleri belirtilmiştir.

Vickers metodu, optik bir sertlik ölçme metodu olduğundan Brinell metoduna benzer. Kullanılan uçlar, yükler ve uygulama yerleri değişiktir.

Başlangıç kuvvetinin uygulamaya başladığı ilk andan, deney kuvvetinin tamamının uygulandığı ana kadar geçen süre 2 -8 sn arasında olmalıdır.

Düşük yüklü kuvvet ve mikro sertlik deneylerinde bu süre 10 sn yi aşmamalıdır. Düşük yüklü kuvvet ve mikro sertlik deneylerinde, basma ucunun, numuneye yaklaşma hızı, 0,2 mm/sn. yi aşmamalıdır.

Bu kuvvetin stabil hale gelmesinden, sonra, 10-15 sn beklenmesi gerekir. 440 HV 30, 30 kgf (294,2 N) yükün 10-15sn içinde uygulanması ile bulunan değerin 440 HV olduğunu gösterir.

Vickers metodu kullanılan düşük yükler sayesinde Brinell ve Rockwell metodlarınca tatminkâr sonuç alınamayan, ince sert tabakalı sertleştirilmiş parçalarda (nitrasyon, sementasyon) ve ince saçların sertliklerinin ölçümünde çokça kullanılır. Aşağıdaki diyagramda sertlik ve parça kalınlığına bağlı olarak kullanılan Vickers metodları belirtilmiştir.Vickers metodunda ölçüm yapılırken aşağıdaki noktalara dikkat etmek gerekir.

Sertliği ölçülen parçanın kenarı ile Vickers piramit iz merkezinin arası, çelik, bakır ve bakır alaşımlarında iz köşegen ortalamasının en az 2,5 katı; hafif metaller, kurşun, kalay ve bunların alaşımlarında ise en az 3 katı olması sağlanmalıdır.

Çelik, bakır ve bakır alaşımlarında, komşu iki izin merkezi arasındaki mesafe, iz köşegen ortalamasının en az 3 katı; hafif metaller kurşun, kalay ve bunların alaşımlarında ise en az 6 katı olması sağlanmalıdır.

1.3 Knoop Sertlik Ölçme Metodu (EN ISO 4545-1,ASTM E384)

Knoop testi ilk olarak, Frederick Knoop ve arkadaşları tarafından, 1939 da, ABD de geliştirilmiş ve şimdiki adıyla NIST de, ASTM E384 standardıyla yer almıştır.

Knoop metodu, Vickers gibi çokça kullanılmamasına rağmen, Vickers metoduna alternatif olarak, bilhassa seramik gibi sert ve kırılgan malzemelerde, çok ince kaplamaların sertliğinde kullanılmak üzere geliştirilmiştir. Ve bu tip uygulamalarda en ideal metoddur. Knoop testsleri genelde 10 gram ile1000 gram arasında yapıldığından, Micro Vickers testleri gibi nitelendirilir.

Test metodu Micro Vickers test metoduna benzer. Sadece, farkı kullanılan ucun, uzun kenar açıları birbirine karşı 172º 30 dak. kısa kenar açıları birbirine karşı 130º olan rombik –esaslı piramit elmas uç olmasıdır.

Bu ucun şeklinden dolayı da, Vickers metodunun yaklaşık yarısı kadar penetrasyon yaptığı ve oluşan izin ebadı, yaklaşık 3 kat daha büyük olduğu için, için, seramik gibi sert ve kırılgan malzemelerde, çok ince kaplamaların sertliğinde, Vickers e göre daha hassastır. Buna rağmen, test parçasının yüzey koşulları ( pürüzlülük, parça şekli ve ebadı vb.) Vickers e göre daha iyi sağlanmalıdır.

Aşağıda, aynı yükteki Vickers & Knoop iz ebatlarının farkını görülebilir.

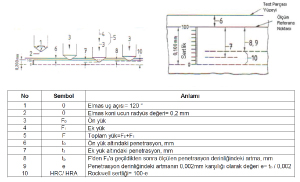

1.4 Rockwell Sertlik Ölçüm Metodu (EN ISO 6508, ASTM E18)

Derinlik ölçüm metodu ilk olarak, 1908 de by a Viyena lı Professor Paul Ludwik tarafından tasarlanmıştır. Bu test metodu için, ABD de, Hugh M. Rockwell ve Stanley P. Rockwell 1914 de patent için müracaat etmişler ve 15.2.1919 da ABD de patentini almışlardır. Daha sonra, Stanley P. Rockwell, yeni araştırmalarının sonucu olarak, 11.9.1919 da tekrar patent müracaatı yapmış, bu da 18.11.1924 de patent almıştır.

Testlerin uygulama kolaylığı, diğer metodlara nazaran daha seri sonuçlar alınabilme özelliği, bu metodla test yapan sertlik ölçme cihazlarının optik ölçüm gerektiren (Brinell, Vickers) metodlarına nazaran daha ucuz olması yüzünden pratikte en çok kullanılan sertlik ölçme metodur.

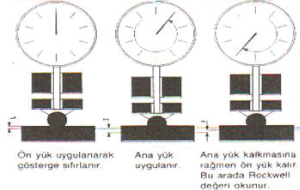

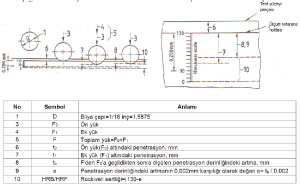

1200 elmas koni uç veya çeşitli çaptaki bilya uçların yaptığı penetrasyon derinliğinin ölçülmesi metoduna dayanır. Ölçüm şematik olarak gösterildiği gibi yapılmaktadır.

Test edilecek malzemeye uygun olarak uç ve yük (tablo1) seçildikten sonra malzemeye 10 kgf’luk bir ön yük uygulanır. (Bu Rockwell Superficial metodunda 3 kgf dur). Bunun amacı malzemedeki oksit, tufal vb gibi farklılıkların elimine edilerek teste başlamaktadır.Ön yük uygulama noktası genelde bütün cihaz imalatçıları tarafından Rockwell komparatöründe işaretlenmiştir. (Bu dijital ekranlı cihazlarda led, bargraf gibi yöntemlerle yapılır). Batıcı uç deney yüzeyi ile temas eder duruma getirilir ve daha sonra şoka, titreşim ve salınıma yol açmadan, ön yük kuvveti Fo uygulanır (ön yük uygulama süresi 3 sn. yi geçmemelidir.) Ön yük uygulandıktan sonra Rockwell saati elle sıfırlanır. (Bu otomatik sıfırlamalı saatlerde veya Dijital ekranlı cihazlarda otomatik olarak yapılır). Daha sonra toplam yük uygulanır. (1-8 sn arasında ) Toplam yükün iniş zamanı malzeme cinsine göre ayarlanabilir olmalıdır ki bu ancak hidrolik veya motorlu sistemlerde gerçekleştirilir. İniş zamanı, pratik olarak, sert malzemelerde daha kısa, yumuşak malzemelerde daha uzun olmalıdır. Toplam yük stabil hale geldikten sonra 4 ± 2 sn arasında beklenir.

Daha sonra toplam yük kaldırılır ve ön yük baskısı üzerinde iken Rockwell komparatöründen veya dijital ekrandan değer direkt olarak okunur. 1200 elmas uç kullanılarak yapılan testlerde (HRA, HRC, HRD) siyah değerler, bilya uçlar kullanılarak yapılan testlerde ise (HRB, HRE, HRF, HRG, HRH, HRK, HRL, HRM vb) kırmızı değerler okunur.

Daha öncelerde çelik türü malzemelerde yoğun bir şekilde kullanılan yöntem, bilyalı ölçüm metodlarının geliştirilmesi sonucunda demir dışı malzemelerde kullanımı artmıştır.

Aşağıdaki şekilde Rockwell A ve C’nin ölçme sistemi belirtilmiştir.

Yine aşağıda belirtilen şekilde ise Rockwell B ve F’nin ölçüm sistemi belirtilmiştir.

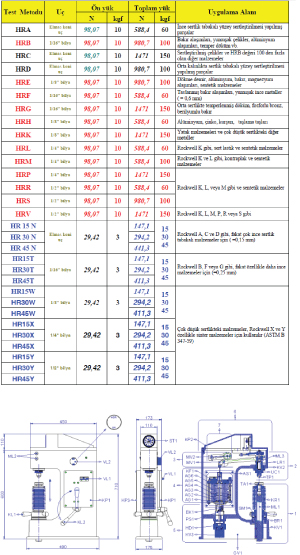

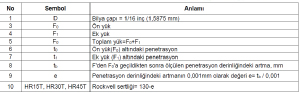

Tablo (1) de uygulanacak olan Rockwell sertlik ölçme metoduna göre seçilmesi gereken yükler ve uçlar gösterilmiştir.

Yüklerin penetrasyon (iniş) zamanının cinsine bağlı olarak ayarlanabilmesinin önemli olduğunu, bununda genelde hidrolik, motorlu sistemlerde mümkün olduğundan bahsetmiştik. Aşağıda BULUT Makina firmasının üretmekte olduğu hidrolik sistemli BMS 203- RSR tipi sertlik ölçme cihazının hidrolik hız ayar sistemini ve cihazın genel görünüşünü görmektesiniz.

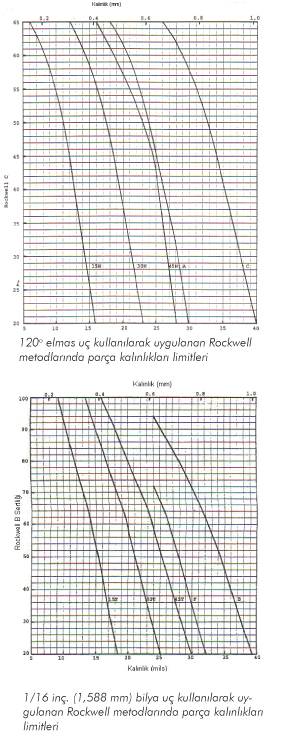

Rockwell metodunda sertliği ölçülecek parçaların kalınlıkları ve sertlikleri ile uygulanacak test metodu arasında aşağıdaki şekillerde belirtilen bağıntılar vardır. (ASTM E 18)

Sertliği ölçülecek parçaların hangi Rockwell metoduna göre testinin yapılacağı, bu diyagramlardan tesbit edilecek kritere gö re olacağından, buda test sonucunun sağlıklı olarak elde edilmesine yarayacaktır.

Deney parçasını EN ISO 6508-1’e göre Rockwell sertliğine bağlı olarak en az kalınlığı aşağıdaki gibidir.

EN ISO 6508’e göre bilya uç ile yapılan deney (B, F, E, G, H ve K skalası) görülmektedir.

Birbirine komşu iki izin merkezleri arasındaki mesafe iz çapının en az dört katı olmalıdır (Ancak 2mm’den az olmamalıdır). Herhangi bir izin merkezinden, deney parçasının kenarına olan uzaklık en az iz çapının 2,5 katı olmalıdır (Ancak 1mm’den az olmamalıdır).

Kullanılan uçların ve /veya test tablasının değişiminde, değiştirilen parçaların yerleşmesi için, sonucun 3 testten sonra alınması gerektiğini de burada belirtmeliyiz.

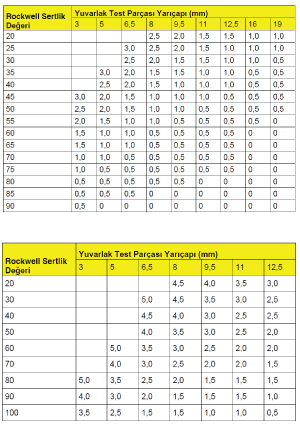

Rockwell metodunda yuvarlak parçaların ölçümünde, uygulanan test metoduna göre, bulunan Rockwell değerlerine eklenecek olan düzeltme faktörlerini de burada incelememiz gerekir.

Örneğin; 19 mm yarıçapındaki bir malzemenin HRC testi sonunda bulunan sertlik değeri HRC 50 olsun. Aşağıdaki tablo uygulandığında, bunun gerçekte 50+0,5=50,5 HRC olduğu ortaya çıkar. Dolayısıyla, yuvarlak parçaların testlerinde bulunan değerlere uygulanan test metoduna bağlı olarak belirlenmiş olan değerleri eklememizi unutmamak gerekir.

HRC, HRA ve HRD testlerinde eklenecek olan düzeltme faktörleri

HRB, HRF ve HRG testlerinde eklenecek olan düzeltme faktörleri

1.5 Rockwell Superficial Sertlik Ölçüm Metodu (EN ISO 6508, ASTM E18)

Rockwell Superficial sertlik ölçme metodu, Rockwell metodunda test edilmeyen, sertlik derinliği 0,4 ile 0,18 mm arası olan parçalar ile ince saçlarda kullanılan bir metottur. Aşağıdaki şekilde 1200 elmas uç kullanılarak HR15N, HR30N VE HR45N testlerinin uygulanması şematik olarak gösterilmiştir.

Yine aşağıda 1/ 16 inç (1,5875 mm) bilya kullanılarak HR15T, HR30T VE HR45T testlerinin uygulanması şematik olarak gösterilmektedir.

Rockwell metodunda yuvarlak parçaların ölçümünde bulunan değerler eklenmesi gereken faktörlerle ilgili tabloları yayınlamıştık. Rockwell Superficial metodunda da buna benzer tabloların kullanılma gereğini bir defa daha belirtmekte yarar vardır.

1.5.1 Rockwell N Testlerinde Eklenecek Olan Düzeltme Faktörleri

1.5.2 Rockwell T Testlerinde Eklenecek Olan Düzeltme Faktörleri

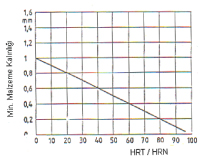

1.5.3 İnce Saçların Sertlik Ölçümünde Kullanılan Rockwell Metodları

Rockwell süperficial metodunu anlatırken özellikle ince saçların ölçümünde de kullanılan bir metod olduğundan bahsetmiştik. Rockwell B ve F ile HR 30T (Superficial) aşağıda belirtilen saç kalınlıklarında kullanılırlar. 1,1 mm den kalın olan saçlarda

Rockwell B (HRB) 0,6- 1,1 mm arasındaki kalınlıklarda Rockwell F (HRF) 0,6 mm den ince olan saçlarda Rockwell Superficial (HR15T,HR30T veya HR45T) metotlarının kullanılması tavsiye edilir. Yine aşağıdaki tabloda yukarıda belirtilen metodlarla, saç parça kalınlıkları arasındaki ilişki belirtilmektedir.