Aaron Habeck, Sandvik Coromant Proje Müdürü

Yaygın bir işlem olan oluk frezelemede işin özü talaş incelmesidir. Dişli frezeleme uygulamalarında yarık açma temelde oluk açma işlemidir. İster CoroMill® 170 gibi dişli takımı isterse CoroMill® 331 gibi standart oluk açma kesicisi olsun, hedef her zaman talaş incelmesinden faydalanacak şekilde doğru ilerleme hızını uygulamaktır. Programcı veya operatör talaş incelmesini dikkate almadığında hem verimden hem de takım performansından kayıp yaşanır.

Yaygın bir işlem olan oluk frezelemede işin özü talaş incelmesidir. Dişli frezeleme uygulamalarında yarık açma temelde oluk açma işlemidir. İster CoroMill® 170 gibi dişli takımı isterse CoroMill® 331 gibi standart oluk açma kesicisi olsun, hedef her zaman talaş incelmesinden faydalanacak şekilde doğru ilerleme hızını uygulamaktır. Programcı veya operatör talaş incelmesini dikkate almadığında hem verimden hem de takım performansından kayıp yaşanır.

Bu yüzden, birçok dişli frezeleme işleminde maksimum verimi alabilmek için doğru formül ve hesaplamalarla oluk frezelemede kullanılan talaş incelme prensipleri aynen uygulanır.

Maksimum verim

İç ve dış dişli dişlerinde yarık açma ve disk frezeleme ekonomik ve verimli bir yöntem olarak kullanılabilir. Yarık açmada verimi yükseltmenin bir yolu talaş incelmesinin temellerini öğrenmektir.

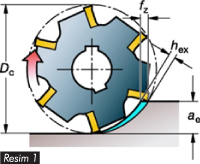

Üreticiler iki ilerleme tavsiyesinde bulunmaktadır: fz, programlanan ilerleme ve hex maksimum talaş kalınlığı. Kesici radyüsüne eşit veya daha büyük bir radyal kesim yapacağında diş başına ilerleme (fz) ve maksimum talaş kalınlığı (hex) birbirine eşit olur. Ancak, radyal geçiş radyüsten küçük olduğunda talaş incelmesi gerçekleşir. (bkz. resim 1). Yarık açma işlemlerinde her zaman ikinci durum geçerlidir, çünkü kesici çapına kıyasla dişli dişinin radyal geçişi daha küçüktür.

Diş başına ilerleme – fz, tezgahın programlanan ilerleme hızını hesaplamak için temel bir değerdir. Maksimum talaş kalınlığı veya hex. ile ilgili işlemlerin optimizasyonu için hesaplanmalıdır. Elde edilen değer kesici çapına göre kesici uygulaması değeridir.

Örneğin CoroMill® 331 ile 250mm (10.0”) çapta klasik oluk açma yaparken birden fazla kesme derinliği uygulayabilirsiniz. Böylece talaş incelme denklemlerinde farklı sonuçlar alabilirsiniz. Dişli frezelemede ise sabit bir derinliği olan bir diş boyutu kestiğiniz için her kesim bilinen bir değerdir. Modül 12 (DP 2.1) dişli dişi için 250mm (10.0”) yarık açma diskiyle sabit çarpım katsayısı kullanıyoruz. Bu yüzden modül (diş) boyutu, kesici çapı ve çarpım katsayısına bağlı olarak referans şemasından yararlanılabilir.

Örneğin CoroMill® 331 ile 250mm (10.0”) çapta klasik oluk açma yaparken birden fazla kesme derinliği uygulayabilirsiniz. Böylece talaş incelme denklemlerinde farklı sonuçlar alabilirsiniz. Dişli frezelemede ise sabit bir derinliği olan bir diş boyutu kestiğiniz için her kesim bilinen bir değerdir. Modül 12 (DP 2.1) dişli dişi için 250mm (10.0”) yarık açma diskiyle sabit çarpım katsayısı kullanıyoruz. Bu yüzden modül (diş) boyutu, kesici çapı ve çarpım katsayısına bağlı olarak referans şemasından yararlanılabilir.

Yukarıdaki örnekte, (hf) - 1.25*mn diş dibi ile diş derinliği yaklaşık 27mm’dir (1.063”). Bu değer yapılan işleme göre ufak miktarda değişebilir. CoroMill® 170 gibi kaba işleme kesicileri kök çapı üzerinde bir yüzey işleme stoku bırakır. Bu yüzden katsayı biraz daha küçük olabilir. İnce işleme veya yarı işleme takımı, takımı tam derinliğinde kesecektir. Ayrıca bu değer son kullanıcının tasarım ihtiyaçlarına göre de değişiklik gösterebilir. Büyük diş için yaygın bir kesicinin çapı 200 - 300 mm’dir (8 - 12”). Ancak kesici çapına göre bu kadar küçük bir radyal geçiş olduğu için talaş incelmesi yüksek miktarda gerçekleşir – 1.46 - 1.75 katsayı veya %46 - 75% artış. Kesici çapı, modül boyutu ve kesici için uygun onaltılık değere göre düzenlenen aşağıdaki tabloyu kullanarak fz hesaplaması yapın.

Talaş kalınlığı, diş başına ilerlemeyi belirleyip en verimli tabla ilerlemesini sağlamak için önemli bir faktördür. Talaş incelme formülünde hex, fz hesaplaması için kullanılır.

fz = hex*DC

2*√(DC*ae-ae2)

DC = kesme çapı

ae = radyal geçiş

Örnek: 250mm çaplı modül 12 kesici

hex - 0.3mm (.012”)

fz = 0.30 * 250 = 0.48

2*√(250*27-272)

Şablon: fz = 0.30 *1.61 = 0.48

Bu talaş incelme formülünü bir kenara bırakırsak ilerleme hızı uç geometrisi veya kenar hazırlama için çok küçük olabilir. Frezelemede temel kural, takım gövdesinin pozisyonu / salgısında da belli bir tolerans olacağı için .076 mm veya .003” hex altına düşmemektir. Düşük a hex değeri mevcut kesimden ziyade sürtünme etkisi yaratarak işlemi daha da ısıtacaktır. Bu da takım ömrünü ve verimi düşürür. Maksimum talaş kalınlığı (hex) tavsiyelerine üretici kataloglarından ve web sitelerinden ulaşabilirsiniz.

Bu talaş incelme formülünü bir kenara bırakırsak ilerleme hızı uç geometrisi veya kenar hazırlama için çok küçük olabilir. Frezelemede temel kural, takım gövdesinin pozisyonu / salgısında da belli bir tolerans olacağı için .076 mm veya .003” hex altına düşmemektir. Düşük a hex değeri mevcut kesimden ziyade sürtünme etkisi yaratarak işlemi daha da ısıtacaktır. Bu da takım ömrünü ve verimi düşürür. Maksimum talaş kalınlığı (hex) tavsiyelerine üretici kataloglarından ve web sitelerinden ulaşabilirsiniz.

Yüzey işleme operasyonlarında alında veya kökteki tarak yüksekliği, istenen yüzey kalitesi için ilerleme hızını kısıtlar. Talaş incelme kompanzasyonu, doğru yüzey kalitesine göre en yüksek verim amacıyla uygulanmalıdır.

Radyal geçiş sebebiyle talaş incelmesi olduğu gibi takımın giriş açısı sonucunda talaş incelmesi gerçekleşir. Kompanzasyon, ilerleme hızı yerine genelde kesici tasarımına entegredir. Birçok üretici verimli kök uç sayısının 3 katına kadar daha fazla verimli alın ucu kullanmaktadır. Örneğin, 350mm çaplı CoroMill® 170 kaba işleme kesicisinde toplamda 8 olmak üzere 2 set dörderli verimli alın ucu ile tam derinliğe ulaşılır. (resim 2). Yani, alın ucu kök uçlara göre iki kat daha büyük ilerleme hızına (fz) sahip olur. Bu da takımın 20° açısını kompanze etmek için gereklidir.

Takım kullanımı: fz değeri 0.53mm (.021”) ve hex 0.30mm (.012”) olan 8 verimli kök ucu. Alın uçlarda ise fz uç başına 1.06mm’dir. Takımın basınç açısı olan SIN 20 derece (.342) ile 4 verimli alın ucunun hex değeri 1.06 * .342 /

Takım kullanımı: fz değeri 0.53mm (.021”) ve hex 0.30mm (.012”) olan 8 verimli kök ucu. Alın uçlarda ise fz uç başına 1.06mm’dir. Takımın basınç açısı olan SIN 20 derece (.342) ile 4 verimli alın ucunun hex değeri 1.06 * .342 /

1.75 = .21mm (.008”) olur. Hesaptaki 1.75 radyal talaş incelmesi sonucudur ve Modül 12 350mm kesici tablosunda da bulunmaktadır.

Sonuçta önemli olan dişli frezelemenin verimini en üste çıkarmaktır. Yarık açma ve özellikle kaba işleme işlemlerinde talaş incelmesi dikkate alınmadığında verim ve takım performansından kayıp verilebilir.