Experimentel Design of Metal Forming

Ömer ŞAHİN*, Ahmet EKERİM**

*Yıldız Teknik Üniversitesi, Meslek Yüksekokulu, Makine Programı , Maslak / İSTANBUL

**Yıldız Teknik Üniversitesi, Metalürji ve Malzeme Mühendisliği Ana Bilim Dalı, Davutpaşa / İSTANBUL

ÖZET

Çeliğin kulanım amacı için gerekli sertlik, süneklik,makro ve mikro şekil geometrisi özellikleri tasarım için önemlidir. Bu özelliklerin sağlanabilmesi için önce şekillendirme yapılmakta ve daha sonra ise çeşitli ısıl işlemler uygulanmaktadır. Isıl işlemler sonucu dayanım, süneklik, sertlik özellikleri sağlanmakta, ancak çarpılmalar ve deformasyonlarla karşılaşılmaktadır. Taşlama işlemi yapılarak şekil geometrisindeki farklılıklar giderilebilmekte ise de her zaman mümkün olamamaktadır.

Isıl işlem görmeden standart talaşlı şekillendirme işlemlerinin uygulandığı AISI/SAE8620 çeliği, sıvı sementasyon işlemiyle yüzeyi 59 HRC sertliğine getirilmiş ve daha sonra talaşlı şekillendirilerek makro şekil geometrisi ve mikro geometrik yüzey elde edilmiştir. Elde edilen mikro geometrik yüzey düzgünsüzlüğü ölçülmüş ve 0,322 µm bulunmuştur.

Sertliği yüksek olan çelik malzemenin talaşlı şekillendirilmesindeki talaş kaldırma değişkenlerinin araştırılması ve optimizasyonu L8 deney tasarım yöntemi kullanılarak belirlenmiştir. Optimum çalışma koşulu olarak talaş derinliği 0.2 mm, ilerleme hızı 0.15 mm/dev, dönme hızı 3000 dev/dak bulunmuştur.

Anahtar kelimeler: Yüzey düzgünsüzlüğü, sertlik, talaşlı şekillendirme, deney tasarımı.

ABSTRACT

Required for the intended use of the steel hardness, ductility, macro and microgeometry shape features are important for design. Forming various heat treatment is performed and is then applied first to achieve these properties. As a result of heat treatment resistance, ductility, hardness is provided, but are faced with distortions and deformations. The difference can be corrected in the grinding geometry made so as not always possible.

The application of standard machining AISI forming process without heat treatment AISI/SAE 8620 steel, carburized surface of the liquid was adjusted to HRC 59 hardness and then macromachining shape by shaping the microgeometry and geometric surface was obtained. The resulting micro-geometric surface unevenness was measured and was found to 0.322 μm.

Hardness of investigation in shaping metal removal machining of steel and optimization variables were determined using high L8 experimental design method. Depth of 0.2 mm as the optimum operating condition, feed rate 0.15 mm/rev, rotation speed of 3000 rev /min, respectively.

Keywords: Surface roughness, hardness, machining forming, experimental design.

1- Giriş

Talaşlı şekillendirme diğer şekillendirme yöntemlerine nazaran boyut ve şekil geometrisinin sağlanmasında daha çok tercih edilmektedir. Boyut hassasiyeti, şekil düzgünlüğü, ayrıntıların elde edilmesindeki netlikler sebebiyle makine parçaları başta olmak üzere, kalıp yapımında, bağlantı parçalarının üretiminde veher türlü otomotiv, uzay uçak, tarım ve ziraat aletleri gibi çok çeşitli yerde tercih edilmektedir. Kullanım yerlerine göre istenen özellikleri sağlamak amacıyla üzerinde araştırmalar yapılmakta ve her geçen gün yeni bilgiler elde edilmekte ve uygulamaya geçmektedir. Ürünlerin ömürlerinin artırılması ve kullanım amaçlarının sağlanmasında yüzey düzgünsüzlüğü önemli bir yer tutmaktadır. Yapılan araştırmaların büyük bir çoğunluğunda makine sanayiinde yüzey düzgünsüzlüklerinin en aza indirilmesi amaçlanmaktadır. Mikrogeometrik ölçekte yüzey düzgünsüzlüğü malzemeye, malzeme sertliğine, kesici takıma, takım malzemesine, şekillendirmemakinasına, makinanın özelliklerine ve şekillendirmeyi yapan kişinin bilgi ve becerisi ile değişmektedir.

Çelik malzemelerde sertliğin artması talaş kaldırma işlemini zorlaştırmakta ve üretim hızını yavaşlatmaktadır. Şekillendirilecek malzeme sertliğine bağlı olarak kesmehızı,talaş derinliği, ilerleme hızı ve dönme hızı v.b. değişkenler etkili olduğu görülmüştür.AISI 4140 çeliğinin yüzey düzgünsüzlüğükarbür kaplı bir kesici takım kullanılarak araştırılmış, kesici takımın ilerleme hızının etkili olduğu ve ikinci dereceden bir matematik modelle belirlenmiştir[1,7].Benzer şekilde,48 HRC sertliğine sahip AISI 4340 çeliğinin işlenmesinde çok katmanlı CVD kaplamalı TiN/TiCN/Al2O3 kaplamalı kesici takımların performansı, takım ömrü belirlenerek yüzey özelliği sağlanmış, ilerleme ve talaş derinliği ile yüksek kesme hızının işleme kuvvetini ve yüzey düzgünsüzlüğünü minimize etmedeyararlı olduğu, daha düşük kesme hızı ve daha düşük ilerlemeile takım aşınmasının azaldığı görülmüştür[2,3].TiN kaplı kesici takımlarla talaşlı şekillendirme için kesme parametrelerinde yüzey dügünsüzlüğünün oluşumunu gösteren bir model geliştirilerek yüzey düzgünsüzlüğünü etkileyen en önemli faktörün ilerleme hızı olduğu görülmüştür[4]. Alaşımsız orta karbonlu AISI 1045 çeliğinin sert karbür kaplı kesici takımlarla işlenmesinde, kesme hızının, ilerlemenin ve kesme açısının, kesme kuvvetini önemli ölçüde etkilediğini, yüzey düzgünsüzlüğüne teğet kuvvetin en önemli faktör olduğu belirlenmiştir [5].

Kesici takımın talaşlı şekillendirme sürecinde maruz kaldığı kesme kuvveti ve uç yuvarlatması şekillendirilen malzemenin sertliğine bağlı olarak değişmektedir. Kesme hızının,ilerleme hızının, iş parçasının sertliğinin ve kesme derinliğinin, yüzey düzgünsüzlüğü üzerinde etkili olmaktadır. Farklı sertliklerde; 40, 45, 50 HRC’ye kadar sertleştirilmiş AISI H11 takım çeliği kullanılarak yapılan talaşlı şekillendirmede, yüzey düzgünsüzlüğünün değiştiği belirlenmiştir. Kesme kuvveti bileşenlerinin kesme derinliği ve iş parçası sertliği arasında da bir ilişki vardır. Kesici takımın ilerleme hızı ve iş parçası sertliğinin her ikisi de yüzey pürüzlülüğü üzerinde etkili olduğu istatistik olarak belirlenmiştir [8,9,10.11,17].

Kesici takımın sürtünme etkisiyle ısınması ve aşınması, sertleştirilmiş AISI 52100 (60 HRC) iş parçasının talaşlı şekillendirilmesinde kesme hızının takım aşınmasına yüzey düzgünsüzlüğüne, kesme kuvvetlerine ve sıcaklık değişimine göre incelenmiştir. Deneysel çalışma sonucunda, kesme hızının artması ile yüzey düzgünsüzlüğünün azaldığı ve ilerleme miktarı, talaş derinliğinin artması ile de yüzey düzgünsüzlükdeğerlerinin arttığı belirlenmiştir [12].AISI 304 paslanmaz çeliğin talaşlı şekillendirilmesinde, en iyi yüzey kalitesi, kesme hızının 75 m/dak, ilerleme değerinin 0.15 mm/dev ve talaş derinliğinin 1.5 mm olduğu kesme şartlarında elde edilebileceği belirlenmiştir En kötü yüzey kalitesi ise kesme hızının 50 m/dak, ilerleme hızının 0.25 mm/dev ve talaş derinliğinin 2 mm olduğu kesme şartlarında elde edilmiş, yüzey düzgünsüzlüğü incelenmiştir. İlerlemenin artması ile yüzey düzgünsüzlüğüarasında doğru orantılı bir ilişki olduğu gözlenmiştir. Yüzey düzgünsüzlüğünü azaltmak için, ilerleme değerlerinin düşürülmesi gerektiği sonucuna varılmıştır [13,14].

Bu çalışmada, yüzey sertliği 59 HRC olan AISI 8620 sementasyon çeliğinin talaşlı şekillendirilmesi araştırılmıştır. Araştırmada kesici takım ömrünün artırılması, optimum kesme hızı, talaş derinliği, ilerleme hızı, ayna dönüş hızı vb.parametreler belirlenmiştir. Çalışma ve işletme şartları göz önüne alınarak iyiyüzey düzgünlüğü deneysel tasarımla belirlenmiştir.

2. Deneysel Çalışmalar

Talaş kaldırma işlemlerinde iş parçası malzemesi olarak, 28 mm çapında, 94 mm boyunda sertleştirilmiş AISI 8620 sementasyon çeliği kullanılmıştır.

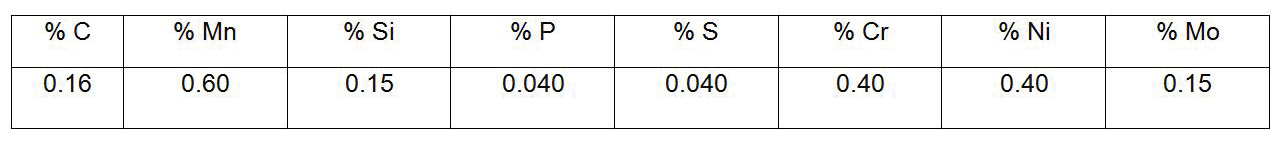

Tablo 1: Deney numunesi kimyasal analizi (YTÜ Metalürji ve Malzeme Müh. Labratuvarı)

İş parçası yüzeyi, önce CNC tornada talaşlı şekillendirilerek düzgün hale getirildikten sonra 80, 120, 200, 320, 600, 800 ve 1000’lik su zımparası ile zımparalanıp analize uygun hale getirilmiştir. İş parçası, optik emisyon spektrometresinde analiz edilmiş ve aşağıda Tablo 1’de verilen değerler elde edilmiştir.

2.1 Kesici Takımlar ve Deney Ekipmanları

Deneysel çalışmada, WNMG uç bağlayabilen 95o açıya sahip Kennametal kater, kalınlığı 4.76 mm, uç radyüsü 0.8 mm olan WNMG 080408 İscarsert metal elmas uç kullanılmıştır. Numuneler, 8 inch ayna, 12 adet takım bağlanabilen, fanuc kontrol ünitesine sahip TAKISAWA Taiwan marka CNC torna tezgahında talaşlı şekillendirme yapılmıştır.Şekillendirilen iş parçasının resmi Şekil 1’de görülmektedir.

Şekil 1: Talaşlı Şekillendirilen İş Parçası

2.2. Sementasyonla Yüzey Sertleştirme

Ön talaş kaldırılan numuneler, Yıldız Isıl İşlem fabrikasında, sıvı sementasyon işlemi ile semente edilmiş, sementasyon sonucu sertlik 59 HRC olarak ölçülmüştür ( Şekil 2 ).Sementasyonla yüzey sertleştirmenin amacı; çelik yüzeyine karbon (C) yayındırarak, yüzeyin karbon miktarını sertleşebilme düzeyine çıkarmaktır. İşlem 930 oC–950 oC sıcaklıkta gerçekleştirilmiştir. Şekil 2’de sıvı sementasyonla karbon konsantrasyonunun artırıldığı ve östenitten martenzite dönüşümün yapıldığı soğutma yağı görülmektedir.

Şekil 2: Sementasyon ve sertleştirme. a) Sıvı sementasyonu , b) Yağ ile soğutma

Sementasyon işlemine tabi tutulmadan önce ön hazırlık çalışmaları yapılarak hızlı sıcaklık değişiminden dolayı oluşabilecek iç gerilmeleri önlemek için 300-600 oC arasında işleme tabi tutulmuştur. Su ve nem patlama yapar. Güvenlik açısından tehlikelidir. Ön işleme tabi tutulan numuneler, ısıtma fırınında 400 oC’de 2 saat bekletilerek, üzerindeki su ve nem giderilmiştir. Telileasma çubuklarına bağlanan numuneler, sementasyonfırınına konularak,950 oC’yegetirilip 3 saat bekletilmiştir.Yüzeyde oluşan buhar filmi, ısı geçişini engelleyip yüzeyde sertliği düşürdüğü için film kalınlığını azaltmak için sıcaklık 860 oC’ye düşürülmüştür. Numuneler,fırından alınarak yağda soğutulmuştur. Soğutulan numuneler yıkanarak, delikli ızgaralarda yağı giderilmiştir. Daha sonra, sıcak su ile yıkama ortamına alınıp, sertlik ölçümü yapıldı.

2.4 Kesme Parametreleri

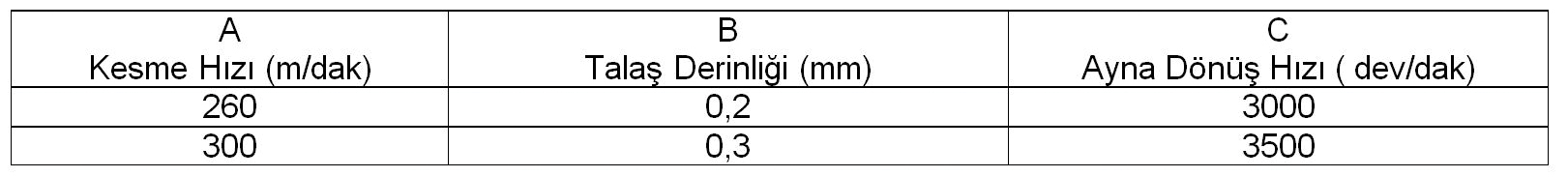

Semente edilen numuneler, tekrar talaşlı şekillendirilmesi içinCNC torna tezgahında işlenmiş ve işleme sırasında A, B ve C faktörleri ana faktörler olarak belirlenmiştir. A kesme hızı (m/dak) , B talaş derinliği (mm) ve C ayna dönüş hızı (dev/dak) olup seçilen değerler Tablo 2’de verilmiştir.

Tablo 2: Talaşlı şekillendirme parametreleri

2.5 Numunelerin Yüzey Düzgünsüzlüğünün Ölçülmesi

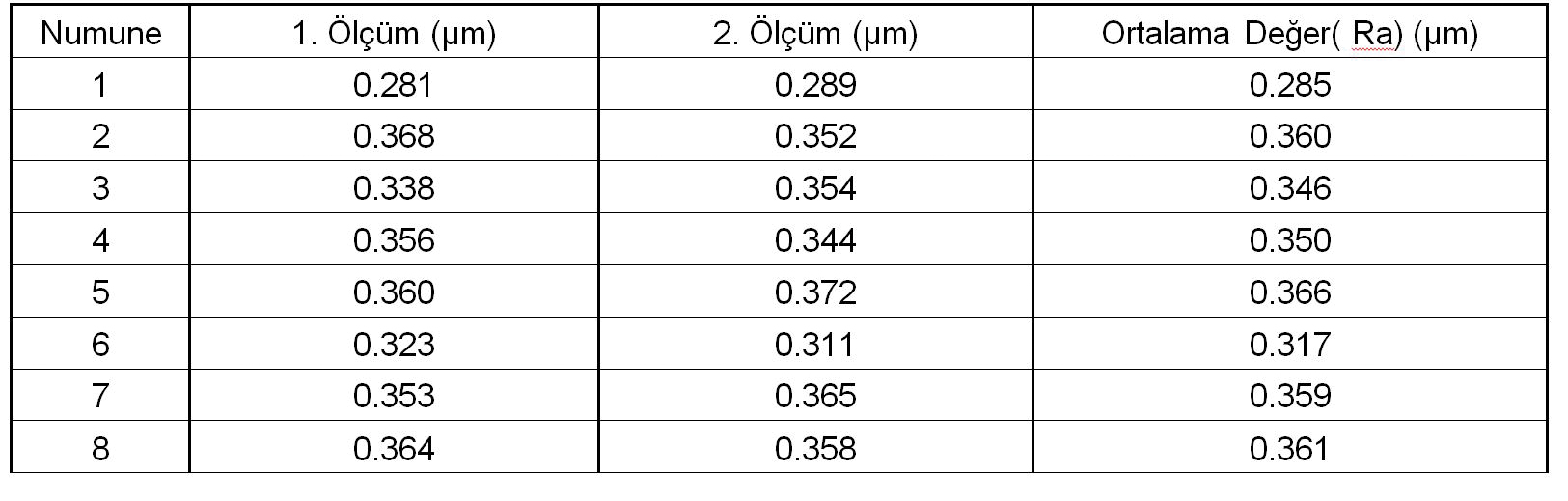

Numunelerin yüzey düzgünsüzlükleri YTÜ Metalurji ve Malzeme Mühendisliği’nde bulunan Mahr Perthometer S2 elektronik yüzey ölçüm cihazı ile yapılmış ve bulunan değerler Tablo 3’te verilmiştir.

Tablo 3: Yüzey Düzgünsüzlük Değerleri

3. L8 Taguchi Deney Tasarımı

Deney tasarımı L8 dizisine göre tasarlanmış EXCEL yazılımı ile hesaplanmış, hesaplamada respons değer olarak yüzey düzgünsüzlüğü seçilmiştir. En küçük düzgünsüzlük en iyi olacağı benimsenerek toplam 8 deneyin 7 serbest değişim meydana getirdiği; A, B, C ile tanımlanan değişkenler ve bunların AB, AC, BC ve ABC etkileşimleri hesaplanarak Şekil 3’te görülen normal olasılık grafiği elde edilmiştir.Bu grafiğin yatay ekseni etkiyi, düşey ekseni bu etkilerin olasılığını göstermektedir. 3 ve 5 ile görülen A ve B değişkenleri normal olasılık grafiğinde aynı doğru üzerinde olmadığı için kontrol edilmesi gereken değişkenler olarak bulunmuştur.

Şekil 3: Normal Olasılık Grafiği(NOG)

3.1 Yüzey Düzgünsüzlüğü Optimizasyonu

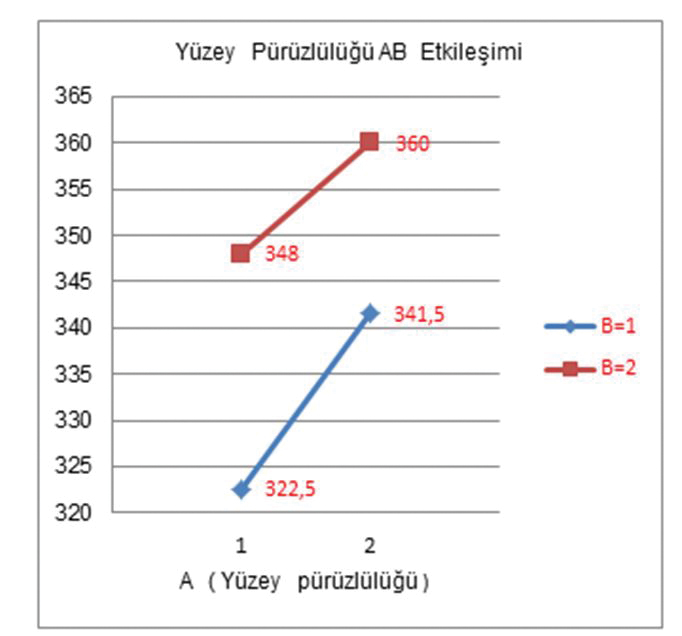

Tablo 2’de A, B ve C ana faktörler olup, bunlardan AB etkileşiminin belirlenmesi amacıyla EXCEL yazılımından Şekil 4’te görülen grafik elde edilmiştir. Her bir değişkenin iki sınır değeri olup alt ve üst değer olarak. 1 ve 2 değerleri A ve B ana faktörlerin alt ve üst düzey değerleri Tablo 2’de verildiği gibidir. AB etkileşiminin maksimum ortalama değeri 0,360 µm ve minimum ortalama değeri ise 0.322 µm olup Şekil 4’teAB etkileşimi görülmektedir.

Numune sertliğinin artması bir taraftan talaş kaldırmayı zorlaştırırken, diğer taraftan da makrogeometrik olarak ısıl işlem sonucu meydana gelen şekil değişikliklerinin giderilmesi için tercih edilen bir uygulamadır. Sertliğe rağmen talaş kaldırma ve talaş kaldırılan yüzeyin düzgünlüğü istenen bir özelliktir. Bu bağlamda sertlik sabit tutularak en küçük yüzey düzgünsüzlüğü en iyi olacağı için Taguchi deney tasarımı uygulanmıştır. Uygulamada talaşlı şekillendirme değişkenleri iş parçasının dönme hızı, kesici takımın ilerleme hızı ve kesme hızları değişken olarak seçilmiş olduğu için en küçük yüzey düzgünsüzlüğü en iyi olacak şekilde A1= kesme hızı 260 m/dak ve B1= talaş derinliği 0.2 mm değerlerinde çalışılması halinde istenen optimum şart sağlanmış olacaktır.

Şekil 4: AB Etkileşim Grafiği

4. Sonuç ve Tartışma

Talaşlı şekillendirildikten sonra sementasyonla yüzeyi sertleştirilmiş ve sertleştirme sonucu tekrar talaşlı şekillendirme yapılarak nihai ölçü ve boyuta getirilen AISI 8620 çeliğinden yapılmış ürünün kullanım amacına uygun hale getirilmesi amacıyla yapılacak şekillendirmelerde aranan önemli özelliklerden birisi de yüzeylerin pürüz değerleridir. Ortalama yüzey pürüzlülüğünün elektronik yüzey pürüzlülüğü ölçme cihazıyla belirlenen değerleri ilesementasyon derinliğine bağlı olarak değişen sertlik, sertleştirme öncesi yapılan kaba talaşlı işleme ile nihai talaşlı işlemenin kesme hızına, ilerleme hızına, talaş derinliğine, sertliğe ve kesici takımın sahip olduğu özelliklere göre değişim meydana gelmektedir. Bu değişimlerin bir optimumu araştırılarak deneysel tasarımla belirlenip, en düzgün yüzeyin elde edilebileceği optimum çalışma şartları belirlenmiştir.

4.1 Talaş Derinliğinin Yüzey Düzgünsüzlüğüne Etkisi

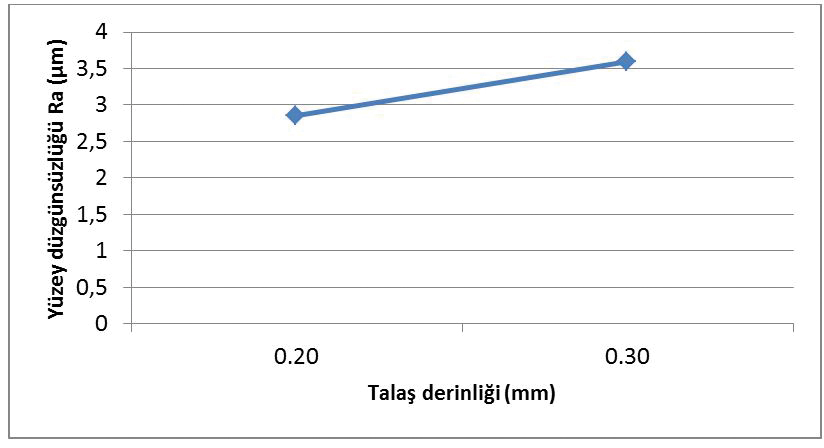

Talaş derinliği, yüzey düzgünsüzlüğünüetkileyen önemli bir parametredir. Talaş derinliği arttıkça, yüzey düzgünsüzlüğündeartış meydana geldiği, talaş derinliğinin azalması ile yüzey düzgünsüzlüğündede azalma meydana geldiği görülmüştür.Serleştirilmiş AISI/SAE 8620 sementasyonçeliğinin talaşlı şekillendirilmesinde, en iyi yüzey düzgünsüzlüğünüelde etmek için düşük talaş derinliklerinde çalışılması gerektiği tespit edilmiştir.

Deneysel çalışmamızda, 28 mm çapında ve 94 mm uzunluğundaki AISI 8620 sementasyon çeliğinden iş parçası 0.2 mm ve 0.3 mm olmak üzere iki farklı talaş derinliğinde, tornalama işlemine tabi tutuldu. Şekil 5’ten de görüldüğü gibi talaş derinliği 0.20 mm durumunda, yüzey pürüzlülüğü 0.285 µm olarak elde edilmiştir. Talaş derinliğinin 0.30 mm’ye artması ile birlikte yüzey pürüzlülüğü 0.366 µm elde edilmiştir. Böylece talaş derinliğinin 0.20 mm’den 0.30 mm’ye artması ile yüzey düzgünsüzlüğünde 0.081 µm artış meydana gelmiştir.

Şekil 5’ten de görüldüğü gibi talaş derinliği ile yüzey düzgünsüzlüğü arasında doğru orantılı bir ilişki vardır. Talaş derinliği arttıkça yüzey düzgünsüzlüğünde de artış meydana geldiği görülmektedir. Yüksek ilerleme ve yüksek talaş derinliğinin, yüzey düzgünsüzlüğüüzerinde son derece önemli etkisi bulunmaktadır. Düşük ilerleme ve düşük talaş derinliklerinde yüzey düzgünsüzlüğününazaldığı fakat ilerleme ve talaş derinliğinin artması ile yüzey düzgünsüzlüğünün arttığı belirlenmiştir. Düşük talaş derinliğinde kesme hızının artmasıyla yüzey düzgünsüzlüğü azalmakta, ilerlemenin artışı ile yüzey düzgünsüzlüğü artmaktadır. Bununla birlikte, yüksek talaş derinliğinde, kesme hızının artışı ile yüzeydüzgünsüzlüğü hemen hemen değişmeden kalmakta ve ilerlemenin artışı ile yüzey düzgünsüzlüğü keskin biçimde artmaktadır. Yüksek ilerleme ve yüksek talaş derinliğinde, yüzey düzgünsüzlüğünün önemli derecede etkilendiği görülebilir [18].

Şekil 5: Talaş derinliğinin yüzey düzgünsüzlüğüne etkisi

4.2 İlerleme Hızının Yüzey Düzgünsüzlüğüne Etkisi

Deneysel çalışmamızda, sertleştirilmiş AISI 8620 sementasyonçelik malzemenintalaşlı şekillendirilmesindeyüzey düzgünsüzlüğünün üzerinde ilerleme hızının önemli bir etkisi olduğu görülmüştür. Özellikle sertleştirilmiş çelik malzemelerin talaşlı şekillendirilmesinde yüksek ilerleme hızlarında yüzey düzgünsüzlüğünün arttığı, ilerleme hızının azalması ile yüzey düzgünsüzlüğünün azaldığı tespit edilmiştir.

Çalışmamızda, AISI 8620 sementasyon çeliğinden iş parçası, 0.15 mm/dev ve 0.20 mm/dev olmak üzere iki farklı ilerleme hızlarında, CNC torna tezgahında talaşlı olarak şekillendirilmiştir. Şekil 6’da görüldüğü gibi ilerleme hızı arttıkça, yüzey düzgünsüzlüğünün de arttığı tespit edilmiştir. İlerleme hızının, yüzey düzgünsüzlüğü üzerinde önemli bir etkisi olduğu görülmüştür.

Yapılan literatür araştırmasında da ilerleme hızının, yüzey düzgünsüzlüğü üzerindeki etkisi incelenmiştir. Araştırma sonuçları, ilerleme hızının, yüzey düzgünsüzlüğü üzerinde önemli bir etkisi olduğunu göstermiştir.

Şekil 6: İlerleme hızının yüzey düzgünsüzlüğüne etkisi

Yapılan deneysel çalışmalarda, ilerleme miktarının 0.16 mm/dev değerden 0.22 mm/dev değere yükseltilmesi ile yüzey düzgünsüzlüğünün%6-52, ilerleme miktarının 0.28 mm/dev değere yükseltilmesiile deyüzey düzgünsüzlüğünün %22-85 oranında arttığı belirlenmiştir [20].

AISI H13 sıcak iş takım çeliği, sementit karbür kaplı kesici takımla farklı kesme parametreleri ile talaşlı şekillendirilmiş ve talaşlı şekillendirilme sonucu oluşan yüzeyin düzgünsüzlüğüincelenmiştir. 0.10 mm/dev ve 0.15 mm/dev ilerleme değerlerinde elde edilen yüzey düzgünsüzlükdeğerlerinin, 0.05 mm/dev ilerleme değerinde elde edilen yüzey düzgünsüzlük değerlerinden yüksek olduğu görülmüştür [21].

4.3 Kesme Hızının Yüzey Düzgünsüzlüğüne Etkisi

Deneysel çalışmamızda, kesme hızının, yüzey düzgünsüzlüğü üzerinde önemli bir etkisi olduğu tespit edilmiştir. Çalışmamızda,sementasyon işlemi ile sertliği 59 HRC’yeyükseltilmiş AISI 8620 iş parçası, 260 m/dak ve 300 m/dak olmak üzere iki farklı kesme hızında CNC torna tezgahında talaşlı şekillendirme işlemine tabi tutulmuştur. Şekil 7’den 260 m/dak kesme hızı durumunda, yüzey düzgünsüzlüğünün 0.285 µm olduğu, kesme hızının 300 m/dak olduğu durumda ise yüzey düzgünsüzlüğünün0.366 µm olduğu görülmektedir. Kesme hızının artışı ile birlikte yüzeydüzgünsüzlüğünün de arttığı görülmektedir.

Kesme hızının, kesme ilerlemesinin ve kesme derinliğinin yüzey düzgünsüzlüğü üzerindeetkileşimli bir etkisi bulunmaktadır.Özellikle daha sert malzemelerin talaşlı şekillendirilmesinde, talaş derinliğinden sonra takım ömrünü ve iş parçası yüzey düzgünsüzlüğünü en çok etkileyen faktörlerden biri kesme hızı olmaktadır.

Ç 1040 ve 38MnVS6 çelikleri, ısıl işlemlere tabi tutulmuş ve farklı fazlara sahip yapılar elde edilerek, bu farklı yapıların sertlik ve işlenebilirliği araştırılmıştır. Farklı ısıl işlemler neticesinde, malzeme sertliğinin yüzey düzgünsüzlüğünüve kesme kuvvetlerini önemli derecede etkilediği belirlenmiştir [19].

Şekil 7: Kesme hızının yüzey düzgünsüzlüğüne etkisi

5. Sonuçlar

Sertliği 59 HRC olacak şekilde ısıl işleme tabi tutulmuş AISI 8620 sementasyonçeliğinin talaşlı şekillendirilmesi 0.322 µm yüzey düzgünsüzlüğü elde etmek için CNC tornatezgahında kesici takım kullanılarak gerçekleştirilebilmektedir. Sertliğin artması aşınmayı artırmakta, talaş derinliğinin düşmesine ve ilerleme hızının yavaşlamasına sebep olmaktadır. Ekonomik takım ömrü için sert metal, alümina ve/veya yüzeyleri nitrür kaplı yüksek hız çelikleri de kullanılabilir ise de bu çalışmada karbür kaplı kesici takımın diğer kesici takımlara göre daha uzun ömürlü oldukları deneysel çalışma şartlarından belirlenmiştir. Seçilen kesici takımla en küçük yüzey dügünsüzlüğünü elde etmek için yapılan optimizasyon çalışmasında:

1. Taguchi deney tasarımı ile optimizasyonun yapılabileceği,

2. Yüzey düzgünsüzlüğününrespons değer seçilerek L8 Deney tasarımının yeterli olduğu,

3. 260 m/dak kesme hızı ve 0.2 mm talaş derinliği değerlerinin optimumda etkili olduğu,

4. 59 HRC değere kadar sertleştirilmiş AISI 8620 sementasyon çeliğinin talaşlı şekillendirilmesinde; kesme hızının 260 m/dak, talaş derinliğinin 0.2 mm çalışma şartlarında optimum yüzey düzgünsüzlüğü elde edilebilecektir.

Kaynaklar

[1] I. Asiltürk, H. Akkuş, Determiningtheeffect of cuttingparameters on surfaceroughness in hard turningusingtheTaguchiMethod, Measurement 44 (2011) 1697-1704

[2] R. Suresh,S.Basavarajappa, G.L. Samuel, Somestudies on hard turning of AISI 4340 steelusingmultilayercoatedcarbidetool, Measurement 45 (2012) 1872-1884.

[3] R. Suresh, S.Basavarajappa, V.N Gaitonde, G.L Samuel, Machinabilityinvestigations on hardened AISI 4340 steelusingcoatedcarbide insert, International Journal of RefractoryMetalsand Hard Materials 33 (2012)75-86.

[4] S. Yusuf, A.R. Motorcu, Surfaceroughness model formachiningmildsteelwithcoatedcarbidetool, Materialsand Design 26 (2005) 321-326

[5] M.Y. Noordin, V.C Venkatesh, S. Sharif, S. Elting, A. Abdullah, Application of responsesurfacemethodology in describingtheperformance of coatedcarbidetoolswhenturning AISI 1045 steelJournal of MaterialsProcessingTechnology 145 (2004) 46-58.

[6] A.K Sahoo, B. Sahoo, Surfaceroughness model andparametricoptimization in finishturningusingcoatedcarbide insert: responsesurfacemethodologyandTaguchiapproach., International Journal of IndustrialEngineering Computaions,2 (2011) 819-830.

[7] M.C. Çakir, C. Ensarioğlu, I. Demirayak, Mathematical modeling of surfaceroughnessforevaluatingtheeffects of cuttingparametersandcoatingmaterial, Journal of MaterialsProcessingTechnology 209 (2009) 102-109.

[8] H. Aouici, M.A Yalesse, K. Chaoui, T. Mabrouki, J. Rigal, Analysis of surfaceroughnessandcuttingforcecomponents in hard turningwith CBN toolprediction model andcuttingconditionsoptimization, Measurement 45 (2012) 344-353.

[9] T.Ozel, T.K, Hsu, E. Zeren, Effects of cuttingedgegeometry, workpiecehardness, feed rate andcuttingspeed on surfaceroughnessandforces in finishturning of hardened AISI H13 steel, International Journal of Advanced ManufacturingTechnology 25 (2005) 262-269.

[10] N. Mandal, B. Doloi, B. Mondal, R. Das, Optimization of flankwearusingZirconiaToughenedAlumina (ZTA) cuttingtool: Taguchimethodandregressionanalysis, Measurement 44 (2011) 2149-2155.

[11] S. Neseli, S. Yaldiz, E. Turkes, Optimization of toolgeometryparametresforturningoperationsbased on theresponsesurfacemethodology, Measurement 44 (2011) 580-587.

[12] Yallese M.A, CHAOUI, K. ZEGHIB, N., BOULLANOUAR, L., RIGAL, Jean-F., Hard Machining of HardenedBearing Steel usingCubicBoronNitrideTool, Journal of MaterialsProcessingTechnology”, Volume 209(2), 1092-1104, (2009).

[13] Ulvi ŞEKER, Dumlupınar Üniversitesi, Fen Bilimleri Enstitüsü Dergisi Sayı 16 Eylül 2008 ISSN-1302-3055http://birimler.dpu.edu.tr/app/views/panel/ckfinder/userfiles/16/files/Dergiler/16/12.pdf

[14] Çiftçi İ, AISI 304 Ostenitik Paslanmaz Çeliğinin Kaplanmış Sementit Karbür Kesici Takımla İşlenmesi Esnasında Oluşan Takım Aşınması, Teknoloji, 7(3), 489-495.

[15] Chavoshi, S.Z, Tajdari, M. 2010. “SurfaceRoughnessModelling in Hard TurningOperation of AISI 4140 Using CBN CuttingTool,” International Journal of MaterialForming, vol.3 p. 233-239.

[16] Coudhury, I.A, El-Baradie, M.A., “ MachinabilityAssessment Of Inconel 718 byFactorial Design of Experiment CoupledwithResponseSurfaceMethodology, Journal of MaterialsProcessingTechnology, Volume 95, Issues 1-3, 30-39, 1999.

[17] Bouacha K. Yallese A.M.,Mabrouki, T. AndRigal J., (2010) Statistical Analysis Of SurfaceRoughnessandCuttingForces Using ResponseSurfaceMethodology in Hard Turning of AISI 52100 Bearing Steel With CBN Tool, Int. Journal of efractoryMetals& Hard Materials (28) , 349-361.

[18] SatishChinchanikar., S.K., Choudhury, Effect of workmaterialhardnessandcuttingparameters on performance of coatedcarbidetoolwhenturninghardenedsteeel: An optimizationapproach,MechanicalEngineeringDepartmentIndianInstitute of TechnologyKanpur 208016, India

[19] Demir, H., Çiftçi, İ., Türkmen, M. Gündüz, S. 2011. Orta Karbonlu Alaşımlı ve Alaşımsız Çeliklerde Isıl İşlem Şartlarının ve Sertliğin İşlenebilirliğe Etkisi. 6th International Advanced Technologies Symposium (LATS’11), Sayfa94-97, 16-18 Mayıs, Elazığ.

[20] Nergizhan Kavak, Nejdet Üstel, AISI 1040 Çeliğinin Kuru Tornalanmasında Yüzey Pürüzlülüğünün İncelenmesi, Bülent Ecevit Üniversitesi, Mühendislik Fakültesi, Makine Mühendisliği Bölümü, 67100, Zonguldak.

[21] Zeyveli M., Demir., H. 2009. AISI H13 sıcak iş takım çeliğinin işlenmesinde yüzey pürüzlülüğünün deneysel incelenmesi. E.Ü.F.B.E. Dergisi., 25

(1-2):251-261.