Giriş

Yüksek Basınçlı Döküm prosesi optimize edilmiş maliyetleri ile birleştirilmiş hızlı üretim oranları vadetmesi sebebiyle döküm parça müşterisi için çok çekicidir. Geçmiş 10 yılda YBD prosesinde belirgin bir büyüme gerçekleşmiş ve yüksek mukavemetli parçalar üretilmeye başlanmıştır. Döküm parçanın daha karmaşık hale gelmesi ve et paylarının kalınlaşması çabuk soğuma oranı avantajının azalmasına neden olmuştur. Ayrıca kokil ve kum dökümde daha çok hata görülmeye başlanmış ve bu parçalar YBD prosesinde denenmeye başlamıştır. Döküm parçanın kaynak ve ısıl işlem yapılma ihtiyacı parça kalite seviyesinin iyileştirilmesi gerektiği anlamına gelmektedir. Kritik emniyet parçaları X-Ray ile incelenmiş ve döküm parçadan belirli mekanik özellikler istenmiştir. Bu nedenle kalitesi ve metal temizlik seviyesi daha yüksek alaşımlar hayati öneme sahip hale gelmiştir.

Bu nedenle aluminyum sıvı metal tretmanında taze bir bakış açısına ihtiyaç vardır.

İyi bilinmektedir ki sıvı aluminyum alaşımlarının doğasında bulunan iki özellik: atmosferden hidrojen gazı absorbe etme yatkınlığı ve oksidasyona hazır olma kabiliyeti. Ergitme sırasında, anında alumina film oluşur ve bulunduğu ortam yüzeyinde bir koruyucu tabaka görevi yapar. Ancak metal tretmanı, taşınması ve doldurulması esnasındaki metal hareketi ile birlikte alumina film kırılarak oksit filmler ve inkluzyonlar oluşarak ergiyik içine girer. Zaman geçtikçe bu oksitlerin refrakter ve pota duvarlarında oluşma yatkınlığıda artar. Bu yoğun sert inkluzyonlar bir süre sonra kırılarak döküm parça içinde sert noktalar olarak karşımıza çıkarlar. Aşırı hidrojen kapma ve oksit oluşumunu engellemek için koruyucu kimyasal tozlar uzun süreden beri kullanılmaktadır. Bu tozlar amacına göre kategorilendirilebilir.

• Ergiyiği oksidasyon ve hidrojen kapmasından korumak için sıvı tabaka oluşturan örtü tozları.

• Egzotermik şekilde reaksiyona girerek serbest aluminyumun sıvı metale geri akmasını sağlayan, aynı zamanda oksitleri toplayarak sıvı metal yüzeyinden kolayca temizlenmesine olanak tanıyan curuf alma tozları. Bunlar tipik olarak taşıma veya doldurma öncesi kullanılır.

• Sıvı metal içindeki inkluzyonları yukarı yüzmeye teşvik ederek metalik olmayanları gideren ve sonrasında onları curuf tabakası içine hapseden temizleme tozları. Bu tozlar sıvı metal tabanına kadar gidebilmesi için teşvik edilmelidir ki oksit ve inkluzyonları kendileri ile birlikte metal yüzeyine kadar çıkarabilsinler. Bu hareket aynı zamanda pota ve refrakter duvarlarındaki zararlı inkluzyon oluşumlarını önleyecektir.

• Ocak duvarlarındaki oksit oluşumunu gideren tozlar. Bu tozlar temizleme programının bir bölümü olarak veya oksit oluşumunu önlemek için düzenli olarak kullanılabilir. Temizleme tozları geleneksel olarak elle ilave edilir ve sıvı metal içinde karıştırılır, fakat bu işlemin verimliliğinde operatöre dayalı olduğu için bir sınır vardır.

Bu ihtiyaçtan yola çıkarak tam otomatik ve verimliliği daha yüksek bir proses geliştirilmiştir. Bu prosesin adı MTS 1500 prosesidir.

Şekil 1. MTS 1500 metal tretman istasyonu, toz silosu, dozajlama ünitesi ve hareketli dalgakıran

MTS 1500 prosesi kendisini kanıtlamış olan FDU döner gaz giderme teknolojisine dayanmaktadır, ayrıca buna ek olarak tüm metal tretman ürünlerinin otomatik bir şekilde ilave edilebilme kapasitesine sahiptir. Bu tretman ürünlerinin ilavesi eşsiz bir metod kullanılarak yapılır, tozlar yukarı doğru çekilmiş dalgakıran sayesinde dönen rotor ile yaratılmış girdap içine dağıtıcı ünite ile beslenir.

Metal Tretman İstasyonu MTS 1500 aşağıdaki ilave özelliklere sahip döner gaz giderme cihazıdır:

• Bir veya iki silolu sonsuz dişli dozajlama ünitesi ile besleme

• Plc tarafından farklı hızlarda kontrol edilebilen motor

• Program esnasında sıvı metal içine ve dışına hareket eden dalgakıran.

Şekil 2. Girdap olışumu ve tozun sıvı metal içine dağıtılması

Şekil 3. Yüzdürme ve gaz giderme işleminin devam etmesi

Şekil 4. MTS 1500 tretmanı sonrası kuru curuf oluşumu, belirgin şekilde aluminyum kaybında azalma

Şekil 5. Elle ilave edilen geleneksel toz ile MTS 1500 prosesi ile ilave edilen granül COVERAL MTS 1524 tozunun curuf oluşumu karşılaştırması

Tretman standart bir FDU cihazı gibi başlar, dalgakıran sıvı metale girerken rotor dönmektedir. Birkaç saniye sonra dönüş hızı artar ve dalgakıran sıvı metalden çıkar. Güçlü devire sahip patentli XSR pompalama rotoru, sıvı metalde girdap oluşumunu sağlar. Girdap oluşturulduktan sonra özel geliştirilmiş toz, belirlenmiş ağırlıkta dozajlama ünitesinden girdap içine verilir. Bu toz sıvı metalin tabanına kadar çekilir. Sonra dalgakıran tekrar sıvı metal içine girer ve kontrollu gaz giderme ile yüzdürme işlemi başlatılır. Toz, sıvı metal içinden yukarı doğru çıkarken oksit inkluzyonlar ile reaksiyona girer, inkluzyonların etrafındaki yüzey gerilimini düşürerek onları metal yüzeyine doğru çıkmaya teşvik eder. Bu tretman, oksitlerin ve çözünmüş hidrojenin giderilmesinde daha önce çok ender görülen, metal temizlik seviyeleri arasında fark yaratarak çok etkili bir yöntem olarak kendini kanıtlamıştır. Otomatik ilave metodu tutarlı bir tretman garanti ederken, operator katılımını azaltarak daha güvenli bir çalışma ortamı sağlamaktadır. Bu şekilde tretman için gerekli olan toz ilave miktarı ihtiyacıda büyük oranda azaltılmıştır. Tozun reaktif doğası gereği, aynı zamanda egzotermik bir şekilde yüzeyde aluminyum içeriği düşük, kuru toz curuf oluşmasını teşvik eder (Şekil 4 ve 5).

Örnek Çalışma 1

Dökümhane: Dökümhane hem yüksek basınç hemde alçak basınç metodu ile çeşitli ürünler imal etmektedir.

Dökümhane Pratiği: Dökümhane merkezi ergitme sonrası taşıma potası vasıtasıyla metali döküm ocaklarına transfer etmektedir. Metal tretmanı taşıma potasında manuel toz ilavesi ile döner gaz giderme cihazı kullanılarak yapılmaktadır.

Geliştirme: MTS 1500 prosesi kurulumu sonrası aynı Yoğunluk İndeksi seviyelerine yüksek verimli MTS 1500 prosesi ile 9 dakika yerine 7 dakika tretman süresinde ulaşılmıştır. MTS 1500 prosesi ayrıca inert gaz tüketiminde azalma, toz tüketiminde tasarruf ve curufa kaçan metal kaybında düşüş gibi konularda kayda değer maliyet tasarrufları sağlamıştır.

Yıllık kazançlar aşağıda hesaplanmıştır:

Örnek Çalışma 2

800 kg'lık taşıma potasında tretman yapan

Yüksek Basınç Dökümhanesi.

Problemler:

• Tutarlı olmayan yoğunluk değerleri

• Sızdıran parçalar

• Yüksek fire seviyesi

• Haddinden fazla temizlik

400 gr COVERAL MTS 1524 tozu ile 3 dakika MTS 1500 tretmanı

İyileşmeler:

• Curuf oluşumunda azalma

• Temizlik seviyesindeki iyileşmeye bağlı olarak bekletme ocağında refrakter ömründe artış

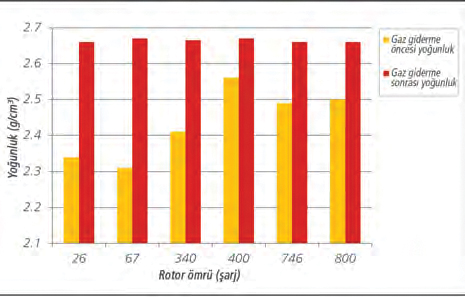

• Tekrarlanabilir yoğunluk sonuçları (Şekil 6)

• Müşteri için yüksek kaliteli parçalar

• Üretkenlikte artış

• İşleme uç bakımında azalma (metalde daha az sert nokta)

Şekil 6. Tretman öncesi ve sonrası yoğunluk indeksi

Endüstriyel tecrübeler ışığında açıktır ki, MTS 1500 prosesi curuftaki aluminyum miktarını azaltmakla beraber alaşımı inkluzyon ve sert noktalardanda temizlemektedir. Ancak, daha fazla YB Dökümhanesi daha karmaşık parçalarda çekinti ve porozite görmekte ve hemen akla şu soru gelmektedir: “ Metal tretmanı porozite kontrolu için kullanılabilir mi ?”

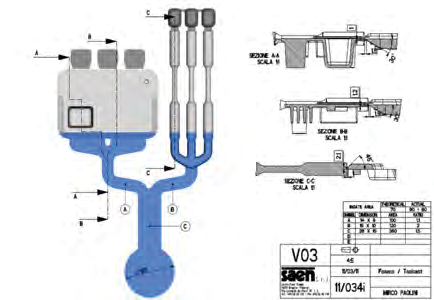

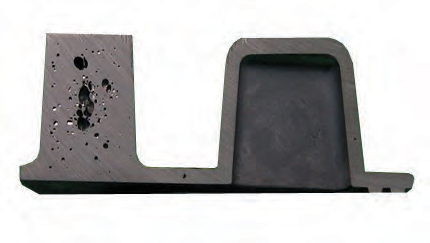

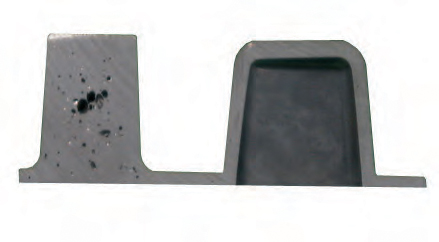

Bunun üzerine çekintiye yatkın ve beslenmesi zor çeşitli kısımları olan YBD üretimine uygun bir alet tasarlanması kararlaştırıldı. MAGMA simulasyonu bu aletin tasarlanmasının desteklenmesinde kullanıldı ve Şekil 7 aleti, Şekil 8 katılaşma esnasında simulasyon programı tarafından önceden haber veren porozite ölçümünü göstermektedir.

Şekil 7. Çekintiye yatkınlık gösteren test örneklerinin imalatı

Şekil 8. Kalın kısımlardaki poroziteyi gösteren simulasyon

Ergitme, metal tretmanı ve döküm için 300 kg lık elektrikli bekletme ocağı kullanıldı. Alaşım olarak AlSi9Cu3Fe 46000 (A 380) seçildi ve şarj %100 geri dönüş içeriyordu. Pompalama etkili XSR rotoru kullanılarak FDU cihazı ile parçalar döküldü. Daha sonra ocak dökümhane geri dönüşleri ile tekrar dolduruldu ve 0.15 % COVERAL MTS 1524 tozu kullanılarak MTS 1500 tretmanı yapıldı.

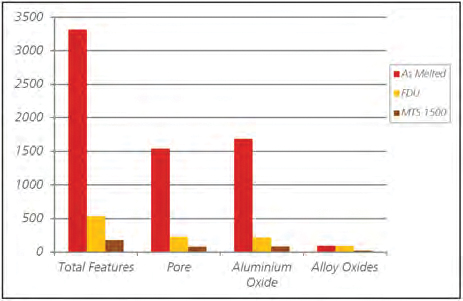

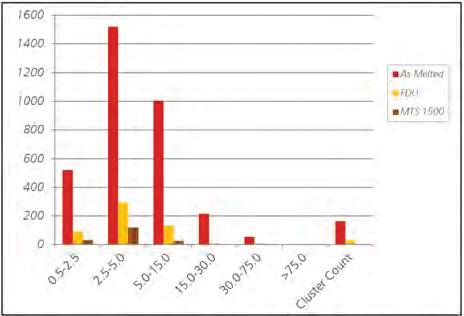

YBD parçalara ek olarak, göreceli sıvı metal temizliğini SEM ve imaj analizinde ölçmek için bir seri K-Mould numuneleri alındı.

Şekil 9. Ergitme sonrası metal temizliği, FDU sonrası inert gaz tretmanı ve COVERAL MTS 1524 tozu ile MTS 1500 tretmanı

Şekil 10. Ergitme sonrası inkluzyon ve gözenek boyutu, FDU inert gaz giderme sonrası, COVERAL 1524 tozu ile MTS 1500 tretmanı mikron cinsinden

Şekil 11. Deneme sırasındaki makina parametreleri

Şekil 12. Ergitme sonrası dökülen parça, metal tretmanı yapılmamış

Şekil 13. 25 litre / dakika akış hızıyla FDU ile 15 dakika gaz giderme sonrası dökülen parça

Toplam gözenek ve inkluzyonlar (Şekil 9) boyutları ile birlikte (Şekil 10) raporlandı. Bu bize sadece inert gaza ilave pompalama etkili XSR rotorla metalin temizleneceğini, fakat girdap oluşumu ile sıvı metal tabanından yukarı doğru gelen özel tasarlanmış toz kullanılarak yapılan tretmanın daha düşük inkluzyon ve porozite seviyelerine ulaşacağını göstermiştir.

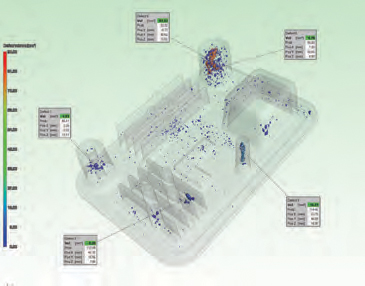

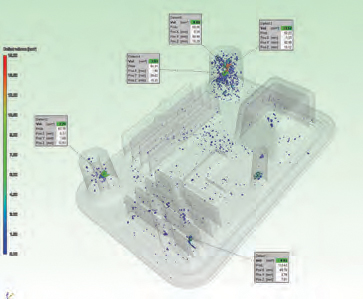

Parçalar FDU inert gaz tretmanı ile aynı makina parametreleri ile alaşımdan üretildi. COVERAL MTS 1525 tozu kullanılarak MTS 1500 tretmanı uygulandı. Parçalar farklı bölümlerin sağlamlığı gözlenmeden önce X-Ray de incelendi. (Şekil 14 ve 15) Sonuçta parçaların porozite seviyelerinin karşılaştırılması için X-Ray tomografisi kullanıldı (Şekil 16).

Şekil 14. Metal tretmanı yapılmamış parçanın üç kısım bosları

Şekil 15. 0.015% COVERAL MTS 1524 tozu ile MTS 1500 tretmanı sonrası parçanın üç kısım bosları

Aşağıdaki sonuçlar bulundu:

Şekil 16. Ergitme sonrası koşullarda parçanın X-Ray tomografisi, boşluk sayısı 68775 ve boşluk hacmi 230.29. cu mm

Şekil 17. MTS 1500 tretmanı sonrası koşullarda parçanın X-Ray tomografisi boşluk sayısı 49476 ve Boşluk hacmi 156.67 cu mm

Saptamalar

• HPDC lerde daha fazla kesit kalınlığı çeşitliliğine sahip döküm parça üretmek için yapılan geliştirmeler daha önce HPD dökümhanelerinde nadiren görülen hatalara neden olmuştur.

• Porozite YBD de fire ve tekrar çalışma için daha yaygın bir sebep haline gelmektedir.

• Döner gaz giderme ve MTS 1500 özel geliştirilmiş tozlu girdap oluşumlu döner gaz giderme şunları yapabilir:

• Oluşan curuf miktarının azalması ve daha az aluminyum içeren curuf oluşumu, metal kaybını ve operasyon maliyetlerini azaltma

• Yüksek üretkenlik sağlayan, tretman sürelerinde kısalma

• Daha az inert gaz tüketimi ile operasyon maliyetlerinde tasarruf

• Besleme mesafelerinde uzama, daha iyi kalıp dolumu ve akışkanlık sonuçlarını getiren belirgin olarak metalin daha iyi temizlenmesi

• Bu tretmanın kullanımı bir test dökümü ile porozitenin pozisyonunu ve büyüklüğünü modifiye edebilir.

• Daha sonraki çalışmalar özel dökümhane ihtiyaçlarına gore metal tretmanı optimize edilerek gerçekleştirilecektir.

Referanslar

1. Hampton, D.: The metal treatment station combining flux injection and rotary degassing; Foundry Practice 227 (1996), pp.21-24

2. Simon, R.: Melt treatment of aluminum and aluminum alloy by MTS; Foundry Practice 232 (1999), pp. 1-5

3. Simon R. and Careil P.: Granular and powder fluxes for aluminium alloys, cleaning efficiency, cost and environmental aspects Foseco Foundry Practice 247

4. Gallo R.: Cleaner Aluminium Melts in FoundriesAFS 2008

5. Kendrick R.: Assessing metal quality in Aluminium foundries - An Introduction to MeltMap Metal Quality Auditing Alucast Conference Delhi 2011