Comparison of Na-Bentonite and Organic Binding Effects on The Pellet Strength in Production of Cold Hardening Pellet

Mustafa Boyrazlı*, Elif Arancı Öztürk*, Yunus Emre Benkli**, Zeki Çizmecioğlu***

*Fırat Üniversitesi Mühendislik Fakültesi Metalürji ve Malzeme Mühendisliği Bölümü-Elazığ

**Atatürk Üniversitesi Mühendislik Fakültesi Metalürji ve Malzeme Mühendisliği Bölümü-Erzurum

***İstanbul Ticaret Üniversitesi Mühendislik ve Tasarım Fakültesi Mücevherat Mühendisliği Bölümü İstanbul

ÖZET

Bu çalışmada, yerli cevher kaynakları kullanılarak soğukta sertleşen peletlerin üretilmesi amaçlanmıştır. Bu kapsamda bağlayıcı olarak melas çözeltisi, jöle ve sodyum bentonit kullanılarak üretilen peletlerin basma dayanımları karşılaştırılmıştır. Melas çözeltisi ve jöle ilave edilerek üretilen peletler 100, 150, 200 ve 250 oC sıcaklıklarda 30, 60, 90, 120, 180 ve 240 dakika kurutuldu. % 60’ lık melas çözeltisinden, pelet yapımında kullanılan toplam malzemenin % 10’ u kadar alınıp bağlayıcı olarak kullanıldığı deneylerde en iyi sonuçlar, 150 oC’ de 180 dakika kurutma işlemine tabi tutulan numunelerde basma dayanımı 360 N/pelet olarak elde edildi. % 3 oranında jölenin bağlayıcı olarak kullanıldığı deneylerde ise, 200 oC’ de 90 dakika kurutulan peletlerde basma dayanımı 353 N/Pelet olarak ölçülmüştür. % 2,5 Na-bentonit ilave edilerek 200 oC sıcaklıkta 120 dakika kurutulmuş peletlerde 128 N/pelet basma dayanımı değeri elde edilmiştir.

Anahtar kelimeler: Soğuk bağlı pelet, demir cevheri, melas, jöle, Na-bentonit

ABSTRACT

In this study, the production of the cold-curing pellets were aimed by using the domestic ore resources. In this context, the compressive strength of the produced pellets in which the molasses solution, the gel and sodium bentonite were added as the binder were compared. Produced pellets by adding molasses solution and gel dried 100, 150, 200 and 250 oC for 30, 60, 90, 120, 180 and 240 minutes. Best results in terms of the pellet strength in experiments were obtained from a 10% molasses solution (of the total materials) used as a binder which was took from the molasses solution of containing 60 % molasses. Compressive strength values of these pellets that were subjected to drying at 150 oC for 180 minutes were measured as 360 N/pellet. When a 3% gel was used as the binder, compressive strength values of the pellets dried for 90 minutes at 200 oC, were measured as 353 N/pellet. Compressive strength values of the pellets produced adding 2.5% Na-bentonite and dried for 120 minutes at 200 oC, were obtained 128 N/pellet.

Keywords: Cold bonded pellet, iron ore, molasses, gel, Na-bentonite.

1- Giriş

Tipik olarak büyük miktarlarda gang mineralleri kısmen de silikatları ve demir oksitleri içeren demir cevherleri çelik endüstrisinde kullanılmadan önce cevherlerden konsantre edilmelidir. Bu demir oksitlerin konsantrasyon prosesinde cevher, ince taneli boyutlara öğütüldüğü için demir yapımında kullanılması uygun değildir. Toz haline getirilmiş demir cevheri konsantreleri hem geçirgenlik açısından olumsuzluklar oluşturduğundan, hem de yüksek gaz akışı esnasında ince tanelerin toz olarak olası taşınması açısından üretim olarak uygun değildir. Bu nedenle toz haline getirilmiş cevher, toz olarak fırının dışına atılıp malzemenin azalmaması, redüklenme hızının yüksek olması, fırın şarjının geçirimliliğinin arttırılması gibi nedenlerle, daha büyük partiküller halinde topaklaştırılması gerekir. Sinterleme, nodülleme, biriketleme ve peletleme demir cevherlerinin aglomerasyonu için geliştirilmiş olan dört temel tekniktir. Literatürde bu tekniklerin çeşitli kullanım şartlarının incelendiği çalışmalar mevcuttur [6, 2, 1, 12, 8, 13, 16].

Demir cevherlerinin peletlenmesi anlamı bir taraftan ince taneciklerin su, gerektiği takdirde bağlayıcı madde ile topaklanarak küresel bir şekil almalarını diğer taraftan bu yaş peletlerin termik sertleştirme işlemini kapsar. Cevherin veya konsantrelerin peletlenebilmeleri için tane büyüklüklerinin, % 50-80’ nin 0,045 mm (325 mesh)’ nin altında olması gerekir. İnce taneli cevherlerin topaklanarak küresel bir şekil almaları tambur, tabla veya kesik konilerde olur. Şekil 1’ de peletleme işlemlerinde kullanılan (a) Tambur, (b) Disk ve (c) Kesik koninin şematik görüntüsü verilmektedir [8,17].

Şekil 1. Peletleme işlemlerinde kullanılan (a) Tambur, (b) Disk ve (c) Kesik koninin şematik görüntüsü [17].

Tamburda çeşitli büyüklükte yaş peletlerin yanında sayıları bu peletlerin iki misli olan, çekirdek halindeki peletlerin oluşması bu metodu diğerlerinden ayıran en büyük özelliktir. Bu küçük, irileşmekte olan peletler, tamburdan sonra gelen elekte elendikten sonra, tambura tekrar çekirdek pelet olarak verilirler. Tambur, ham pelet eleği ile uygun ölçüde topakların üretilmesini sağlamak amacı ile genellikle kapalı devre olarak çalışır.

Topaklama diskleri, çoğunlukla 45o - 55o arasında eğimli ve topaklama tamburlarından daha geniş bir çapa sahiptirler. Hızları yaklaşık 5-7 devir/dakika olup, nemli karışım diske girdiğinde, disk tarafından yukarı taşınır ve belirli bir noktadan geri düşer, sabit bir sıyırıcı malzemenin disk çevresinde merkezkaç hareketi ile karşılaşmasını önler. Topaklama konileri, günümüzde yerini topaklama disk ve tamburlarına bırakmış, döner bir mille desteklenen, tepesi düz, kesik konilerden oluşmaktadır. Üretim kapasitesi düşük olduğundan tercih edilmemektedirler.

Demir cevher veya konsantrelerinin peletlemesinde bağlayıcılar iki önemli fonksiyonu yerine getirirler. Bunlardan birincisi, nemli cevhere plastik özellik kazandırarak, şekillendirilen peletler içinde kontrollü bir hızla büyüyen çekirdeklerin oluşumunu sağlamak, ikincisi ise kurutma esnasında, nem uzaklaştırılırken aglomeralar içindeki partikülleri pelet ısıtılıp taneler sinterleninceye kadar bir arada tutmaktır. Bağlayıcının uygunluğu bu fonksiyonların her birini ne derecede iyi taşıdığına bağlıdır [6, 4].

Peletlerin farklı özelliklerinin tahmini için birçok pelet kalite modelleri geliştirilmiştir. Bu modellerde pelet özellikleri, peletlenen partiküllerin fiziksel karakteristiklerine, sıvı fazın yüzey gerilimi ve vizkositesine ve bağlayıcının bağ kuvvetine bağlı oldukları farz edilmiştir.

Yaş gerilim kuvveti, bir peletin yaş kırılma kuvvetidir. Neme doyurulmuş aglomeraların gerilim kuvveti için aşağıdaki formülün uygulanabileceği belirtmiştir [6].

Peletlerin kurutma ve ısıtma esnasında bozulup bozulmayacağını önceden bilmek için yaş kürelerin özelliklerinin bilinmesi gerekir. Isıtma esnasında peletlerin zayıflığının termal kavlamadan kaynaklandığı bildirilmektedir. Termal kavlama, akışkan buharlaşmasının neden olduğu peletin en dış tabakasının pul pul dökülmesinden peletin iç kısmında basınç artışının olduğu yerdir. Termal kavlamanın aşağıdaki şekilde formülize edilebileceği belirtilmektedir [6].

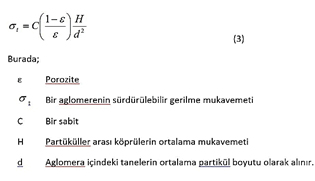

Pelet kurutulur kurutulmaz artık söz konusu mukavemet parametresi kuru mukavemettir. Kuru mukavemet pelet içindeki tane morfolojisi ve kullanılan bağlayıcı türünün bir fonksiyonu olup aşağıdaki şekilde ifade edilmektedir.

Demir tanesi ve sünger demir üretimi, geleneksel yüksek fırın pik demiri üretimine alternatif olarak geliştirilmiş bir yöntemdir. Soğukta sertleşen peletler, geleneksel yöntemlerden ziyade, alternatif yöntemler için daha cazip olduğu bilinmektedir. Soğuk bağlı peletlerin özelliği hammaddelerin soğukta sertleşen bir bağlayıcı kullanılarak peletlenmesidir[15]. Demir cevherlerinin peletlenmesinde yaygın olarak kullanılan bağlayıcı türü olan bentonitin içerdiği empüriteler, konsantrenin gang içeriğinin artmasına dolayısıyla da demir içeriğinin azalmasına sebep olur. Cevherden demir üretimi sırasında toz cevherlerin peletlenmesi ve bunu takiben peletlerin yüksek sıcaklıklarda pişirilerek dayanım değerlerinin arttırılması enerji kullanımının ve dolayısıyla da maliyetin artmasına sebep olmaktadır [3].

Bu olumsuzluğu önlemek için geliştirilen proseslerden biri de toz cevherin çeşitli bağlayıcılar ve su yardımıyla peletlenmesi ve düşük sıcaklıklarda sadece kurutma işlemi yapılarak mukavemet kazandırılması yöntemidir. % 10 veya daha fazla bağlayıcı gerektiren toz ve balçık haldeki demir cevherlerinin kullanımı için soğuk bağlı peletleme prosesleri geliştirilmiştir.

Demir cevherlerinin peletlenmesinde yaygın olarak kullanılan bağlayıcı türü bentonit olsa da bununla rekabet edebilecek hem organik hem de inorganik birçok bağlayıcı türü bulunmaktadır. Demir cevheri peletleme işlemlerinde kullanılan malzemelerde dikkate alınan husus yüksek kalitede ve düşük maliyette pelet üretilebilmesi olup, aynı zamanda minimum kirletici özelliği olan ve minimum proses güçlüğü ile çalışılabilen bağlayıcılardır. Orijinal bentonitlerin adsorbsiyon kapasiteleri, aktif karbon gibi yapay adsorplayıcılarla karşılaştırıldığında daha düşüktür. Direkt redüksiyon için hazırlanan peletlerde bentonitin bağlayıcı olarak kullanılması durumunda, peletlerin direkt redüksiyon şartlarının gerçekleştirilmesi için ya oksidasyon kavurmasına ya da ön ısıtma işlemine tabi tutulmaları gerekmektedir [5, 6, 7, 8]. Üretilen peletlerin sinterlenmesi basamağı cevher peletleme aşamasının en fazla enerji gerektiren ve en pahalı aşamasıdır [8].

Melas, şeker fabrikalarının atık maddelerinden biri olup, şeker üretiminde teknik ve ekonomik şartlar altında şuruplardan kristal şeker alındıktan sonra geriye kalan kısımdır. Melasın % 47-52’ sini toplam şeker oluşturmaktadır. Şeker dışı maddeler, organik ve inorganik maddeleri ihtiva eder. Melasın % 23’ ünü azotlu pektin ile hemiselülozun oluşturduğu azotsuz organik maddeler, % 12’ sini potasyum, sodyum, demir gibi mineral maddelerin bileşimi organik maddeler, % 15’ ini de su oluşturur. pH değeri 5,5 ile 10 arasındadır [9, 10, 14].

Jölenin ana hammaddesi karengan adı verilen, deniz yosunlarından elde edilen sülfate edilmiş polisakkarit de denilen kompleks karbonhidratlardır. Polisakkaritler genelde Cx(H2O)y simgesiyle formülize edilirler (Şekil 2). Burada x, 200 ile 2500 arasında bir sayıdır [11].

Şekil 2. Bir beta-glukon polysakkaritin üç boyutlu görüntüsü [11].

2. Deneysel Çalışmalar

2.1 Kullanılan Hammaddeler

Deneylerde demirli hammadde olarak Tablo 1’de kimyasal analizi verilen Divriği A Kafa manyetit konsantresi, Na-bentonit, melas ve jöle kullanılmıştır.

Tablo 1. Deneylerde Kullanılan Manyetit Konsantresinin (Pelet Keki) Kimyasal Analizi.

Tablo 2. Na-Bentonit Bağlayıcısının Kimyasal Analizi ve Fiziksel Özellikleri

2.2 Yöntem

Deneylerde 75 mikronluk elekten geçirilen pelet keki kullanıldı. Konsantre önce bağlayıcı ilave edilmeksizin, Waring marka karıştırıcı içine konularak yaklaşık 5 dakika kadar karıştırılıp, topaklaşmaların oluşması önlenmiş; ardından pelet keki, ilave edilen bağlayıcı birlikte 20 dakika karıştırılmıştır. Deneylerde, kıyaslama yapılabilmesi için, başlangıçta melas ve jöle ile yapılan çalışmalarda en yüksek mukavemet değerlerinin elde edildiği sıcaklık ve süre belirlenmiş, çeşitli oranlarda sodyum bentonit kullanılarak bu sıcaklık ve sürede pelet mukavemetinde meydana gelen değişime bakılmıştır. Melasın soğukta sertleşen pelet üretiminde etkisinin araştırılması amacı ile yapılan deneylerde melas, % 30, % 40, % 50 ve % 60’ lık oranlarda su içerisinde çözündürülmüş, bu çözeltilerin % 10’ u peletleme esnasında pelet keki karışımının üzerine sıvı halde püskürtülerek beslenmiştir. Elde edilen küresel peletlerin basma mukavemeti testleri için 100 oC, 150 oC, 200 oC ve 250 oC sıcaklıkta etüvde 30, 60, 90, 120, 180 ve 240 dakika bekleme sürelerinde kurutulmuştur.

Kurutulan peletlerin basma dayanımları, Fırat Üniversitesi laboratuvarlarında bulunan hidrolik basma cihazında ölçülmüştür. Basma dayanımlarının tespitinde her bir grup pelet türünden 12 mm çapa sahip olan rastgele 5 numune seçilmiş ve bunların basma dayanımları ölçülerek ortalamaları alınmıştır.

3. Deney Sonuçları

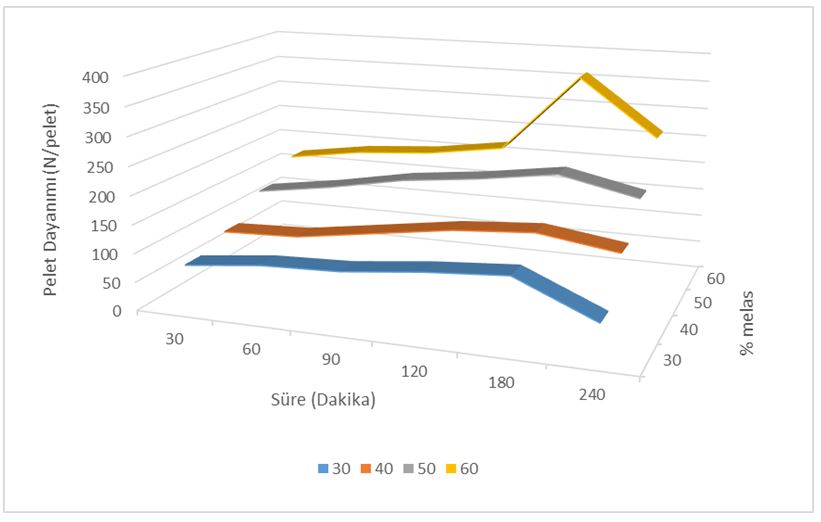

Melasla yapılan deneylerde (Şekil 3 ve 4), % 60 melas çözeltisi katkılı peletin 150 oC’ de, 60 dakikalık kurutma süresi sonunda dayanımı 190 N/pelet iken aynı sıcaklıkta 180 dakika kurutma süresi sonunda 360 N/pelet değerine çıkmıştır. % 50 ve % 60 melas çözeltisi ilaveli peletlerin dayanımları 150 oC’ de 180 dakika kurutma işlemine tabi tutulduktan sonra, pelet mukavemeti bakımından en yüksek değere ulaşmaktadır. Sıcaklıktaki artışa paralel olarak pelet mukavemetinde düşüş olmaktadır. Organik esaslı malzemelerin birçoğu 150-250 oC sıcaklıklarda bozunmaya başlar. Pelet mukavemetindeki düşüşü bu şekilde açıklamak mümkündür. Melas yüksek viskoziteye sahip olduğu için bağlayıcı olarak su ile seyreltilerek kullanılması gerekmektedir. Yapılan deneylerde, düşük konsantrasyonlarda melas kullanımının basma dayanımları 150-200 N/pelet gibi çok düşük değerlerde elde edilirken, yüksek konsantrasyonlarda ise (% 60) 360 N/pelet değerlerine varan dayanımlar elde edilmiştir. Ancak melasın bağlayıcı olarak kullanıldığı tüm deneylerde pelet üretimi sırasında meydana gelen olumsuzluklar, endüstriyel boyuttaki çalışmalarda birçok sıkıntıya neden olacağını akla getirmektedir. Özellikle yüksek konsantrasyonlu (% 60) melas çözeltisi kullanılırken, yüksek vizkoziteden dolayı püskürtme esnasında sürekli tıkanmalar yaşanmış, üretilen peletler ise üniform şekilde üretilememiştir.

Şekil 3. 150 oC’de pelet dayanımı, melas yüzdesi ve kurutma süresinin karşılaştırılması.

Şekil 4. % 60 melas çözeltisinin değişen sıcaklık ve sürelerde kurutulması sonucu elde edilen pelet mukavemet değerleri.

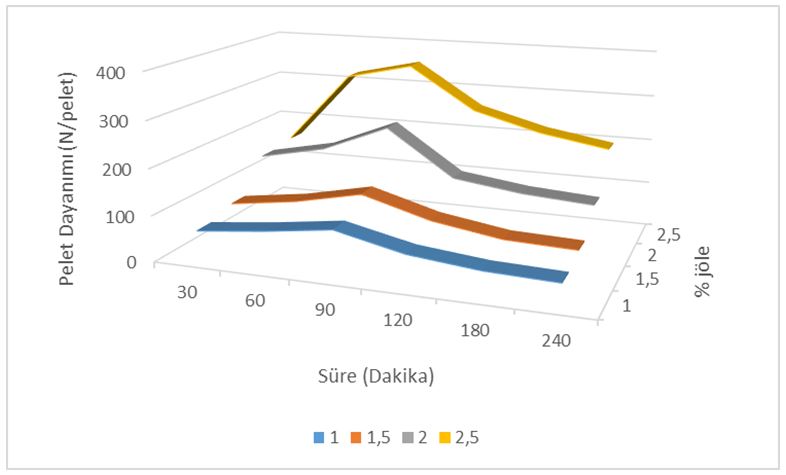

Jöle ile yapılan çalışmalarda % 1, % 1,5, % 2, % 2,5 ve % 3 oranlarında jöle kullanılarak peletlerin yüke karşı gösterdikleri mukavemet incelenmiştir (Şekil 5 ve 6). Deneylerde peletlerin mukavemetleri, ilave edilen jöle miktarına bağlı olarak arttığı belirlenmiştir. En uygun sonuçlar bağlayıcı olarak % 2,5 jöle kullanılarak üretilen peletlerin 200 oC’ de 90 dakika kurutulmaları sonucu 353 N/Pelet olarak elde edilmiştir. Hem 200 oC’ de daha uzun bekletilen numunelerde hem de 200 oC’ nin üzerindeki sıcaklıkta ise basma dayanımında önemli oranlarda düşüş olduğu gözlenmiştir. Organik bir malzeme olan jöle, 200 oC’ nin üzerindeki sıcaklıklarda bozunmaya uğramaktadır. Bu durum, daha önce organik malzemelerle yapılan çalışmalarla da paralellik arz etmektedir. 200 oC’ de kurutma işlemi sabit tutularak jöle kullanımı (%) ile pelet dayanımları (N/pelet) karşılaştırılmış ve Şekil 5 elde edilmiştir.

Şekil 5. Bağlayıcı olarak % 1-2,5 arasında çeşitli oranlarda jöle ilave edilerek üretilen peletlerin 200 oC’ sıcaklıkta farklı sürelerde kurutulmaları sonucu elde edilen pelet mukavemetleri.

Şekil 6. % 2,5 oranında kullanılan jölenin farklı sıcaklık ve sürelerde kurutulmasının pelet dayanımına etkisi.

Şekil 5’de görüldüğü gibi, % 1-2,5 arasında çeşitli oranlarda jöle kullanılarak üretilen peletlerde en iyi pelet mukavemeti % 2,5 oranındaki jöle ilavesinde elde edilmiştir. Bu numuneler üzerinde kurutma sıcaklığının etkisini görmek amacıyla farklı sıcaklıklarda kurutma yapılmış, pelet dayanımlarına bakılmıştır. Şekil 6’da görüldüğü gibi 100-250 oC arasında yapılan sıcaklık deneylerinde en iyi sonuçların 200 oC’ de elde edildiği anlaşılmaktadır. Bu duruma benzer bir durum, daha önce melasla yapılan deneylerde de görülmüştür. Literatürde, organik bağlayıcılarla yapılan bütün çalışmalarda benzer durumların oluştuğundan bahsedilmektedir. Bu da organik bağlayıcıların özellikle 200 oC’nin üzerindeki sıcaklıklarda bozunmaya uğradığı ve bağlayıcılık vasfını kaybettiği şeklinde yorumlanabilir.

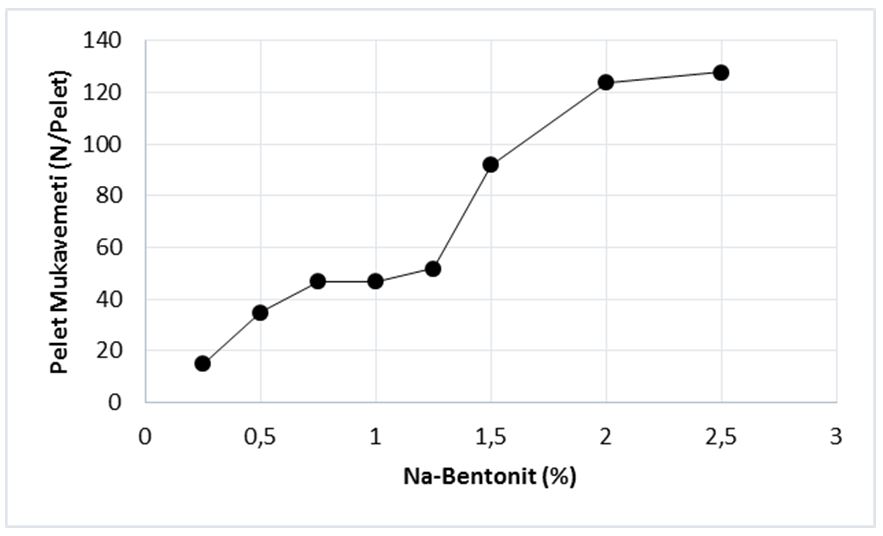

Melas ve jöle kullanılarak yapılan deneylerde, sıcaklık ve süre bakımından belirlenen en uygun şartlar, çeşitli oranlarda sodyum bentonit kullanılarak tekrarlanmıştır. Na-bentonitin bağlayıcı olarak ilave edildiği peletler melas ve jöle ile yapılan deney süresi ve sıcaklıkları da göz önüne alınarak yapılmış ve üretilen peletler 200 oC’ de 180 dakika bekletilerek mukavemet değerlerine bakılmıştır (Şekil 7).

Şekil 7. Çeşitli oranlarda Na-bentonit ilave edilip 200 oC sıcaklıkta 120 dakika kurutma işlemine tabi tutulan numunelerde elde edilen pelet mukavemeti.

Sodyum bentonitle yapılan deneylerde, sodyum bentonit miktarına bağlı olarak pelet mukavemetinde artışın olması beklenmelidir. % 0,25 bentonitin ilave edildiği deneylerde mukavemet değeri 15 N/Pelet olarak ölçülürken, % 2,5 bentonitin ilave edildiği 200 oC sıcaklıkta 120 dakika kurutulmuş numunelerde elde edilen mukavemet değeri 128 N/pelet olarak ölçülmüştür. Sodyum bentonit smektit minerallerinden montmorrilanitten oluşan bir kildir. Smektit kristallerindeki bu kristal tabakalar elektrostatik dengesizlik oluşturduklarından izomorf bir kimyasal yapıya sahiptirler. Bunun nedeni kristalin yüzeyindeki negatif potansiyeldir. Bu adsorbsiyon ve plakalar arasındaki zayıf bağlar suyun tabakalar arasına girmesine izin vermekte ve smektit mineralinin kristal kafesinde genişlemeye neden olmaktadır. Değişebilen katyonu en fazla sodyum olan sodyum bentonit, suyun adsorbsiyonunu kolaylaştırmakta bu adsorbsiyon güçlü bir kabarma(şişme) basıncı oluşturmakta ve manyetit taneciklerinin birbirlerine bağlanıp topaklaşmalarını sağlamaktadır. Bu durumdan, literatürde yapılan çalışmalarda bahsedilmektedir [8]. Ancak, Na-bentonit, Ca-bentonit, olivin gibi bağlayıcıların bağlayıcılık özelliklerinin yüksek sıcaklıklarda daha belirgin olarak ortaya çıktığı vurgulanmaktadır. Bunun da nedeni, yüksek sıcaklıklarda oluşan silikat bağlarının pelet mukavemetini arttırmasındandır. Bu bağlayıcıların düşük sıcaklıklarda, organik bağlayıcılarla rekabet edemeyecekleri Şekil 9’ da da görülmektedir. Literatürde Na-bentonitle yapılan çalışmalarda, 1280 oC sıcaklıkta 60 dakika süreyle pişirilen peletlerdeki mukavemet değerlerinde bentonit miktarına bağlı olarak (% 0,25-1 arasında), 1350 N/pelet’ den 3100 N/pelet’ e artış olduğu bildirilmektedir [8]. Organik bağlayıcıların, bu yüksek sıcaklıklarda bentonitle rekabet edemeyeceği ortadadır.

4.Sonuçlar

• Jöle ile yapılan deneylerde % 2,5 bağlayıcı kullanımıyla 200 oC’de 90 dakika kurutulan peletlerin basma dayanımı 353 N/Pelet olarak ölçülmüştür.

• Melas ile yapılan deneylerde en iyi sonuç % 60 bağlayıcı ilaveli peletlerin 150 oC’ de 180 dakika kurutma süresinde 360 N/pelet olarak bulunmuştur.

• Na-Bentonitle yapılan deneylerde 200 oC sıcaklıkta 120 dakika kurutulmuş numunelerde pelet mukavemeti 128 N/pelet olarak ölçülmüştür. Melas ve jöle ile elde edilen peletlerin mukavemet değerleri Şekil 8’ de kurutma sıcaklık ve süreleri ile karşılaştırılmıştır.

Şekil 8. Melas ve jölenin pelet dayanımlarının karşılaştırılması.

Şekil 9. 200 oC sıcaklıkta 120 dakika kurutulan Na-bentonit ve jöle ilaveli peletlerin mukavemet değerlerinin kıyaslanması.

Soğukta sertleşen peletler için literatürde elde edilen basma dayanımı değerleri 250-300 N/pelet arasında olup, bu çalışmadaki sonuçlar bu değerlerle kıyaslandığında, sodyum bentonitin soğukta sertleşen pelet üretiminde kullanılmasının pek uygun olmadığı, melas ve jölenin daha uygun olduğu anlaşılmıştır. Ancak özellikle melasın pelet üretimi esnasında kullanılmasında zorluklar çıkardığı, püskürtme esnasında tıkanmalara neden olduğu belirlenmiştir.

Üretilen kompozit peletlerin gözeneklilik oranı genelde mukavemetle ters orantılı olarak değiştiği gözlenmiş ve ortalama gözenekliliğin % 25-36 arasında değiştiği tespit edilmiştir. Genel sonuç olarak, hem ekonomiklik açısından hem de elde edilen dayanım açısından demir cevherlerinin soğukta sertleşen pelet üretiminde bağlayıcı maliyetlerinin dikkate alınması kaydıyla, bağlayıcı olarak hem melasın hem de jölenin kullanılması uygundur.

Teşekkür

Bu çalışma FUBAP tarafından desteklenen MF.13.22 nolu “İndirgen Olarak Çay Tesis Atığı Karbonizasyon Ürünü Kullanılarak Manyetit Cevherlerinden Demir Tanesi Üretimi” adlı proje kapsamında gerçekleştirilmiştir. Desteklerinden dolayı FUBAP’ a teşekkür ederiz.

Kaynaklar

[1] Aketa K., Uehara T., Sugiyama T., vd., 1988, “General Review of Fluxed Pelet Development at Kobe Steel” Mineral Resources Research Center and Center Professional Department Duluth, U.S.A

[2] Parlak T., 1994, “ Madencilik Rehberi”, TKİ-MLİ Müessesesi, Organize Sanayi Bölgesi, Bursa

[3] Qiu, G., Jiang, T., 2003, “Characterization of Preparing Cold Bonded Pellets for Direct Reduction Using an Organic Binder”, Iron and Steel Institute of Japan international, vol. 43-1

[4] Meech, A. J., Paterson, J.G., 1984, “Agglomeration of Iron Ores and Concentrates”, United States Patent, August, 14, 1984, Patent No: 4 465 510

[5] Kafkas, S. S., 2003, “Anilin ve 2,4,6-Triklorfenolun Değişik Adsorblayıcılara Adsorpsiyonunun İncelenmesi” Yüksek Lisans Tezi, Ankara Üniversitesi, Fen Bilimleri Enstitüsü, Kimya Mühendisliği Anabilim Dalı

[6] Eisele T. C., Kawatra S. K., 2003, “A Review of Binders in Iron Ore Pelletization”, Mineral Processing & Extractive Metall. Rev., 24: 1-90, 2003

[7] Kawatra S. K, Eisele T. C, Ripke S. J., vd. 1999, “High-Carbon Fly-Ash as a Binder for Iron Ore Pellets”, U.S. Department of Energy Federal Energy Technology Center Contractor Reports Receipt Coordinator, M/S F07 3610 Collins Ferry Road P.O. Box 880 Morgantown, WV 26507-0880

[8] Boyrazlı, M., 2008, “Demir Cevheri İçerisindeki Safsızlıkların Olumsuz Etkilerinin Giderilme Yollarının Araştırılması” Doktora Tezi, YTÜ Fen Bilimleri Enstitüsü

[9] Pekin, B., 1983, “Biyokimya Mühendisliği (Biyoteknoloji), 2. Kitap, Ege Üniversitesi Kimya Fakültesi Yayınları, 409 s., İzmir

[10] Kahyaoğlu, M., Konar.,V, 2006, “Şeker Fabrikası Atık Maddeleri Kullanılarak Pseudomonas Aeruginosa’ dan Ramnolipit Biyosürfektanı Elde Edilmesi”, Fırat Üniversitesi Fen ve Müh. Bil. Dergisi 18 (4), 493-498, 2006

[11] http://en.wikipedia.org/wiki/Polysaccharide

[12] Bor F. Y., 1988, “Ekonomik Metalurji” İTÜ Kimya Metalurji Fakültesi Kütüphanesi, Sayı:1376, İstanbul, 74

[13] Qio, G., Jiang T., Fan, X., Zhu, D. ve Huang, Z., 2004 a, “Effects of Binders on Balling Behaviors of Iron Ore Concentrates” Scandinavian Journal of Metallurgy 2004, 33:39-46

[14] Benkli, Y., E., 2008, “Soğukta Sertleşen Kompozit Peletlerin Yarı Ergitme Şartlarında İndirgenmesinin Araştırılması”, Doktora Tezi, YTÜ Fen Bilimleri Enstitüsü, İstanbul

[15] Benkli, Y. E., Boyrazlı, M., Artır, R., Çizmecioğlu, Z., 2012, “Soğuk Bağlı Kompozit Demir Peletlerde Farklı Bağlayıcıların Basma Dayanımı Üzerine Etkilerinin Araştırılması” Teknolojik Araştırmalar, Makine Teknolojileri Elektronik Dergisi, Cilt: 9, No: 2, 2012 (15-26)

[16] Qiu, G., Jiang, T., Fa, K., Zhu, D., ve Wang, D., (2004 b) “Interfacial Characterizations of Iron Ore Concentrates Affected by Binders” Powder Technology 139 (2004) 1– 6

[17] www.maden.org.tr/resimler/ekler/d0cbcc668fe4bc5_ek.pdf