Microstructure and Mechanical Properties in Tig Welded TRIP 800 Steels

Ahmet Fatih GÜL, Akın ODABAŞI

Fırat Üniversitesi, Mühendislik Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü, 23119, Elazığ

ÖZET

Dönüşüm nedenli plastiklik gösteren (TRIP-Transformation Induced Plasticity) TRIP 800 çeliğinin TIG kaynak yöntemi ile gerçekleştirilen kaynak işlemlerinde, akım şiddeti değiştirilerek ısı girdisinin kaynak dikiş geometrisi, kaynak mikroyapısı ve mekanik özelliklere olan etkisi incelenmiştir. Optik mikroskop incelemeleri, mikrosertlik ve çekme testleri gerçekleştirilmiştir. Mikrosertlik incelemelerinde ana metal sertlik değeri 150-200 HV 0,2, kaynak dikişi sertlik değeri 250-309 HV 0,2 olarak ölçülmüştür. ASTM A370 standartına göre gerçekleştirilen çekme testlerinde ana metal çekme mukavemetinin 788-798 MPa, uzama oranının % 27 olduğu görülmüştür. Kaynaklı numuneler içinde ana metal çekme testi sonuçlarına en yakın çekme testi verilerinde çekme mukavemetinin 802 MPa, uzama miktarının ise % 21 olduğu tesbit edilmiştir.

Anahtar kelimeler: TRIP Çelikleri, TIG Kaynağı, Mekanik Özellikler

ABSTRACT

TRIP 800 steel is welded with the TIG welding process. Different current intensities in the welding process has been applied. Weld seam geometry, weld microstructure and mechanical properties were investigated. Optical microscope examination, microhardness and tensile tests were carried out. Base metal hardness value is 150-200 HV 0,2. The weld metal hardness was measured as 250 to 309 HV 0,2. Tensile tests were performed according to ASTM A370 standard. Base metal tensile strength is 788-798 MPa and elongation ratio was found to be 27%. Considering the results close to the base metal values in tensile testing welded samples strength value is 802 MPa, while the elongation was found to be 21%.

Keywords: TRIP Steels, TIG Welding, Mechanical Properties

1- Giriş

Otomotiv sektörü günümüz rekabetçi piyasa faktörleriyle mücadele ederken bir taraftan da ürünlerinin hem çevreyi daha az kirletmesi hem de daha fazla güvenli ve mukavemetli olmaları için uğraş vermektedir. Bu amaç doğrultusunda otomobillerde yüksek mukavemetli çeliklerin kullanımı gün geçtikçe artmaktadır [1-3]. Çelik, otomobil sektörünün başlangıcından itibaren kullanılan bir malzeme olmasına rağmen farklı gereksinimler nedeniyle yüksek mukavemetli çeliklerde olduğu gibi gelişmesini devam ettirmekte ve yeni ürünler piyasaya sunulmaktadır. İhtiyaçlar değiştikçe bu gelişmeler devam edecektir ve bu nedenle yaşanan bu duruma çeliğin “yeniden keşfi” denilmektedir [4]. Yüksek mukavemetli çelikler hakkında yapılan çalışmalardan ve muhtemelen en önemlilerinden biri, AK Steel, ArcelorMittal, US Steel gibi dünya çelik üreticilerinin, otomotiv sektöründen Chrysler, Ford ve General Motors’un, Brown Üniversitesi, Clemson Üniversitesi, Colorado School of Mines gibi saygın üniversitelerin katıldığı 6.000.000 dolar bütçeli, 3. jenerasyon ileri yüksek mukavemetli çeliklerin üretimini hedefleyen “Entegre Hesaplamalı Malzeme Mühendisliği” projesi devam etmektedir [5].

1994’de 35 çelik üreticisinin oluşturduğu bir konsorsiyum ileri yüksek mukavemetli çeliklerin geliştirilmesi için ilk adımları atmıştır. İleri yüksek mukavemetli çelikler özel kimyasal bileşimleri, hassas bir şekilde kontrol edilen ısıtma ve soğutma işlemleri sonucunda elde edilen çok fazlı mikroyapıları ile kompleks malzemelerdir. İleri yüksek mukavemetli çelik ailesi içinde Çift Fazlı (DP), Kompleks Fazlı (CP), Ferritik-Beynitik (FB), Martenzitik (MS veya MART), Dönüşüm Kaynaklı Plastiklik gösterenler (TRIP), Sıcak şekillendirilmiş (HF), İkizlenme Kaynaklı Plastiklik gösteren (TWIP) çelikler sayılabilir. Bahsedilen 1. ve 2. jenerasyon ileri yüksek mukavemetli çelik cinsleri göstermiş oldukları eşsiz fonksiyonel performansları ile otomobillerde belirli parçalarda kullanılmaktadırlar. Örneğin yüksek enerji absorplama özellikleri nedeniyle çift fazlı ve TRIP çelikleri otomobillerin çarpışma kısımlarında kullanılırlar [1].

ASTM A1079-12 kodlu standartta, TRIP çeliklerinin tanımı şu şekilde yapılmaktadır: Dönüşüm kaynaklı plastiklik özellik gösteren, ferritik matriksde kalıntı östenitin bulunduğu, şekil verme işlemi sırasında kalıntı östenitin martenzite dönüştüğü çeliklerdir [6]. TRIP çeliklerinin sınıflandırılmasında 690T/410Y ve 780T/440Y şeklinde gösterimler olmasına rağmen çelik üreticilerinin ürün portföylerinde yapmış oldukları güncellemelerde TRIP 450/800 ve TRIP 600/980 gibi yeni ürünlerin ve gösterimlerin olduğu bilinmektedir [1, 6]. Sınıflandırma kodlamasında kullanılan küçük rakamlar malzemenin sahip olduğu minimum akma mukavemeti değerini (örneğin 450 MPa), büyük rakamlar ise minimum çekme mukavemeti değerini (örneğin 690 MPa) göstermektedir. Yumuşak ferrit içindeki sert fazın deformasyon sırasında göstermiş olduğu yüksek çalışma sertleşmesi TRIP çeliklerini otomotiv üretimindeki şekillendirmeler sırasında çift fazlı çelikler ve diğer düşük alaşımlı yüksek mukavemetli çelikler ile kıyaslandığında üstün hale getirmektedir [1].

Otomotiv ve yan sanayi sektöründe kullanılan imalat yöntemlerinden bir tanesi olan kaynak işlemi sektörde çok farklı şekillerde yer bulmaktadır. Yaygın olarak kullanılan punta kaynağı yanında MIG (metal inert gas), TIG (tungsten inert gas) ve lazer kaynak yöntemleri kullanılmaktadır. Direnç punta kaynağı otomobil üreticilerinin kullanığı en önemli kaynak yöntemidir. Punta kaynağının araç üretiminde kullanım yüzdesi % 90-95’leri bulmaktadır. Punta kaynağının otomotiv sektöründeki tipik uygulama alanları tavan, kapı alt panelleri, pencere ve kapılar ve çeşitli dış panellerdir. İnce kesitli yüksek mukavemetli düşük alaşımlı çeliklerin (HSLA) otomobil üretiminde kullanılmaya başlanılması ile MIG kaynak yönteminin popülerliği artmıştır. Otomobil üreticileri, HSLA çeliklerinin ve diğer ince kesitli çeliklerin birleştirmelerinde çok kolay, temiz ve hızlı kaynakların elde edildiği MIG kaynağının doğru yöntem olduğunu görerek seçimlerini yapmışlardır. TIG (tungsten iner gas) kaynak yöntemi, kaynak dikişini atmosferin etkilerinden koruyan gazın torçun ucundan çıktığı ve kaynakçının diğer elinde bir ilave metal kullanılarak yapılan birleştirme işlemleri içerir. MIG kaynak yöntemine kıyasla çok daha yavaş yapılan kaynak işlemi daha kontrollü bir işlem yapılmasına ve sonuçta görünüm olarak çok iyi kaynakların yapılabilmesine olanak sağlar [7].

TRIP çeliklerinin kaynak işlemleri ile ilgilenen araştırmacılar son yıllarda punta, MIG ve lazer kaynaklarının kullanıldığı çalışmalar yapmışlardır. Bu çalışmalarda; C-Mn-Al, C-Mn-Si ve C-Mn-Al-Si bileşenli üç farklı kompozisyona sahip TRIP çeliğinde punta kaynak işlemi sonrasında kaynak dikişindeki oluşan mikroyapılar ve sertlik özellikleri, TRIP 800 çeliğine uygulanan MIG lehimleme işlem parametrelerinin çekme test sonuçlarına etkisi ve 800 MPa çekme mukavemetine sahip TRIP çeliğinin CO2 lazer kaynak işleminde oluşan hatalar, mikroyapı, mekanik özellikler ve şekil verilebilme özelliği incelenmiştir [8-10]. Bu çalışmada literatürde örneğine çok fazla rastlanılmadığı ve TRIP çeliklerinin TIG kaynak verilerindeki boşlukları dolduracak olduğu düşünüldüğünden, TRIP 800 çeliğinin TIG kaynağında farklı akım şiddetleri kullanılarak farklı ısı girdilerinin kaynak dikişi geometrisine, mikroyapısına ve mekanik özelliklere olan etkisinin ortaya çıkarılması hedeflenmiştir.

2. Deneysel Çalışmalar

Bu çalışmada 1,5 mm kalınlığındaki 100 x 200 mm boyutlu TRIP 800 çelik parçalar uzun kenarları boyunca Oerlikon-INV 160 TH model TIG kaynak makinası kullanılarak alın kaynağı şeklinde birleştirilmişlerdir. Kaynak işlemleri uygulanan voltaj ve kaynak hızı (10 cm/dak) sabit tutularak 20, 30, 40 ve 50 Amper akımlarda Argon gazı (12 lt/dak) kullanılarak gerçekleştirilmiştir. Parçaların her iki tarafından birer paso ile kaynak tamamlanmıştır. Birleştirilmiş parçalar kaynak dikişine dik bir şekilde kesilerek; kaynak dikişi, ısının tesiri altında kalan bölge ve ana metali içeren küçük parçalar metalografi işlemleri için bakalite alınmışlardır. Geleneksel zımparalama ve parlatma aşamalarından sonra numuneler % 2’lik nital çözeltisi ile dağlanarak mikroyapı incelemeleri için hazır hale getirilmişlerdir. Mikroyapı incelemeleri Leica DMR model optik mikroskopta yapılmıştır. Ana metal-ısının tesiri altında kalan bölge ve kaynak dikişi bölgelerinin sertlik profilleri, optik mikroskopa entegre edilen mikrosertlik ekipmanı ile 200 gram yük 8 saniye uygulanarak 1 mm aralıklarla elde edilen sertlik izleri kullanılarak elde edilmiştir. ASTM A370 kodlu standart esas alınarak hazırlanan çekme testi numuneleri Shimadzu marka çekme test cihazında 5 mm/dak çekme hızı uygulanarak çekilmiştir. Çekme testleri her bir numune grubundan 3’er adet teste tabii tutularak gerçekleştirilmiştir. Çekme testlerinden numunelerin çekme mukavemetleri, toplam uzama ve pekleşme üstelleri tesbit edilmiştir.

3. Sonuçlar ve Tartışma

Çalışmada kullanılan, ileri yüksek mukavemetli çelikler sınıflandırmasına dahil olan TRIP 800 çeliğinin kimyasal kompozisyonu Tablo 1’de verilmektedir. Kalıntı östenitin mikroyapıda stabil halde kalmasını sağlayan elementlerden olan Al veya Si içeriklerine bakıldığında çalışılan TRIP çeliğinin C-Mn-Si sınıfına dahil olduğu anlaşılmaktadır. 1,5 mm kalınlığındaki TRIP 800 çelik parçaların her iki yüzeyi 7,5 m çinko kaplıdır. TRIP 800 çeliğinin akma mukavemetinin 510 MPa, çekme mukavemetinin 834 MPa ve uzama miktarının % 27,40 olduğu tedarikçi firma tarafından kalite sertifikasında belirtilmiştir.

Tablo1: TRIP 800 Çeliğinin Kompozisyonu

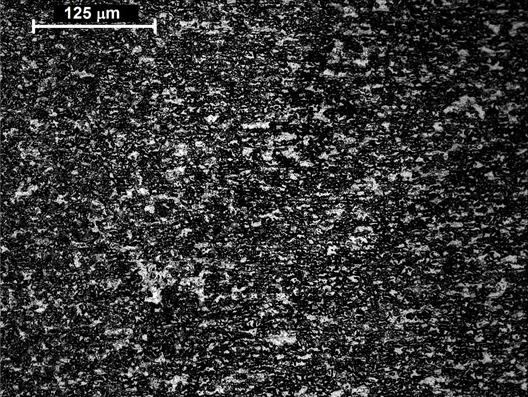

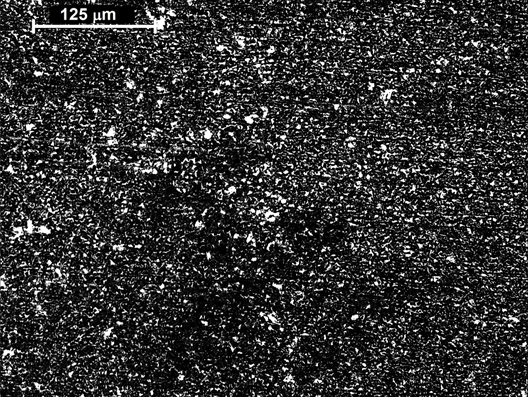

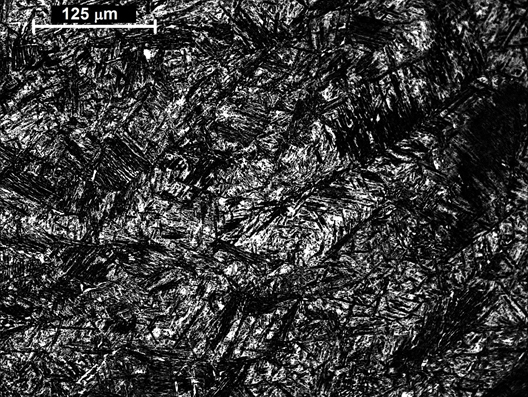

Ana metalin optik mikroskop ile yapılan incelemelerinde (Şekil 1) tipik soğuk hadde bantları içeren ferrit, beynit ve yaklaşık % 5-9 kadar kalıntı östenit fazının karışımından ibaret olduğu gözlemlenmiştir. 20 ve 50 Amper akım şiddeti kullanılarak yapılan TIG kaynak işlemlerinde gözlemlenen ısıdan etkilenen bölge ve kaynak metali mikroyapıları sırasıyla Şekil 2-5’de verilmektedir. Her iki kaynak işleminde ısıdan etkilenen bölge mikroyapısı incelendiğinde ana metalin homojen dağılımlı mikroyapısının bozulduğu ferrit fazının özellikle 20 Amper ile gerçekleştirilen kaynak mikroyapısında büyüdüğü gözlemlenmiştir (Şekil 2). 50 Amper ile gerçekleştirilen kaynak işleminde bu değişimin çok dikkat çekici olmadığı sonucuna varılmıştır (Şekil 4). Kaynak metali mikroyapıları incelendiğinde yapının baskın olarak martenzitik yapıdan oluştuğu bununla birlikte beynitik ve az miktarda ferritik yapının da bulunduğu görülmüştür. Kaynak metalinin martenzitik yapıda olması sertlik ölçümlerinde bu bölgede yüksek sertlik değerlerine ulaşılacağının işaretidir.

Şekil 1. TRIP 800 çeliği ana metal mikroyapısı

Şekil 2. Isıdan etkilenen bölgenin mikroyapısı (uygulanan kaynak akım şiddeti: 20 Amper).

Şekil 3. Kaynak metali mikroyapısı (uygulanan kaynak akım şiddeti: 20 Amper).

Şekil 4. Isıdan etkilenen bölgenin mikroyapısı (uygulanan kaynak akım şiddeti: 50 Amper)

Şekil 5. Kaynak metali mikroyapısı (uygulanan kaynak akım şiddeti: 50 Amper)

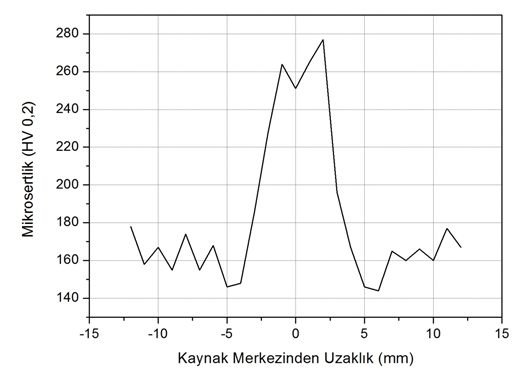

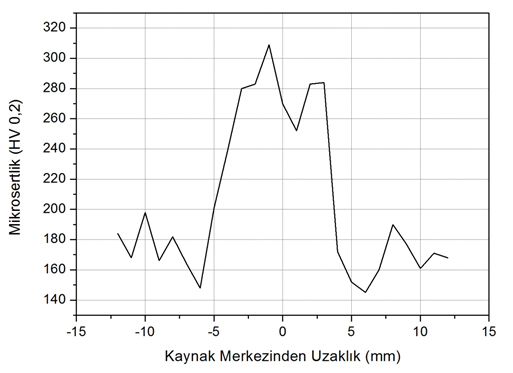

Ana metal-kaynak metali-ana metal sertlik profillerini gösteren grafikler (Şekil 6 ve 7) incelendiğinde ana metal sertlik değerinin 150-200 HV 0,2 olduğu, kaynak metali sertlik değerinin ise 250-309 HV 0,2 olduğu görülmektedir. Kaynak metali maksimum sertlik değeri 20 Amper akım şiddeti kullanılarak yapılan kaynak işleminden elde edilen numunede 277 HV 0,2 olarak ölçülmüş, 50 Amper akım şiddeti ile kaynak işlemi gerçekleştirilen numunede ise 309 HV 0,2 olarak ölçülmüştür.

Sertlik profillerini gösteren grafiklerden, 20 Amper akım şiddeti kullanılan kaynak işleminden elde edilen numunedeki kaynak metali genişliğinin 3 mm, ısıdan etkilenen bölge genişliğinin 6 mm olduğu görülürken, 50 Amper ile gerçekleştirilen kaynak işleminden elde edilen numunenin sertlik profili kaynak metali bölgesi genişliğinin 6 mm, ısıdan etkilenen bölge genişliğinin ise değişmeyip 6 mm olarak kaldığı tesbit edilmiştir. 50 Amper kullanılarak kaynak işleminde daha fazla ısı girdisi malzeme üzerine tatbik edildiğinden ergiyip katılaşma bölgesi olan kaynak metali bölgesinde daha fazla miktarda metal ergimiş ve katılaşmış dolayısıyla bu bölgenin genişliği artmıştır. Bu haliyle mikrosertlik profilleri ve ölçülen mikrosertlik değerleri optik mikroskopta gözlemlenen mikroyapılarla uyum göstermektedir.

Şekil 6. Mikrosertlik profili (uygulanan kaynak akım şiddeti: 20 Amper).

Şekil 7. Mikrosertlik profili (uygulanan kaynak akım şiddeti: 50 Amper).

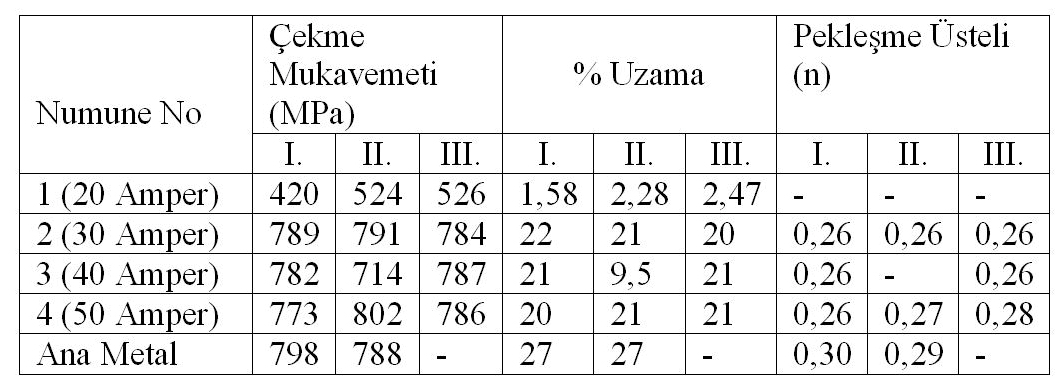

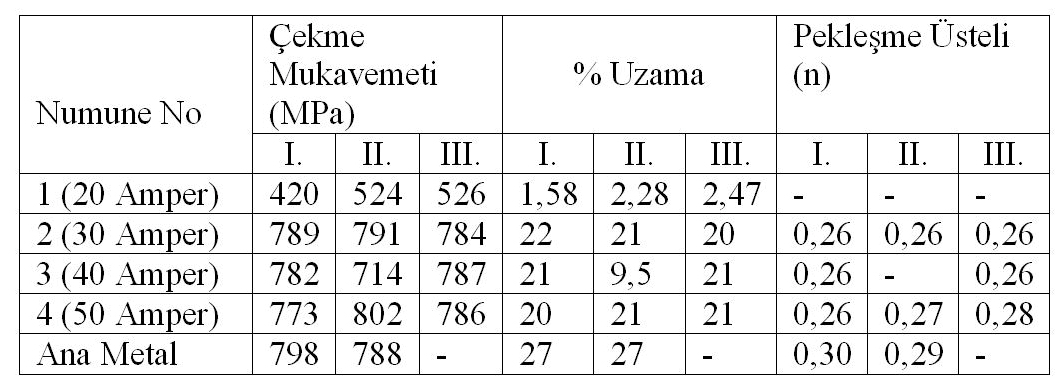

ASTM A370 standartına uyularak, çekme testi numuneleri işleme gerilmeleri oluşturmayacak hızlar kullanılarak frezede hazırlanmışlardır (Şekil 8). Çekme testine tabii tutulan bu numunelerden elde edilen sonuçlar Tablo 2’de verilmektedir. 20 Amper akım şiddeti kullanılarak gerçekleştirilen kaynak işleminden elde edilen numunelerde en düşük çekme mukavemeti ve % uzama oranı kaydedilmiştir. Ölçülen mukavemet değerleri malzemenin göstermesi gereken akma mukavemeti değeri civarlarında olacak kadar düşük, elde edilen grafikler ise pekleşme üstelinin tesbit edilmesini sağlayacak yeterlilikte olmamıştır. Deney tekrarlandığı halde aynı sonuçlara ulaşıldığından bu numunenin kaynak hatası içerme olasılığı yüksektir. Kesin sonuçlara ayrıntılı radyografik testlerin yapılması ile ulaşılabilir. Diğer kaynaklı numunelerde çekme mukavemetinin 780-800 MPa aralığında, % uzama oranının 20-21 olduğu ölçülmüştür. Ana metalden elde edilen numunelerde çekme mukavemetinin 788-798 MPa, uzama oranının % 27 olduğu tesbit edilmiştir. Kaynaklı numuneler içinde ana metal çekme testi sonuçlarına en yakın çekme testi verilerinde çekme mukavemetinin 802 MPa, uzama oranının ise % 21 olduğu tesbit edilmiştir. Kaynak metali mikroyapısının martenzitik yapıda olmasından dolayı kaynaklı numunelerin şekil değiştirebilme özelliğinde düşüş gözlemlenmiştir. Benzer bir şekilde pekleşme üsteli değerlerinde de 0,30’dan 0,26’ya bir düşüş gözlenmiştir.

Tablo 2. Çekme testi sonuçları

4. Genel Sonuçlar

Otomotiv sektöründe kullanım hacmi gün geçtikce artan ileri yüksek mukavemetli çelikler sınıfından TRIP 800 çeliği TIG kaynağı kullanılarak birleştirilmiştir. Kaynak işlemlerinde akım parametresi değiştirilerek farklı ısı girdilerinin kaynak bölgesi mikroyapısı ve mekanik özelliklere etkisi incelenmiştir. 20 Amperlik akım şiddeti kullanılarak gerçekleştirilen kaynak işleminden elde edilen numunelerde düşük çekme mukavemeti ve % uzama değerlerine ulaşılmıştır. 30, 40 ve 50 Amper akım şiddetleri ile gerçekleştirilen kaynak işlemlerine ait numunelerde ana metal çekme mukavemetine yakın değerler elde edilmesine rağmen kaynak metali mikroyapısı nedeniyle % uzama değerlerinde 6 puanlık bir düşüş gözlemlenmiştir.

5. Referanslar

[1] Keeler, S., Kimchi, M., “Advanced High-Strength Steels Application Guidelines.” Version 5.0, WorldAutoSteel, (May 2014).

[2] Rossini, M., P. Russo Spena, L. Cortese, P. Matteis, and D. Firrao. “Investigation on dissimilar laser welding of advanced High strength steel sheets for the automotive industry.” Materials Science and Engineering: A 628, (2015): 288-296.

[3] Shrikant P. Bhat, “Advanced in High-Strength Steels for Automotive Applications.”, Automotive Product Applications ArcelorMittal Global R&D –East Chicago, Great Design in Steel Seminar, www.autosteel.org

[4] http://www.autosteel.org/Research/Growth%20of%20AHSS.aspx

[5] Lou Hector, Jr., “The Next Generation of Advanced High-Strength Steels – Computation, Product Design and Performance.” Chemical and Materials Systems Lab – General Motors Company, 5/1/2013.

[6] ASTM A1079-12 “Standard Specification for Steel Sheet, Complex Phase (CP), Dual Phase (DP) and Transformation Induced Plasticity (TRIP), Zinc-Coated (Galvanized) or Zinc-Iron Alloy-Coated (Galvannealed) by the Hot-Dip Process,” ASTM International, West Conshohocken, PA, 2012.

[7] Duffy, James. “Auto body repair technology.” Cengage Learning, 2015.

[8] Nayak, S. S., VH Baltazar Hernandez, Y. Okita, and Y. Zhou. “Microstructure–hardness relationship in the fusion zone of TRIP steel welds.” Materials Science and Engineering: A 551 (2012): 73-81.

[9] Varol, Faruk, Erman Ferik, Ugur Ozsarac, and Salim Aslanlar. “Influence of current intensity and heat input in Metal Inert Gas-brazed joints of TRIP 800 thin zinc coated steel plates.” Materials & Design 52 (2013): 1099-1105.

[10] Han, Tae-Kyo, Sin Sang PARK, Ki-Heok Kim, Chung-Yun Kang, In-Su Woo, and Jong-Bong Lee. “CO2 laser welding characteristics of 800 MPa class TRIP steel.” ISIJ international 45, no. 1 (2005): 60-65.

Teşekkür

Bu çalışmada kullanılan TRIP 800 çelik malzemeler, İstanbul Teknik Üniversitesi Bilimsel Araştırma Projeleri birimi tarafından desteklenen bir proje çerçevesinde temin edildiğinden İ.T.Ü. Rektörlüğüne teşekkür ederiz.