Formability Of Laser Welded Trip Steel

Akın ODABAŞI, M. Niyazi ERUSLU

aFırat Üniversitesi, Mühendislik Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü, 23119, Elazığ bYalova Üniversitesi Rektörlüğü, 77200, Yalova

İstanbul Teknik Üniversitesi, Kimya Metalurji Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü Maslak İstanbul

ÖZET

TRIP (Transformation Induced Plasticity) çelikleri mikroyapısında bulunan kalıntı östenitin deformasyon esnasında martenzite dönüşmesiyle yüksek çalışma sertleşmesi ve şekillendirilebilme özellikleri gösteren “dönüşüm nedenli plastiklik” çelikleri olarak tanınmaktadırlar. TRIP 800 çeliğinin lazer ışını ile kaynak işlemlerinde 70, 80, 100, 130 J/mm’lik ısı girdileri kullanılarak dikiş geometrisi, kaynak bölgesi mikroyapısı ve şekillendirilebilirlik özelliği incelenmiştir. Şekillendirilebilme özelliğinin tesbiti için Erichsen çökertme testleri yapılmıştır. Optik mikroskop incelemelerinde kaynak metali mikroyapısının TRIP çeliği orjinal mikroyapısından uzaklaşarak martenzitik fazın tamamen baskın olduğu bir yapıya dönüştüğü görülmüştür. Erichsen testleri sonucunda ana metal Erichsen indeksinin 12 mm, kaynaklı numunelerin Erichsen indekslerinin ise 4-8,5 mm aralığında olduğu tesbit edilmiştir. Kaynaklı numuneler arasında en yüksek Erichsen indeksi değerine sahip olan 3 numaralı kaynaklı numunenin şekillendirilebilme oranı 0,66’dır.

Anahtar Kelimeler: TRIP Çelikleri, Lazer Kaynağı, Şekillendirilebilirlik

ABSTRACT

TRIP steels are known as transformation induced plasticity steels. Retained austenite in the microstructure transforms into martensite during deformation. With this transformation, TRIP steels exhibit high work hardening properties and formability. In this study, TRIP 800 steel is welded with the laser welding process. Different heat inputs in the laser welding process has been applied. Weld seam geometry, weld microstructure and formability were investigated. Erichsen cupping test was performed to determine the formability. Weld metal microstructure is dominated by the martensitic phase. Erichsen index of the base metal was determined to be 12 mm. Erichsen index of welded samples were found to be in the range of 4 to 8,5 mm. Formability ratio of the sample number 3 (heat input:100 J/mm) was 0,66.

Keywords: TRIP Steels, Laser Welding, Formability

1- Giriş

Otomobil üreticileri çevresel baskılar ve uygulanan emisyon normları nedeniyle ürünlerinin atmosfere saldığı gaz miktarlarını azaltmak için otomobilin ağırlığını azaltan fakat aracın güvenli olmasını sağlayan yüksek mukavemet değerlerine sahip malzemeleri kullanmakta ve yeni malzemelerin geliştirilmesine de destek olmaktadırlar [1, 2]. Şekil 1’deki grafikde otomotiv üreticilerinin kullandıkları çelik kaliteleri verilmektedir [3]. Grafikde gösterilen yüksek mukavemetli düşük karbonlu çelikler (HSS), pahalı olmayan presle şekillendirme işlemlerine uygun olduklarından ve çok yüksek üretim sayılarına ulaşılabildiğinden otomotiv parça üreticilerinin en fazla kullandıkları malzemeler olmuştur. Fakat ileri yüksek mukavemetli çelikler (AHSS), göstermiş oldukları çok yüksek mukavemet ve şekil değiştirebilirlik özelliklerinin yanında çarpışma enerjisini sönümleme davranışı nedeniyle otomotiv sektöründeki kullanım oranını arttırmaktadır. İleri yüksek mukavemetli çelik ailesi içinde Çift Fazlı (DP), Kompleks Fazlı (CP), Martenzitik (MS veya MART), Dönüşüm Kaynaklı Plastiklik gösterenler (TRIP), İkizlenme Kaynaklı Plastiklik gösteren (TWIP) çelikler sayılabilir [4-6]. İleri yüksek mukavemetli çelikler, ferrit ve perlitten başka martenzit, beynit, östenit ve/veya kalıntı östenit fazları içeren, çok fazlı mikroyapısı olan malzemelerdir. Bu fazların belirli miktarlarda olması ileri yüksek mukavemetli çeliklere eşsiz mekanik özellikler kazandırmaktadır [4].

Şekil 1. Otomotiv üreticilerinin presle şekillendirme işlemlerinde kullandıkları ana çelik kategorileri [3].

Kompleks fazlı (CP), çift fazlı (DP), dönüşüm kaynaklı plastiklik gösteren (TRIP) ve sıcak daldırma işlemi ile galvanizlenen çinko kaplanmış veya çinko-demir kaplanmış çelik sacların özellikleri ASTM A1079-12 kodlu standartta belirtilmiştir. Yine aynı standartta, mikroyapısında ferritik matriksde kalıntı östenitin bulunduğu, şekil verme işlemi sırasında kalıntı östenitin martenzite dönüştüğü çeliklerin TRIP çelikleri olarak isimlendirildiği görülmektedir [6]. Yumuşak ferrit fazı içindeki sert fazın deformasyon sırasında göstermiş olduğu yüksek çalışma sertleşmesi TRIP çeliklerini otomotiv üretimindeki şekillendirmeler sırasında çift fazlı çelikler ve diğer düşük alaşımlı yüksek mukavemetli çelikler ile kıyaslandığında üstün hale getirmektedir [5].

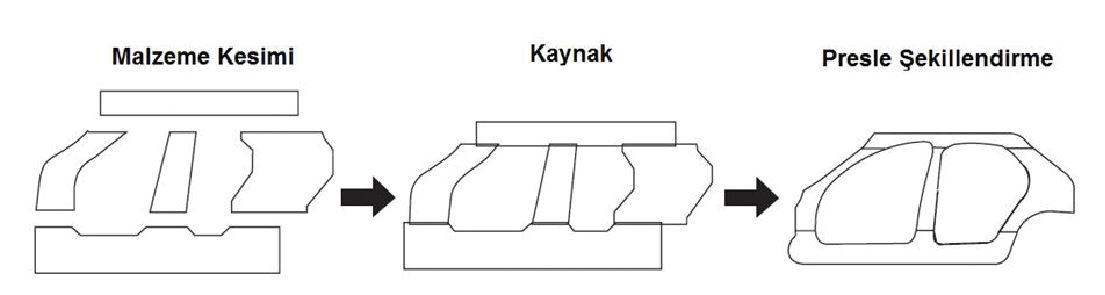

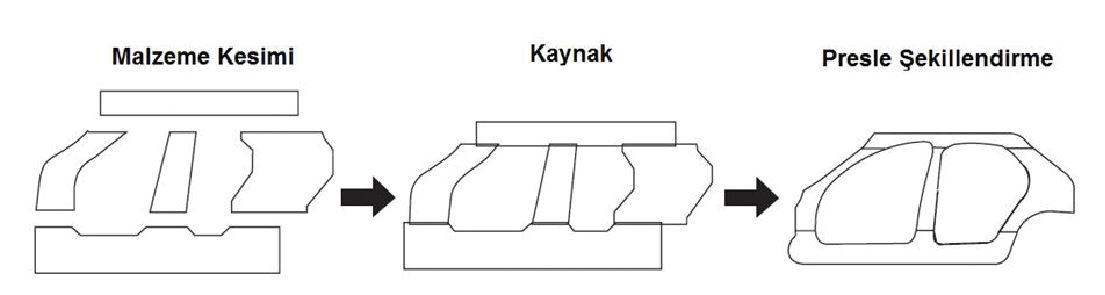

Otomotiv sektöründe yaygın olarak kullanılan şekil verme işlemlerinden en önemlisi aluminyum ve çelik sac parçaların presle şekillendirilme işlemidir. Şekillendirme işlemi genel olarak iki farklı uygulama şeklinde yapılmaktadır. Otomotiv parçaları presleme işlemi ile şekillendirildikten sonra birleştirme işlemi yapılmakta veya Şekil 2’de şematik olarak gösterildiği gibi farklı kesitli ve malzemelerden oluşan parçalar uygun boyutlarda kesilip birleştirildikten sonra presleme işlemi yapılmaktadır (tailor welded blanks-TWBs). TWBs uygulamasının otomotiv endüstrisi tarafından tercih edilme nedenleri arasında işlem sonrası adımlarda yapılması gereken punta kaynak işlemlerini ortadan kaldırması, hurda miktarını azaltması, parçaların boyutsal uyumluluğunu artırması, kalıp maliyetlerini ciddi manada düşürerek üretim maliyetlerini azaltması gibi avantajlar sayılabilir [7, 8]. Otomotiv üreticilerinin birleştirme işlemlerinde kullanabileceği başlıca kaynak yöntemlerini punta, MIG (metal inert gas), TIG (tungsten inert gas) ve lazer kaynağı şeklinde sıralayabiliriz. Otomotiv sektörünün tercih ettiği kaynak yöntemlerinin en önemlisi olan punta kaynağının araç üretiminde kullanılması oran olarak % 95’leri bulmaktadır. Fakat 1990’ların başında yapılan bir araştırmada endüstride kullanılmakta olan lazerlerin % 20’sinin otomotiv üreticileri tarafından birleştirme işlemlerinde kullanıldığını ve lazerlerin günümüze kadar bir patlama yapacak şekilde endüstride kullanımının arttığı bilinmektedir. Sektördeki büyük otomotiv üreticileri önemli gördükleri bazı modellerinde lazer birleştirme yöntemini kullanmaktadırlar [1, 9].

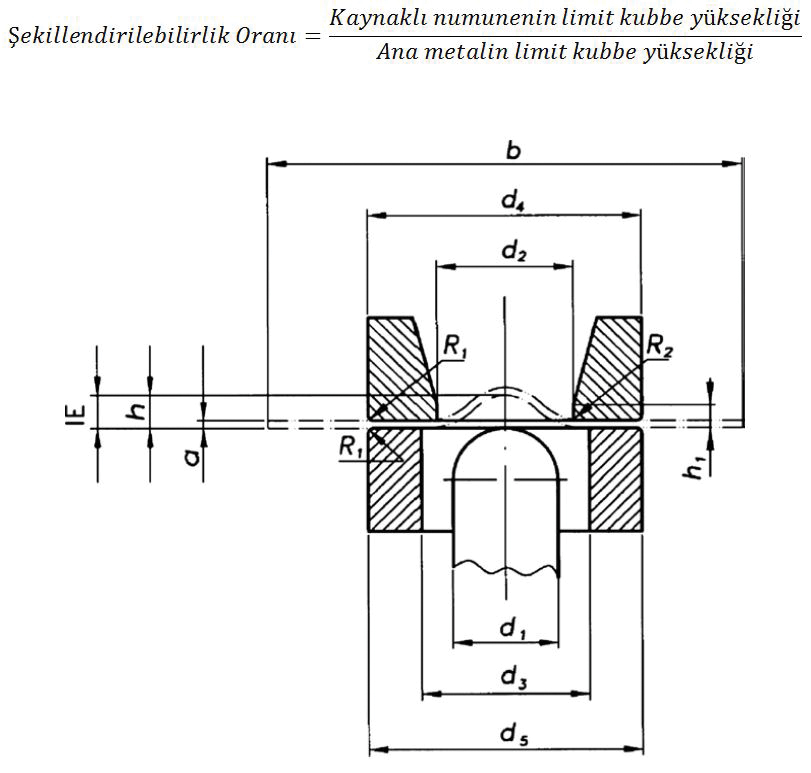

Şekil 2. Otomobil kapı panelinin TWB uygulaması [7].

Lazer kaynağı işlem esnasında birleştirilecek parçalara temas etmenin şart olmadığı, kullanılan lazer ışınının belirli kurallar çerçevesinde iş parçasına odaklanmasının yeterli olduğu ve dolayısıyla sadece kaynak edilecek yerin görülmesi şartının arandığı, kullanılan ışın özellikleri nedeniyle yoğun, güçlü, odaklanmış bir enerji kullanıldığından oldukça dar bir bölgenin ergitilmesi ile dikiş genişliğinin dar, nüfuziyetin yüksek olduğu ve ısıdan etkilenen bölge genişliğinin de küçük olacağı bir birleştirme yöntemidir. Yöntemin belirtilen avantajlarının yanında en büyük dezavantajları cihaz kurulum ve işletme maliyetlerinin yüksek olması, fiber lazerler hariç tutulmak kaydı ile mobilitelerinin sınırlı olmasıdır. Özel ısıl işlem çevrimlerinin uygulanması ile elde edilen TRIP çeliklerinin mikroyapısının kaynak işlemlerinde bozulacağı açıktır. Bu değişimin TRIP çeliğinin kaynak sonrası mekanik özelliklerini de etkilemesi beklenmektedir. Ahmed ve çalışma arkadaşları DP600/TRIP700 çelik çiftinin lazer kaynaklı birleştirmelerinde şekil verilebilirliğini Erichsen testleri yaparak araştırmışlardır. Sonlu elemanlar yöntemi uygulayarak deneysel çalışmalardan elde ettikleri verilerin simulasyon çözümlemeleri ile iyi derecede uyum gösterdiğini rapor etmişlerdir [10]. Erichsen testi sac malzemelerin şekil verilebilirlik değerinin ölçülebilmesi ve kıyaslanabilmesi için kullanılan bir testtir. Malzemenin şekil verilebilirliği Erichsen Indeks değeri olarak verilir. Bu değer malzemenin spesifik bir özellik değeri değildir çünkü Erichsen test değişkenleri arasında malzeme kalınlığı, özellikle kırık oluşum davranışında etkili olan haddeleme yönü, kullanılan küresel ucun çapı, sac metalin sabitlenme kuvveti, küresel ucun ilerleme hızı, yağlama özellikleri sayılabilir. Test, sac metalin ortasında küresel uçlu zımbanın ilerlemesine izin verilecek olan boşluklu bir kalıba sabitleme yükü kullanılarak yerleştirilir (Şekil 3). Küresel uçlu zımba belirli bir hızla ilerletilirken teste tabii tutulan metal bir kubbe şeklini alır. Hasarın meydana geldiği andaki yük ve kubbe yüksekliği ölçülür. Kubbe yüksekliği Erichsen indeksini ifade eder.

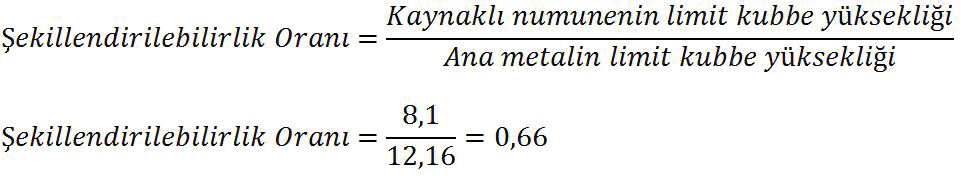

Kaynaklı malzemeler için şekil verilebilirlik oranı aşağıda verilen formül ile hesaplanır:

Şekil 3. Erichsen çökertme deneyinin şematik gösterimi [11].

TRIP çeliklerinin lazer kaynağı ve mikro alaşımlanmış TRIP çeliklerinin sürekli soğuma dönüşümlerinin incelendiği çalışmalarda kaynak metali mikroyapısının ve ısıl işlemde 30 K/sn hızla soğumuş numunelerde yapının tamamen martenzitik olduğu görülmektedir [12, 13]. Lazer kaynak işlemindeki çok dar bir bölgede oluşan ergime nedeniyle katılaşmada yüksek soğuma şiddetlerine erişilebilmektedir. Rossini ve çalışma arkadaşları otomotiv endüstrisinde kullanılan yüksek mukavemetli çelikleri lazer kaynak yöntemi ile farklı çelik çiftlerini elde etmişlerdir. TWP/TRIP çiftinin çekme testinde kırılma kaynak metalinde gerçekleşirken mekanik özellikler çok düşük çıkmıştır. Maksimum çekme mukavemetinin 500 MPa, % uzama oranının 1 olması araştırmacılar tarafından kaynak metalindeki Mn segragasyonu ile ilişkilendirilmiştir. DP/TRIP çiftinde ise kırılma DP tarafında gerçekleşirken maksimum çekme mukavemeti değeri 850 MPa ve % uzama oranı 22 olmuştur [14]. Yukarıda literatürde bahsi geçen çalışmalar ışığında, TRIP 800 kalite çeliğinin lazer kaynak işlemlerinde farklı ısı girdileri uygulayarak parametre değişimlerinin kaynak bölgesi mikroyapısına ve malzemenin şekil verilebilirliği üzerindeki etkisini ortaya çıkarmak bu çalışmanın amacını teşkil etmektedir.

2. Deneysel Çalışmalar

Bu çalışmada 1,5 mm kalınlığındaki 100 x 200 mm boyutlu TRIP 800 çelik sac parçalar 3 kW gücündeki PRC STS-3000 model CO2 lazer cihazı kullanılarak plaka üzeri kaynaklar elde edilmiştir. Odak uzaklığı 125 mm olan kaynak kafası kullanılarak, sacın yüzeyine lazer ışını odaklanmıştır (f=0) ve sırasıyla plazma önleyici, kaynak dikişini oksitlenmeden korumak için kullanılan üstten ve alttan koruyucu gaz uygulamaları için kullanılan değerler 35, 35, 10 lt/dk olarak ayarlanmıştır. Kaynak işlemlerinde uygulanan diğer parametreler ve bunlara bağlı olarak ortaya çıkan ısı girdisi değerleri Tablo 1’de verilmiştir. Koruyucu gaz olarak saf Argon (% 99.995 saflık derecesinde, Linde Gaz A.Ş.) kullanılmıştır.

Tablo 1. Kaynak Parametreleri

Numuneler kaynak dikişine dik bir şekilde kesilerek; kaynak dikişi, ısının tesiri altında kalan bölge ve ana metali içeren küçük parçalar bakalite alınarak metalografik işlemlere tabii tutulmuşlardır. Geleneksel zımparalama ve parlatma aşamalarından sonra numuneler % 2’lik nital çözeltisi ile dağlanarak mikroyapı incelemeleri için hazır hale getirilmişlerdir. Mikroyapı incelemeleri Leica DMR model optik mikroskopta yapılmıştır. Orjinal haldeki ve kaynaklı sacların şekillendirilebilirlik özellikleri Erichsen testi gerçekleştirilerek ortaya çıkarılmıştır. 2 cm çapındaki küresel uçlu zımba Erichsen testinde kullanılmıştır. Erichsen indeksi değerleri tesbit edilip şekillendirilebilme oranı hesaplanmıştır.

3. Sonuçlar ve Tartışma

Deneysel çalışmalarda kullanılan TRIP 800 çeliğinin kimyasal bileşimi Tablo 2’de verilmektedir. Karbon, mangan ve silis miktarlarının yüksek olması nedeniyle kalıntı östenit yapıda stabil haldedir. Galvenizlenmiş halde teslim edilen TRIP 800 sac parçaların her iki yüzeyi 7,5 µm kalınlığında çinko kaplıdır. Malzemenin akma mukavemetinin 510 MPa, çekme mukavemetinin 834 MPa ve % uzama oranının 27,40 olduğu kalite sertifikasyonunda belirtilmektedir.

Tablo 2. TRIP 800 çeliğinin elementel kompozisyonu

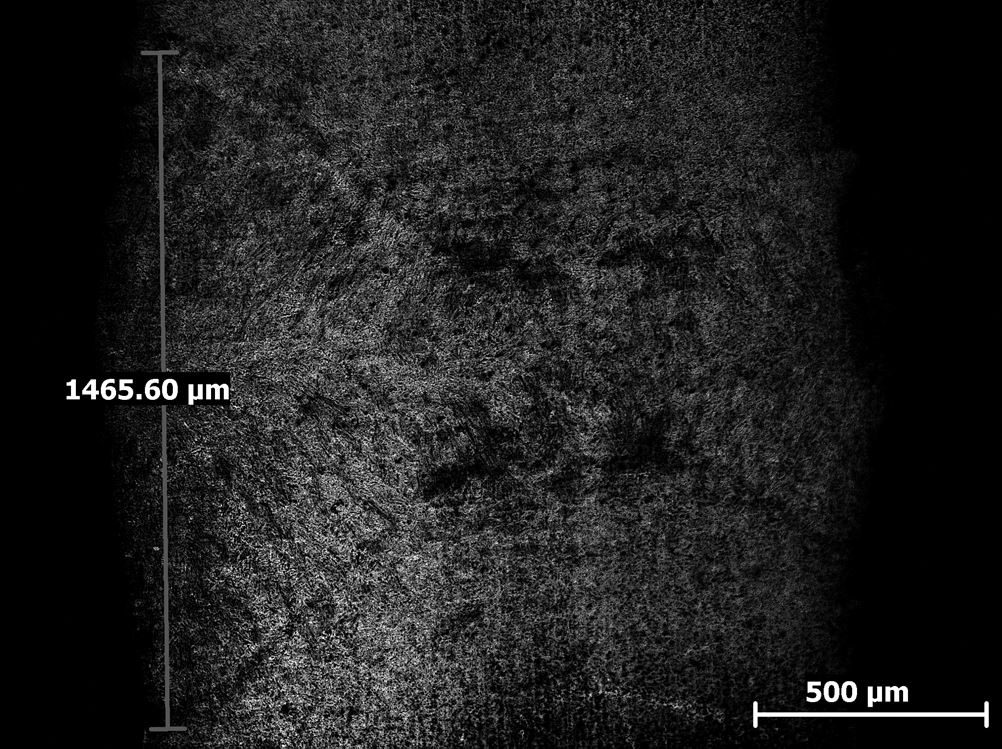

Orjinal haldeki TRIP 800 çeliğinin metalografik hazırlıklar sonrası optik mikroskop incelemelerinde soğuk haddelenmiş, ferritik faz içerisinde beynit ve kalıntı östenit faz karışımından ibaret olduğu anlaşılmaktadır (Şekil 4). Kaynaklı numunelerin optik mikroskop makro görüntüleri incelendiğinde kaynak parametreleri nedeniyle değişen ısı girdisinin kaynak dikişi geometrisi üzerinde etkili olduğu görülmektedir. 70 J/mm ısı girdisi uygulanan 1 numaralı numune ile 130 J/mm ısı girdisi uygulanan 4 numaralı numune karşılaştırıldığında üst yüzey dikiş genişliğinin 1465,60 µm’dan 2347,59 µm’a arttığı ölçülmüştür (Şekil 5). 4 numaralı numunenin kaynak işlemlerinde kullanılan lazer gücü düşük değerde (1500 Watt) tutulmasına rağmen kaynak işlem hızı da düşük (11, 53 mm/sn) uygulandığı için yüksek değerli ısı girdisi (130 J/mm) oluşmuştur. Yüksek ısı girdisi, lazer ışınının malzeme ile etkileşiminde hacimce daha fazla miktarda metalin ergiyip katılaşmasına neden olarak kaynak bölgesi boyutlarının artış göstermesini sağlamıştır.

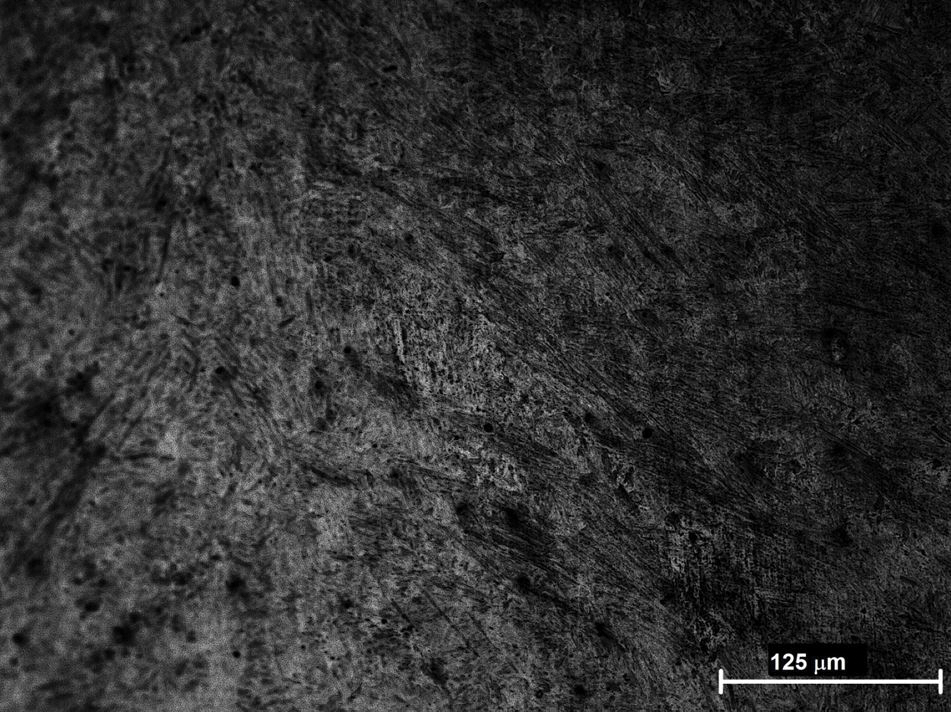

Ark işlemi uygulanarak yapılan birleştirmelerde olduğu gibi lazer ışını kullanımında da TRIP 800 çeliğinin özel ısıl çevrimlerle elde edilen kompleks fazlardan oluşmuş mikroyapısının bozulacağı açıkca görülmektedir. Lazer kaynak işleminin doğası gereği çok dar bir bölgede etkili olan yüksek enerjili lazer ışını sayesinde birleştirme bölgesine uygulanan ısı girdisi yüksek olmaz. Düşük tutulan ısı girdisi özellikle sac metaller gibi ısının kolayca uzaklaştırılacağı durumlarda ergiyen metalin çok hızlı katılaşmasına yol açar ve TRIP 800 gibi karbon, mangan ve silis içeriğine sahip alaşımlarda hızlı katılaşma sonucunda oluşan mikroyapı tamamiyle martenzitik karakterdedir. Kaynak metali mikroyapıları incelendiğinde yapının baskın olarak martenzitik yapıdan oluştuğu (Şekil 6) bununla birlikte beynitik ve az miktarda ferritik yapının da bulunduğu görülmüştür (Şekil 7). Kaynak metalinin martenzitik yapıda olması bu bölgede yüksek sertlik değerlerine ulaşılacağının işaretidir. 70 J/mm’lik ısı girdisi değeri ile en düşük enerji girişi kullanılan 1 numaralı numunenin kaynak bölgesinde martenzit fazının hızlı soğumadan ötürü çok küçük tane boyutlu iğnesel olduğu ve ana malzeme kimyasal kompozisyonunda bulunan Mn ve Si’den oluştuğu düşünülen inklüzyonlar olduğu, 4 numaralı numunenin kaynak dikişinde ise temperlenmiş martenzitik yapı benzeri daha kaba tanelerden oluşan ve ferrit-beynit fazları içeren bir karışım olduğu görülmüştür (Şekil 6 ve 7).

Şekil 4. TRIP 800 çeliği ana metal mikroyapısı.

Şekil 5. 70 J/mm ısı girdisi kullanılan 1 numaralı numunenin kaynak bölgesi makro fotoğrafı.

Şekil 6. 70 J/mm ısı girdisi kullanılan 1 numaralı numunenin kaynak bölgesi mikroyapısı.

Şekil 7. 130 J/mm ısı girdisi kullanılan 4 numaralı numunenin kaynak bölgesi mikroyapısı.

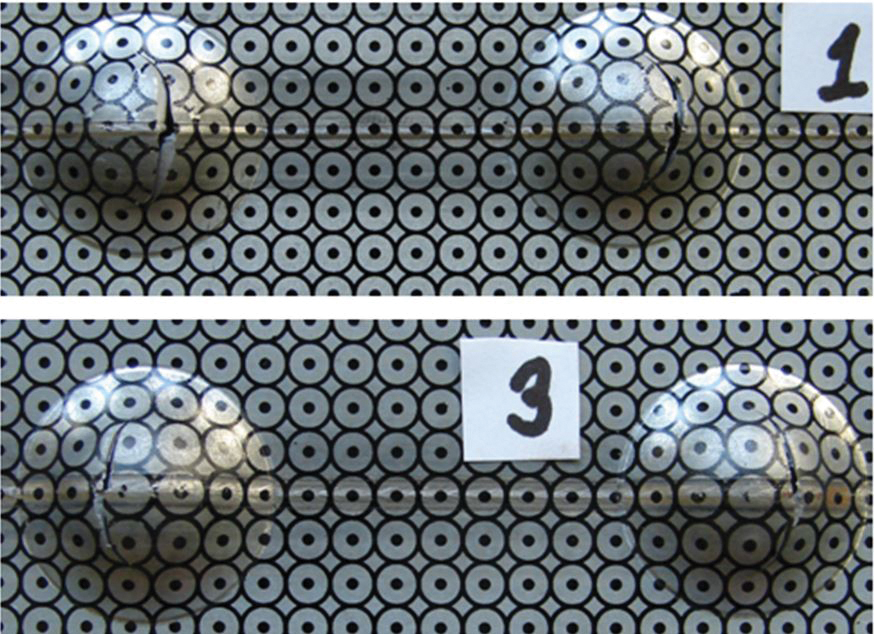

Lazer kaynaklı TRIP 800 çeliğinin şekillendirilebilirliğini tesbit etmek amacıyla gerçekleştirilen Erichsen testleri sonrası ana malzeme, 1 numaralı numune ve 3 numaralı numunede oluşan kubbelerin üstten görünüşü Şekil 8’de, testlerden elde edilen sonuçlar Tablo 3’de verilmektedir. Ana malzemenin Erichsen test sonuçlarından kırılmanın yaklaşık 12 mm’lik kubbe yüksekliğinde veya Erichsen indeksi değerinde, kaynaklı numunelerde ise 4-8,5 mm Erichsen indeks aralığında meydana geldiği ölçülmüştür. 1 numaralı numunede ölçülen düşük test sonuçları nedeniyle test tekrarlanmış fakat benzer sonuçlara ulaşılmıştır.

Şekil 8. Erichsen test numumelerinin kırılma sonrası üstten görünüşleri (0: ana metal, 1: 1 numaralı numune, 3: 3numaralı numune).

Kaynaklı numuneler içerisinde en düşük Erichsen indeksi değerine sahip olan 1 numaralı numune iken, en yüksek sonuçlar 3 numaralı numuneden alınmıştır (Tablo 3). Şekillendirebilirlik oranı değerlendirmesinde 3 numaralı numunenin 0,66 değeri ile en yüksek orana sahip olduğu görülmektedir.

Tablo 3. Erichsen test sonuçları

4. Genel Sonuçlar

Çalışmada, otomotiv sektöründe kullanım hacmi gün geçtikce artan ileri yüksek mukavemetli çelikler sınıfındaki TRIP 800 çeliği, lazer ışını kullanılarak plaka üzeri kaynaklar gerçekleştirilmiştir. Çinko kaplanmış sac metal parçalarda çinkonun düşük ergime ve buharlaşma sıcaklık değerleri nedeniyle kaynak işlemi sonrası kaynak dikişine yakın bölgede çinko kaplama kaybı kozmetik olarak kötü görüntü sergilemektedir. Kaynak metali mikroyapısının martenzitik olduğu ve bu yapının kaynakta uygulanan ısı girdilerinden etkilendiği gözlenmiştir. Bu etkilenmenin bir yansıması olarak Erichsen testlerinde kaynak işleminde düşük ısı girdisi kullanılan numunelerin Erichsen indeksi düşük değerler gösterirken yüksek ısı girdileri kullanımında yüksek şekil değiştirilebilirlik oranına ulaşılmıştır. Şekil verilebilirlik değerlendirmesindeki bu eğilimin sağlam temellere oturtulabilmesi için 1 numaralı numuneden daha düşük ısı girdisine sahip ve 4 numaralı numuneden daha yüksek ısı girdisine sahip kaynaklar gerçekleştirilerek incelenmesinin yerinde olacağı düşünülmektedir.

Teşekkür

Bu çalışma İstanbul Teknik Üniversitesi Bilimsel Araştırma Projeleri birimi tarafından desteklendiğinden İTÜ Rektörlüğüne teşekkür ederiz. Laboratuvar çalışmalarındaki desteğinden dolayı Sayın Prof. Dr. Gültekin GÖLLER’e teşekkürlerimizi sunarız. Kaynak işlemlerindeki yardımlarından dolayı Sayın Doç. Dr. Necip ÜNLÜ’ye ve Erichsen testlerindeki yardımlarından dolayı Sayın Doç. Dr. Murat BAYDOĞAN’a teşekkür ederiz.

5. Referanslar

[1] Eduardo Aguilera-Gomez, Hector Plascencia-Mora, Elias R. Ledesma-Orozco, Ismael Ruiz-Lopez, Sergio L. Cacique-Borrego, Gustavo Capilla-Gonzalez “Mechanical Characterization of a Dual-Phase Steel for Stamping Using the Simulation of a Spherical Stamping Process”, Innovative Manufacturing Technology, 2, 651-661, Krakow, 2012.

[2] Lou Hector, Jr., “The Next Generation of Advanced High-Strength Steels – Computation, Product Design and Performance.” Chemical and Materials Systems Lab – General Motors Company, 5/1/2013.

[3] Öztürk, F., Toros, S., Esener, E., Uysal, E., “Otomotiv Endüstrisinde Yüksek Mukavemetli Çeliklerin Kullanımının İncelenmesi” Mühendis ve Makina, Cilt 50, Sayı 596, 44-49.

[4] Bandyopadhyay, K., S. K. Panda, and P. Saha. “Investigations into the influence of weld zone on formability of fiber laser-welded advanced high strength steel.” Journal of materials engineering and performance, 23, no. 4 (2014): 1465-1479.

[5] Keeler, S., Kimchi, M., “Advanced High-Strength Steels Application Guidelines.” Version 5.0, WorldAutoSteel, (May 2014).

[6] ASTM A1079-12 “Standard Specification for Steel Sheet, Complex Phase (CP), Dual Phase (DP) and Transformation Induced Plasticity (TRIP), Zinc-Coated (Galvanized) or Zinc-Iron Alloy-Coated (Galvannealed) by the Hot-Dip Process,” ASTM International, West Conshohocken, PA, 2012.

[7]Sharma, Rajashekhar Shivaram. “Weldability of Advanced High Strength Steels using Yb: YAG high power laser for Tailor-Welded Blank applications.” (2011), Iowa State University.

[8] Kinsey, B., Zhihong L., and Jian C., “A novel forming technology for tailor-welded blanks.” Journal of Materials Processing Technology, 99, no. 1 (2000): 145-153.

[9] Riches, S. T., “Industrial lasers and applications in automotive welding” Make It With Lasers TM Workshop entitled Lasers in the Automotive Industry, 22 October 1998, Nissan Motor Manufacturing (UK) Ltd, Sunderland. (http://www.twi-global.com/technical-knowledge/published-papers/industrial-lasers-and-applications-in-automotive-welding/)

[10] Ahmed, Essam, Uwe Reisgen, Markus Schleser, and Oleg Mokrov. “Biaxial behavior of laser welded DP/TRIP steel sheets.” The International Journal of Advanced Manufacturing Technology, 68, no. 5-8 (2013): 1075-1082.

[11] Reisgen, Uwe, Markus Schleser, Oleg Mokrov, and Essam Ahmed. “Uni-and bi-axial deformation behavior of laser welded advanced high strength steel sheets.” Journal of Materials Processing Technology, 210, no. 15 (2010): 2188-2196.

[12] Han, Tae-Kyo, Sin Sang PARK, Ki-Heok Kim, Chung-Yun Kang, In-Su Woo, and Jong-Bong Lee. “CO2 laser welding characteristics of 800 MPa class TRIP steel.” ISIJ international 45, no. 1 (2005): 60-65.

[13] Zhang, M., L. Li, R. Y. Fu, D. Krizan, and B. C. De Cooman. “Continuous cooling transformation diagrams and properties of micro-alloyed TRIP steels.” Materials Science and Engineering: A 438 (2006): 296-299.

[14] Rossini, M., P. Russo Spena, L. Cortese, P. Matteis, and D. Firrao. “Investigation on dissimilar laser welding of advanced High strength steel sheets for the automotive industry.” Materials Science and Engineering: A 628, (2015): 288-296.

[15] Amirthalingam, Murugaiyan. Microstructural development during welding of TRIP steels. TU Delft, Delft University of Technology, 2010.