BÖLÜM 1

Dr.-Ing. Horst Bramann, Dr.-Ing. Lubos Pavlak

ÖZET

Döküm-prosesi simülasyonları, döküm sektörü için simülasyon programlarının tanıtılmasından yirmi beş yıldan fazla bir süre sonra, parça tasarımı ve döküm parçaların üretimi için kabul edilebilir bir araç haline gelmiştir. Döküm simülasyonu uygulama deneyim ve kazanımlarının saptanabilmesini sağlamaktadır ve üretimsel problemlerin nedenleri konusunda fikir vermektedir. Her bir simülasyon, aynı zamanda sanal bir deneydir. Bu nedenle sanal bir deney, tıpkı uygulamada olduğu gibi, mühendislere tasarımlarının ne kadar stabil olduğunu ve verilen koşullar altında optimum düzeyi temsil edip etmediğini gösteremeyecektir.

Aşağıda yer alan makalede otomotiv sektörü için döküm parçalarından somut örnekler üzerinde Döküm Prosesi Simülasyon Programı MAGMA5 ile güvenilir bir üretim penceresi ayarlamak ve farklı optimizasyon hedeflerinin otomasyon ile takibini sağlamak için istatistiksel uygulama planlama tekniklerinin entegrasyonunun nasıl sağlandığı açıklanmaktadır.

Alüminyum-silindir kafa ile yapılan örnekte; sanal uygulama ile kokil döküm uygulamalarında olası oksitlenmenin potansiyel nedenleri analiz edilmiştir ve döküm sistemi için iyileştirme fikirleri etkili bir şekilde uygulanması, önceden kontrol edilebilir hale gelmiştir [1]. Doğru bir çözüm bulunmasının yanı sıra bu yeni metot, süreç değişkenleri ve kalite kriterleri arasındaki niceliksel ilişkilerin şeffaf biçimde yorumlanması sayesinde gelişmiş bir süreç anlayışını da desteklemektedir.

İkinci bir örnekte, dökme silindir gömlekli bir alüminyum yağ karterinde, üretim parametrelerinin alüminyumun silindir gömleklere bağlanmasında vida bölgelerindeki mikroyapı ve kalıntı gerilimlere etkisi gösterilmiştir [5] [6]. Bu sanal uygulamaların temel alınmasıyla optimum üretim parametreleri hesaplanabilmekte ve tipik bir üretim kontrolü göz önünde bulundurularak güvenilir bir süreç penceresi saptanabilmektedir.

Her iki örnek de sanal döküm uygulamalarının hem üretime özgü hem de farklı varyasyonların sistematik kontrolü sayesinde imalat parametreleri ve döküm kalite özellikleri arasındaki korelasyon hakkında kapsamlı bilgiyi nasıl sağladığını göstermektedir. Bu bilgi etkili bir ‘’Front-Loading’’ için temel gereksinimdir ve güvenilir ürün tasarım ve üretim aşamalarının önceden sağlanması, döküm parçanın ve döküm sürecinin simültane optimize edilebilmesi, tamamen entegre olmuş bir CAE-Gelişim süreci (Bilgisayar Destekli Mühendislik) oluşturma vizyonu için önemli bir yapı taşı sayesinde edinilmektedir.

1- Giriş

Günümüzün döküm teknolojisi gelişmeleri, kullanımı sayesinde maksimum düzeyde ekonomikliği ve sağlamlığı garantileyen metot ve araçların kullanılmasını gerektirmektedir. Maliyet, kalite ve verime yönelik erken odaklanma hem müşteri hem de kalite güvence yönetim süreci açısından oldukça önemlidir. Bunun temelinde mümkün olan en iyi çalışma noktasının bulunması sorusu yatmaktadır. Sürecin güvenilirliği üretimin ilk aşamasında sağlanmış olmalıdır. Bu noktada kastedilen asgari duyarlılık, azaltılmış üretim kesintisi, üretim sürecinin kolaylaştırılması ve Bypass - süreçlerinin minimize edilmesinin yanı sıra; işlem noktasında gerekli doğruluğun sağlanabilmesi ya da sağlanması zorunluluğudur.

Bu noktada müşteri ve tedarikçi arasındaki zamansal dengeleme sürecinde gerekli iyileştirme prosesi, günümüzde sanal ürün ve proses validasyonları için döküm prosesi simülasyon programlarını kabul edilmiş araç olarak birçok alanda destekleyen gerçek uygulamalarla karakterize edilmektedir. Döküm prosesi simülasyonunun çok yönlü olanakları ve DoE (Deney Dizaynı) istatistiksel uygulama planının kurulu yöntemlerinin entegrasyonu, bir sonraki aşamada döküm prosesinin ekonomik ve üretimsel risklerden arınmış sınırsız özgürlük alanı ile şeffaf biçimde uygulanmasını sağlamaktadır.

Bu kombinasyon ile bağlantılanan sanal deney uygulamalarının metot ve potansiyelleri, aşağıda yer alan alüminyum-silindir kafa ile yapılan döküm proses optimizasyonu ve alüminyum yağ karterinin döküm teknolojisi ile dizayn optimizasyonu örneklerinde detaylı olarak açıklanmaktadır.

2. Sanal Döküm Tekniği Uygulama Metotları

Döküm teknolojileri ile üretim sürecinin geliştirilmesi veya optimizasyonu her şeyden önce var olan ve karşılaştırılabilir ürünlere yönelik bilgi ve tecrübe birikimi ile sağlanabilmektedir (en iyi uygulama). Döküm prosesi simülasyonu, bu süreci günümüzde iş/uygulama hazırlama aşamasında standart araç olarak desteklemektedir.

Döküm prosesi simülasyonu yardımıyla manüel ve iteratif (yinelenebilir) bir optimizasyonun başlangıç noktası olan ve kullanıcı tanımlı setlerden seçilen işlem değişkenlerinden oluşan bir proje olan ‘’0 Versiyonu’’dur. Bu ilk sanal uygulamadan elde edilen sonuçların yanı sıra; sonraki uygulamaların tüm sonuçları da kullanıcı tarafından farklı kalite kriterlerine göre değerlendirilmektedir. Kalite kriterleri MAGMA5 içerisinde herhangi bir sonuç olabilmektedir; örneğin üretim süreci hakkında bilgiler (örneğin katılaşma zamanı), hata tahminleri (örneğin porozite, inklüzyonlar) ya da mikro yapılar ve özellikleri (örneğin dentrit kol aralığı, çekme mukavemeti). Bu uygulamalar sonucunda çoğunlukla, ilgili uzman kişi kalıp doldurma, katılaşma ve kaliteye ilişkin diğer özelliklere ilişkin tatmin edici bir sonuç alana dek proses parametreleri ve koşullarında iteratif ve deneyimlere dayalı bir değişim gözlemlemektedir.

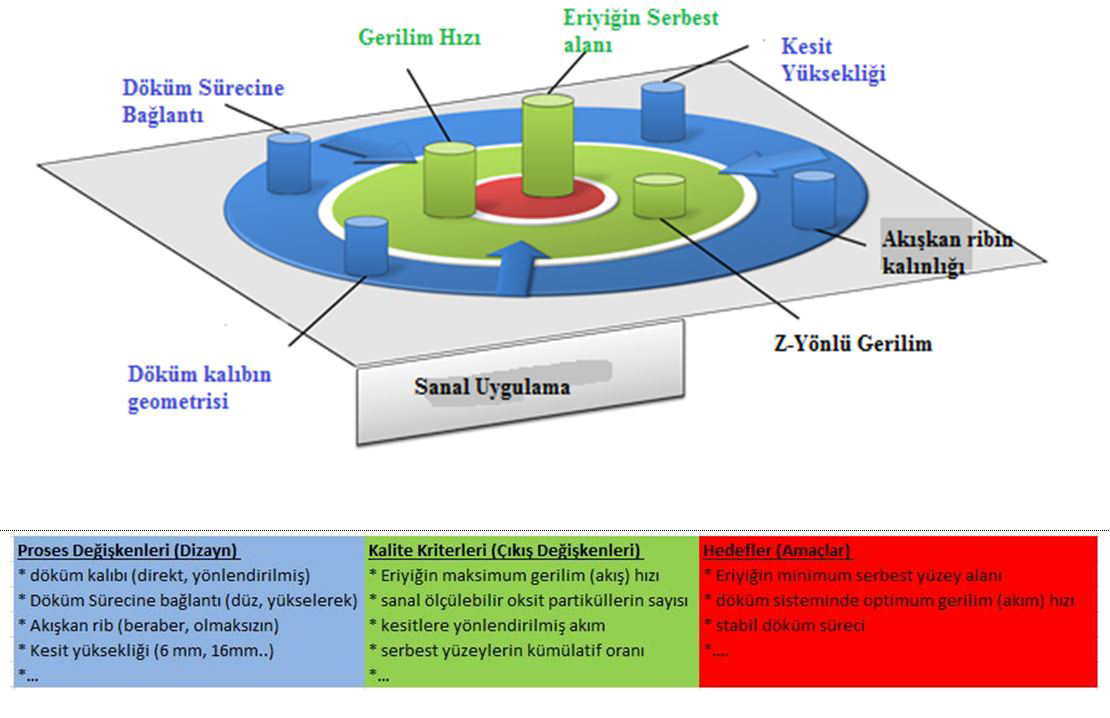

MAGMA5, sanal uygulamalar ve optimizasyon için istatistiksel metotlar yardımıyla uygulama alanlarının sistematik araştırmasından döküm teknolojilerinin amaca yönelik otomatik optimizasyonuna kadar geniş bir alanı kapsayan yeni olanaklar sunmaktadır. Resim 1’de şematik olarak gösterilen optimizasyon hedefleri tipik olarak kendi içlerinde çelişmektedir. Program bu nedenle, üretici için günlük kalite ve maliyet hedefleri açısından en uygun çözümü aramaktadır.

MAGMA5 içerisine entegre edilen uygulama alanı, gerçek uygulamada olduğu gibi, üç yapı biriminden oluşmaktadır:

• Sanal uygulamaların değişken Proses Değişkenleri (Dizayn Değişkenleri) ;

• Seçilmiş Kalite Kriterleri (Çıktı Değerleri); yani hesaplanmış nicel sonuçlar;

• Optimizasyon için amaç işlemleri olarak farklı Amaç Ayarları (Zorunluluklar)

Proses değişkenleri, önceden tanımlı serbest alan sınırları içerisinde sanal uygulama alanında bir uygulama planı çerçevesinde otomasyona çevrilebilmektedir. Resim 2, bir alüminyum silindir kafası için döküm sürecinde sistem termodinamiğinin sanal analizinin şematik uygulama alanını göstermektedir.

Mavi renkle tanımlanmış proses değişkenler, döküm sisteminin örneğin döküm kalıp tasarımı, kalıbın ya da kalıbın döküm sistemine bağlantısı ya da kalıp ile döküm sistemi bileşeni arasındaki giriş kalınlığı gibi geometrik özelliklerini göstermektedir. Proses değişkenlerinde gerçekleştirilen her varyasyon Resim 2’de yeşil renkle tanımlanan ölçüm ve sonuç değeri değişikliklerine yol açmaktadır Kalite kriterlerinin analizi için renkli üç boyutlu görseller ile döküm geometrisi klasik değerlendirmesinin yanı sıra MAGMA5 içerisine yeni bir istatistiksel araç entegre edilmiştir. Her bir MAGMASOFT®-Sonucu, kalite kriteri olarak seçilebilmekte ya da atanabilmektedir ve program içerisindeki etkileşim diyagramlarında eş zamanlı olarak varyasyonlarla desteklenebilmekte, değerlendirilebilmekte ve karşılaştırılabilmektedir. Dizayn ve proses değişkenleri ile kalite kriterleri ve hedef girişleri arasındaki ilişki bu şekilde özetlenebilmektedir.

3. Silindir Kafaları için Döküm Sistemi Optimizasyonu

Alüminyum alaşımlarının dökümü sırasında meydana gelen oksit inklüzyonlar, silindir kafaları gibi yüksek kuvvete maruz kalan dökümlerde sızdırma sorunlarının ana nedeni olarak karşımıza çıkmaktadır. Yapıdaki oksit inklüzyon sonucu kaynaklanan düşük kaliteli döküm, yalnızca üretim sonrasında örneğin sızdırmazlık testi ya da tahribatlı muayene yöntemleri uygulanarak tespit edilebilmektedir. Bu nedenle oksitlenmenin nerede oluşacağı ve oksitlerin yol açacağı sızdırmazlık sorunları hakkında ön bir değerlendirme yapmak sofistike bir yaklaşım ve pek mümkün olmayan bir durumdur.

Döküm işleminde bir silindir kafasının doldurulması, kompleks bir süreçtir. Döküm sisteminde metalin serbest düşüşü esnasında ve yolluk sisteminden kalıp boşluğuna dolumu esnasında oluşan türbülans (Resim 3a) gravite döküm tekniğinde önlenememekte, yalnızca azaltılabilmektedir.

Metal malzeme maçalar arasındaki türbülansı hareketlendirmektedir ve devamındaki et kalınlıkları bu noktada yaklaşık 4 mm’dir. Metal yüzey ya da bölünmüş ikinci maça konturu üzerinde oluşan oksit yüzey, akış esnasında kesilecek, kapsüllenecek ve döküm parçaya sabit durumda entegre edilecektir. Resim 3b’de örnek olarak gösterilen oksit yüzeyler yalnızca metlografik hazırlama ile görüntülenebilmektedir ve ilk olarak sızdırmazlık testlerinde tespit edilebilmektedir. ve [2],[3],[4].

Döküm -Prosesi Simülasyon programının sanal uygulama alanına entegre edilmesi yardımıyla oksitlerin oluşması ve dağılımı üzerindeki proses parametreleri dökümden önce analiz ve optimize edilebilmektedir. Bu esnada oksitlenme için aşağıdaki kritik temel nedenler saptanmıştır:

• Havşadan dolum sırasında oluşan türbülanslar,

• Döküm esnasında metal malzemede yüksek hız,

• Girişlerden maça üzerine doğrudan dolum sonucu erken katılaşan metal

3.1 Sanal Uygulama Tasarımı için Uygulama Yöntemleri

İlgili temel nedenlerin analizlerinden elde edilen sonuçlar ile döküm tasarımının sanal optimizasyonu için ana hedefler (Şekil 4) saptanmıştır:

• Havşa ve yolluk arasındaki geçişte C1 kontrol noktasındaki maksimum metal akış hızının minimize edilmesi.

• Döküm esnasında metalin kümülatif ‘’serbest yüzeyinin’’ (türbülans) azaltılması

• Su ceketi maçaları üzerinde yanlış yöndeki (Dikey Z-yönünde sapma) A1, A2 ve A3 kesitleri aracılığıyla metal hacminin minimize edilmesi

Sanal uygulama modelinin temeli olarak döküm sisteminin taranan orjinal geometrisi kullanılmaktadır. Bunlar MAGMA5 içerisinde parametrize edilmiştir ve aşağıdaki değişkenler çerçevesinde geometrik bileşenlerce desteklenmektedir:

• Kokil kalıp (Gravite veya tilt)

• Kalıptan yolluğa bağlantı

• Giriş kesit yüksekliği (kısa ya da uzun) ve akış yardımı (kullanılan ya da kullanılmayan)

Tüm bunlardan doğan sanal uygulama planı ile, döküm sistemindeki geometrik değişikliklerin ve proses gerekliliklerinin oksitlenme ve simülasyon kullanımına dayalı daha önceden oluşan oksitlenmeler üzerine etkileri tespit edilmiştir. Değiştirilen tüm giriş parametreleri kombinasyonları hesaplanan 16 varyasyon sonucunu vermiştir (Resim 5). Silindir kafaların kompleks geometrileri verimlilik nedeniyle temel geometrik özelliklere sahip, basit bir plaka ile değiştirilmiştir (Resim 4).

İçinde bulunan havanın ve oksit inklüzyonların oluşması için gerekli potansiyelin niceliksel değerlendirmesi farklı hesaplamalar yoluyla elde edilmiş MAGMA5-Kalite kriterleri temelinde gerçekleştirilmektedir.

• Döküm esnasında sıkışan hava miktarı

• Dolum sırasında metalde oluşan serbest yüzeylerin toplamı

• Döküm esnasında metalin hava ile temas süresi (Oksit inklinasyon göstergesi)

• Döküm esnasında havanın metale hangi noktada temas ettiğine yönelik kriter

• Akış şekli ve konveksiyon etkilerinin takibi için metal malzemede ilgili sanal partiküller

MAGMA5 simülasyon programında, döküm sistemindeki tüm geometrik değişiklikler, tüm geometrilerin kullanımının yanı sıra tanımlanmış tüm kalite kriterlerinin ve hedef işlevlerinin hesaplanması ve değerlendirmesi dahil olmak üzere sanal dizayn planının eksiksiz bir biçimde uygulanması, ek herhangi bir kullanıcı müdahalesi gerektirmeksizin otomatik olarak gerçekleşmektedir. Buna örnek olarak aşağıda bazı sanal uygulama sonuçlarına yer verilmiştir.

3.2 Sanal Uygulamalardan Edinilen Veriler

Önceden uygulanan simülasyon analizlerinden edinilen tecrübelere dayanarak alüminyum alaşımlarda ön metalin stabilazyonunun sağlanması için 50 cm/s’den büyük akış hızlarından kaçınılmalıdır. Böylece yüzey türbülansları minimize edilebilecek ve oksitlenme riski azaltılabilecektir. Döküm esnasında kontrollü bir akış hızı ayrıca metalin kesitlerden istenilen akış yönünde ilerlemesini de sağlamaktadır.

A1, A2 ve A3 girişlerinden oluşan farklı akış yönleri (bakınız Resim 6), sanal uygulama planı varyasyonları üzerinde çok açık farklılıklar olduğunu göstermektedir. Resim 6, metal hareketinde A1 girişindeki her varyasyon için istenen dikey akış yönüne (Z-Ekseni) sırasıyla en uzak biçimde sapma oluşturduğunu göstermektedir.

Bunun nedeni basınç davranışları ve A1 kesitinden A3 kesitine akan metal malzemenin kinetik enerjisidir. Karşılaştırma yapıldığında; havşa geometrisi ve döküm alanına bağlantısından bağımsız bütün D-Varyasyonlarında istenmeyen tüm akış yönlerinde en düşük akış hacminin oluştuğu gözlemlenmektedir. Bu noktada en iyi varyasyon tüm yolluk boyunca üç adet kesitin hepsinden ve istenilen akış yönünde yalnızca 52 cm3 metal akışı sağlayan 4D versiyonudur. Simülasyon uygulamalarının klasik 3D Değerlendirmesi, bu varyasyonda metal malzemenin maçalara sadece kritik olmayan yanlardan temas ettiğini onaylamaktadır.

Akış karakteristiklerinin (türbülans) saptanması için MAGMA5 dahilinde metal malzemenin döküm uygulaması esnasında (Resim 7) hesaplanan ‘’serbest yüzeyi’’ de kriter olarak değerlendirilebilmektedir. 4D varyasyonundaki hacmin döküm sistemindeki geometrik değişiklikler nedeniyle 1A varyasyonundakinden %62 oranında daha yüksek olmasına karşın; 1A varyasyonu metal malzemenin hesaplanan serbest yüzeyi 4D varyasyonundakinden yaklaşık %5 oranında azaltılmıştır. Bu sayede oksidasyon riskleri gözle görülür oranda önlenebilmektedir.

Döküm sisteminde halihazırda havşa üzerinden akan oksit partiküllerinin analizi alüminyum oksit için tanımlanmış bir yoğunluk ve oksitin tipik büyüklüğü ile sanal partiküller üzerinden hesaplanmaktadır. Oksit partikülleri, akış dinamikleri ve yoğunluk farklılıkları nedeniyle, kaldırma kuvveti yoluyla hareket etmektedir. Önceki doldurma işlemlerinde metal malzemenin kalitesi ve döküm sisteminin toplam hacmine bağlı olarak, döküm parçaya yüklenen oksitlenmenin farklı proses varyasyonları ile karşılaştırılarak ne kadar büyük olduğu araştırılmıştır. 1A çıkış varyasyonu direkt karşılaştırmaları ve en iyi versiyon olarak görülen 4D uygulaması kriterleri, seçilen döküm kalıp geometrisinin ve havşa ile yolluk bağlantısının üretilen döküm malzemedeki oksit partiküllerin toplam sayısı üzerindeki etkiyi açıkça göstermektedir (Resim 8) Yüksek akış hacmi ve 4D varyasyonunun toplam sisteminde akış hacminden kaynaklanan yüksek partikül oranına rağmen; havşa ve yolluğa aşamalı bağlantı sayesinde parçaya oksit akışı gözle görülür oranda azaltılmıştır. Döküm parçadaki partikül oranı % 11,7’den % 5,7 oranında yarıya düşmüştür.

MAGMA5, sanal uygulamalardan elde edilen bilgilerin anlaşılır ve özet bir gösterimi için Resim 9’da yer alan korelasyon matrisi gibi yeni bir yardımcı araç sunmaktadır. Diyagram, uygulanan proses değişkenleri ve kalite kriterleri arasındaki bütün temel etkilerinden otomatik olarak oluşturulan bir özettir. Etkilerin önemi ve proses değişkenleri ile kalite özellikleri arasındaki bağdan kaynaklanan ilişki, en kolay biçimde okunması ve anlaşılabilmesi için renkler ve yoğunluk değerleri ile tanımlanmıştır. Böylece arka zemin rengi doğrudan pozitif mi yoksa negatif bir korelasyon mu oluştuğunu göstermektedir.

3.3 Simülasyon Sonuçlarının Gerçek Uygulama Değerleri ile Karşılaştırılması

Sanal dizayn planı dahilinde yapılan tüm kalite kriterleri uygulama analizleri 4D Varyasyonunun, oksit inklüzyonların oluşmasının engellenmesi açısından en iyi varyasyon olduğunu göstermektedir. Sanal sistemde oluşturulan bulguları doğrulamak için bu döküm sisteminde temsili bir döküm sayısı için gerçek deney uygulamaya konulmuştur. Silindir kafası döküm sisteminin her iki varyasyonu da olası sızdırmalara karşı standart test uygulanarak incelenmiştir. İstatistiksel analiz, oksitlenmeye bağlı sızdırma durumlarında önemli ölçüde azalma göstermektedir (Resim 10). Kırmızı nokta ise; hatanın konumu ve sıklığını göstermektedir.

Resim 10: Silindir kafalarında oksit inklüzyonlar yoluyla sızıntı değerlendirilmesi (1A Varyasyonu sol ve 4D sağ).

Alüminyum silindir kafalarındaki oksit partiküllerin azaltılması ya da önlenmesi amacıyla döküm sistemi geometrisinin optimizasyonu için yapılan bu örnek sanal uygulama planlarının potansiyelini gözler önüne sermektedir. Buna ek olarak; ekonomik ya da üretimsel risklerden muaf olarak, döküm parçanın üretim parametreleri ve kalite özellikleri arasındaki korelasyonların sistematik hesaplamaları çok kompleks sorunlarda dahi sağlanabilmektedir.

4. Modern Üretim Süreçlerinde Sanal Uygulamaların Kullanımı

Otomotiv endüstrisindeki modern gelişme süreci, ilk ürün düşüncesinden son pazarlama işlerine kadar olan süreçteki sürekli bir azalma, tasarruftan beslenmektedir. Giderek daha karmaşık hale gelen teknik sistemler ve döküm teknolojilerinde buna paralel olarak artan teknik ve ekonomik gereklilikler oluşmaktadır.

Teknolojik ve ekonomik hedeflere ulaşılmasının yanı sıra; bu alanda özellikle müşteri ve tedarikçi arasındaki iletişimin, güvenilir ve sağlam üretim süreçlerinin sağlanması da giderek önem kazanan parametreler haline gelmektedir. Gerçek uygulamada sağlamlık ve güvenilirliğin kanıtlanması, döküm kalitesi birçok farklı parametreden kolaylıkla etkilenebildiği ve etkinin büyüklüğü birçok durumda yalnızca seri üretimin başlaması ile test edilebildiği için oldukça zor ve karmaşık bir süreç gerektirmektedir. Bu nedenle döküm prosesi simülasyonları, tanımlı kalite kriterlerinin temelinde farklı optimizasyon hedeflerinin otomatik olarak takip edilebilmesi için, özellikle döküm parçaların geliştirme aşamasında sanal uygulama alanı kullanımı ve otomatikleştirilmesi olanaklarını sunmaktadırlar.

Modern CAE-Gelişim sürecinin (Bilgisayar Destekli Mühendislik) bu yeni metodunun sanal uygulama platformları yardımıyla uygulanması ve potansiyeli, üretim süreçlerini etkin ve ekonomik biçimde destekliyor olmasının kanıtı aşağıda yer alan Karter örneğinde aktarılmıştır.

5. Dökme Demir Silindirli bir Karterin Geliştirilmesi

Dökme demir silindirli alüminyum karter konsepti, benzin ve dizel sistemlerde standart gerekliliktir. Teknolojinin uzun yıllardır kullanıyor olması ve konstrüksiyon ile üretim sürecinde uzun yıllara dayanan tecrübe ve bilgi birikimi olmasına rağmen; yeni bir karterin geliştirilmesi, hem geliştirme işleminin kendisi hem de olası bir sorunun giderilmesi açısından gereklidir. Bu noktada tipik görevler; alüminyumun yuvaya bağlantısının sağlamlığını sağlamak, iç gerilmeler dolayısıyla oluşan köprü çatlaklarını önlemek ve silindir kafanın vida noktasındaki kritik bölgelerde istenen mikroyapının sağlanmasıdır. Ford Motor Company firmasının AlSi8Cu3 alaşımdan yapılan bir 4-silindirli karter örneğinde; sanal bir deney dizaynı (DoE) yardımı ile sağlam ve güvenilir bir üretim sürecinin desteklendiği kanıtlanmıştır [5].

5.1 Model Yapısı ve Uygulama Planı

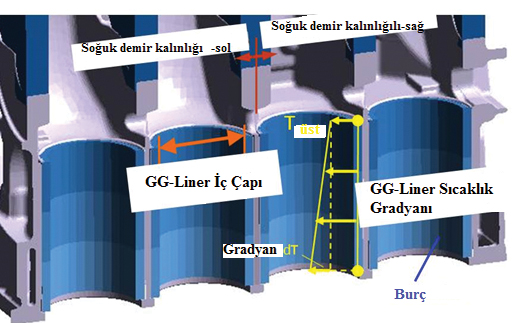

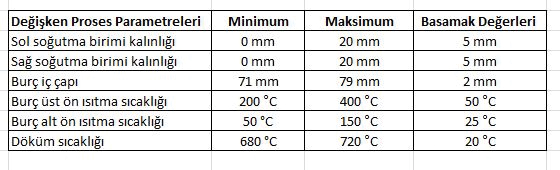

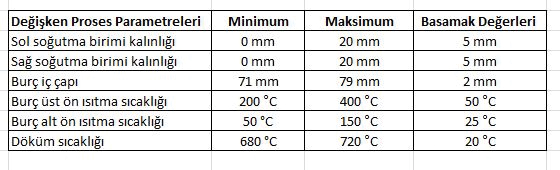

Silindir kafası analog örneği olarak; Dökme demir silindirli alüminyum karter için döküm, döküm ve tedarik sistemi, maçalar, soğutucular ve parçadan oluşan sanal bir örnek de mevcuttur. Kritik olarak sınıflandırılan süreç değişkenleri geometrik değişkenlerin yanı sıra süreç-teknik değişkenlerden de oluşmaktadır (Resim 11). Soğutucu (kalınlık) ve burcun (iç çapı) ilgili geometri öğeleri MAGMA5 dahilinde parametrelendirilecektir. Buna ek olarak; süreç açıklamaları aşağıdaki değişkenler ile geliştirilecektir: Burç (ön ısıtma sıcaklığı) ve Alaşım (döküm sıcaklığı). Tanımlayıcı, ölçülebilir kalite parametreleri olarak alüminyumun burca bağlantısı (kritik sıcaklık, Resim 12), bağ noktasındaki iç gerilmeler ve vidalama alanındaki mikroyapı (SDAS - ikincil dentrit kolları arasındaki mesafe) gibi özellikler tanımlanmaktadır.

Resim 11: Sanal uygulama yapısı için geometri ve süreç değişkenleri.

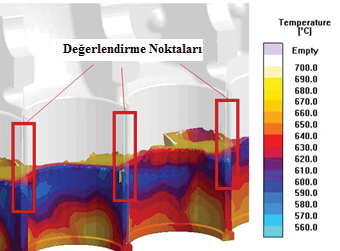

Alüminyum ve burç malzeme arasındaki bağlantının kalitesinin tanımlanmasına yönelik olarak AlSi8Cu3 alüminyum alaşımlar için 560 °C kritik sıcaklığı tanımlanmıştır. Bu sıcaklık limitinden sonra metal malzemenin katılaşma oranında %30’dan %60’a ani bir artış meydana gelmektedir ve bu nedenle alüminyum malzemenin burca bağlantısının oluşması engellenmektedir (Resim 12).

Resim 12: Bur bağlantısının tayini için döküm uygulaması esnasında sıcaklık dağılımının temsili

Tanımlanan tüm uygulama değişkenlerinin kombinasyonu 9375 muhtemel değişken ile sanal uygulama planı oluşturmuştur. Hesaplama gücünde gerekli indirgeme ek değerler ile proses değişkenlerinin bir sınır-değer analizine dayanarak kısmi-faktörel bir uygulama planı üzerinden gerçekleştirilecektir. Sonuç olarak elde edilen 33 istatistik temsili sanal simülasyon uygulaması, limit koşullarının tanımlanmasının ardından kullanıcıya herhangi bir ek iş düşmeksizin tam otomatik olarak gerçekleştirilecek ve genel olarak istatistiksel değerlendirmesi yapılacaktır.

Gerçek bir döküm işletmesinde prototiplerin karşılaştırılabilir uygulaması ve değerlendirme aşaması yaklaşık 3 ay sürmektedir. Sanal ortam uygulamaları %90 oranında zamandan tasarrufun yanı sıra her şeyden önce göz ardı edilebilir, ekonomik ve üretimsel risklerin tanınması ile uygulama gerçekleştirmeyi mümkün kılmaktadır.

5.2 Sanal Uygulama Planının Sonuçları

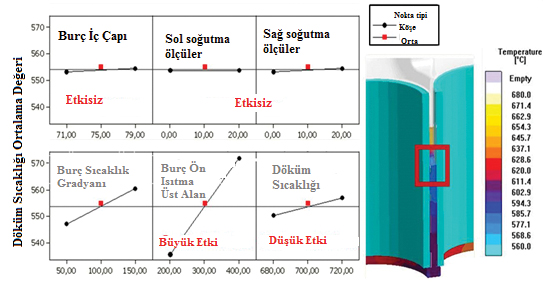

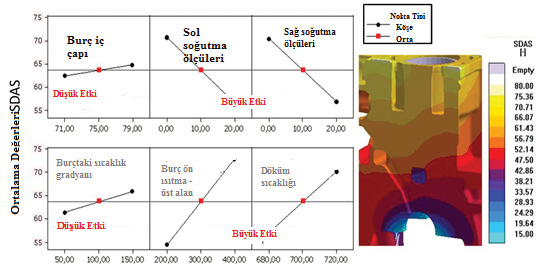

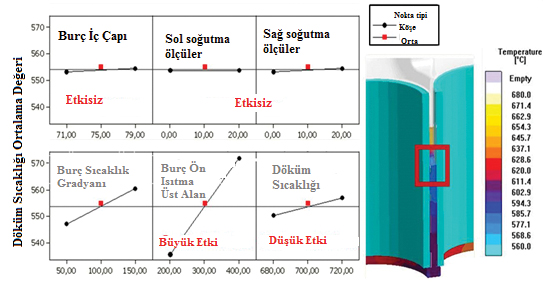

MAGMA5 içerisine entegre edilen istatistiksel değerlendirme metotları yardımı ile her bir simülasyon uygulamadan elde edilen veriler etkin, tutarlı ve hedef odaklı değerlendirilebilmektedir. Süreç değişkenleri ve kalite kriterleri arasındaki kompleks korelasyonun anlaşılır bir temsili için Ana Etki-Diyagramları olarak adlandırılan grafikler uygundur. Hattaki artış ne kadar büyük olursa Süreç değişkenleri ve kalite kriterleri arasındaki bağlılık ve etki de o kadar önemli olacaktır. Resim 13’te açıklanan temek etkiler, minimum (asgari) erime sıcaklığının her şeyden önce bağ noktasının dökümü esnasındaki ön ısıtma sıcaklığı ve burç içerisindeki sıcaklık dağılımından etkilendiğini açık bir şekilde göstermektedir. Döküm sıcaklığı, 680°C ila 720°C derece tanımlanmış aralıklarda yalnızca çok düşük etkiye sahiptir ve soğutmanın yanı sıra burcun iç çapının bu noktada hemen hemen hiç etkisi yoktur.

Resim 13: Bağ noktasının dökümü esnasında minimum (asgari) erime sıcaklığı için Ana Etkiler-Diyagramı.

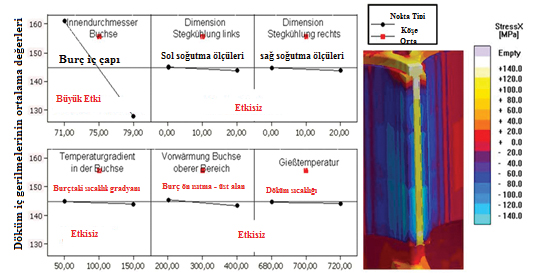

Dentrit kol aralığının hesaplanan değerleri (SDAS - ikincil dentrit kolları arasındaki mesafe, yapısal kalitenin ölçülebilir bir göstergesi olarak), bağ noktasındaki soğutma koşulları, döküm sıcaklığı ve burcun ön ısıtma sıcaklığından yüksek oranda etkilenmektedir (Resim 14). Buna karşın iç çapın yanı sıra sıcaklık değişkenlerinin burç üzerindeki etkileri göz ardı edilebilir etkilerdir.

Resim 14: Silindir kafa vidalama alanında dentrit kol mesafesi (SDAS - ikincil dentrit kolları arasındaki mesafe) için Ana Etkiler-Diyagramı.

|

Resim 15: Bağ noktasındaki maksimum iç gerilme düzeyleri için Ana Etkiler-Diyagramı.

|

Proses dahilinde ortaya çıkan, alüminyum ve dökme demirin farklı genleşme katsayılarından kaynaklanan iç gerilmeler, bağ alanında Rp0,2 değerinin üstündeki kısmi değerler olarak sonuçlanmaktadır, Resim 15. Bunun yanı sıra maksimum iç gerilmelerin yüksekliği açık bir biçimde burcun kalınlığına bağlıdır - diğer tüm değişken parametreler yalnızca çok küçük etkilere sahiptir.

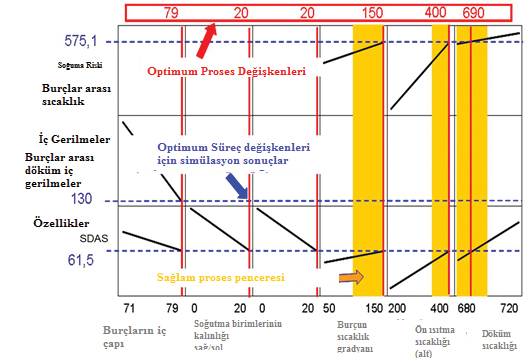

Sanal uygulama planının sonuçları her döküm üreticisine günlük ikilemleri tekrar vermektedir: Etkiler yüksek oranda zıt yönlerde oluştuğu için her açıdan ideal bir çözüm yoktur. Öyle ki; alüminyum ve burç arasında bağı güçlendirmek için yüksek döküm sıcaklıkları ve ön ısıtma sıcaklıkları uygulanırken, aynı zamanda yüksek SDAS (ikincil dentrit kolları arasındaki mesafe)-Değerleri nedeniyle yapının genel özellikleri kötü etkilenmektedir. Sağlam ürün tasarımı bu nedenle her bir kalite kriteri için kritik minimum gerekliliklerin tanımlanması ile gerçekleştirilebilecektir, örneğin SDAS’nin yanma alanındaki minimum gerekliliği ya da izin verilen bölgesel iç gerilmeler için maksimum değerler gibi.

Limit gerekliliklerinin tanımlanması yüksek tecrübe ve dökümcü ile tasarımcı arasında sıkı bir diyalog gerektirmektedir. MAGMA5 ile sanal uygulama planı ve gerçekleştirilmesi tüm bunların yanı sıra döküm parçanın sağlam ve güvenilir biçimde oluşturulduğu proses pencerelerinin sistematik tanımlanmasını ve değerlendirilmesini de desteklemektedir. Gelişmiş metodoloji sayesinde ürüne özel ve döküm malzemenin üretim süreci ile kalite özellikleri arasındaki korelasyon hakkında kapsamlı bilgi ağı oluşturulabilmektedir.

Sanal proses analizlerinden elde edilen veriler ve üretim parametreleri ile değerlendirme değişkenleri arasındaki doğrusal ya da doğrusal olmayan bağlılık göz önünde bulundurularak regresyon denklemleri oluşturulmaktadır. Bu sayede giriş parametrelerine ilişkin değerlendirme değişkenleri de hesaplanabilmektedir. Bu durum, parametre varyasyonlarının etkileri için hatırı sayılır bir tahmini mümkün kılmaktadır. Bu yolla, araştırılan döküm kaplamalı alüminyum karter için optimum üretim parametrelerini içeren geniş kapsamlı bir proses penceresi oluşturulabilmektedir, Resim 16’da gösterildiği gibi.

Resim 16: Döküm kaplamalı alüminyum karterin araştırılan proses penceresi ve tüm kalite kriterleri için sanal uygulamadan elde edilen korelasyon değerleri temelinde hesaplanan optimum proses parametreleri

6. Son Özet

Aktarılan her iki örneğin sonuçlarının da gösterdiği üzere; MAGMA5’in statik, sanal metotları aracılığıyla döküm uygulamalarının planlanması ve gerçekleştirilmesi sağlam döküm ürünlerinin ve üretim süreçlerinin etkin bir biçimde sağlanabilmesi için güvenilir, tamamen entegre ve yenilikçi uygulama alanları sunmaktadır. Bir alüminyum silindir kafasında döküm teknolojilerinin optimizasyonu örneğinde potansiyel oksit nedenleri analiz edilmiştir. Alüminyum karter için kritik kalite özellikleri üzerindeki ana etkiler tespit edilebilmektedir. Her iki örnek için de sanal uygulamalar aracılığıyla optimum üretim parametreleri tespit edilebilmektedir ve tipik bir üretim kontrolü göz önünde bulundurularak sağlam ürün pencereleri oluşturulabilmektedir.

Örneklerle MAGMA5 içerisine entegre edilen sanal uygulama planı ve optimizasyonuna yönelik avantajlar sayesinde döküm sistemlerinin işlemesi ve üretim teknolojilerinin güvenilir biçimde oluşturulması için uygulama iyileştirme fikirleri üretimden çok önce kontrol edilebilmektedir. Bu yeni metodoloji, her döküm parçası için doğru çözümün yanı sıra; üretim değişkenleri ve kalite kriterleri arasında kaliteli ve güvenilir bir bağ için gerekli geniş kapsamlı bilgiyi de üreticiye sağlamaktadır.

MAGMA5 içerisine entegre edilen sanal döküm uygulamalarının gerçekleştirilmesi ve otomatik optimizasyonu metotları, farklı ve kendi içerisinde çelişen üretim hedeflerinin araştırılmasını sağlamaktadır. Bu sayede hem döküm işletmesindeki teknik uzmanlar, hem kalıp ve ürün tasarımcıları açısından sağlam ve güvenilir ürünler ile proses optimizasyonunun önceden ve en ekonomik biçimde sağlanması için yeni ve önemli bir metot avantajı sunmaktadır.

Bu makalede açıklanan alüminyum silindir kafaya ilişkin örnekler Magdeburg Otto-von-Guericke Üniversitesi’nden Dr.-Ing. L. Pavlak’a ait tez çalışması kapsamında Nemak Wernigerode GmbH şirketi tarafından desteklenerek gerçekleştirilmiştir. Alüminyum silindir kafası örneği Aachen’daki Ford Araştırma Merkezi işbirliği ile gerçekleştirilmiştir.

Kaynakça

[1] Pavlak, L.: Experimentelle und simulationstechnische Ursachenanalyse der Oxidbildung beim Zylinderkopfgießen, Dissertation, Shaker Verlag 2011

[2] Yang, X.; Huang, W.; Dai, X.; Campbell, J.; Tatler, J.: Numerical Modeling of the Entrainment of Oxide Film Defects in Filling of Aluminium Alloy Castings, International Journal of Cast Metal Research

[3] Lin, J.; Sharif, M. A. R.; Hill, J. L.: Numerical Simulation of the Movement, Brake up and Entrapment of Oxide Films during Aluminum Casting, Aluminium Transaction 1, 1999, S.: 71-78

[4] Reilly, C.: Development of Quantitative Casting Quality Assessment Criteria Using Process Modelling, PhD Thesis, The University of Birmingham, 2010

[5] Menne, R.J.; Weiss, U.; Brohmer, A.; Egner-Walter, A.; Weber, M.; Oelling, P.: Einsatz der Gießprozesssimulation zur Bauteil-Leistungssteigerung bei gleichzeitiger Reduzierung von Entwicklungszeit und –kosten – Ausgewählte Beispiele aus der Ford-Motorenentwicklung, 28. Internationales Wiener Motorensymposium 2007

[6] Egner-Walter, A.; Hahn, I.; Simon, W.: Verkürzung des Entwicklungsprozesses von Gussteilen durch Einsatz von virtueller DoE, VDI-Fachtagung Gießtechnik im Motorenbau, 2008