Selin KESKİN, selinkeskin@sistemteknik.com Sistem Teknik ARGE Mühendisi

Endüstride çok yaygın kullanım alanı bulunan ve ihtiyaç duyulan ısıl işlem fırın üreticisi Sistem Teknik Sanayi Fırınları A.Ş birikim ve tecrübeleri ışığında yüzlerce fırını devreye almıştır. Vakum Meneviş Fırınları, Vakum Tav Fırınları, Sertleştirme ve Meneviş Fırınları, Yangın Test Fırınları, Gaz Karbürleme ve Nitrasyon Fırınları, Kuyu Tipi, Çan Tipi, Rulo Tabanlı, Yürüyen Tabanlı vb. Fırınlarla Sistem Teknik müşteri talepleri doğrultusunda ihtiyaca yönelik hizmet sunmaktadır. Bu anlamda kendini her gün geliştiren ve yeniliklerle değiştiren Sistem Teknik yakın zamanda tuz banyolu osmenevişleme fırınını (beynitik ısıl işlem fırını) Pir-İnci’de hizmete sokmuştur.

Osmenevişleme teknik bir terim olarak perlit dönüşüm bölgesi altında ve martensit dönüşüm bölgesinin üstünde bir demir alaşımının eşsıcaklıkta dönüşümü olarak ifade edilebilir. Osmenevişleme diğer geleneksel ısıl işlem yöntemlerine göre ihtiyaca yönelik çelik üretimi ve potansiyeli açısından birçok avantaj sunar. [1,3] Osmenevişlenmiş çelikte;

• Süneklik, tokluk ve sertlik artar,

• Düzensizlik, çatlak oluşumu, işlem zamanı, is oluşumu, hurda miktarı azalır,

• Kısa işlem süreçleriyle 35-55HRC sertleşme aralıkları elde eder ve böylece enerji ve sermaye yatırımı tasarrufu sağlar. [1]

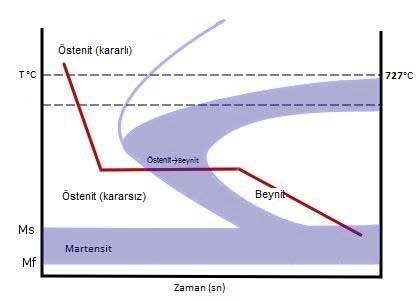

Çeliğin osmenevişlenme işlemi temel olarak aşağıdaki gibidir ve Şekil 1’de gösterilen Zaman-Sıcaklık Değişim Diyagramındaki eğriyi takip eder;

• Östenitleme sıcaklığına kadar ısıtılır, genellikle 790-915 °C (1450-1650°F),

• Sabit sıcaklıkta bir banyoda soğutulur, genellikle 260-400°C (500-750°F),

• Bu banyoda eşzamanlı beynit dönüşümüne izin verilir,

• Oda sıcaklığında soğutulur. [1]

Şekil 1: Sıcaklık Zaman Değişimi

Osmenevişlemede hedeflenen özellikleri elde etmek için genel olarak, metal östenitleme sıcaklığından osmenevişleme banyosunun sıcaklığına hızla soğutulmalı ve bu sırada östenitin dönüşmesine olanak verilmemelidir. Menevişleme banyosu sıcaklığında ise östenitin tamamen beynite dönüşmesi için yeterli bir süre bekletilmelidir. [1]

Osmenevişleme için Soğutma Banyosu

Osmenevişlemede en çok kullanılan soğutma ortamı eriyik tuz banyosudur. Bunun nedeni;

• Hızlı ısı transfer özellikleri,

• Soğutmanın ilk aşaması boyunca buhar örtü problemini ortadan kaldırması,

• Çok geniş bir sıcaklık aralığında viskozitesinin aynı olması,

• Vizkositesinin osmenevişleme sıcaklığında düşük olması, böylece kayıpları en aza indirmesi,

• Tuzun suda tamamıyla çözünür olması ve sonraki temizleme işlemlerini kolaylaştırmasıdır.

Osmenevişleme için çelik seçimi, mikroyapıların oluşumu soğuma hızına yani Zaman Sıcaklık Değişim Diyagramı’na (ZSD) bağlıdır. Soğutma hızı, osmenevişleme sıcaklığında östenit bölgesinden beynit bölgesine tamamen geçiş için gerekli zaman ve martensit bölgesinin başlangıç noktası (Ms) büyük önem taşır. [1]

Osmenevişlemede hedeflenen özellikleri elde etmek için genel olarak, metal östenitleme sıcaklığından osmenevişleme banyosunun sıcaklığına hızla soğutulmalı ve bu sırada östenitin dönüşmesine olanak verilmemelidir. Menevişleme banyosu sıcaklığında ise östenitin tamamen beynite dönüşmesi için yeterli bir süre bekletilmelidir. [1]

Osmenevişleme için Soğutma Banyosu

Osmenevişlemede en çok kullanılan soğutma ortamı eriyik tuz banyosudur. Bunun nedeni;

• Hızlı ısı transfer özellikleri,

• Soğutmanın ilk aşaması boyunca buhar örtü problemini ortadan kaldırması,

• Çok geniş bir sıcaklık aralığında viskozitesinin aynı olması,

•Vizkositesinin osmenevişleme sıcaklığında düşük olması, böylece kayıpları en aza indirmesi,

• Tuzun suda tamamıyla çözünür olması ve sonraki temizleme işlemlerini kolaylaştırmasıdır.

Osmenevişleme için çelik seçimi, mikroyapıların oluşumu soğuma hızına yani Zaman Sıcaklık Değişim Diyagramı’na (ZSD) bağlıdır. Soğutma hızı, osmenevişleme sıcaklığında östenit bölgesinden beynit bölgesine tamamen geçiş için gerekli zaman ve martensit bölgesinin başlangıç noktası (Ms) büyük önem taşır. [1]

Östenit Bölgesinden Beynit Kademesine Dönüşüm

Aşırı soğutulmuş östenitteki demir (Fe) atomu yayınamaz, karbon (C) atomu yayınması ise zorlaşır. Beynit yapısı iki şekilde görülebilir;

• İğneli Beynit: Ferrit içerisine gömülmüş karbonlardır.

• Taneli Beynit: Sürekli soğuma ile elde edilen ince veya kaba taneli beynitlerdir. [1]

Şekil 2: Beynitik yapılı CK70 Çeliği (500x)

Pir-İnci’deki Osmenevişleme fırınından çıkan CK70 Çeliği mikroskop altında incelenerek iğneli ve taneli beynit yapıları gözlemlenmiştir. (Şekil 2) Sertlikleri ise ortalama 45HRC olarak ölçülmüştür.

Osmenevişleme Çelikleri ve Kullanım Alanları

Osmenevişleme 35-55 HRC sertlik isteyen, orta ve yüksek seviyelerde karbon içeren SAE 1045 ila 1095, 4130, 4140, 5160, 6150 (C45 ila C100, 25CrMo4, 42CrMo4, 50CrV4) gibi demir bazlı alaşımlara ve küresel dökme demirlere uygulanır ve uygulama aralığı genellikle küçük çaplı çubukları, küçük kesitli sacları veya şeritleri kapsar. [2]

Uygulama alanları genel olarak;

• Sade karbonlu çelik parçaları; zincir bağlantıları, yay, kam levyesi,

• Alaşımlı çelik parçaları; şaft, dişli, saplama,

• Semente edilmiş parçalar; levye, palanga. [1]

Şekil 3: Osmenevişleme Fırını

Osmenevişleme Fırını (Beynitik Isıl İşlem Fırını)

Sistem Teknik bünyesinde yapılan osmenevişleme fırını (beynitik ısıl işlem fırını) küçük sac parçaların ısıl işlemi için tartım sistemli otomatik yükleme, tav fırını, tuz banyosu tankı, yıkama tankı ve malzeme taşınımı için iletim konveyörlerine sahiptir ve doğalgazlı çalışır. (Şekil 3)

300 kg/saat kapasiteli beynitik ısıl işlem fırınına yükleme asansör ve sarsak sistemi ile direkt fırın bandı üzerine bırakılarak yapılır. Buradan, ayarlanabilir akışla direkt olarak fırın tel bant konveyörüne otomatik olarak tartılır ve homojen yayılarak yüklenir. Yükleme sisteminde malzemelerin transfer bandının kenarlarına gelmesini önleyici yönlendirme saçları bulunur.

Östenitik sıcaklıktaki (790-915 °C) tav fırınının izolasyonunda düşük yoğunluklu izolasyon tuğlası, mikropor, seramik ve mineral yünü kullanılmıştır. Azot – Metanol esaslı fırın atmosferi propanla zenginleştirilerek tutarlı ve kontrollü fırın ortam kompozisyonu ve ayrıca istikrarlı kalitede ürünler elde edilir.

Tuz Banyosu

Tav fırını çıkışında malzemeler konveyörden belirli bir yükseklikten 260-400°C’deki eriyik tuza hiçbir yere çarpmayacak şekilde düşer. Tuz banyosu çıkışında bununa deşarj konveyörü ile malzemeler üzerinde bulunan artık tuzlar temizlenir. Isıl işlem tuzu olarak Sodyum Nitrit (NaNO2) kullanılır.

Şekil 4: Tuz banyosu çıkışı ve yıkama tankı

Kontrol Sistemi

Pir-İnci osmenevişleme fırını Siemens S7-300 PLC kontrol sistemiyle kontrol edilmektedir. 2 bölgeden oluşan fırının birinci bölgesinde 5 adet, ikinci bölgesinde 4 adet Krom Schroeder yakıcı bulunmaktadır. Tav fırınının ve tuz tankının sıcaklık kontrolü PLC (Programmable Logic Controller) vasıtasıyla yapılmaktadır. PLC kontrol sistemi, fırın içindeki Azot- Metanol ve Propan ile sağlanan kontrollü fırın atmosferini oksijen probu ile ölçerek karbon seviyesini kontrol eder.

Şekil 5: Kontrol Ünitesi

Fırın çalışma parametrelerini ayarlamak ve ısıl işlem süresince otomatik olarak kontrol edilen operasyonları görüntülemek için Siemens HMI paneli kullanılmaktadır. Fırının ısıl işlem adımları aşağıdaki gibidir.

• Tav fırını sıcaklığı 850-915 °C ve tuz tankı sıcaklığı 250-400°C aralığına set edilir.

• Sıcaklıklar istenen aralığa ulaştığında Azot – Metanol – Propan koruyucu gaz atmosferi aktif edilerek fırın içi karbon potansiyel seviyesinin istenen düzeye ulaşması beklenir.

• Uygun parametreler sağlandıktan sonra otomatik yükleme sistemi vasıtasıyla malzemeler giriş asansörüne yüklenir ve tartılarak fırın konveyörü üzerinde tav fırınına yüklenir.

• Tav fırınından çıkan malzemeler tuz tankında da işlem gördükten sonra, su tankında yıkanarak hattın çıkış konveyörüne yüklenir.

Fırında farklı ürünler için hazır reçeteler yapılabilir ve ürüne göre ısıl işlem öncesi seçilebilir. Böylece ürünlerin sürekli aynı parametrelerle üretimi sağlanmaktadır.

Referanslar

[1] ASM Metals Handbook Volume 4 (1991) p. 367-380

[2] Features and Process of Austempering by Bodycote Heat Treatment

[3] University of Michigan, Sponsored by Climax Molybdenum Company of Michigan, “Symposium: Transformation and Hardenability in Steels” (1967)