Temmuz ayında yitirdiğimiz Prof. Dr. Erdoğan Tekin’i anarak başlamak isterim yazıma. Erdoğan Tekin’in yanı sıra yerleri kolaylıkla doldurulamayan M. Ali Topbaş, Şadi Karagöz, Veli Aytekin, Feridun Dikeç hocalarımız da yakın zamanda yitirdiğimiz, mesleğimizin ilk akla gelen temsilcileri.

Üniversitelerde kürsüler, bölümler kuran, kitaplar yazan, taş üstüne taş koyan insanlardı. Kendilerinden çok şey öğrendik, bizler de elimizden geldiği kadar bilgimizi meslektaşlarımızla ve sektörle paylaşmaya çalışıyoruz.

Metal Dünyası Dergisi’nin ısıl işlem konulu sayısına ısıl işlemin endüstriyel uygulamalarından örneklerle katılmayı tercih ettim. Isıl işlemci olarak edindiğim bilgileri okuyucularla paylaşarak hem Plazma Nitrürleme yöntemiyle yapılan işlemler hakkında bilgi vermek, hem de ısıl işlemin endüstriyel uygulamaları, tasarımları üzerine düşünme fırsatı yaratmak amacını taşıyorum.

Nitrürleme yöntemi, ferritik fazda gerçekleştirilen bir ısıl işlem türü olarak diğer ısıl işlem yöntemlerinden ayrılır. Malzeme yüzeyinden içeriye nüfuz ettirilen azotun oluşturduğu nitrürler sayesinde sertlik artışı gerçekleştirilen bir işlem olan nitrürleme, ya da yanlış söylenişiyle nitrasyon işlemi, yaygın kullanılan yüzey sertleştirme yöntemlerinden biridir.

Demir esaslı tüm malzemelere uygulanabilen nitrürlemede azotun difüzyonu ferritik fazda gerçekleştiği için faz dönüşümü olmayan bir ısıl işlem yöntemidir, sertlik artışı için ani soğutmaya ihtiyaç duymaz. Bu sayede nitrürleme yöntemi, diğer ısıl işlem yöntemlerine göre önemli bir üstünlük kurar: Ölçüsel sadakat, şekilsel kararlılık!

Nitrürleme işleminin malzemeye kazandırdığı başlıca özellikleri şu şekilde sıralayabiliriz: Yüzey sertliği artışı, aşınma direnci artışı, yorulma dayanımının yükselmesi, sürtünme katsayısının azalması. Nitrürleme işlemi sıvı, gaz, plazma ortamlarında gerçekleştirilebilmektedir. Her birinin diğerlerine göre üstün ya da zayıf olduğu alanlar mevcut. Her zaman doğru ısıl işlem uygulamasını yapmanın önemli olduğunu düşündüm, gaz, tuz ya da plazma bu çok önemli değil.

İstenen teknolojik talepler gerçekleştirilebiliyor mu, bunu yaparken çalışan ve çevre sağlığına dikkat ediliyor mu, elde edilen sonuçlar tesadüfi mi yoksa sürekliliği var mı? Bu soruların yanıtının olumlu olduğu koşullarda yapılan ısıl işlemler doğrudur.

Buradaki örneklerimiz Plazma Nitrürleme uygulamalarına ait olacak. O halde Plazma Nitrürleme yönteminin özelliklerinden söz etmemiz gerekir:

• Yüzey metalurjisinin ayarlanabilir olması.

• Gaz bileşiminin değiştirilebilmesi yoluyla beyaz (bileşik) tabaka yapısı ve kalınlığına müdahale edilebilmektedir.

• Difüzyon tabakası özelliklerinin ayarlanabilir olması.

• Daha yüksek yorulma dayanımı.

• Daha yüksek yüzey sertliği.

• Paslanmaz çeliklerde kolaylıkla homojen sonuçlar elde edilebilmesi.

• İşlem sıcaklığının 350C’ye kadar inebilmesi.

• Parçaların yüzey pürüzlülüğünün neredeyse değişmemesi, temiz ve parlak yüzeyler elde edilebilmesi.

• Mekanik maskeleme ya da koruma boyası kullanarak bölgesel nitrürleme yapılabilmesi.

Plazma Nitrürleme yöntemi hakkında kısaca şunlar söylenebilir:

Vakum fırınında, başlangıç için 0,2 mbar düzeyi yeterli, iş parçaları ve fırın cidarı elektriksel olarak ters kutuplanmıştır. Negatif kutuplanan iş parçaları ile fırın cidarı arasına gerilim farkı uygulanır. Fırın içerisine verilen azot içeren gaz iyonize olur ve pozitif iyonlar iş parçalarına doğru ivmelenirler. İyon bombardımanı parça yüzeyini temizler, aktifleştirir ve nihayetinde ısıtır. Gerisi, bildiğimiz difüzyon sürecidir. İşlem sıcaklığı ve süresine bağlı olarak nitrür tabakası oluşur.

Plazma Nitrürleme işleminin kullanıldığı bazı örnekler aşağıda verilmiştir. Tekrar etmek gerekirse bu örnekler, gerekli şartların yerine getirilebilmesi koşuluyla diğer yöntemlerle de nitrürlenebilirler.

Otomotiv endüstrisinde kullanılan bir örnek, toz metalurjik üretilen senkromeçlerdir.

Dış çap: ≈90 mm İç çap: ≈85 mm Yükseklik: 9 mm. Beyaz tabaka: min. 7µ. Sint D30.

Bu tür ürünlerin ısıl işleminde en büyük sorun boyutsal değişiklikler ve ovalleşmedir. Plazma nitrürleme işleminde çok düşük basınçlarda (1-5 mbar) işlem yapıldığından ve kuvvetlendirilmiş sirkülasyon bulunmadığından bu tür sorunlar en aza indirilmiştir. İşlem sonrası ölçüsel değişiklik miktarı max. 0.01 mm olarak kaydedilmiştir.

Otomotiv sektörüne diğer bir örnek krank milleridir. Dizel araçların krank millerinde Plazma Nitrürleme uygulaması, uzunca bir süreden beri kullanılıyor. Islah çeliği ya da Sfero dökümden yapılabilen krank millerinde plazma nitrürleme hem yorulma dayanımını geliştiriyor, hem aşınma direncini artırıyor.

GGG 60 Sfero dökümden yapılan krank milinde plazma nitrürleme sonrası yüzey sertliği 700 HV; ölçüsel değişiklik oranı 0,02 mm’dir.

Plazma nitrürleme uygulamasının olanak sağladığı bir alan paslanmaz çeliklerin nitrürlenmesinde kendini göstermektedir. Paslanmaz çeliklerin yüzeylerindeki kararlı oksit tabakasını kaldırmak için ilave bir işleme gerek duymadan nitrürlemek mümkün olmaktadır.

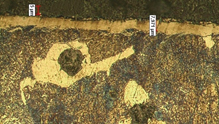

Soğuk iş takım çelikleri yüksek sertlik ve aşınma direnci özelliklerine sahiptir. 1.2379, 1.2990 gibi çelikler sertleştirme + menevişleme ile 60-61 HRC sertliğine getirildikten sonra Plazma nitrürleme ile 1100 HV yüzey sertliğine sahip olmaktadır.

Çeşitli alanlarda kullanılan 304, 420, X20Cr13 benzeri paslanmaz çelikler yüzeyleri 800 - 1200 HV’ ye sertleştirilerek aşınmalarının önüne geçilmektedir. 450 C veya daha düşük sıcaklıklarda nitrürlenen paslanmaz çelik vana gövdeleri, vana milleri bu alandaki dikkate değer uygulamalardandır. Paslanmaz çeliklerdeki nitrür derinliği çoğunlukla 30 µm’nin altındadır. Daha fazla nitrür derinliği, işlem sıcaklığını yükselterek/işlem süresini uzatarak mümkün olmaktadır. Bu da korozyon direncinin zayıflamasına yol açacaktır.

Soğuk iş takım çelikleri yüksek sertlik ve aşınma direnci özelliklerine sahiptir. 1.2379, 1.2990 gibi çelikler sertleştirme + menevişleme ile 60-61 HRC sertliğine getirildikten sonra Plazma nitrürleme ile 1100 HV yüzey sertliğine sahip olmaktadır.

Vida ovalama taraklarında 20-30 µm derinliğinde nitrür tabakası önemli ömür artışı sağlamaktadır.

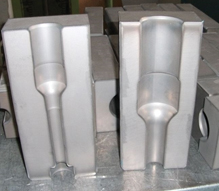

Kalıplar nitrürleme işleminin kullanıldığı önemli bir alandır. Sıvama benzeri soğuk iş takım çeliği uygulamaları, sıcak dövme kalıpları benzeri sıcak iş takım çeliği uygulamaları ve plastik kalıpları Plazma Nitrürleme yönteminin kullanıldığı yerlerdir.

Sıcak dövme kalıplarında, dövme kalıbının çeliğine, dövülen malzemenin cinsine, dövme yapılan makinanın türüne ve parça geometrisine bağlı olarak kalıp ömründe %40-300 oranında iyileşmeler sağlanmaktadır. Plazma nitrürleme işlemi sonrasında kalıpların yüzeyinin parlak ve temiz bir şekilde elde edilmesi, plastik kalıpçılığında önemli bir üstünlük sağlar.

Sertleştirilip menevişlendikten sonra Plazma Nitrürleme ile yüzey özelliği geliştirilen soğuk iş takım çeliği örnekleri. Sıvama kalıplarında %70-400 ömür artışı sağlanmaktadır.

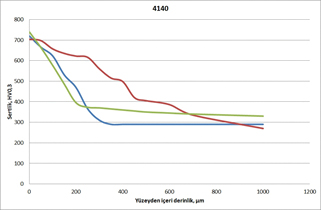

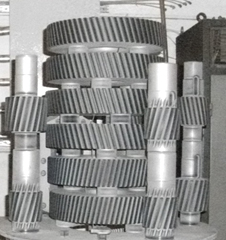

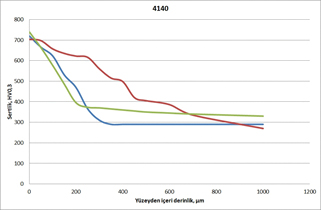

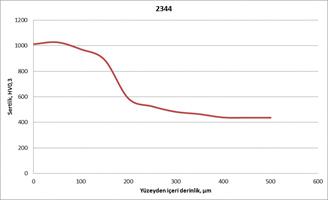

Dişliler ve miller nitrürlemenin yaygın olarak kullanıldığı uygulamalar. Buralarda SAE 4140, DIN 1.2344, DIN 1.8550, DIN 1.7131 en yaygın kullanılan çelik türleri. 100 mm çap, 3800 mm boydaki SAE 4140’tan yapılan ıslahlı bir milde 0,4 mm derinlikte Plazma Nitrürleme sonrası salgı toplam boyda 0,25 mm olmaktadır. Bunlara ilişkin örneklerle yazımızı tamamlıyoruz.