Sıcak iş takım çelikleri için TENIFER® işlemi;

Sıcak iş takım çeliğin den imal edilmiş metal enjeksiyon, ekstrüzyon ve dövme kalıplarına TENIFER® prosesi kolaylıkla uygulanabildiği gibi alaşımız veya alaşımlı yapı çelikleri ve takım çeliklerine de kolaylıkla uygulanabilir. Kalıplar için işlem süresi, öncelikle geometrilerine bağlı olup; proses öncesi mekanik işlemenin tamamlanmış ve ön ısıtma uygulanmış olması gerekmektedir. Keskin kenarlı veya ince kesitlere sahip kalıplarda nitrasyon süresi yaklaşık olarak 30-60 dakika olarak alınmalı, daha az hassas kalıplarda veya takımlarda bu süre 2 saate kadar çıkabilir. Kalıplar genellikle 8 defaya kadar tekrarlı işleme tabi tutulabilir. Temizlenmesi tamamlanan kalıplar (örneğin; alüminyum kalıntılarının çıkarılması, kalıbın tashihatı) TENIFER® banyosunda kaldıkları ilk nitrokarbürizasyon proses süresine istinaden daha kısa tutulmaları gerekmektedir.

Sıcak iş takım çeliklerinin yüksek alaşım içeriği nedeniyle ısıl iletim katsayıları düşüktür, bu nedenle çok hızlı soğutulduklarında çatlak oluşumu söz konusu olur. Dolayısıyla TENIFER® işlemi sonrasında, kalıpların 400°C AB1 tuz banyosunda soğutulmasını işlemi takiben havada soğutma yapılarak prosesin tamamlanması önerilir. Eğer bu tuz banyosu mevcut değilse basınçlı hava veya azot ile de soğutma sağlanabilir. TENIFER® prosesi sonrası kalıplar genellikle kullanıma hazırdırlar. Gerekli ise parlatma veya

alıştırma uygulaması yapılması mümkündür. TENIFER® prosesi uygulanacak sıcak iş takım çelikleri seçilirken ortalama temper sıcaklığı dayanımı 600°C’lik malzemeler seçilmelidir.

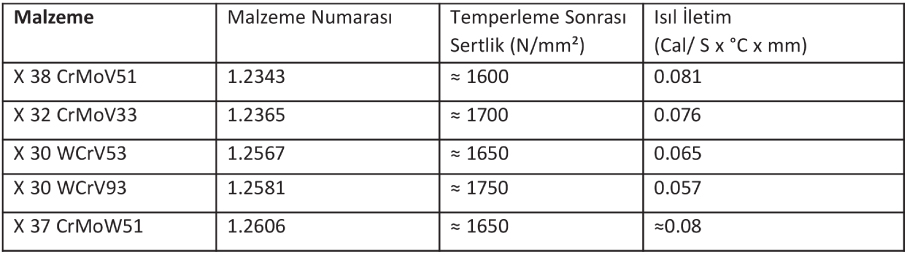

Aşağıdaki tablo 600°C’de 6 saat tavlanmış sıcak iş takım çeliklerine ait çekirdek dayanımlarını göstermektedir.

TENIFER® uygulanmış sıcak iş takım çeliklerinde yüzey sertliği HV1 = 8000 N/mm2 ve üzerinde olmaktadır. Cr, W ve V gibi yüksek oranda nitrür oluşturan elementlerden kaynaklanmaktadır.

1. Ekstrüzyon Kalıpları;

Ham malzeme yüksek basınçta kalıp profili içerisinden ekstrüde edilmektedir. Alüminyum alaşımlarına (Biyet) ekstrüzyon prosesi sırasında uygulama sıcaklıkları 450 ila 500°C arasındadır. Demir dışı metal alaşımlarında bu sıcaklık 700°C ve üzerindedir. Sadece bir kaç presleme sonrası ekstrüzyon kanalında metal parçacıkları aşınmaya ve netice olarak yüzeyde pürüzleşmeye neden olur. Bu yüzeyin tekrar temizlenmesi ihtiyacını ortaya çıkarır. Bu aşınma mekanizması TENIFER® prosesi sonrası oluşan bileşik tabaka yardımıyla aşınma dayanımı artan yüzey sayesinde kalıpların bakım aralıkları uzar.

TENIFER® prosesi ile kalıp ömürleri tasarıma, profil şekline ve alüminyum alaşımına bağlı olarak %200

ila 800 oranında artırılabilir. TENIFER® prosesi sonrası oluşan tabakanın kayma özellikleri iyi olduğu için bazı durumlarda ekstrüzyon hızı artırılabilir. Pirinç ekstrüzyonunda kalıp ömürlerindeki artış daha düşük olacaktır; TENIFER® tabakasının ayrışması 500°C’ye nazaran 700°C’de daha hızlı olacaktır. Pirinç ekstrüzyonunda kullanılan ve üretim prosesinde hızlı soğutma uygulanan mandrellerde; TENIFER® işleminin kalıp ömrünü başarılı bir şekilde arttırmaktadır.

2. Basınçlı Metal Enjeksiyon;

Sıvı çinko, magnezyum ve alüminyum alaşımlarının basınç uygulanan bir piston vasıtası ile kalıp içi dolgu bölgesine uygulanması işlemidir. Sıvı metalle temas eden kalıp yüzeylerinde, maçalarda ve piston haznesinde oluşan termal gerilimin yanında yapışma kusurları da sıklıkla görülmektedir. Özellikle sıvı metal uygulanan enjeksiyon kanallarının karşılığında kalıp yüzeylerinde büyük oranda erozyon görülmektedir. Çalışma esnasında oluşan malzeme kalıntılarının maça yüzeylerine yapışması pimlerin çalışmasını etkileyecektir.

Kalıpların yüzeyine yapışan yabancı maddeler TENİFER prosesi ile engellenir. İtici pimlerde ve

maçalar kolayca hareket ettirilebilmektedir, pistonlarda ise kolay değildir. Yüzey sertliğindeki önemli artış nedeniyle rijitlik artmakta ayrıca deformasyona karşı dayanım da artmaktadır. TENIFER® uygulanan kalıplarda aşınma dayanımı ve yüzey sertliği artmaktadır. Bu da erozyon dayanımını artırır, baskı adedini ve bağlı olarak kalıp ömrünü uzatır.

1,5 saat TENIFER® uygulanan kalıplarda, bağlantı

parçalarında ve enjeksiyon haznelerinde ortalama servis süreleri %300 kadar artmaktadır. Hafif

alaşımlı çeliklerde 3 saat önerilmektedir. TENIFER® prosesi sonrası kalıplar kullanımı hazırdır; Nitrasyon tabakası kırılgan değildir ve pul pul dökülme yapmaz bu bağlamda tekrar taşlama veya temizlenme gerektirmez.

3. Dövme Kalıpları;

Dövme figürlerinin derinliğine bağlı olarak kalıp çelikleri 1400-1700 N/mm2 mukavemet aralığında tercih edilir. Tablo 1’deki malzemelerin dışında 1.2713 ve 1.2714’de dövme kalıplarında kullanılmaktadır. Bu çelikler 600°C’de sertlik tutma dayanımları biraz daha düşük olmasına rağmen kullanılmaktadır. Tabloda belirtilen çelik kalitelerinde 1,5-2 saatlik TENIFER® uygulamasında vida ağzı dövme, bağlantı çubukları, aks, krank milleri, özel vida kalıpları vb. kalıp uygulamalarında %200-300 aralığında kalıp servis ömürlerinde artış sağlanmaktadır. Dövme parçalar kalıba yapışmazlar. Hızlı etki eden aşınma mekanizması artan yüzey sertliği ile temas yüzeyindeki aşınma dayanımını artırır. Ayrıca, gravür ömrü artar ve parçalar daha kolay kalıptan çıkarılabilir.