Bu sayımızda Uddeholm Kıdemli İş geliştirme müdürü Nazım Özkan Asan bey ile yeni geliştirdikleri ürünleri “DIEVAR 25 Joule” hakkında değerlendirmeler yaptık.

Yeni DİEVAR 25 Joule ile artık En zorlu üretim projeleri yeni nesil ısıl yorulma ve çatlama performansına erişim sağlıyor.

Geliştirlmiş Yeni Performans Seviyesi

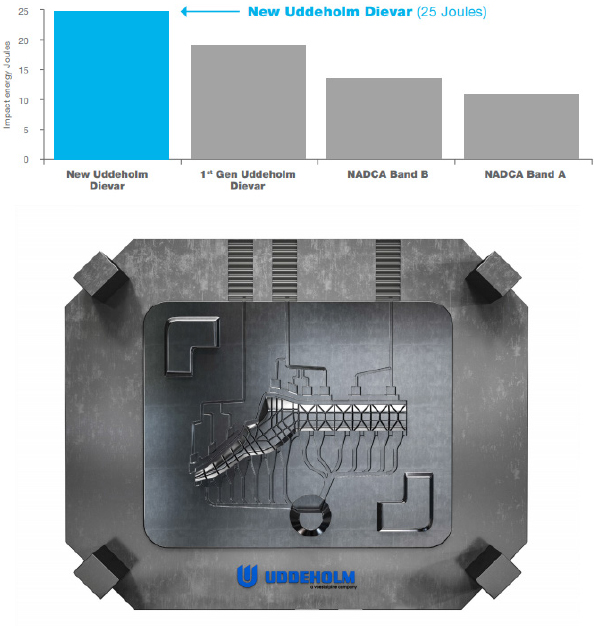

Uddeholm yeni tokluk seviyesi ile genel problemlere ve geleceğin zorlu uygulamalarına karşı yeni çözüm sunuyor. Dünyanın en modern metalürji ve üretim teknolojilerinin uygulanması ile DIEVAR 19 joule’den 25 joule’e artırılmış tokluğu ile global metal enjeksiyon kalıp çeliği standartlarını yeniden belirliyor.

Bize kısaca kendinizden bahseder misiniz?

1999 yılında Eskişehir Anadolu lisesinden mezun oldum lisans eğitimimi 2004 yılında Yıldız Teknik Üniversitesi Metalurji ve Malzeme Mühendisliği bölümünden tamamlayıp Yüksek Lisans Tezimi “Sıcak İş Takım Çeliklerinde Hasar Oluşumu ve Önlemleri” konusunda yapıp doktora çalışmamı “Sıcak İş Takım Çeliği Performansının Yüzey İşlemleri ile Geliştirilmesi” konusunda sürdürmekteyim. Sektördeki meslek hayatıma 2004 yılında takım çeliklerinin ısıl işlemi alanında başlayıp devam eden süreçte sıcak iş takım çeliklerinin satışı ve teknik desteği alanında görev aldım. Meslek hayatım boyunca sıcak iş uygulamaları ve özellikle yüksek basınçlı kalıp döküm prosesi bende ayrı bir heyecan yaratmıştır. Yüksek basınçlı kalıp döküm prosesinin doğası gereği yüksek derecede mühendislik gerektirmesi, her kalıpta bir iyileştirme ve geliştirme potansiyeli taşıması ve bu nedenle en iyi kalıp çeliğine, ısıl işleme ve yüzey mühendisliğine ihtiyaç duyması beni etkileyen faktörler diyebiliriz. Şu anda voestalpine bünyesinde Uddeholm Kıdemli İş Geliştirme Müdürü olarak görev almakta olup Türkiye’de faaliyet gösteren kalıpçılarımızın ve dökümhanelerimizin uluslararası pazarda en iyi konuma gelmesine katkıda bulunmak gurur verici.

Neden Dievar’da Yeniliğe Gidildi?

Nasıl ki kullandığımız otomobillere her yıl yeni özellikler eklenerek daha güvenli daha verimli ve daha konforlu hale gelmeleri sağlanıyorsa Dievar’da da aynı durum söz konusu her geçen sene ikincil metalurjik ekipmanlarda yapılan yeni yatırımlarla yenilenen ESR ve ESR sonrası özel ısıl işlem fırınları ile çelik bünyesindeki mikrotemizlik ve primer karbür kontrolü geliştirilmekte ayrıca kimyasal kompozisyonda yapılan mikro alaşımlama ile Dievar günümüz ihtiyaçlarına çok büyük kesitli kalıplar da bile cevap verebilen en yüksek tokluğa sahip %2.3 molibdenli çelik haline getirilmiştir. Sahip olduğu yeni tokluk seviyesi ile büyük kesitli kalıplarda eskiden tercih edilen %1.3 Molibden’li 2340 ve 2343 ESR serisi çeliklerin yerini almakta bu tür uygulamalarda da Dievar’ın mükemmel sıcak akma dayanımını kalıp performansına sunarak erozyon ve termal yorulma dayanımını artırmaktadır.

Voestalpine olarak “Bir adım önde olmak” şiarımız sadece çarpıcı bir firma mottosu olmanın ötesinde bir anlam taşımakta olup endüstriyel üretimde çözüm sunduğumuz bütün ürün ve hizmetlerimizde mümkün olan en verimli geliştirmeleri proses ihtiyaçları doğrultusunda en iyi seviyeye getirmek temel hedefimizdir. Dolayısı ile Uddeholm olarak Dievar’ın tokluk seviyesini 19 joule’den 25 joule’e taşımak ve büyük kesitli kalıp uygulamaları için en güvenli sertleşebilirlik kabiliyeti ile yaptığımız geliştirme bizleri global metal enjeksiyon çeliği alanında bir adım öne taşımıştır.

Dievar 25 joule hangi kalıplarda tercih edilmeli?

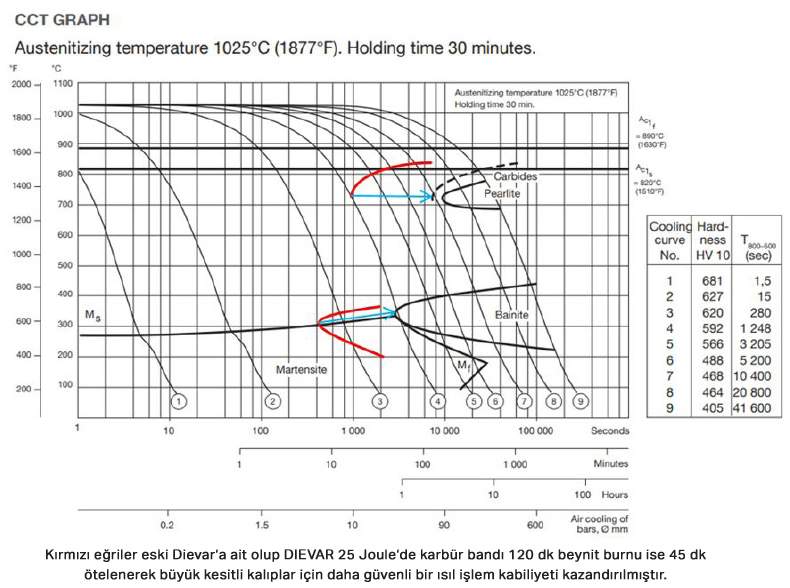

Önceden 1.3 molibdenli düşük silisli 2340 ve 2343 ESR serisi çelikler büyük kalıplarda tercih edilirken yenilenmiş Dievar 25 Joule ile bu zorunluluk ortadan kalkıyor. Burada temel kısıtlayıcı faktör kalıp çeliğinin ısıl işleme uygunluğu idi. Yani büyük kesitli bir kalıpta NADCA standardının belirtmiş olduğu T800-500 28oC/dk soğutma hızı yakalanamaz ise soğutma sırasında meydana gelen tane sınırı karbür çökelmeleri çeliğin tokluğunu düşürmekte dolayısı ile metal enjeksiyon uygulamasında önemli bir faktör olan ısıl yorulma dayanımını ve tokluğu son derce olumsuz etkilemektedir. Ancak Yeni Dievar 25 Joule de yapılan mikroalaşımla ile karbür çökelme hattı 120 dk ve beynit burnu hattı 45 dk ötelenerek 1.3 molibdenli düşük silisli 2340 ve 2343 ESR serilerinden daha güvenli ve konforlu bir ısıl işlem kabiliyeti kazandırılmıştır. Dolayısı ile Uddeholm’de testleri yapılmış olan 18 tonluk 640 mm kalınlık 1280 mm genişlikteki 3 eksenli dövülmüş bloklarımızda bile 28 Joule varan tokluk değerleri elde edilmiştir.

Yeni Dievar’ın en çarpıcı özelliği nedir?

Tabi ki artırılmış tokluk değeri göze çarpan en önemli parametre ancak 25 joule tokluk değerini %2.3 gibi yüksek molibden içeriğinde elde etmek Dievar 25 Joule ‘in en çarpıcı özelliği diyebiliriz. Yeni Dievar’ın yüksek tokluğu %2.3 molibden içeriğine bağlı yüksek sıcak akma dayanımı ile birleşince Dievar 25 joule global standartları yeniden belirleyen bir çelik haline geliyor. Ek olarak Dievar 25 joule bu tokluk değerini 640 mm kalınlık 1280 mm genişlik 18 tonluk 3 boyutlu olarak dövülmüş bloğun merkez numunelerinde bile 28 joule olarak sağlamıştır. Dolaysıyla kullanıcılarımızın kafasında geçmişte yer etmiş olan bana çelik bloğun orta kısmı mı geldi yüzey kısmı geldi endişesi tarihe karışmış oluyor.

Yine %2.3 gibi yüksek Molibden içeriğine rağmen mikroalaşımlama ve buna bağlı ötelenmiş karbür çökelme hattı ve beynit burnu ile sunmuş olduğu daha güvenli ve konforlu sertleşebilme kabiliyeti sayesinde çok büyük kesitli kalıplarda dahi sorunsuz ısıl işlemi mümkün kılması diğer çarpıcı özelliği diyebiliriz.

Peki yeni Dievar 25 Joule’un büyük kesitli kalıplara sunduğu avantaja ek olarak küçük ve orta kesitli Kalıp uygulamaları için de getirileri var mıdır?

Kesinlikle evet, artırılmış tokluk bizlere kalıp uygulamalarında daha yüksek çalışma sertliğini kullanabilmeyi mümkün kılıyor. Çeliklere uygulanan Charpy (çentikli) tokluk testleri 44-46 HRc için uygulanır ancak yeni Dievar 25 Joule 49 HRC sertliğinde bile 25 joule tokluk değeri sağlamaktadır. Bilindiği gibi metal enjeksiyon prosesinde döküm esnasında kalıp yüzeyi 600 oC’ye kadar ısınmakta yüzeyden içeri doğru bir ısı gradyeni oluşmakta ve ardından yapılan spreyleme ile kalıp yüzeyi aniden soğuyarak termal genleşmeye bağlı olarak büzülmekte. Dış yüzeyin büzülmesi sırasında kalıbın içine doğru olan kısım henüz soğumadığından daha sıcak ve daha genleşmiş olarak bulunmakta ve bu büzülmeye karşı koyarak kalıp yüzeyinde 1400 Mpa’a varan mekanik gerilim oluşturmaktadır. Oluşan bu gerilim eğer ki çeliğin akma dayanımın üzerine çıkarsa yüzeyde ilk termal yorulma çatlakları başlamakta. Ancak artan kullanım sertliği ile çeliğin çekme ve akma dayanımı da artış göstererek 49 HRC kullanım sertliğinde Dievar 25 Joule 1630 Mpa çekme dayanımına ulaşıp meydana gelen termal gerilimlere kolaylıkla karşı koyarak daha üstün bir ısıl yorulma direnci sunmaktadır. Dolayısı ile küçük ve orta kesitli kalıplarda genel olarak tercih edilen ortalama 46-47 HRc kullanım sertliğini Yeni Dievar 25 Joule ile 48-49 HRc ye kadar yükselterek daha iyi bir ısıl yorulma dayanımı elde etmek artık mümkün.

Yeni Metal enjeksiyon trendleri kalıplardan beklentileri nasıl değiştiriyor?

Yeni Metal enjeksiyon trendleri kalıplardan beklentileri nasıl değiştiriyor?

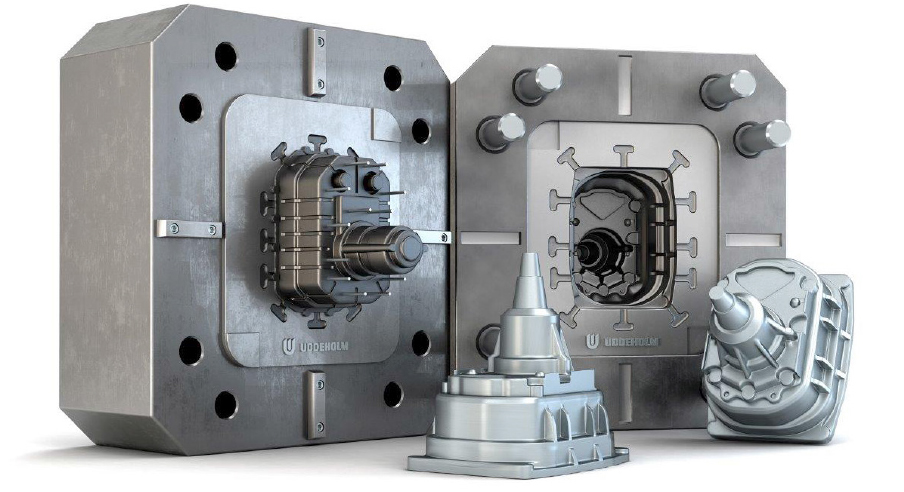

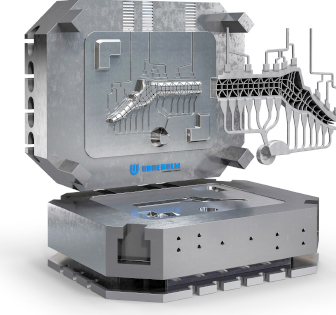

Metal enjeksiyon kalıpları kullanıldıkları prosesin doğası gereği en karmaşık ve buna bağlı üst düzey mühendislik gerektiren kalıplama tekniği diyebiliriz. Dolayısı ile her alüminyum komponent ve üretileceği metal enjeksiyon kalıbı yönetilmesi gereken ayrı bir sistem olup metal enjeksiyon kalıplarında kalıbın simülasyon destekli termal analizi buna bağlı kalıbın termal yönetimi ve soğutma tasarımı ile daha daha zorlu parçaların yüksek basınçlı kalıp döküm yöntemi ile üretilmesi mümkün olmakta. Burada yüksek ısıl iletkenliğe ve yüksek tokluğa sahip Dievar 25 Joule bu zorlu tasarımlara mümkün olan en iyi şekilde cevap veren çelik olmaktadır. Yine sürdürülebilir ulaşımın bir gereği olarak global bir trend haline gelen hafifletilmiş alüminyum komponentli otomobiller mekanik özellikleri geliştirilmiş daha ince kesitli ve federli zorlu parçaların üretilmesini de beraberinde getirmekte bu zorlu şartlar Dievar 25 joule de yapılan iyileştirmelerin temelini oluşturmaktadır.

Kalıp ekonomisi ile ilgili olarak baktığımızda da yeni trend kalıpların üretilmesi için uygulanan, tasarım, simülasyon, termal yönetim, vakum sistemleri ve özel yüzey işlemleri gibi üst düzey mühendislik kalıpların üretim değerini artırmakta ve toplam kalıp ve üretim maliyeti içinde kalıp çeliğinin maliyeti %10’un da altına düşmektedir.

Kalıp ekonomisi ile ilgili olarak baktığımızda da yeni trend kalıpların üretilmesi için uygulanan, tasarım, simülasyon, termal yönetim, vakum sistemleri ve özel yüzey işlemleri gibi üst düzey mühendislik kalıpların üretim değerini artırmakta ve toplam kalıp ve üretim maliyeti içinde kalıp çeliğinin maliyeti %10’un da altına düşmektedir.

Önümüzdeki Süreçte Türkiye Metal Enjeksiyon Pazarı ile ilgili Yeni Projeleriniz Olacak mı?

Kesinlikle, Metal Enjeksiyon prosesi Uddeholm olarak bizlerin son derece önem verdiği bir alan olup bağlı bulunduğumuz Voestalpine Grubu da Türkiye’ye ayrı bir değer vermekte bu yönde kalıpçılarımızın ve dökümhanelerimizin global bir oyuncu olma yolunda ihtiyacı olan proseslere yönelik projelerimize onay vermiş bulunmaktadır. Bunların başında yine voestalpine grubun bünyesinde yer alan Eifeler Coatings’in dünya genelinde patentli Tigral® ve Crosal Plus® Dublex kaplamalarının Türkiye metal enjeksiyon sektörü ile buluşturulması için gerekli yatırıma başlanmış olup kaplama tesisimizi 5 ay içinde devreye almayı planlamaktayız. Kaplama tesisimizin devreye alınması ile beraber yüksek basınçlı kalıp döküm prosesinde geliştirme potansiyeli taşıyan insört, maça, topuk ve kovan gibi metal enjeksiyon prosesi komponentleri ile ilgili projelerimiz olup ilerleyen zamanda bunları müşterilerimiz ile paylaşacağız. Yine patentli olarak tozunu ürettiğimiz ve uygulamasını Dünya üzerindeki 7 farklı üretim tesisinde gerçekleştirdiğimiz (Additive Manufacturing) katmanlı üretim prosesimiz sayesinde konformal soğutma kanallarına sahip maça ve topuk gibi kalıp bileşenlerinde hızlandırılmış lokal soğutma mümkün olmakta ve buna bağlı parçada meydana gelen çekinti porozitesi problemlerine çözüm sunmakla birlikte proses çevrim zamanında da 12 sn’ye varan kısaltmalar yapmak mümkün olmaktadır.

Buna ek olarak ısıl işlem sonrası uygulanan CNC ve Elektro erozyon yüzey bitirme işlemlerinin kalıp performansında ne kadar önemli olduğu ve maksimum kalıp performansı için nasıl bir kalıp yüzeyi mühendisliği izlenmesi gerektiği ile ilgili proses geliştirme çalışmalarımız olup tüm bu gelişmeleri kullanıcılarımızla büyük bir seminerle paylaşmayı planlamaktayız.

Son olarak eklemek istediğiniz bir şey var mıdır?

Voestalpine grup olarak müşterilerimize sürdürülebilir çelik çözümleri sunmak temel hedefimiz olup grubumuz son on yıl içinde iklim değişikliği ile mücadele kapsamında düşük emisyonlu çelik çözümleri sunmak için 2.3 Milyar € harcama yapmıştır. Buna paralel olarak Uddeholm de çelik üretim tesisinde yapmış olduğu yeni PESR yatırımı ve ESR sonrası uygulanan özel ısıl işlem fırını yatırımları ile kalıp çeliği üretimindeki verimliliği ve Dievar’da olduğu gibi çelik performansının bir üst seviyeye taşınmasıyla çevreye olan sorumluluğunu yerine getirmektedir. Dolayısı ile müşterilerimize en iyi kalıp çeliğini en çevreci ve en sürdürülebilir biçimde sunmak hem bizleri hem kullanıcılarımızı bir adım öne taşımaktadır.