Giriş

Bilindiği gibi, 20.yy, birçok teknik ve mühendislik başarısı ile birlikte, gezegenin ekosistemini dramatik boyutlarda yıktı. Ekosistemdeki bu yıkım sonucunda yaşam sürdürülebilir olmaktan çıkıyor. Bugün yaşadığımız salgın süreci de bu yıkımın sonuçlarından sadece bir tanesi. Önümüzde iki büyük sorun var:

o Kaynak kısıtları (hammadde ve enerji),

o Küresel iklim değişimi.

Bu süreç, yani “sürdürülemezlik hali”, hem teknik hem de ekonomik anlamda yeni bir kavramın doğmasına yol açtı: “Sürdürülebilir Gelişme”. Çevresel yatırımları ölü yatırımlar olarak gören geleneksel sanayi anlayışı, sürdürülebilir gelişme yaklaşımı sayesinde, çevre ile beraber aynı zamanda ekonomik çıkarlarının da korunduğunu görmeye başladı.

Bilindiği üzere, Kyoto Protokolü’nün 2020 yılında sona erecek. Bu nedenle, 2015 yılında Paris’te gerçekleştirilen 21. Taraflar Konferansı (COP 21) ile 2020 yılından sonra geçerli olacak Paris Anlaşması kabul edildi. Çevre ve Şehircilik Bakanlığı’nın internet sitesinde verilen bilgiye göre, 4 Kasım 2016’da yürürlüğe girmiş olan Anlaşmaya göre, “sürdürülebilir kalkınma ve yoksulluğun kaldırılması bağlamında Birleşmiş Milletler İklim Değişikliği Çerçeve Sözleşmesi’nin uygulanmasını geliştirmeyi hedeflemektedir. Anlaşmanın uzun dönemli hedefi, küresel ortalama sıcaklık artışının sanayileşme öncesi döneme göre 2 ˚C altında tutulması; ilave olarak ise bu artışın 1.5 ˚C’nin altında tutulmasına yönelik küresel çabaların sürdürülmesi olarak ifade edilmektedir. İklim değişikliğinin olumsuz etkilerine karşı uyum kabiliyetinin ve iklim direncinin arttırılması, düşük sera gazı emisyonlu kalkınmanın temin edilmesi ve bunlar gerçekleştirilirken gıda üretiminin zarar görmemesi diğer bir temel hedef olarak belirtilmektedir.”2

Buraya kısa bir not düşelim. Yine Bakanlığın internet sitesinde yazılı olduğu üzere, “ülkemiz ise Paris Anlaşması’nı, 22 Nisan 2016 tarihinde New York’ta düzenlenen “Yüksek Düzeyli İmza Töreni’ninde 175 ülke temsilcisiyle birlikte imzalamış, henüz Taraf olmamıştır.”2

Peki Paris Anlaşması İlkeleri, başta enerji yoğun bir üretim olan birincil alüminyum üretimi olmak üzere, alüminyum endüstrisine nasıl yansıdı ve yansıyacak?

Öncelikle birincil alüminyum üretimi sırasında oluşan emisyonları tanımlayalım:

a. Boksit madenciliği ve zenginleştirme, metalürjik kalite alümina üretimi ve ergimiş tuz elektrolizi sırasında oluşan doğrudan emisyonlar,

b. Yukarıda sıralanmış proseslerde kullanılan elektrik enerjisi, buhar ve diğer enerji çeşitlerinin üretim prosesleri sırasında ürettiği dolaylı emisyonlar,

c. Prosesler için dış kaynaklardan sağlanan kostik soda, ön-pişirilmiş anot, alaşım elementleri gibi yardımcı hammaddelerin üretimi, bu hammaddelerin taşınması, trafo ve redresör kayıpları ve atık taşıma ve değerlendirme ve diğer prosesi destekleyen etkinlikler sırasında oluşan dolaylı emisyonlar.

Uluslararası Alüminyum Enstitüsü (International Aluminium Institute, IAI) Genel Sekreteri Miles Prosser, Temmuz 2020’de SP Global Platt’a verdiği röportajda, alüminyum endüstrisinin Paris Anlaşması ilkelerini hayata geçirebilmesi için, yani bölgesel etmenlere bağlı olarak 2050-2070 yılları arasında hedeflenen “sıfır karbon emisyonu” hedefine ulaşabilmek için, aşağıda sıralanmış üç ana alanda yatırımlar yapılması gerektiğini bildirmiştir:1

1. Yeni anot teknolojileri

2. İkincil alüminyum üretimi,

3. Enerji altyapısının değiştirilmesi,

Bu üç alanda yapılacak yatırımlar ile hem doğrudan hem de dolaylı emisyonlar büyük oranlarda azaltılabilir.

Yeni Anot Teknolojileri

İnert anot ile ilgili çalışmalar, neredeyse, birincil alüminyum üretimi tarihi kadar eski. Özellikle Rusya, Norveç, Çin, ABD ve Kanada’da bu konuya ilişkin çok çalışma var. Ancak bunlardan en somut olanı 2019 yılında açıklanan ELYSIS projesi.

11 Mayıs 2018 sabahı sosyal medyada Kanada Başbakanı Justin Tredeau’nun bir paylaşımı göze çarptı: Alcoa, Rio Tinto, Apple ve Quebec yerel hükümeti binlerce Kanadalı’ya yeni iş alanları yaratacak, Kanada’nın karbon ayak izini azaltacak ve Kuzey Amerika Alüminyum sanayini güçlendirecek bir işbirliğine imza attı. Proje geleneksel birincil alüminyum üretiminde oluşan bütün sera gazı salınımlarını ortadan kaldıran ve bunun yerine oksijen üreten –evet yazım hatası değil, “oksijen üreten”- ve birincil alüminyum üretim teknolojisinde bir “devrim” ve aynı zamanda küresel iklim değişimi ile mücadele için kararlı bir adım olarak tanıtıldı.

2019 yılı Aralık ayında, inert anot teknolojisi ile üretilmiş ilk metalik birincil alüminyum, projenin diğer bir partneri olan Apple’a gönderildi. Ancak inert anot teknolojisinin, halen kullanılmakta olan ön-pişirilmiş anot (pre-baked anode) teknolojisinin yerini alabileceğine dair sorular/sorunlar var:

- Apple çok yüksek kaliteli ancak çok düşük miktarda alüminyum tüketen bir üretici. Inert anot teknolojisi ile bugün yaklaşık 64 milyon tona ulaşan birincil alüminyum üretimi karşılanabilecek mi?

- Proses yukarıda sıraladağımız, ergimiş tuz elektrolizi sırasında oluşan (a) grubu, doğrudan emisyonları azaltırken, diğer (b) ve (c) grubu dolaylı emisyonlara katkı veremeyecek. Yani elektroliz prosesi için gerekli olan enerji yenilenebilir kaynaklardan değil de, örneğin kömür gibi fosil yakıtlardan üretilmiş elektrik enerjisi ise emisyon kontrolüne katkısı sınırlı olacak,

- Öte yandan, teorik olarak, inert anot teknolojisi ile elektroliz sırasında gerekli olan elektrik enerjisi miktarı, ön-pişirilmiş karbon anot teknolojisine göre daha yüksek olacak. Çünkü ön-pişirilmiş anot teknolojisinde, karbon anodun depoladığı kimyasal enerji de, prosese katkı veriyor,

- Inert anodun hangi malzemeden yapıldığı, henüz üreticiler tarafından gizli tutuluyor. Bu malzeme ya da malzemelerin ne olduğu, bulunabilirliği, üretimi ve fiyatı da diğer bilinmeyenler.

İkincil Alüminyum Üretimi

Birincil alüminyum üretimi, çok sık yinelediğimiz üzere “enerji yoğun” bir prosestir. Alüminyum elektroliz tepkimesi çok kabaca aşağıda verilmiştir:

½ Al2O3 (çözünmüş) + ¾ C(katı) = Al(sıvı) + ¾ CO2(gaz)

Stokiometrik olarak, 1 kg metalik alüminyum eldesi için 1,89 kg Al2O3 ve 0.33 kg karbon gereklidir. Tepkime sonucunda ise 1.22 kg CO2 oluşur. Ancak endüstriyel pratikte 1 kg metalik alüminyum üretimi için 1.92-1.93 kg Al2O3 ve 0.40-0.45 kg karbona ihtiyaç duyulur ve pratik CO2 emisyonu 1.5 kg civarındadır.

Uluslararası Alüminyum Enstitüsü’nün verilerine göre, 2019 yılında, dünya ölçeğinde metalürjik kalite alümina üretimi için ortalama 10,736 MJ/ton alümina6 ve ergimiş tuz elektrolizi yöntemiyle metalik birincil alüminyum üretimi için ise ortalama 14,255 kWsaat5 enerji tüketilmiş.

Ergimiş tuz elektrolizi teknolojisinde, elektrik enerjisinin düşürülmesine yönelik birçok çalışma söz konusu. Özellikle Norveç, Kanada, Çin ve Rusya, bu çalışmalarda başı çeken ülkeler. Bugün itibarı ile Norveçli Hydro’nun geliştirdiği HAL4e teknolojisi ton alüminyum başına 12 kWs elektrik enerjisi tüketimi ile, en düşük tüketime sahip. Bu aynı zamanda en düşük karbon emisyonu anlamına da geliyor. Ergimiş tuz elektrolizi prosesinde ton alüminyum başına ortalama 1.40-1.50ton CO2 eşdeğeri emisyon gerçekleşirken, Hydro Karmoy pilot tesisinde bu rakam 0.8 ton CO2 eşdeğeri civarında.

Hydro’nun Karmoy’da yaklaşık 445 kA akım şiddetine sahip, 60 adet hücre ile oluşturduğu pilot birincil alüminyum tesisinin kapasitesi yaklaşık 75,000 ton/yıl.7

Alüminyumun diğer metallerden ayıran en önemli özelliği enerji bankası gibi davranmasıdır. Birincil alüminyum sürecinde tüketilen enerji, alüminyum ürün içinde birikir ve daha sonraki üretim döngülerinde, yani ikincil üretim sürecinde, birincil üretim için gerekli olan enerjinin sadece %5’ i harcanarak, yeniden ürün formuna geçer. Benzer şekilde ikincil alüminyum üretimi sürecinde oluşan çevresel zararda, birincil üretim sürecinde oluşan zararın %5’i kadardır.

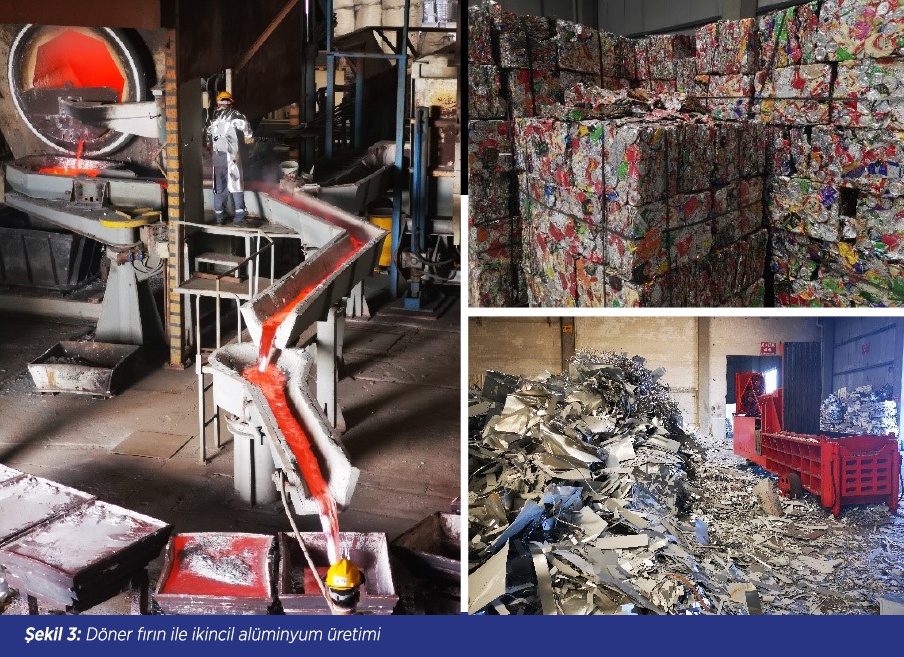

Doğal cevher ve enerji kaynaklarının ve rezervlerinin azalması, madencilik, cevher hazırlama ve üretim süreçlerinin maliyetleri ve bu süreçlerde oluşan çevresel kirlilik, alternatif hammadde kaynakları arayışını zorunlu kılmaktadır. Ancak bu yeni hammadde kaynakları çok uzakta değil, hemen yanı başımızdadır. Sıradan insanların “çöp” olarak tanımladığı atıklar, öncelikle günümüz teknolojisin izin verdiği ölçüde ikincil hammadde, teknolojinin malzeme olarak değerlendiremediği atıklar ise enerji kaynağı olarak kullanılabilmektedir. İkincil üretim, yeniden üretim (geridönüşüm), kaynak yönetimi ve atık yönetimi kavramları yeni bir mühendislik alanı olarak karşımıza çıkmaktadır. Artık “kentlerde” üretilen atıklar, endüstri için çok önemli “hammadde” kaynağıdır. Yeni madenlerimiz artık kentlerdedir (kent madenciliği).

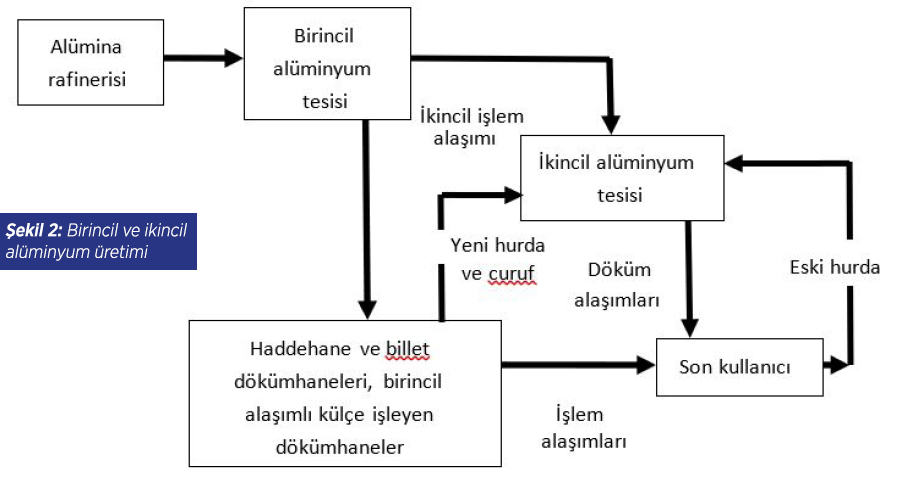

Dilimize “geridönüşüm” olarak çevrilen ve yerleşen “recycling” kavramı, temelde referans bir kavramdır. Yani, kabaca alüminyum içeren hurda ve curufların yeniden proses edilerek, alüminyumun gerikazanımını ve üretim döngüsüne dahil edilmesi anlamına gelir. Eğer alüminyum hurda aynı işleve sahip özgün ürüne dönüştürülebilirse, bu döngü kapalı üretim döngüsüdür. Kullanılmış alüminyum içecek kutuları, kapalı döngü üretime örnek verilebilir. Kapalı döngü ikincil üretim çoğunlukla kısmen hurda kullanan haddehane dökümhaneleri ve biyet dökümhanelerinde, işlem alaşımlı hurdalarının kullanımına uygundur. Kapalı döngü üretim, hem proses kolaylığı ve standardizasyonu, hem minimum ya da hiç alaşım elementi ilavesi gereksinimi ve kalite açısından “ideal” üretim şeklidir.

Ancak, farklı standartlarda tanımlanmış 450’den fazla alaşımı ile alüminyum metali hemen hemen her endüstride kullanım alanı bulmuştur ve bu aynı zamanda, kalite ve fiyat anlamında çok geniş ölçekli hurda ve curuf üretimine neden olmaktadır. Endüstriyel geridönüşüm uygulamalarında sistem, genellikle açık döngü çalışır, yani alüminyum hurdadan, özgün ürün değil, farklı ürünler üretilir. Bu noktada karşımıza iki alt kavram daha çıkarır: “astgeridönüşüm (downcycling)” ve “üstgeridönüşüm (upcycling)”. Astgeridönüşüm, belirli bir kaliteye sahip ikincil hammadde ile, daha düşük kaliteli ürün üretmek (örneğin profil ve levha hurdaları ile demir-çelik sanayinde oksijen giderme amaçlı olarak kullanılan alüminyum oksijen giderici deoksidant üretimi); üstgeridönüşüm, belirli bir kaliteye sahip ikincil hammadde ile, daha kaliteli alüminyum ürün üretmek (örneğin kullanılmış alüminyum içecek kutuları ve birincil külçenin %25:%75 oranlarında karıştırılarak otomotiv sanayinde kullanılan AA5754 alaşımlı levha üretmek) olarak tanımlanabilir. Günümüz ikincil alüminyum sürecinde, hurda toplama ve hazırlama zorlukları nedeni ile “açık döngü üretim” daha yaygındır.

Ancak teknik olarak ikincil alüminyum mühendislerinin önünde 6 temel ve potansiyel çalışma alanı bulunmaktadır:

- Hurda hazırlama ve hurda ayırma (özellikle döküm ve işlem alaşımlarının birbirinden ayrılması yani alaşım bazında ayırım) teknolojilerinin geliştirilmesi (temassız ve ana alaşım elementi bazında ayırım yapabilen LIBS: laser induced breakdown spectroscopy, XRF: X-ray fluorescence ve PGNAA: prompt gamma neutron activation analysis teknolojilerin geliştirilip yaygınlaştırılması),

- Alüminyum hurda üzerindeki alüminyum dışı metallerin ve metal dışı kirliliklerin (lak, boya, yağ vs) temizlenme teknolojilerinin geliştirilmesi,

- Hurda hazırlama-ayırma ve hurda temizlemedeki gelişmelere bağlı olarak ve düşük kaliteli hurdaların verimli olarak kullanılabilmesine olanak yaratılması,

- Ergitme sırasında enerji tüketiminin en aza indirilmesi atık ısının yeniden kullanılması,

- Curuf ve tuz keki üretimini azaltacak ve bu atıkların yeniden farklı sektörlerde değerlendirilmesine (endüstriyel simbiyoz) olanak verecek teknolojilerin üretilmesi,

- Ergimiş alüminyumu birincil alüminyum kalitesine yaklaştıracak ve böylece kullanım alanlarını arttıracak ergimiş metal rafinasyonu işlemlerinin geliştirilmesi.

Enerji Altyapısının Değiştirilmesi

Uluslararası Alüminyum Enstitüsü’nün verilerine göre 2019 yılında yaklaşık 64 milyon ton birincil alüminyum üretimi için 850,000 GWs enerji tüketilmiş. Bu enerjinin % 55-60’ı kömür kaynaklı ve büyük oranda Çin’de. Hidroelektrik dahil, toplam yenilenebilir kaynakların payı ise % 27 civarında. Bu altyapının değiştirilmesi için çok ciddi karar ve buna bağlı olarak yatırım gerekli ve bu süreç uzun vadeli bir süreç.

Sonuç

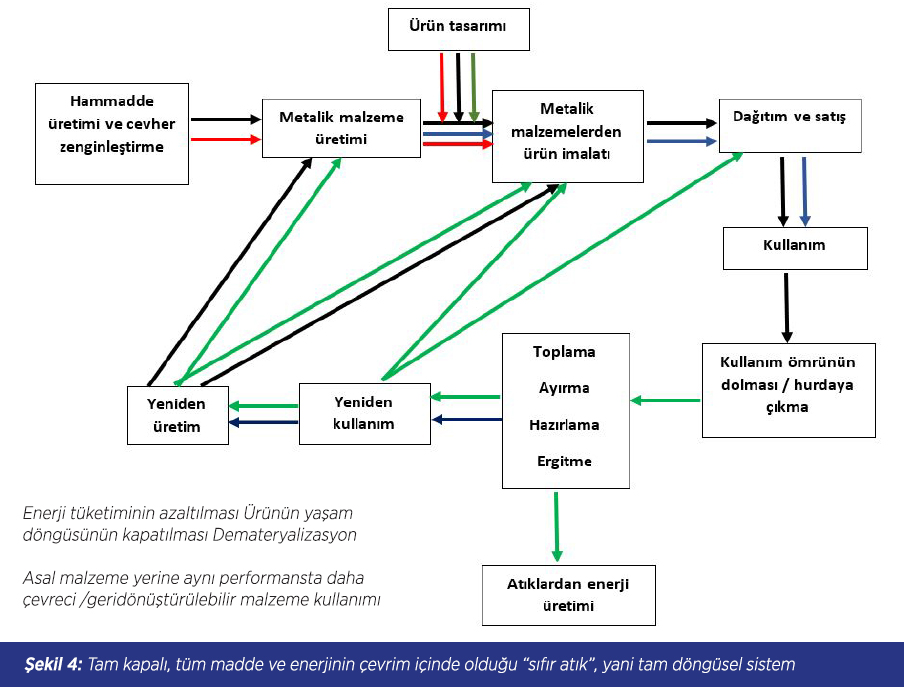

Sürdürülebilir kalkınma kavramının ortaya koyduğu en önemli boyutlardan biri, hammaddelerin kullanılarak ürün, yan-ürün ve atıkların oluştuğu doğrusal yapıdaki” üretim sisteminden, atıkların farklı bir ürün ya da proses için enerji ya da hammadde olarak “tekrar kullanıldığı”, “döngüsel yapıdaki” sistemlere geçiş sağlanmasıdır.

Sürdürülebilirlik bağlamında alüminyum endüstrisinin önüne koyduğu “sıfır emisyon” hedefine ulaşması oldukça zor görünüyor.

Alternatif alüminyum üretim teknolojilerinin endüstriyel boyutta üretime geçmesi ve gittikçe artan alüminyum talebini karşılayacak hacimlere ulaşması için daha yolumuz uzun.

Alüminyum üretim proseslerinde kullanılan enerjinin yenilenebilir kaynaklardan temini için ise, başta Çin olmak üzere enerji altyapısının büyük oranda değişmesi gerekiyor. Bu aynı zamanda, küresel iklim değişikliği ile mücadele için de kritik,

Ancak geridönüşüm -yukarıda açıklamaya çalıştığımız belirli sorun ve limitlere karşın- hala çok önemli bir potansiyel ve en ulaşılabilir ve uygulanabilir çözümlerin başında geliyor.

En ulaşılabilir ve uygulanabilir çözümlerin başında geliyor. İkincil alüminyum proseslerinde üç tip metal kaybından söz etmek olasıdır:

- Malzeme kayıpları: Hurda hazırlama sırasında oluşan fiziksel kayıplar ve ergitme ve rafinasyon işlemleri sırasında oksidasyon nedeni ile oluşan kayıplar,

- Kalite kayıpları: Ergitme ya da rafinasyon işlemine giren metalin kimyasal kompozisyonu ile çıkan metalin kimyasal kompoziyonu arasındaki fark ile anlaşılabilen kayıplar,

- Düzeltme kayıpları: Hedef alaşıma ulaşmak için, ikincil metalin içerdiği istenmeyen elementlerin konsantrasyonunu azaltmak amacı ile yapılan birincil metal ilavesidir.

Ancak burada yukarıda sıraladığımız potansiyel çalışma alanları üzerinde teknolojik gelişim ihtiyacı var. Öte yandan tasarım aşamasında “geridönüşüme uygun” (recyle-friendly) malzeme tasarımı ve seçimi de diğer önemli ve detay çalışma gerektiren bir konu.

Avrupa Alüminyum Birliği’nin tahminlerine göre, alüminyum metalinin endüstriyel olarak kullanımına başlandığı 1880 yılından günümüze kadar, yaklaşık 900 milyon ton alüminyum üretilmiştir. Bunun yaklaşık %35’, inşaatlarda, %30’u elektrik iletimi ve makine imalatında ve %30’u ise ulaşım araçlarında kullanılmıştır. Bu metal, ikincil hammadde kaynağı olarak düşünüldüğünde, dünyanın 15-20 yıllık birincil alüminyum gereksinimine eşdeğer miktardadır.

Günümüzde yalnızca alüminyum metalinin ikincil üretimi ile yılda 90 milyon tondan fazla CO2 salınımı azaltılmakta ve 100 000 GWsaat’ten fazla elektrik enerjisi tasarruf edilebilmektedir. Bu değer Hollanda’nın yılık elektrik enerjisi tüketimi kadardır.

Eğer bütün koşullar ideal olsaydı, yani kullanım ömrü dolmuş eski hurdanın %100’ü toplanabilseydi, bu hurdalar %2 kayıp ile hazırlanıp, %5 kayıp ile yeniden üretilseydi eski hurdaların %93’ü yeniden tüketime katılacaktı. Ancak bugünkü dünya pratiği henüz bu ideal koşullardan çok uzaktadır. Üretilen ve ömrünü dolduran hurdanın ancak %50’si toplanabilmekte, bu hurdalar %20 kayıp ile hazırlanmakta ve %10 kayıp ile yeniden üretim sürecinden çıkmaktadır. Yani pratikte eski hurdanın sadece %36’sı yeniden kullanıma girebilmektedir. Türkiye benzeri, cevher ve enerji kısıtları olan buna karşın alüminyum ihtiyacı dünya ortalamasının üzerinde artan ükleler için geridönüşüm çok daha kritik. Bu bağlamda özellikle ülke hurda kaynaklarının tesbiti, tüketicilerin bilinçlendirilerek kaynağında ayrım, ülke hurda envanteri hazırlanması ve takibi ile birlikte hem geridönüşümü teşvik edecek hem de hurda pazarını şeffaf hale getirecek yasal uygulamalara ihtiyaç var.

Kaynaklar:

1. Diana Kinch, SP Global Platt, Interview: Global Aluminium Sector “Challenged” bu Climate Targets, 16 July 2020, https://www.spglobal.com/platts/en/market-insights/latest-news/metals/071620-interview-global-aluminum-sector-challenged-by-climate-targets-iai

2. Paris Anlaşması, T.C. Çevre ve Şehircilik Bakanlığı, https://iklim.csb.gov.tr/paris-anlasmasi-i-98587

3. John Grandfield, Update on the Aluminium Industry Response to Climate Change, Light Metal Age, February 2020

4. Erman Car, Birincil Alüminyum Üretimi Devrimin Arefesinde, Metal Dünyası, Haziran 2018

5. http://www.world-aluminium.org/statistics/primary-aluminium-smelting-energy-intensity/

6. http://www.world-aluminium.org/statistics/metallurgical-alumina-refining-energy-intensity/

7. Alton Taberaux, Innovations that are Transforming Aluminium Smelting Today, Light Metal Age, February 2019

8. http://www.world-aluminium.org/statistics/primary-aluminium-smelting-power-consumption/#data

9. H. Kvande, Production of Primary Aluminium, Woodhead Publishing 2011

10. Erman Car, Endüstriyel Ortaklaşma (Simbiyoz) Yaklaşımı ve Alüminyum Endüstrisinde Kullanımı, Alus08, 8. Alüminyum Sempozyumu, Ekim 2017

11. Erman Car, İkincil Alüminyum Üretimi Özelinde İkincil Metal Üretimi ve Metalurji Mühendisliği : Değişimler-Etkileşimler, Alus07, 7.. Alüminyum Sempozyumu, Ekim 2015

12. Professor Sue Grimes, Professor john Donaldson, Dr. Gabriel Cebrian Gomez, Report on the Environmental Benefits of Recycling, Bureau of Recycling (BIR), October 2008

13. Erman Car, Prof.Dr. Onuralp Yücel, İkincil Alüminyum İşlem Alaşımları ve Sıvı Metal Kalitesi, Alus08, 8. Alüminyum Sempozyumu, Ekim 2017

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...