Giriş

Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini düşürmek. Bu cümle teorik olarak heyecan verici bir cümle, ancak pratik olarak mümkün mü ya da bunu nasıl mümkün hale getirebiliriz? Bu soru ikincil alüminyum endüstrisinde çalışan mühendislerin doğrudan ya da dolaylı olarak bütün günlük aktivitelerinin merkezinde yer almaktadır.

Dökümhane ya da ikincil tesiste mühendislerin ya da mühendislik hizmetlerinin ana amacı hammaddeden son ürüne ulaşana kadar geçen mühendislik sürecini yönetmek ve son ürüne minimum maliyet ile ulaşmak (conversion cost) olmalıdır. Buradaki maliyet sadece ekonomik maliyet değil, aynı zamanda çevresel maliyeti ve işçi sağlığı ve iş güvenliği ilkelerini de dikkate alan sağlıklı bir çalışma ortamı yaratmanın maliyetini de kapsıyor.

Ekonomik maliyet özelinde ise, bütün girdilerin birim maliyetlerinden öte, üretilen metalin maliyetine odaklanmak çok daha önemli. Çünkü özellikle ikincil tesislerde en önemli proses maliyeti bileşeni “metal verimi”. Yüksek metal verimi aynı zamanda optimum enerji kullanımı ve karbon salınımı anlamına da geliyor.

Bunun için en önemli kriter “teknolojiyi anlamak ve kullanmak” ve bununla beraber farklı düzeylerdeki teknik gruplara bunu benimsetmek olmalıdır. Çünkü artık mühendislik disiplinlerini birbirinden ayıran kalın çizgiler yok. Başarılı bir proses süreci farklı disiplinlerin bir arada çalışması ile mümkün.

İkincil tesis ya da dökümhanelerde, yukarıda tanımladığımız maliyetlere ilişkin ana operasyon fırınlarda gerçekleşiyor. Başka bir deyişle tesisin patronu fırınlar. İşletmenin ihtiyaçlarına uygun fırın seçtiğini kabul edersek -ki fırın seçimi bambaşka ve özellikle bizim ülkemizde sorunlu bir konu- yapacağımız tüm etkinlikler ergitme operasyonun başarısı ile ilgili. Çünkü ergitme fırınları bir simya aparatı değil, mühendislik aparatı. Yani yüklediğiniz hammadde ne ise ona uygun sıvı metal elde edebilirsiniz. Bizim derdimiz bu sürecin kontrolümüz altında gerçekleşmesi. Bunların başında da hurda hazırlama işlemleri geliyor.

Hurda Hazırlama İşlemleri

Alüminyum neredeyse her endüstride kullanılan bir malzeme. Bu geniş kullanım alanı doğal olarak hurda çeşitliliğine de neden olmakta. Hurda çeşitliliği farklı fiziksel formlardan öte farklı malzemelerle beraber olması ya da boya, lak, yağ gibi farklı kirlilikler içermesi anlamına da geliyor.

Öncelikle fırınlara besleyeceğimiz hurda temiz olmalı. Aksi takdirde aşağıda sıralanmış sorunları yaşamamız kaçınılmaz:

- Hurdalarla beraber ağır yağlar, nitrat, sülfat gibi atıklar, flaks artıkları, plastikler, okside olmuş hurdalar, serbest su ya da yüksek nem ve katı ya da sıvı organikler tesiste patlama ve yangın riski yaratabilir,

- Hurdalar insan sağlığı için tehlikeli organikler, kurşun, selenyum, civa, arsenik, berilyum, antimuan gibi tehlikeli metaller hatta radyoaktif artıklar içerebilir,

- Özellikle alüminyum hurdaya karışmış demir ya da çelik, kurşun, plastik, odun, kağıt gibi kirlilikler hem ergitme sürecinde metal verimini düşürebilir hem de karbon salınımını arttırabilir,

- En sonunda hurdanın içerdiği alüminyum-dışı ve metal-dışı kirlilikler ulaşmak istediğimiz final kimyasal kompozisyonda sapmalara neden olabilir,

- Ergitme sürecinin kontrolünü zorlaştırarak metal veriminin düşmesine yol açabilir.

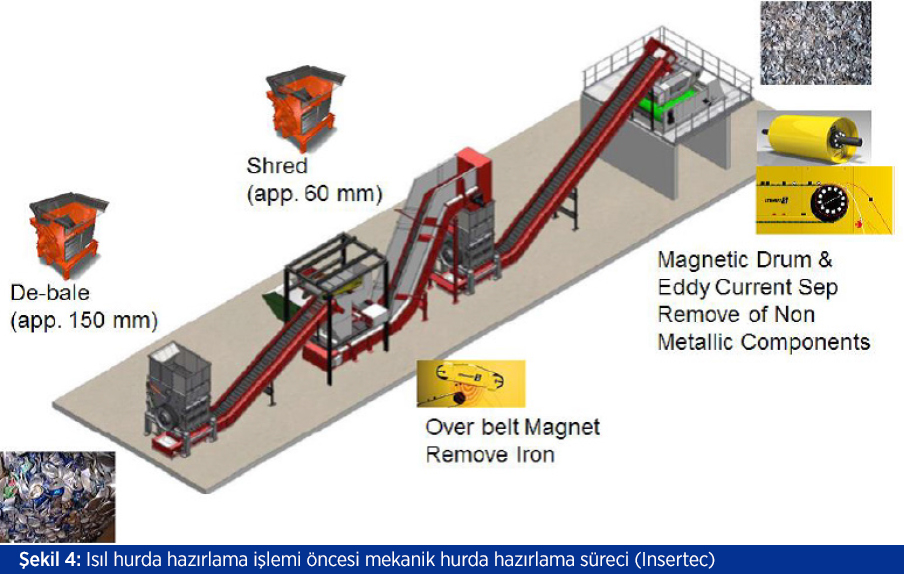

Mekanik Hurda Hazırlama İşlemleri

Mekanik hurda hazırlama işlemlerini, birincil ekstraktif metalurjideki cevher hazırlama işlemleri ile benzer bir kavram olarak düşünmek mümkün. Hatta birincil metalurjide düşen cevher bulunabilirliği (kompleks cevher ya da poli-mineral) ve tenörü nedeni ile gelişen cevher hazırlama teknolojileri, hurda hazırlama proseslerine de yansımakta. Bir anlamda hurda, kompleks cevher ya da düşük tenörlü cevher gibi de düşünülebilir.

Mekanik hurda hazırlama süreci, fiziksel kirliliklerin uzaklaştırılması yanında, ardından gelen ısıl hurda hazırlama işlem için hurdayı uygun forma sokma (ısıl hurda hazırlama süreci için gerekli ya da -eğer hurdanın içerdiği kirlilikler ergitme için makul düzeyde ise- fırına besleme pratiğini arttırmak ve oksidasyon kaynaklı metal kayıplarını minimize etmek için (yüzey/ağırlık oranını küçülterek, hurdanın ergimiş metal yüzeyinde yüzmesini engellemek) amacı ile yapılır.

Mekanik hurda hazırlama işlemlerinde ilk aşama malzemenin serbestleşmesi için kırma ve kıyma/parçalama (shredding) süreci. Ardından da ana malzemenin diğer metal ya da malzemelerden ayrıştırılması geliyor. Ergitme başta olmak üzere prosesin verimi büyük oranda bu iki işlemin başarısına bağlı.

Hurda serbestleştikten sonra, ikinci aşama ise ayırma/ayrıştırma. Bu süreçte boyuta göre ayırmak için elek sistemleri, demir esaslı kirliliklerin uzaklaştırılması için magnetik ayırıcılar ve cam, plastik ve yalıtkan malzemeler (yalıtkan metaller dahil) için Eddy-Current ayırıcılar yaygın olarak kullanılmakta.

Son dönemde ise sensör esaslı ayırma sistemleri de, alüminyum hurda işleme tesislerinde yaygınlaştı. Bunların en yaygın olanları XRT, XRF ve LIBS teknolojileri. Hatta sensör esaslı ayırıcılarla, oldukça yüksek oranlarda alaşım bazında ayırım da mümkün. En büyük darboğaz ise bu ayırıcıların üretkenliği. Henüz 4-5 ton/saat civarında bir proses yeteneğine sahipler.

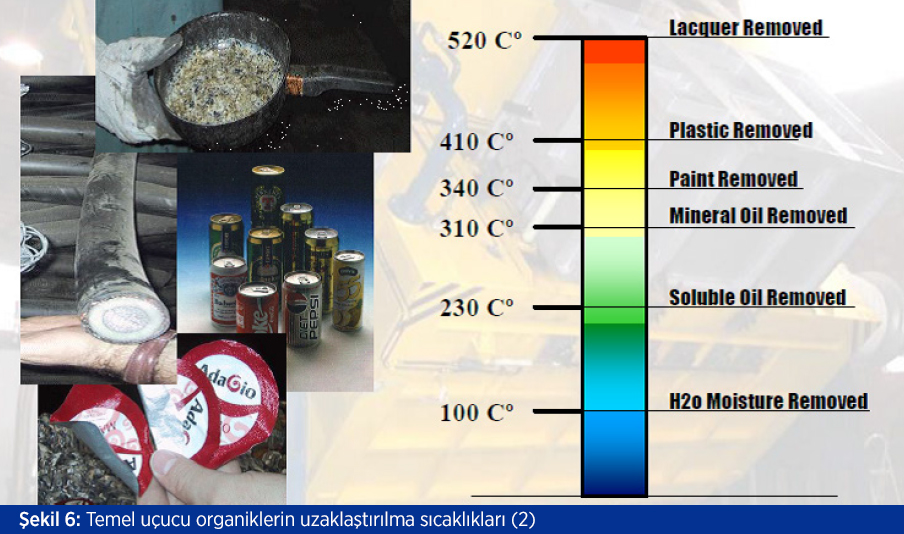

Isıl Hurda Hazırlama Yöntemleri (Boya ve Lak Giderme)

Institute of Scrap Recycling Industry (ISRI) nın listelediği ve fiziksel özellikler esasında tanımlanan ticari hurda sınıflandırılması yanında, özellikle mühendislik etkinliklerinde hurdaları içerdikleri uçucu organik bileşenler esasında tanımlama ve sınıflandırma daha önemli. Hurdaların içerdiği organiklerin esası boya, lak, yağ ve diğer kaplama malzemelerinden kaynaklanmakta. Ergitme öncesi bu organikler giderilmediğinde, ergitme fırınlarında çok ciddi oranlarda metal kayıplarına neden olabilmekte. Örneğin alüminyum içecek kutuları yaklaşık %3-4 oranında boya ve lak içermelerine karşın, Reverber tipli bir fırına doğrudan beslediğinde metal verimi %65-75 mertebelerinde iken, ısıl hurda hazırlama yöntemleri ile lakı ve boyası giderildikten sonra bir girdap yaratıcı (vortexer/submerger) aracılığı ile fırına beslendiğinde metal erimi % 92’nin üzerine çıkmakta.

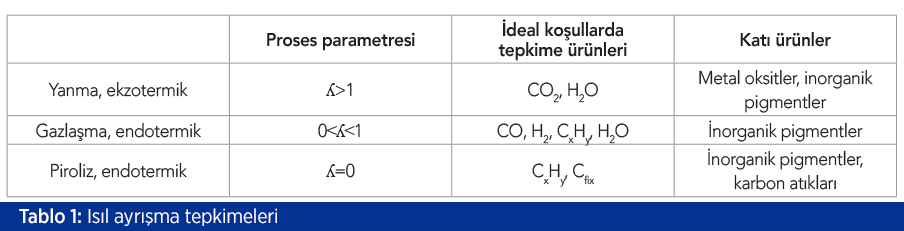

Prosesin esası ısıl ayrışma (thermal decomposition). Alüminyum hurdaların içerdiği organikler kabaca karbon ve diğer gaz bileşiklerinden oluşmakta. Karbon içeren malzemelerin ısıl ayrışması üç farklı kimyasal tepkime ile tanımlanabilir: piroliz, yanma (combustion) ve gazlaşma. Bu ayrımı yapabilmek için oksijen sayısı tanımlanmıştır: ʎ. ʎ, tepkimelerin gerçekleşmesi için stokiometrik olarak gerekli olan oksijen miktarını temsil eder.

Karbon içeren malzemelerin, örneğin alüminyum içecek kutusu üzerindeki lakın yanma (oksidasyon) tepkimesi sırasında ʎ değeri 1’den büyüktür, yani oksidasyon için gerekli olan oksijen ortamda vardır. Bu tür tepkimeler, aynı zamanda ısı da üretir.

Cs + O2, g = CO2, g

ΔRH= -393.5 kJ/mol

Boyalı hurdaların pirolizi sonrasında, piroliz gazının enerji içeriği yaklaşık 8 kWh/kg civarında olduğu ölçülmüştür. Örneğin %5 organik içeren bir hurda okside olduğunda ton hurda başına teorik olarak 400 kWh/t enerji üretmek mümkündür.

Endüstriyel piroliz uygulamalarında temel amaç, hurdanın içerdiği karbon miktarını, hurdanın sıcak hava (oksijen) ile temasını sağlayarak maksimum oranda uzaklaştırmaktır. İlk aşamada organikler gaz ve katran (tar) formunda buharlaşarak geride kömürleşmiş (char) bir yapı kalır. İkinci aşamada ise yüzeyde kalan kömürleşmiş karbon kalıntıları oksijen ile reaksiyona girerek CO ya da CO2 formunda uzaklaştırılır. Bu gazlaşma işlemine paralel olarak, aynı zamanda oto-termal piroliz de gerçekleşebilir. Çoğu zaman piroliz ve yanma tepkimeleri birlikte devam eder. Bu tepkime çakışmaları büyük oranda sıcaklığa bağlıdır.

Endüstriyel ölçekte boya ve lak giderme işlemleri iki şekilde uygulanabilir:

- Çoklu kamaralı Reverber fırınlarda (Twin-Chamber or Multi-Chamber Reverb), hurda kamarasında ve

- Döner boya-lak yakma fırınlarında.

Çoklu kamara fırınlarında en büyük dezavantaj, hurda kamarasında yani piroliz işleminin gerçekleştiği kamaradaki hacim limitidir. Hurda kamarası hacmi sınırlı olduğundan, preslenmiş hurda şarjı mümkündür ve sıcak proses gazlarının hurda balyasının her kısmına temasını sağlamak her zaman uniform olarak mümkün değildir.

Her bir şarjın aynı tip organik içermesi ve kalınlıkta olması gerekir. Çoklu kamaralı fırınlarda, kamaralar arasında gaz sirkülasyonunu sağlamak için sofistike kontrol sistemlerine ihtiyaç duyulur.

En önemli avantajı ise mekanik hurda hazırlama işleminin sadece balyalama ile sınırlı olmasıdır. Uçucu organik içeriği %5’in üzerinde olan hurdalar için sorunlu bir prosestir. Çok miktarda proses hurdası (yeni hurda) üreten haddehane ve ekstrüzyon tesislerinde tercih edilen bir fırın tipidir.

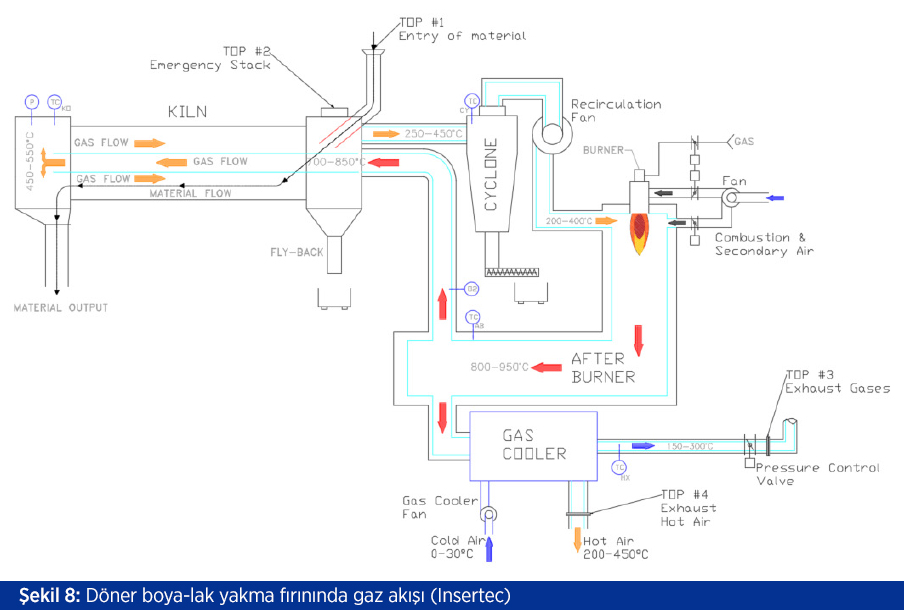

Öte yandan döner boya-lak yakma fırınlarında, proses öncesi mekanik hurda hazırlama işlemi uygulandığından, fırın dönme hareketi yaptığından ve fırın iç tasarımı parçalanmış hurdaların hareketini manipüle edebildiği için, sıcak hava- hurda teması maksimum oranda sağlanabilir.

Döner boya-lak giderme fırınlarında sıcaklık, fırın içindeki oksijen seviyesi, hurdanın fırında kalma süresi ve sıcak hava- hurda temas yüzeyi kontrol edilebilen parametrelerdir.

Sistemin en önemli özelliği mekanik hurda hazırlama işlemine gerek duyulmasıdır. Ancak bu boya-lak yakma prosesini kontrol edilebilir ve verimli bir hale getirmektedir.

Proses parametrelerini kontrol edebilmek için aynı döngüde aynı tip hurda şarjı yapılmalıdır.

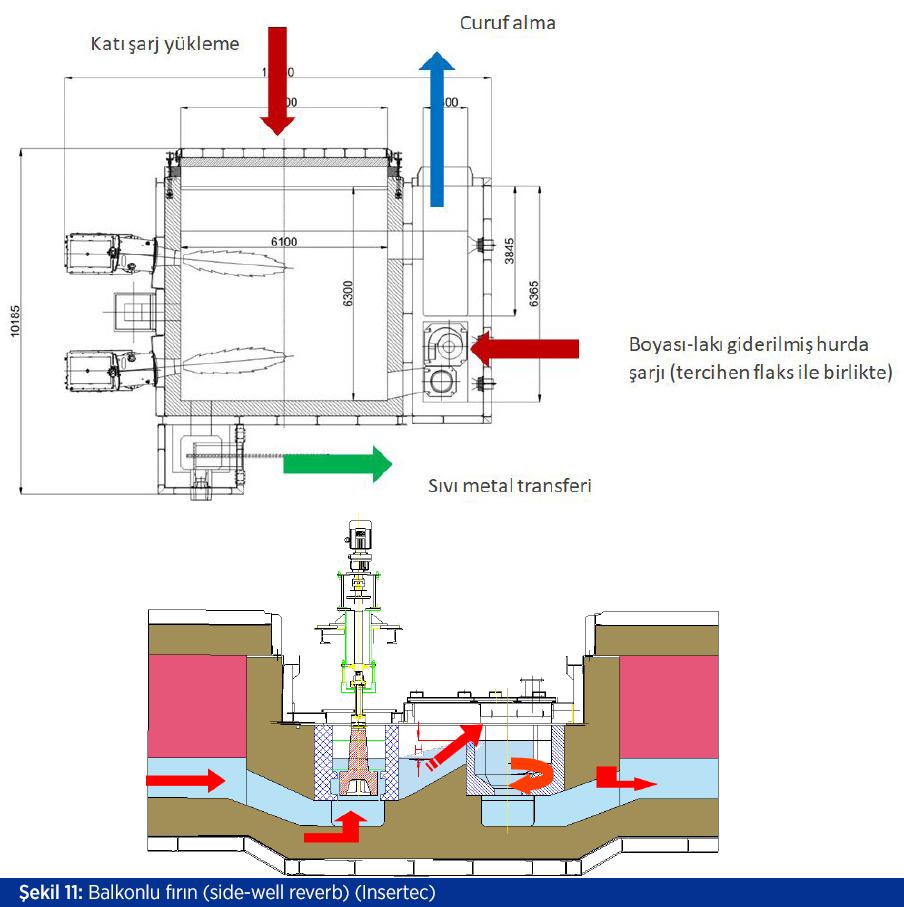

Boya-lak giderme fırınları balkonlu (side-well) ve girdap yaratıcı (vortexer) ile tasarlanmış Reverber tipli fırınlara sürekli olarak tanımlayabileceğimiz şekilde şarj edilir. Böylece yükse boya-lak giderme işlemi için gerekli olan küçük boyutlu hurdalar, girdap içine beslenerek curuflaşma eğilimi minimize edilir.

Boya-lak giderme işlemi ekonomik olarak bir dizi avantajlar sağlar:

- Öncelikle düşük kaliteli (kirlilik oranı fazla ve ince kesitli) ancak alüminyum içeriği yüksek olan, başka bir deyişle pahalı alaşımlardan üretilmiş (1XXX, 3XXX,5XXX,6XXX gibi) hurdaların verimli bir şekilde geri-dönüşümünü olanaklı kılar,

- Doğal olarak ergitme metal verimi, boya ve lakı giderilmemiş hurdalara göre çok daha yüksektir,

- Yanma tepkimesi sonucu oluşan ısı, proses içinde değerlendirildiğinden toplam enerji tüketimi çoğu zaman, diğer geleneksel fırınlardan daha düşüktür,

- Flaks ihtiyacı daha düşüktür ve dolayısıyla daha az curuf üretir,

- Fırın şarjı temiz olduğu için, fırın üretkenliği artar, fırından daha az curuf temizleneceği için, ölü zaman miktarı kısalır,

Ekonomik avantajlara ek olarak, boya ve lak kaynaklı zehirli gazların ve karbon esaslı salınımların toplanması ve nötralizasyonu çok daha etkin ve ergonomik bir şekilde yapılabilir.

Hurda kaynaklı patlama ve yangın riskleri minimize edilebilir.

Çalışma ortamı çok daha temiz ve sağlıklı hale gelir.

Sonuç

Küresel ölçekte geldiğimiz nokta üzerinden bakıldığında: daha fazla ikincil alüminyumu daha fazla birincil alüminyum ile ikame etmek ve bunu yaparken de proses verimine ve ürün kalitesine egemen olmak zorundayız. Yani mühendislerin görevi hurdadan son ürüne geçen süreci yönetmektir. Ekonomik açıdan bakıldığında, ister külçe, ister hurda formunda olsun en pahalı girdi alüminyumdur ve proses maliyetini belirleyen en önemli kriter “metal verimi”dir. Bu bağlamda odaklanmamız gereken konu “sıvı alüminyum maliyeti” olmalıdır.

Öte yandan çevresel ve iş sağlığı güvenliği kriterleri de en az ekonomik kriterler kadar önemlidir. Pratik olarak yüksek metal ve enerji verimine ulaşmış bir sistem, aynı zamanda minimum karbon salan bir sistemdir.

Kaynaklar:

1. Richard Evans, Graham Guest, “The Aluminium Decoating Handbook”, Stein Atkinson Stordy

2. Mike Dines, “Innovative Scrap Decoating and Drying”, 11th Metal Bulletin Secondary Aluminium Conference, 2003

3. J. Stieglich, R. Dittrich, G. Rombach, M. Rosefort, B. Friedrich, A. Pichat, “Dross Formation Mechanisms of Thermally Pre-treated Used Beverage Can Scraps with different Density, TMS Light Metals 2017

4. F. Nidermair, “Trends in Aluminium Recycling”, 8th Australiasian Cast House Congress, 2003

5. So Yoshida, Hitoshi Baba, “A New Used Aluminium Beverage Can Recycling System”, Proceedings of the 12th International Conference of Aluminium Alloys, 2010

6. Aluminium Cast Shop Science and Technology Course, TMS, 2019

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...