Alüminyum Ergitme – Isı Üretimi (Yanma)

Giriş

Ergitme işlemi, çok kabaca katı halde haldeki alüminyumun, ısı enerjisi ile sıvı hale dönüştürülmesi olarak tanımlanabilir.

Bu faz dönüşümünün gerçekleşebilmesi için;

- Öncelikle fırın içerisinde ısıyı üretmek,

- Üretilen ısıyı iletmek,

- Isı kayıplarını minimize etmek ve/veya atık ısıyı yeniden değerlendirmek temel amaçlardır.

Birincil alüminyum üretimi bir kenara bırakıldığında, alüminyum üretim proseslerinde en yoğun enerji kullanımı, ergitme ve tutma operasyonlarının gerçekleştirildiği fırınlarda söz konusudur. Bu nedenle uygulanacak olan prosese bağlı olarak fırın tasarımı, operasyonu, yakıcı ve yakıt seçimi oldukça önemlidir. Bununla birlikte, alüminyum endüstrisinin gündeminde olan araştırma-geliştirme etkinliklerinin temel konularının başında fırınlarda enerji ve metal verimliliğin arttırılması ve dolayısı ile çevreye salınan karbon ya da eşdeğeri gazların salınımının azaltılması gelir.

Isı Üretimi

Alüminyum endüstrisinde kullanılan fırınlar ısınma şekline göre iki bölümde incelenebilir:

- Yanma (combustion) esasına göre çalışan fırınlar; bu fırınlarda ısıtma, ergitme ya da tutma için gerekli olan ısı, fosil yakıtların yanması ile elde edilir. Yaygın olarak kullanılan yakıtlar doğal gaz, LPG ve fuel-oil’dir.

- Elektrik ısıtmalı fırınlar; elektrik ya da indüksiyon ile ısıtma yapılan fırınlardır.

Endüstriyel proseslerde temel amaç, üretim miktarını arttırmak ve proses maliyetlerini düşürmektir. Ancak ergitme işlemlerinde durum biraz farklıdır. Hem yakıcı gücünün arttırılarak birim zamanda ergitme miktarı arttırılmaya, yani ergitme süresi kısaltılmaya çalışılır hem de enerji verimli şekilde kullanılmak istenir. Ancak bu iki süreç her zaman birbirine paralel olarak gitmez. Yakıcı gücü arttırıldığında fırın kayıpları ve baca gazı miktarı ve sıcaklığı da artacağından ısı kaybı da artacak ve sistemin enerji verimi düşecektir. Bu durumda fırın kapasiteleri de büyük olmak zorundadır.

Bu noktada, özellikle dökümhanelerde, yerel olarak yakıt bulunabilirliği ve fiyatı en önemli belirleyicilerden olmaktadır. Yatırım kararı ve planlaması yapılırken doğal olarak yatırım maliyeti, proses maliyeti ve kapasite optimizasyonuna dikkat edilir. Ancak, bazı durumlarda ucuz yakıt temini nedeni ile, daha ucuz proses maliyetlerine ulaşabilmek için, düşük verimli teknolojiler dahi seçilebilir. Örneğin doğal gazın elektriğe göre daha ucuz olduğu bir bölgede, %0,5 metal kaybı ile indüksiyon fırınında külçe ergitmek yerine, %1,5 metal kaybı ile Reverber fırınında külçe ergitmek tercih edilebilir. Tersi durumda, yani elektriğin daha ucuz olduğu bölgelerde ise sıcaklık kontrolünde getirdiği kolaylık, düşük metal kaybı ve basit operasyon avantajları nedeniyle, indüksiyon ile ergitme daha cazip olabilmektedir. Aynı zamanda alev ve yanma ürünlerini üretmeyişinden dolayı, elektrikli ısıtma sistemleri çevre ile daha sorunsuz sistemlerdir.

İkincil tesislerde ise yukarıda sıraladığımız gerekçelere ek olarak, ergitme metal verimi de dikkate alınmalıdır. Standart olmayan hammaddeyi, yani hurdayı, hurda hazırlama işlemleri ile görece standart hale getiren tesislerde, fırın seçimi sırasında hata yapma riski daha düşüktür.

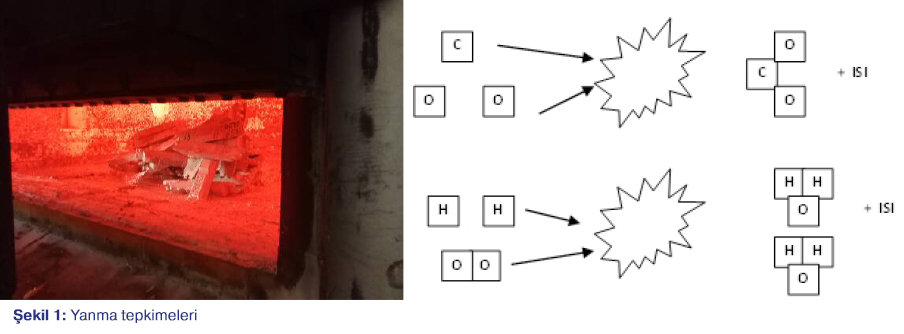

Yanma

En basit tanımı ile yanma, yakıt ile oksijenin, yakıtın depoladığı ısıl enerjiyi, yüksek sıcaklığa sahip gazlar üreterek, açığa çıkmasına yol açan kimyasal tepkimedir. Bu tepkime sonucu oluşan “yanma gazları”, serbest hale geçen ısıyı taşır. Bu ısının miktarı, yanma gazlarının sıcaklığına bağlıdır. Başka bir deyişle yanma, “gaz fazında bir oksidasyon tepkimesidir”.

Oksijen bir yakıt değildir, sadece hidrokarbonların yanmasını yani oksitlenmesini sağlar.

Yanma sırasında üretilen ısının bir bölümü baca gazları ile, bir bölümü ise yanma ürünü tozlarla kaybedilir ve sadece üretilen ısının bir bölümü yararlı ısı olarak iş görür.

Yakıtların çoğu karbon ve hidrojen içerir. Oksijenin kaynağı ise, eğer yakıcıya saf oksijen beslenmiyorsa, havadır (hava hacimce %21 oksijen ve %78 azot içerir, havadaki oksijenin kısmi basıncı 0,21 bar'dır. )

Yanma tepkimesi sırasında, yeterli miktarda oksijen bulunduğunda “tam yanma” oluşur. Eğer gerekenden fazla oksijen (ya da fazla hava) kullanılırsa, yakıcı alevi zayıf ve oksitleyici olacaktır. Bu hem yakıt kaybına hem de oksidasyon nedeni ile metal kaybına yol açar. Tersi olarak gerekenden fazla yakıt kullanılırsa (düşük oksijen ya da yetersiz hava), yakıcı alevi zengin ancak redükleyici olacaktır. Yani yanma tepkimesi tamamlanamayacaktır.

Yanma tepkimelerini ve sürecini daha detaylı olarak analiz etmek yararlı olacaktır.

Bir yakıtın tamamen yanarak, içeriği karbonun tamamı CO2’ e dönüşürse, bu tür yanmaya “tam yanma” denir. Buna karşılık yakıtın yandıktan sonra geride bıraktığı curufda ya da külde bir miktar karbon kalmışsa, bu “tam olmayan yanmadır”. Gereken oksijen miktarının sağlanamaması ile yanma için yeterli koşullar oluşmadığında, yakıtın yanarak CO2 ile birlikte bir miktar da CO vermesine ise “yetersiz yanma” denilmektedir.

Kimyasal stokiyometri ilkelerine göre, tam yanmanın gerçekleşmesi için farklı yakıtların oksijen gereksinimleri ʎ (lambda) değeri ile tanımlanır:

ʎ = [O2]pratik / [O2]teorik (gereksinim duyulan)

ʎ=1 koşulunun sağlandığında, stokiometrik olarak tam yanma sağlanmış olur. Yani yanma işlemi yakıtın yanması için gerekli olan oksijen miktarının tam olarak sağlanması ile gerçekleşmiştir. Bu durumda baca gazındaki oksijen konsantrasyonu 0 olur.

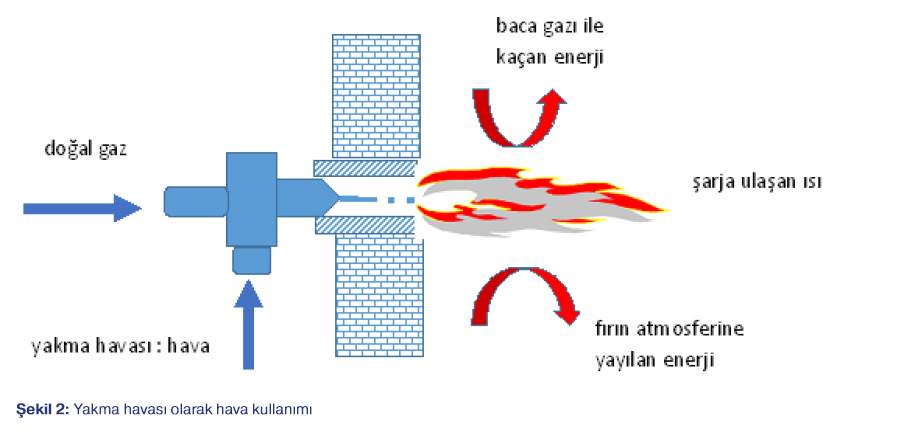

Yanma hesaplamaları (yakma havası hava);

Doğal gaz + hava: CH4 + 2O2 + 8N2 → CO2 + 2H2O + 8N2 + Isı

Eğer ʎ> 1 durumu söz konusu ise, stokiyometrik oranın üzerinde, gereksinimden fazla O2 var demektir ve fırın ortamı aşırı oksidandır. Bu koşullarda baca gazında O2 konsantrasyonu % 1-3 arasındadır. Endüstriyel pratikte bu koşulun karşılığı vardır. Çünkü fırın içine dışarıdan taze hava kaçaklarının girişini önlemek için, fırınlar her zaman çok hafif bir pozitif basınç altında tutulur ve dolayısı ile fırın atmosferi çok hafif oksidan karakterdedir.

Propan + oksijen: C3H8 + 6 O2 → 6 CO2 + 8 H2O + O2 + Isı

Buna karşın eğer ʎ <1 ise stokiyometrik olarak gereksinim duyulandan daha az O2 var demektir ve yanma tam olarak gerçekleşemez. Bu koşullarda baca gazındaki oksijen konsantrasyonu 0 iken, karbon monoksit ve hidrojen oluşur.

Bütan ve hava C4H10 + 5.5O2 + 20 N2 → 3CO2 + 4H2O + CO + H2 + 20 N2 + Isı

Her üç durumda da ısı yanma tepkimelerinin bir ürünüdür.

Yakma havası olarak hava kullanıldığında: Doğal gaz bileşimi : CH4: %87 (hacimce) N2: %13 (hacimce)

Kimyasal tepkime: CH4 + 2 O2 + 8 N2 → CO2 + 2 H2O + 8 N2

Özgün hava gereksinimi (min) L hava min = 2 [CH4]yakıt / 0,209 = 2*0,87 / 0,209 = 8,325 [m3hava/m3yakıt] = 1,74 m3+ 6,585 m3 N2

Özgün atık gaz miktarı CH4 + 2O2 + 8 N2 hava + N2 yakıt → CO2 + 2 H2O + x N2 yakıt 0,87 m3 + 1,74 m3 + 6,585 m3 + 0,13 m3 → 9,325 [m3atık gaz/m3yakıt] % 9,33 CO2 % 18,67 H2O % 72 N2

Stokiyometrik olarak yani yanma tepkimesinin tam-oranlı olarak gerçekleşmesi için, 1 birim doğal gaz a karşılık 9,7 birim havaya gereksinim duyulur. Pratikte bu değer doğal gaz:hava için 1:11 civarındadır.

Fırına 100 birim ısıl değere karşı gelecek miktarda doğal gaz ile tam-oranlı yanma gerçekleştiğinde, sıcaklığı 1200˚C’ye ulaşan baca gazları ile bu ısının yaklaşık olarak %60’ı ile taşınarak kaybolur. Kalan yaklaşık %40’ı ise fırın atmosferine yayılır ve şarja ulaşır (yararlı ısı). Yani yanma verimi %40 civarındadır.

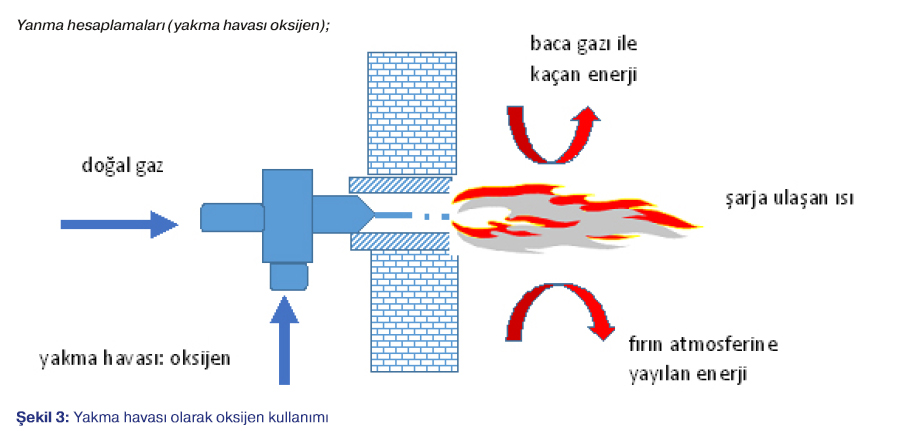

Yakma havası olarak oksijen kullanıldığında: Doğal gaz bileşimi : CH4: %87 (hacimce) N2: %13 (hacimce)

Kimyasal tepkime: CH4 + 2 O2 → CO2 + 2 H2O

Özgün oksijen gereksinimi (min) O2 min = [CH4] = 2*0,87 = 1,74 [m3O2/m3yakıt]

Özgün atık gaz miktarı CH4 + 2O2 + N2 yakıt → CO2 + 2 H2O + N2 yakıt Vmin = 0,87 m3 + 1,74 m3 + 0,13 m3 → 2,74 [m3atık gaz/m3yakıt]

Atık gaz bileşimi Vmin= 0,87 m3 + 1,74 m3 + 0,13 m3

CO2 H2O N2

Stokiyometrik olarak yani yanma tepkimesinin tam-oranlı olarak gerçekleşmesi için, 1 birim doğal gaz a karşılık 2 birim oksijene gereksinim duyulur.

Fırına 100 birim ısıl değere karşı gelecek miktarda doğal gaz ile tam-oranlı yanma gerçekleştiğinde, sıcaklığı 1200˚C’ye ulaşan baca gazları ile bu ısının yaklaşık olarak % 30’u ile taşınarak kaybolur. Kalan yaklaşık %70’ı ise fırın atmosferine yayılır ve şarja ulaşır (yararlı ısı). Yani yanma verimi %70 civarındadır.

İkincil alüminyum tesislerinde, özellikle devrilebilir döner fırın ile ergitmede oksijenli yakıcı kullanımı yaygındır.

Ancak metal verimi açısından bakıldığında, oksijenli yakıcı kullanımında, çok iyi proses kontrolü (bilgisayar destekli programlar ile) ve operasyon gerekir. Aksi takdirde, enerji verimini arttırırken, fırın atmosfer dengesinin oksidasyon lehine bozularak, metal kaybı da artabilir.

İstenmeyen Yanma Ürünleri

Yanma reaksiyonları sonucunda, çevre için zararlı olan aşağıdaki gazlar oluşur:

SO2, SO3, CO, CO2, NO ya da NO2. Çevreye zarar vermeyen tek yanma ürünü su buharıdır (H2O). Aynı zamanda kömür ya da fuel-oil yakıt olarak kullanıldığında sülfür (S) salınımı da söz konusudur.

Bu zararlı gaz salınımlarını minimize etmenin yolu doğru yakıcı ve yakıt seçimidir.

Katı ya da sıvı yakıtlar kullanıldığında, yanma tepkimesinin gerçekleşebilmesi için, yakma havası ile tepkime vermeden önce hidrokarbon dizilerinin kırılması gerekir. Bu nedenle sıvı ve katı yakıtlar önce gazlaştırılır. Ardından gazlaşmış yakıt, hidrokarbon dizilerini kırabilmek için ısıtılır.

Kaynaklar:

1. Alüminyum Üretim Süreçleri, Erman Car, TMMOB Metalurji Mühendisleri Odası Yayımı, 2011

2. Handbook of Aluminium Recycling, Christoph Schmitz, Vulkan Verlag, 2006

3. Malzeme Termodinamiği, Doç. Dr. Kenan Yıldız, Sakarya Üniversitesi, 2012

4. Oxyfuel-Solutions for Energy and Environmental Conservation, Thomas Niehoff, EPD Congress, 2008

5. Current State of Aluminum Melting and Holding Furnaces in Industry, Cynthia Belt, JOM Vol 67 No 11, 2015

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...