Isı İletimi

Yakıt ile çalışan fırınlarda, yanma tepkimesi sonucu kimyasal enerji ısı enerjisine dönüşür, yanma gazları tarafından yüklenir ve doğrudan ya da dolaylı olarak şarj üzerine, kısmen “yararlı ısı” olarak taşınır. Isının bir bölümünden yararlı ısı olarak faydalanılırken, bir bölümü de faydalanılmaksızın baca gazları ile birlikte dışarı gider. Yanma gazlarının sıcaklığı fırın içindeki şarjın sıcaklığından daha yüksektir. Bu yanma gazları baca gazı olarak fırını terkederken önemli miktarda enerjiyi de kayıp olarak beraberinde götürür.

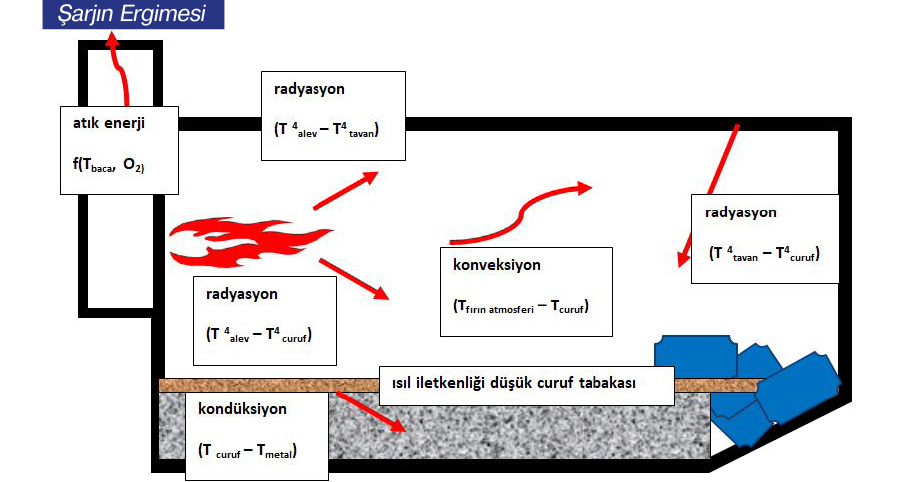

Isı kaynağından şarj üzerine ısı transferi 3 mekanizma ile çalışır:

- Yanma gazlarından şarj üzerine KONVEKSİYON ile,

- Alev, yanma ürünleri ve fırın duvarlarından RADYASYON ile,

- Alüminyum şarjın yüzeyinden iç kısımlarına (ermiş metal yüzeyinden curuf tabakası üzerinden ergiyiğin içine) KONDÜKSİYON ile.

760 °C’nin üzerindeki sıcaklıklarda baskın ısı transfer mekanizması radyasyondur.

Konveksiyon, sıvı ya da gaz moleküllerinin katı bir yüzeye teması ile oluşan ısı alışverişidir. Bir anlamda kondüksiyon ve akışkan hareketinin kombinasyonu olarak düşünülebilir. Moleküler temas esasına göre işler, yani sistemde sürekli yeni moleküller birbiri ile temas edecektir ve bu nedenle sıvı ya da gazların hareketlerinin şiddeti ne kadar yüksek ise, konveksiyon ile ısı transferinin büyüklüğü o kadar artar.

Eğer sıvı ya da gaz akışkan, ısı nedeniyle kendiliğinden hareket ediyorsa bu, “serbest ya da doğal konveksiyon”, fan gibi herhangi bir mekanik etkiyle hareket ediyorsa “güçlendirilmiş konveksiyon” olarak tanımlanır. Yani yanma gazlarının akış şiddeti, konveksiyonla ısı iletimine olumlu katkı yapar.

Soğuk havalı yakıcılar kullanıldığı zaman konvektif ısı iletimi daha fazla iken, oksijence zenginleştirilmiş ya da reküperatif/rejeneratif yakıcılar kullanıldığı durumlarda, yanma gazlarının akış şiddeti azalacağından konvektif ısı iletiminin büyüklüğü azalır.

Konvektif ısı iletimi aşağıdaki bağıntı ile açıklanabilir:

q2 = h*Ae* (Tg-Te)

h: ısı transfer katsayısıdır ve 9,76-24,4 kcal/h/m2/˚C aralığındadır.

Radyasyon, elektromanyetik dalga formundaki enerji geçişi olarak tanımlanabilir. Ancak elektromanyetik dalgaların hepsi ısı yaymazlar. Dalgaboyu 0.3 ile 50 µm olan elektromanyetik dalgalar ısı etkisi yaratabilir.

Radyasyon doğrusal olarak yayınır. Bir cisim üzerine gelen radyasyon enerjisinin bir kısmı bu cisim tarafından emilir, bir kısmı yansır ve bir kısmı da cismin arkasına geçebilir. Hava, vakum, bazı gazlar, bazı sıvılar ve cam ve kuartz gibi bazı katıların içinden geçebilir. Teorik olarak geri yansıtma ya da geçirme yapmadan, gelen tüm radyasyonu alan cisimlere “mutlak siyah cisim” adı verilir.

Radyasyon bir cismin üzerine geldiğinde geldiğinde, bir kısmı bu cisim tarafından emilir ve genellikle ısı enerjisine dönüşerek, cismin sıcaklığını yükseltir.

760°C’nin üzerindeki sıcaklıklarda gaz radyasyonu ile ısı iletimi, konveksiyon ile ısı iletimine göre çok fazladır ve bu nedenle alüminyum fırınlarında çok önemlidir.

Yanma gazlarından ergiyik üzerine radyan ısı iletimi Stefan-Boltzman bağıntısı ile tanımlanır:

Qr = σ*A*F*(Tg4 – Tb4)

Burada

σ : Stefan-Boltzman sabiti (0,173.10-8 Btu/ft2.hr.°F=0,844 kcal/h/m2/˚C)

A : ergiyik yüzey alanı,

Tg : yanma gazlarının sıcaklığı,

Tb : ergiyik sıcaklığı ve

F : yanma gazlarının ısı yayma, ergiyiğin ısı absorblama yeteneklerine bağlı olarak ısı değişim katsayısıdır. F, oldukça karmaşık bir kavramı temsil eder. Yanma gazları siyah cisim özellikleri göstermezler. Yanma gazlarını oluşturan su buharı ve CO2 belirgin bir şekilde radyan ısı yaymaya katkı yaparlar. Bu katkının ölçüsü, su buharı ve CO2’in yanma gazları içindeki konsantrasyonuna, yanma gazı sıcaklığına, fırın boyutlarına ve ergiyik yüzey alanına bağlıdır. Aynı zamanda refrakter tavan ve duvar yüzeylerinden, ergiyik yüzeyine yansıyarak iletilen ısı da, F katsayısının büyük oranda etkiler. Bu refrakter yüzey alanı ve ergiyik yüzey alanı ile doğrudan ilişkilidir. Yani başka bir deyişle ergiyik yüzeyinin ısı absorblayabilme yeteneği önem taşır. Bu değer genellikle 0.9 olarak alınır. Bu durumda Stefan-Boltzman bağıntısı alüminyum için aşağıdaki gibi yeniden düzenlenebilir:

Qer = σ*(α/0.9)*Ae*F*(Tg4 – Tb4)

Burada α, ergimiş alüminyum yüzeyinin ısı absorblama yeteneğine ilişkin bir katsayıdır ve 0.3 ile 0.6 arasındadır.

Kondüksiyon, ısının katı maddenin bir noktasından diğer bir noktasına iletilme şeklidir. İki şekilde gerçekleşebilir:

- Düzenli bir şekilde ısıalan katı cismin sıcaklığı belirli bir zaman sırasında sabitlenir ve rejim haline girer,

- Düzensiz bir şekilde ısıalan katı cismin sıcaklığı zamana bağlı olarak değişir (fırınların ısıtılması ve soğutulmasında olduğu gibi).

Ergitme işlemi sırasındaki enerji verimliliği, iki ısı iletim mekanizmasına bağlıdır: radyasyon ve konveksiyon.

Ergime

Yığın tipi ergitme işlemlerinin temel hedefleri:

- Katı şarjı minimum enerji tüketerek ergitmek,

- Metali döküm sıcaklığına planlanmış zaman aralığında ulaştırmak,

- Aşırı ısıtmayı engelleyerek aşırı curuf oluşumunu engellemek ve metal kalitesini korumak.

Yığın tipi ergitme işlemi tipik olarak 3 aşamadan oluşur:

1. Katı malzeme şarjı,

2. Ergitme,

3. Ergimiş metal transferi ve tutma

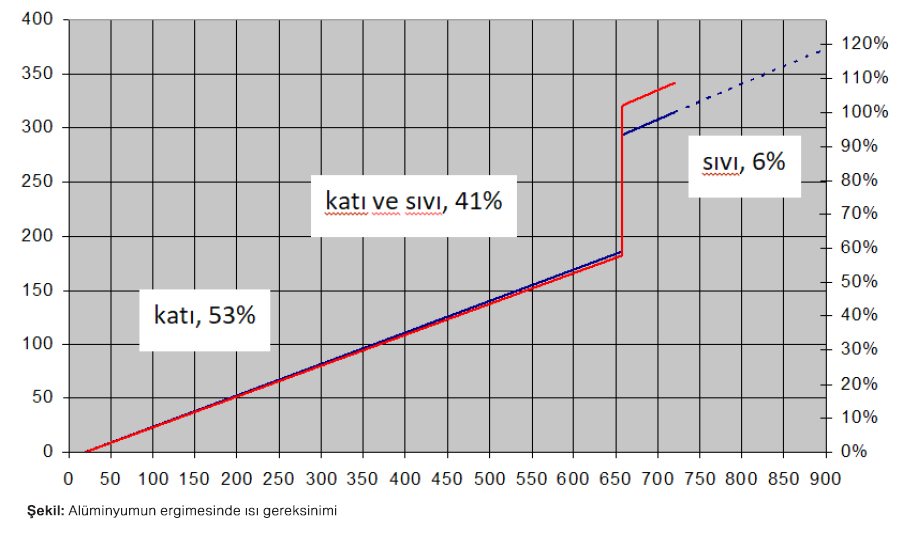

Enerjinin en büyük bölümü ergitme aşamasında kullanılır. Termodinamik olarak 1 kg saf alüminyumu döküm sıcaklığına çıkartmak için gerekli enerji:

a. Saf alüminyumu oda sıcaklığından, ergime sıcaklığı olan 660 ˚C’ye çıkartmak için gereken enerji: 670 kJ/kg Al,

b. Alüminyumun katı fazdan sıvı faza geçmesi için gerekli enerji (ergime için gereken enerji): 397 kJ/kg Al ,

c. Ergimiş sıvı alüminyumu, ergime sıcaklığı olan 660 ˚C’den döküm sıcaklığı olan 730˚C’ye ulaştırmak için gerekli olan enerji: 83 kJ/kg Al.

Böylece teorik olarak 1 kg katı saf alüminyumu oda sıcaklığından döküm sıcaklığına ulaştırmak için gereken enerji miktarı 1151 kJ olarak hesaplanır. Ancak yanma esaslı fırınlarda hiçbir zaman bu rakama, diğer bir deyişle fırına verilen ısının tamamının ergitme işlemi için harcanmasına olanak yoktur. Bunun ana nedeni üretilen ısının tamamının şarja iletilememesi ve yakma havası için kullanılan hava ya da oksijenin ısıtılması için, bu ısının bir bölümünün harcanmasıdır. Bu ısı kayıpları:

- Yakma havası olarak hava kullanıldığında, ısının önemli bir bölümü, havanın içerdiği yanamayan bileşenleri ısıtır (N2),

- Sıcak yanma gazlarının önemli bir bölümü, içerdikleri ısının tamamını şarja iletemeden baca gazları ile beraber taşınarak ya da fırın yalıtımına ve iç basıncına bağlı olarak duvarlardan ve şarj ve curuf alma işlemleri sırasında fırın kapısının açılması nedeni kaybeder.

Enerji kayıplarının azaltmanın ve dolayısı ile enerji verimini arttırmanın en önemli yöntemi ısı iletiminin iyileştirilmesidir.

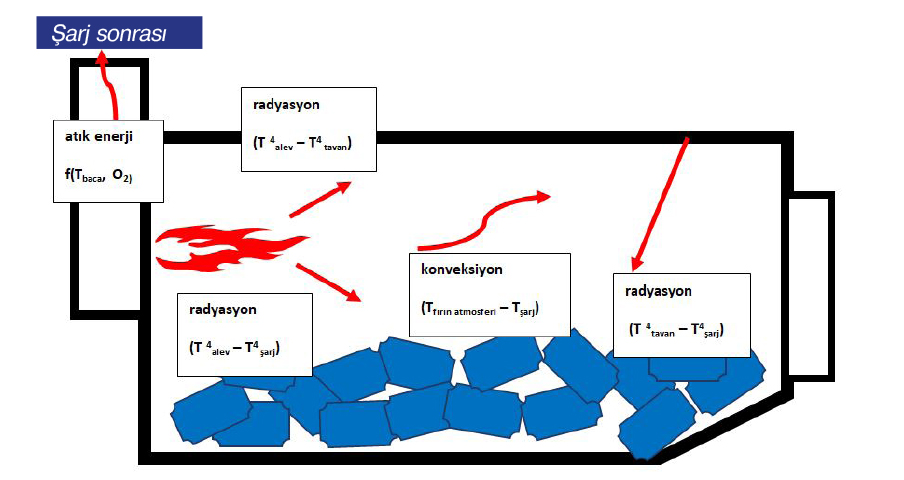

Şarj sonrası:

Fırın soğuk katı şarj ile beslendikten sonra, yakıcılar devreye girer. Bu aşamada asal ısı transferi mekanizması, fırın atmosferine yayılan sıcak yanma gazlarından konveksiyon ile şarja ısı iletimidir. İkincil mekanizma ise fırın duvarları ve tavanından dolaylı olarak ve yakıcı alevinden doğrudan radyasyon mekanizmasıdır.

Konveksiyon ile ısı transferinin ölçüsü de yanma gazları ve katı şarj arasındaki sıcaklık farkı ile ilişkilidir.

Radyasyon ile ısı iletimi yanma gazları ile temas eden katı şarj yüzey alanının büyüklüğüne ve aynı zamanda yüzeyler arasındaki sıcaklık farkına bağlıdır.

Ergitmenin başlangıcında şarj yüzey alanının tüm işlem boyunca en geniş halinde olması ve katı şarjın oda sıcaklığında beslenmesinden dolayı, şarj ve alev sıcaklığı arasındaki farkın büyük olması nedeni ile ısı iletimi en yüksek düzeydedir. Aynı zamanda, katı şarj sonrasında fırın refrakterlerinin soğuması nedeni ile, yakıcı alevi, tavan ve duvarlardan şarj üzerine radyasyon ile ısı iletimi de en yüksek değerine ulaşır.

Katı formdaki alüminyum mükemmel bir ısı iletkenidir. Bu nedenle geleneksel Reverber fırınlarda (direct charged) ilk şarj (şarjın fiziksel olarak temiz ve kalın et kalınlığına sahip olduğu durumlarda ve fırın içinde ergiyik metal yok iken) ile başlayan ergitme sürecinde yüksek ısı verilebilir. Alev ve katı şarj teması sonucu, ısının büyük bölümü katı şarj tarafından absorbe edilir ve böylece düşük atık gaz sıcaklığı ve dolayısı ile yüksek ısıl verimlilik gözlenebilir.

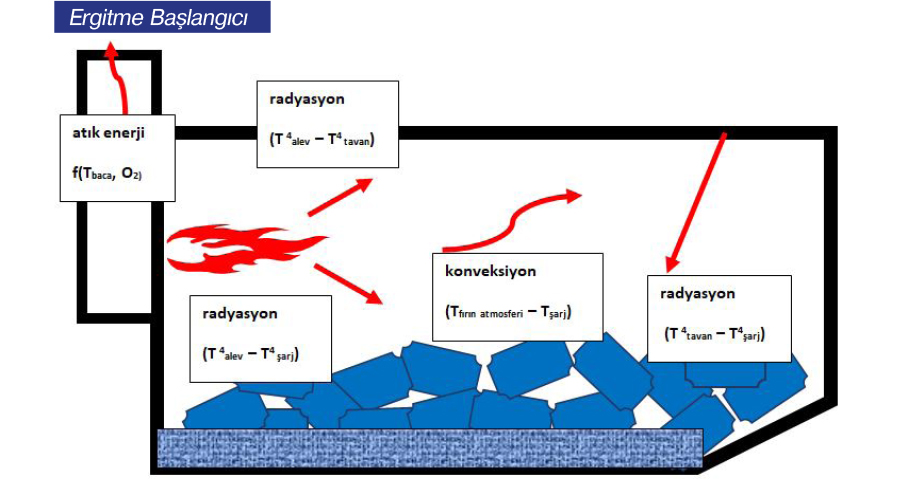

Ergitme başlangıcı

Ergitme işleminin devamında katı şarj, solidüs sıcaklığına ulaşarak ergimeye başlar. Fırın içinde ergiyik oluştuktan sonra katı şarj ergiyik içine eninde sonunda batar. Bu durumda ısı iletimi ergiyiğin düşük iletim yeteneğinden ötürü sınırlı oranda gerçekleşir. Çünkü hem ergiyik ile katı şarjın temas yüzeyi azalmıştır, hem de ısı kaynağı ile şarj arasındaki sıcaklık farkı düşüktür. Normal koşullarda yakıcı alevi ya da refrakter arasındaki sıcaklık farkı yaklaşık 550-600 °C iken, katı şarj ile ergiyik arasındaki sıcaklık farkı 90-100 °C’ye düşmüştür.

Ergimiş alüminyumun iletkenliği ise katı alüminyumun iletkenliğinin yarısı kadardır. Bunun anlamı aynı sıcaklıkta, ergimiş alüminyuma transfer edilecek olan ısının, katı alüminyuma göre çok büyük ölçüde azaldığıdır.

Bu aşamada baca gazları ile taşınan ve kaybolan ısının miktarı da artmıştır.

Şarjın ergimesi

Ergiyik oluştuktan sonra, katı şarjın bir bölümü ergimiştir, bir bölümü ise ergiyik içinde kalmıştır. Aynı zamanda ergiyik yüzeyinde bir curuf tabakası oluşmuştur. Bu durumda fırın tavanı ve duvarlarından ve yakıcı alevinden ergiyik üzerine radyasyon ile ısı iletimi cüruf yüzeyinin sıcaklığına bağlıdır. Konveksiyon ise cüruf tabakasının kalınlığına ve ısıl iletkenliğine bağlıdır. Cürufun ısıl iletkenliği metalik alüminyumdan çok daha düşüktür (kAl = 28xkAl2O3). Bu nedenle curuf yüzeyinin sıcaklığı fırın tavan ve duvarlarının sıcaklığına yaklaşırken, metal soğumaya başlar.

Yakıcılar çalışmaya devam ettiği sürece curuf oluşumu artar ve curuf tabakası daha da kalınlaşır, ergiyiğe ısı iletimi azalır. Bu sorunun çözümü, ergiyik banyosu oluştuktan sonra, yalıtkan bir tabaka olarak davranan yüzey curufu temizlenmesidir. Böylece ergiyik yüzeyine radyasyon ile ısı iletimi ve ergiyik içinde katı olarak kalan şarja kondüksiyon ile ısı iletimi mekanizmaları çalışmaya başlar.

Isı iletimini iyileştirilmesi ile ergitme süresi % 5-25’e kadar kısaltılabilir ve böylece fırın verimliliği arttırılabilir. Fırın içinde ve şarj boyunca uniform ısı dağılımı, ısı transferinin iyi olduğuna işarettir.

Bütün ergitme süreçlerinde temel amaç, istenilen birim zamandaki eritme miktarına, yüksek enerji verimliliği ile ulaşmaktır. Fırına giren enerji aşağıdaki bağıntı ile hesaplanabilir:

Fırına giren enerji oranı = yakıcının ürettiği enerji / ergiyik yüzey alanı (kW/m2)

Yakıcıdan metal üzerine transfer edilebilecek ısının miktarı:

- ergiyik yüzey alanı,

- ısı kaynağı ile katı şarj arasındaki sıcaklık farkı ve

- ergiyik üzerimdeki curuf tabakasının kalınlığına bağlıdır.

Katı şarj tamamen ergiyerek, sıvı hale dönüştükten sonra, yakıcı otomatik olarak gücünü düşürür ve bu aşamada ısı iletimi zorlaşır. Bunun sonucunda yanma gazlarının miktarı ve fırın atmosferi içindeki hareketleri de yavaşlar. Tersi durumda, daha önce de belirtildiği gibi, sıcak yanma gazları ve alev ile ergimiş metalin doğrudan teması metal oksidasyonunu arttıracaktır. Bu aşamadan sonra baskın ısı iletim mekanizması radyasyon olacaktır.

Kaynaklar:

1. Erman Car, Alüminyum Üretim Süreçleri, TMMOB Metalurji Mühendisleri Odası, 2011

2. Ayoola T. Brimmo, Mohammad I. Hasan, Furnace Modelling for Efficient Gas Circulation, TMS Light Metals 2016,

3. Jorgen Furu, Ansdreas Bucholz, Numerical Modeling of Heat Transfer in a Full Scale Industry Furnace, TMS Light Metals 2016

4. Edward M. Williams, Donals L. Stewart, Ken Overfield, Evaluating Aluminium Melting Furnace Transient Energy Efficiency,TMS Energy Technology Perspectives 2009

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...