Ergitme Fırınlarında Enerji Verimliliği

Giriş

Ergitme fırınları, ikincil endüstrinin bütün yükünü çeken ve proses maliyetini, ürün kalitesini ve karbon ve diğer salınımları doğrudan etkileyen aygıtlardır. Bir anlamda ikincil tesislerde, dökümhanelerde ya da ergitme ünitelerinde «patron» fırındır.

- Ergitme prosesinin bilmek ve fırınları tanımak bu nedenle çok önemlidir,

- Ergitme proseslerini etkileyen çok sayıda parametre olduğundan, her bir işletme için farklı ve sınırsız iyileştirme potansiyeli vardır.

Isı Kayıpları

Fırının enerji verimliliğinin ölçümünde temel parametre baca gazlarının sıcaklığıdır. Yüksek baca gazı sıcaklıkları, düşük enerji verimliliği anlamına gelir.

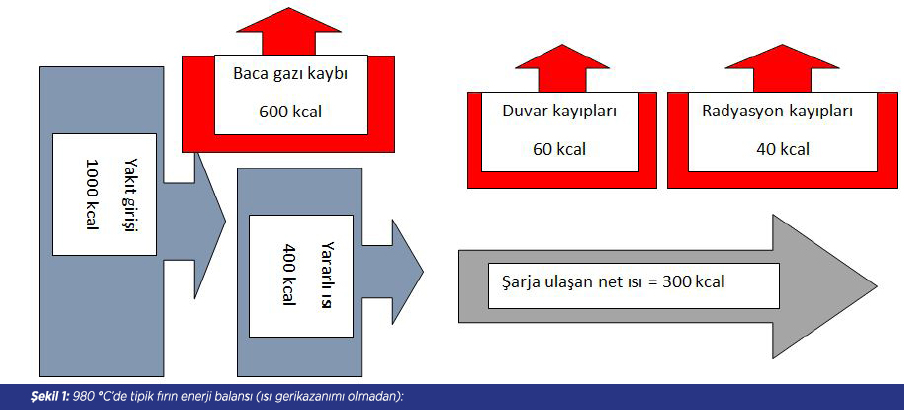

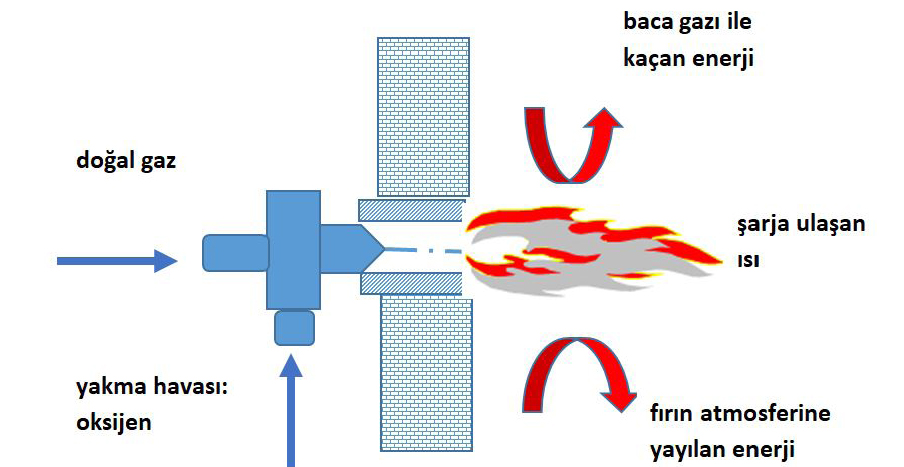

Faydalı ısı fırına giren net ısıdan baca gazı kayıplarının düşümü ile hesaplanır. Şarja ulaşan net ısı miktarı ise faydalı ısı ile diğer kayıpların (duvar ve radyasyon kayıpları) arasındaki farktır.

Yüksek baca gazı sıcaklığı, verimsiz ısı transferinin göstergesidir. Eğer yanma gazları taşıdıkları enerjiyi şarj üzerine iletemezler ise, yüksek sıcaklıkta fırını terk ederler ve beraberinde ısı enerjisini de taşırlar.

Baca kayıpları aşağıdaki bağıntı ile hesaplanabilir:

Baca gazı kayıpları = W*Cp*(Tbaca gazı – Tçevre)

W: baca gazlarının kütlesi,

Cp: baca gazlarının özgül ısısı (0.25 btu/lb=0.14 cal/gr),

Tbaca gazı: atık gazların bacaya giriş sıcaklığı,

Tçevre: ortam sıcaklığı (genellikle 15°C).

Baca gazı hacmini azaltmak için fırını aşırı yüklemeden kaçınmak ve ısı transferinin iyileştirilmesi ile birlikte aşağıda sıralanmış noktalara da dikkat etmek gerekir:

Baca gazı hacmini azaltmak için fırını aşırı yüklemeden kaçınmak ve ısı transferinin iyileştirilmesi ile birlikte aşağıda sıralanmış noktalara da dikkat etmek gerekir:

• Hava-yakıt oranının optimizasyonu, aynı zamanda yakıt tüketiminin kontrolü anlamına gelir.

• Operasyonel kayıpların (kapı kayıpları, duvar kayıpları vs) diğer önemli parametrelerdir.

• Mínimum miktarda hava ile gerçekleşen tamamlanmış yanma, en verimli ısı üretim şeklidir. Verimli bir yanma ile optimum yakıt tüketimi ve kirli gaz salınımı anlamına gelir.

• Fırınlar için hem refrakter seçimi, uygulanması hem de refrakter bakımı fırın tasarımını olduğu kadar, ısıl ve enerji verimliliği içinde önem taşır. Dışarıdan soğuk hava girişine izin veren refrakter uygulaması sonucu hem yakıt tüketimi artar, hem de fırın içindeki sıcaklık dağılımı uniformluğunu kaybeder.

• Fırın tasarımı ve ergitilecek şarja uygun yakıcı sistemi seçimi de oldukça önem taşır. Isıtma ya da ergitme işlemlerinin farklı aşamalarında gerekli olan farklı miktarlardaki enerji ihtiyacını karşılayabilmek için esnek üretkenliğe sahip (yüksek turn-down oranı) ve uygun alev boyu ve şekline sahip yakıcı sistemi seçilmelidir.

• Reverber tipli fırınlarda kesintili çalışma, her bir devreye alma sürecinde öncelikle refrakter yüzeylerin ısıtılması ihtiyacı nedeni ile tavsiye edilmez.

Fırın İç Basıncının Kontrolü

Fırın içine dışarıdan soğuk hava sızması ya da hava kaçağı diğer bir kayıp nedenidir. Soğuk hava fırın içine sadece yakıcıdan fazla hava olarak girmez, eğer fırın içinde negatif basınç var ise, fırın çevresinden de fırın içine girebilir. Çünkü fırın içindeki negatif basınç kapı ve ve diğer açıklıklardan fırın içine soğuk havayı çeker (draft etkisi). Bu soğuk hava yanma gazlarının taşıdığı enerjinin bir bölümünün kaybolmasına neden olarak, fırının enerji verimliliğini düşürür. Bu nedenle fırınlar çok düşük pozitif basınç ile çalıştırılır.

Fırın Operasyonlarının Mekanizayonu

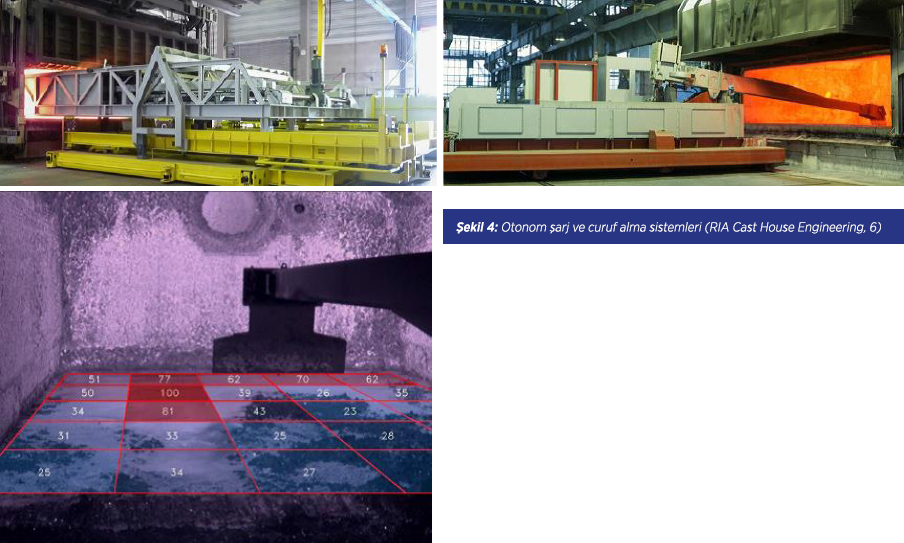

530 °C’nin üzerinde çalışan bütün fırınlarda radyasyon kayıpları büyük oranda ısı kaybına neden olur. Hasar görmüş refrakter, zayıf izolasyon ve kapı açma-kapanma frekansının büyük olması radyasyon kayıplarının temel nedenidir. Şarj, numune alma ve curuf alma sırasındaki kapak açma-kapama işlemleri de önemli bir miktarda ısı kaybına neden olmaktadır. Bu işlemlerin insan gücü yerine mekanik aletlerle yapılması, işlem süresini kısaltarak aşırı ısı kaybını önler ve özellikle şarj sırasında fırın içinde dengeli bir yüklemeye yardımcı olarak ısı transferini de iyileştirir. Aynı zamanda refrakter astarın mekanik darbeler ile hasar görme riskini minimize eder.

Isı Üretimi

Yakıcı Seçimi ve Konumlandırılması

Alüminyum fırınlarında enerji verimliliği, teknik olarak, büyük ölçüde yanma verimi ile doğrudan ilgilidir. Yanma verimi etkileyen ana parametrelerin başında yakıcı seçimi ve konumlandırması gelir.

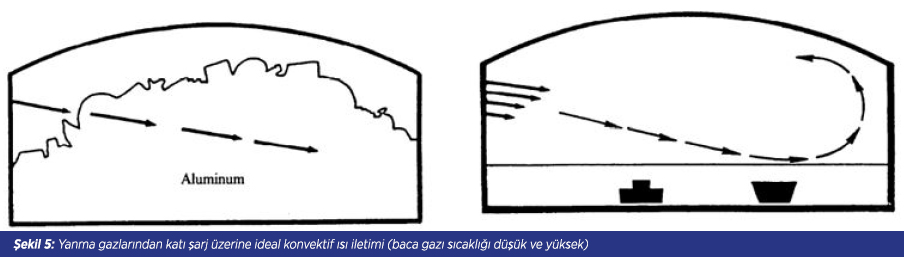

Katı alüminyumun ısı iletkenliğinin sıvı durumdan daha yüksek olduğu bulgusundan yola çıkarak, ergitmenin ilk aşamasında yakıcıların ürettiği ısının yanma gazlarından katı şarja konveksiyon ile iletimi diğer iletim mekanizmalarından daha baskındır. Bu nedenle yakıcı tipi ve alev sıcaklığı ve hızı önem taşır.

Katı alüminyum şarjı, yanma gazlarının doğrudan teması ile, yanma gazlarının taşıdığı ısıyı absorbe eder. Özellikle yüksek hızlı yakıcıları ürettiği şiddetli alev yanma gazları şarj üzerinde hem ısıl olarak hem de-eğer hurda ergitiliyorsa- mekanik olarak dağıtıcı bir etki yapar. Sonuç olarak bu aşamada baca gazı sıcaklığı nisbeten daha düşüktür. Yanma gazlarının ve alevin şiddetinden dolayı konvektif ısı iletimi sayesinde katı şarj tamamen ısı etkisine maruz kalırken, radyasyon yalnızca ulaşabildiği yüzeyleri etkiler.

Genellikle işletmelerde, ergitme süresini kısaltmak amacı ile, yakıcılar tam güç çalıştırılır. Ancak hızlı ergitmeye ulaşabilmek için aynı zamanda yanma sonucu oluşan ısının yanma havasından katı şarj üzerine iletilmesi gerekmektedir. Yani ısı iletim oranı, yakıcının çalışmasıyla doğru orantılı olarak artmaz. Yakıcının fazla çalışması aynı zamanda, baca gazı sıcaklığının yükselmesi, daha fazla metalin okside olarak yanması, daha fazla metal parçacıklarının baca gazı tarafından taşınması ve daha fazla toz oluşumu anlamına gelir. Bu nedenle maksimum ısı iletimine olanak veren tasarım ve yakıcı konumlandırılması, ergitme fırınları için yaşamsal önem taşır. Yakıcıların optimum koşullarda çalıştırılması, yeterli operasyon bilgisi ve uygun şarj karışımı hazırlanması ile ısı kayıpları azaltılarak, fırının ısıl verimliliği arttırılabilir ve dolayısıyla gaz ve oksijen tüketimi azaltılabilir.

Ancak katı şarj ergimeye başlayıp, metal banyosuna karıştıktan sonra konvektif ısı iletiminin oranı da azalır. Bununla birlikte ergiyik yüzeyinin üzerindeki sıcak yanma gazları ergiyiğin yüzey gerilimini düşürerek, radyasyona göre daha iyi sıcaklık dağılımı sağlar.

Bu nedenle;

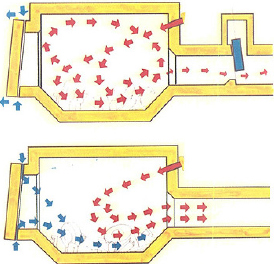

1. Yüksek hız yakıcıları ve/ve ya resirkülasyon fanı kullanımı ile fırın içinde sıcak yanma gazlarının uniform olarak dağılımı ve dolayısıyla konveksiyon ile ısı transferi iyileştirilebilir. İyileştirilmiş konveksiyon mekanizması ile ısı transfer oranı artarken, buna bağlı olarak ergitme süresi kısalır, verimlilik artar, ürün kalitesi artar ve birim enerji tüketimi azalır.

2. Değişken kapasiteli (yüksek turn-down oranına sahip) ve değişken alev boylu yakıcı kullanımı ile ısı transferi yükseltilebilir. Böylece ilk ergitme, katı-sıvı faz dönüşümü ve tutma aşamalarındaki değişik miktarlardaki ısı gereksinimi ekonomik olarak karşılanabilir.

Ancak, konvektif yakıcıların verimli çalışabilmesi için daha küçük fırın duvar tavan alanına gereksinim vardır. Bu radyasyon ile ısı iletiminin azalması anlamına gelir. Bununla birlikte, doğrudan alev teması özellikle ince kesitli hurda ergitmede önemli oranlarda metal kaybına neden olmaktadır.

Bütün bu bilgilerin ışığında gelinen optimum nokta katı şarjı doğrudan alev temasından korumak için “girdap yaratıcı” şarj odaları, yüksek yanma gazı sıcaklıklarının neden olduğu düşük ısıl verimliliği karşılamak için ise “rejeneratif yakıcı sistemler” ve ergiyik sıcaklığının uniformluğunu sağlayarak, ısı iletimini arttırmak için ise “sirkülasyon pompaları” kullanımı olmuştur.

Hava/Yakıt Oranının Kontrolü

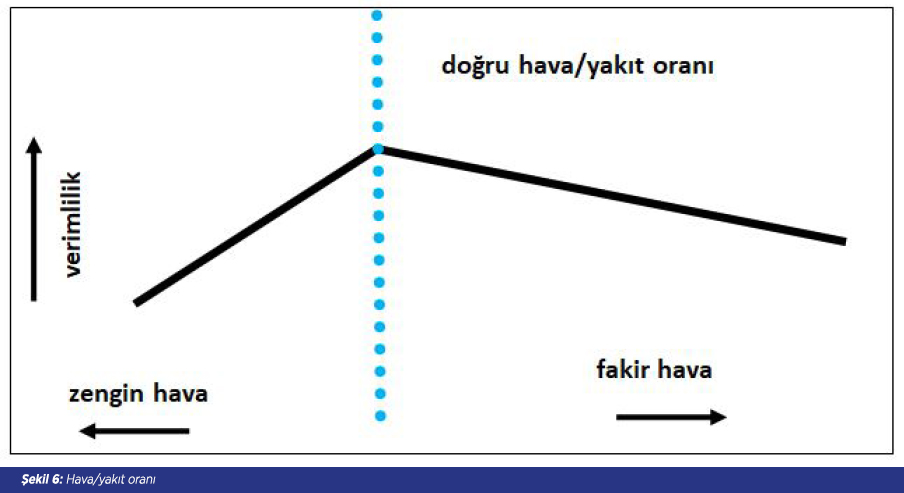

Her bir yakıt türü için, yanma tepkimesinin tamamlanması kimyasal ya da stokiometrik olarak ideal bir yakıt-hava oranına bağlıdır (tam yanma). Örneğin 1 m3 doğal gazın yanması için 10 m3 yanma havası gerekir. Tam yanma ile yüksek alev sıcaklığı ve ısıl verimlilik elde edilir.

İdeal orandan her sapma enerji veriminin düşmesine neden olur. Eğer gerekenden daha az hava ile çalışılır ise, yanma tamamlanamaz ve yakıtın bir bölümü içerdiği enerjiden yararlanılmadan atık olarak sistemi terk eder.

Düşük hava ile çalışmak yanma reaksiyonunun tamamlanamamasına ve bu nedenle aşırı yakıt tüketimi ve aşırı CO ve yanmamış hidrokarbon salınımına neden olur. Fazla hava kullanımı ise baca gazları ile atık ısı kaybının çok büyük oranda artmasına yol açar ve her iki durumda fırının ısıl verimliliğini ve buna bağlı olarak üretkenliğini azaltır.

Fazla hava, baca gazlarında serbest oksijen bulunmasına neden olur. Bu nedenle fazla hava miktarı, baca gazlarında bulunan oksijen miktarı ile hesaplanabilir.

Eşdeğer oran = Φ =(A/F)stokiometrik/(A/F)pratik

(A/F) : hava yakıt oranı (kg/kg)

Φ>1 ise yakıtça zengin karışım,

Φ<1 ise yakıtça fakir karışım.

Yakma Havası Olarak Oksijen Kullanımı

Yanma , yakıt ile oksidan arasında ısı oluşturan bir kimyasal reaksiyondur. Oksidan olarak genellikle hava kullaniılır (havanın % 21’i oksijendir). Yanma havası içindeki oksijen konsantrasyonun % 21’i geçtiği zaman “oksijence zenginleştirilmiş hava” tanımı kullanılır. Yanma havası içinde oksijen konsantrasyonun artması, yanma ürünü gazlarda azotlu bileşiklerin azalması ve aynı zamanda azotlu bileşiklerle kaçan ısının azalması, yani sistemin ısıl veriminin artması anlamına gelir.

Yakma havası olarak standart havanın kullanıldığı fırınlarda 1100 °C’de baca gazlarının O2 içeriği %2 ve faydalı ısı oranı %46 oranındadır. Yanı fırına giren 100 birim brüt ısının sadece 46 birimi ergitme işlemi için kullanılabilmektedir. Ancak standart hava yerine O2 kullanıldığında faydalı ısı oranı %75’e kadar çıkabilir.

Yakma havası olarak standart hava kullanıldığında ortaya çıkan azot , sadece çevresel sorun yaratmakta kalmaz, aynı zamanda üretilen ısının bir bölümünü taşıyarak, kaybolmasına da neden olur. 1100 °C’de çalışan bir ergitme fırınında yanma havası olarak oksijen kullanıldığında yakıt tüketimi yaklaşık olarak % 38 düşer. Düşük yakıt tüketimi aynı zamanda düşük gaz salınımı anlamına da gelir.

Yakma havası olarak oksijen kullanıldığında;

CH4 + 2O2 = CO2 + 2H2O + ısı

Stokiyometrik olarak yani yanma tepkimesinin tam-oranlı olarak gerçekleşmesi için, 1 birim doğal gaz a karşılık 2 birim oksijene gereksinim duyulur.

Oksijen ile zenginleştirilmiş yanma havası kullanıldığında, alev sıcaklığı yükselecek, bu da ısı iletimini arttıracaktır. Doğal gaz ile çalışan sistemlerde, geleneksel yakıcılarda maksimum alev sıcaklığı 1850°C iken, yanma havası olarak oksijen kullanım ile alev sıcaklığı 2700°C’ye kadar yükseltilebilir. Bu radyasyon ile ısı iletiminin artması anlamına gelir. Yakıcı alevinden şarj üzerine radyasyon ile ısı iletimi, oksijen kullanılan yakıcılarda, hava kullanılan geleneksel yakıcılara göre 4 kez daha yüksektir. Artan ısı iletimi hem fırının ergitme hızını arttıracak hem de enerji tüketimini azaltacaktır.

Atık Isının Değerlendirilemesi:

Yanma bazlı, fosil yakıt ile çalışan alüminyum fırınlarında, enerji kayıplarının azaltılması ve kaybolan enerjinin gerikazanımı, fırının enerji verimliliği için önem taşımaktadır. Reverber tipli fırınlarda ergitme sırasında baca gazları önemli miktarda enerjiyi kaçak olarak taşımaktadır. Buna ilaveten daha küçük kayıplar fırın duvarları ve kapı kayıpları ile de gerçekleşmektedir. Verimli bir ısı gerikazanımında ilk öncelik, baca gazı kayıplarının azaltılmasına dayanır. Baca gazı sıcaklığı arttıkça, gerikazanılabilir enerji miktarı da artar. Bununla birlikte yüksek baca gazı sıcaklıklarına, ergitme işleminin belirli aşamalarında ulaşılır. İlk şarj zamanı, baca gazı sıcaklığı düşüktür ve ergiyik ile şarj arasındaki sıcaklık farkı nispeten yüksektir. Bu aşamada enerji, yanma gazlarından şarj üzerine transfer edilir ve sonuç olarak baca gazı sıcaklığı düşüktür. Şarj ergimeye başladıkça, şarj ile fırın atmosferi arasındaki sıcaklık farkı düşmeye başlar, enerji transferi azalır ve baca gazlarının sıcaklığı yükselmeye başlar. Şarj tamamen ergidiğinde, ısı transferi minimuma ulaşır ve bu arada baca gazı sıcaklığı maksimum olur. Prosesin bu aşamasında, ergimiş metalin döküm sıcaklığına ulaşması için fırın ısıtılır ve bu aşamada baca gazları maksimum sıcaklığa ulaştığı için, maksimum enerjinin geri kazanımı mümkün olacaktır.

Herhangi bir fırında ısı gerikazanımı teknik olarak tasarlanırken, ısı üretimi ve gerikazanımı dengesinin kurulabilmesi için aşağıdaki kriterler dikkate alınmalıdır:

Herhangi bir fırında ısı gerikazanımı teknik olarak tasarlanırken, ısı üretimi ve gerikazanımı dengesinin kurulabilmesi için aşağıdaki kriterler dikkate alınmalıdır:

- Üretimin devamı ve teknik emniyet açısından gerikazanım sisteminin otomatik ya da manuel olarak kumanda edilebilmesi (ana sistemden izole olarak ya da by-pass ile),

- Ölçüm ve teknik emniyet açısından basınç ve sıcaklığın sürekli kontrol edilmesi,

- Gerikazanım sistemi kontrol araçlarınını, fırın kontrol araçları ile uyumlu ya da birlikte çalışabilmesi gerekmektedir.

a. Kazanılan Isının Şarjın Ön-ısıtılmasında Kullanılması

Şarj üzerine uygulanacak ikincil ön-yakma havasının sıcaklığı, hem metal verimi, hem olası kondendasyon reaksiyonları hem de ön-yakma odası refrakterlerin zarar görmemesi açısından önemlidir.

Özellikle hurda ergiten tesislerde ön-ısıtma yağ,nem,boya ve lak gibi fiziksel kirliliklerin uzaklaştırılması için de önemli bir işlemdir. Ergitme öncesi bu kirliliklerin uzaklaştırılması ile oksidasyon sonucu oluşan curuf miktarı azaltılarak, daha yüksek metal verimlerine ulaşılabilir.

Ön-ısıtma uygulanmış şarjın ergime sırasında getirdiği diğer önemli bir avantaj da daha düşük alev sıcaklığı ve fırın sıcaklığının yeterli olması ve böylece daha az NOx salınımıdır.

Bununla beraber ön-ısıtma odasında uniform sıcaklık dağılımı hem ısının efektif kullanımı hem de istenmeyen oksidasyon yoluyla metal kaybının önlenmesi açısından önemlidir.

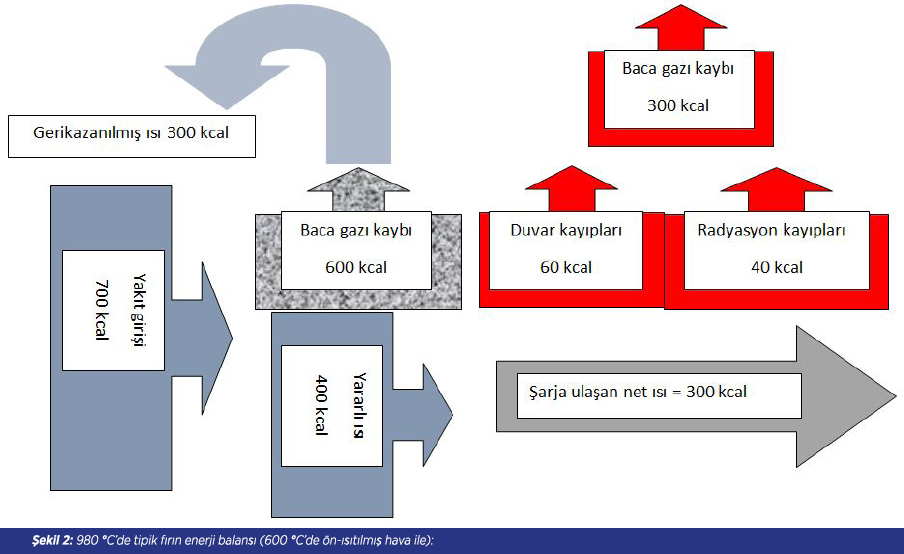

b. Kazanılan Isının Yanma Havasının Ön-ısıtılmasında Kullanılması

Alüminyum ergitme ya da tutma fırınlarında en yaygın kullanıma sahip enerji tasarrufu yöntemlerinin başında, yanma havasının gerikazanılmıs ikincil enerji ile ısıtılması gelir. Çünkü bu tip fırınlarda ana enerji kaybı, yanma gazlarının taşıdığı ısının bacadan kaçmasıyla gerçekleşir. Bu ısının ikinci bir kaynak olarak, yanma havasının ısıtılmasında kullanılması ile sağlanabilecek enerji tasarrufu doğrudan yanma gazlarının sıcaklığına ve yakıcılarda kullanılan hava-yakıt oranına bağlı olarak, baca gazının O2 içeriğine bağlıdır.

Yanma havasının ikincil enerji ile ısıtılmasının getireceği ana faydalar aşağıda sıralanmıştır:

- Ön-ısıtılmış hava kullanımı ile daha yüksek alev sıcaklıklarına ve dolayısıyla daha yüksek radyasyon ile ısıtransferi oranlarına ulaşılabilir. Örneğin 15°C’den 540 °C’ye ısıtılmış yanma havası kullanıldığında, doğal gaz için teorik alev sıcaklığı yaklaşık olarak 1950 °C – 2715 °C aralığında olacaktır. Böylece alev radysayonu ile ısı iletimi artacaktır.

- Fırına giren faydalı ısının miktarı artacak ve baca kayıpları azalmış olacaktır. Fırın içindeki alüminyum şarj ister sıvı, ister katı halde olsun, ihtiyacı olan ısının büyük bölümümünü doğrudan alevden güçlü radyasyon ile alacaktır. Alev radyasyonu oranının arttırılması ile fırın duvar ve tavanının aşırı ısıtılması ve buna bağlı oluşabilecek hasarlar minimize olacaktır.

- Yüksek alev sıcaklığı ve buna bağlı olarak yüksek alev radyasyonu, fırının birim zamanda ergiteceği alüminyum miktarının artmasına neden olacaktır, yani fıfırnın üretim verimliliği artacaktır. Ancak burada önemli olan nokta “aşırı ısınma” nın engellenmesidir. Çünkü aşırı ısınma ile hem yakıt tüketimi artar, hem oksidasyon nedeni ile metal kaybı artar, hem de sıvı metali hidrojen gazı kapma riski nedeni ile metal kalitesi düşer.

- Diğer bir önemli noktada, yanma havasının ısıtılması sonucunda yakıcılarda oluşan yüksek sıcaklık nedeniyle “gaz kusma” probleminin oluşması ve böylece hava-yakıt oranının bozulmasıdır. Bu nedenle hava-yakıt oranı periyodik olarak ya da otomatik olarak kontrol edilmelidir.

Ön-ısıtılmış hava kullanımının yol açabileceği en önemli sorun ise, yanma reaksiyonunun çok hızlı ve yüksek sıcaklıklar doğurması nedeni ile NOx salınımındaki artıştır.

Yanma havasının gerçek sıcaklığı ile ikincil enerji ile ısıtma sonucundaki sıcaklığının oranı ile işlem verimi hesaplanabilir. Ancak termodinamik yasaları uyarınca hiçbir zaman %100 yanma verimine ulaşılamaz.

Reküperatörler

Sistemin esası sıcak yanma gazlarının taşıdıkları ısıyı bir temas yüzeyi aracılığı ile yanma havasına transfer etmeleridir. Yanma havası ısınırken doğal olarak yanma gazlarının sıcaklığı düşer ve sonuç olarak baca gazları daha düşük sıcaklıkta fırını terk ederler. Farklı tasarımlarda reküperatörler vardır. En basit olanı tüp ya da radyan tipli olanlarıdır.

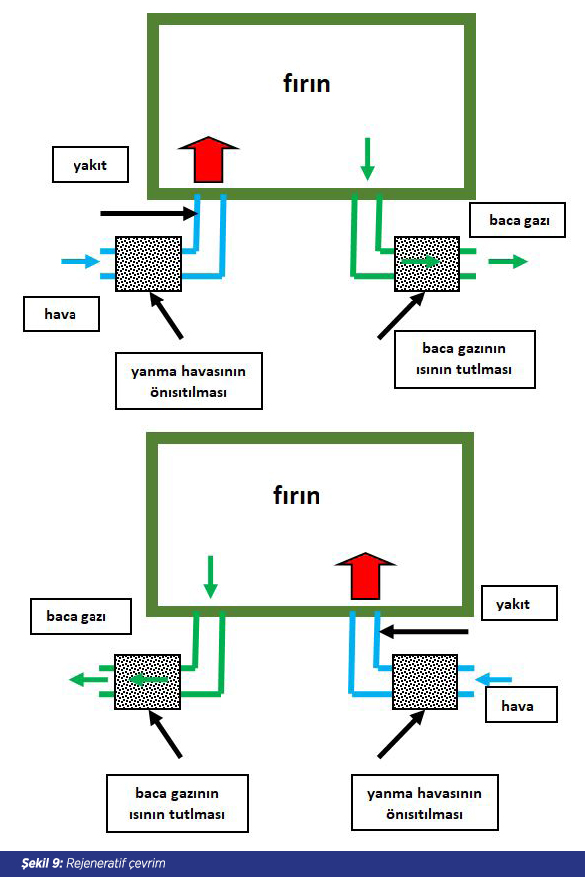

Rejeneratif Sistemler

Yüksek yakıt verimliliği ve üretim yeteneği sağlaması nedeni ile birçok işletme ergitme ve tutma fırınlarını rejeneratif yakma sistemleri ile donatmıştır. %50-60’a kadar yakıt tasarrufuna olanak vermesine karşın, geleneksel yakıcılara göre yüksek yatırım ve bakım maliyeti ve NOx salınımı dezavantajlarıdır.

Özellikle büyük kapasiteli Reverber fırınlarda kullanılan rejeneratif sistemlerde, baca gazları ile taşınan ısının bir bölümü depolanarak, yanma havasının ısıtılmasında kullanılır. Sistem de genellikle iki yakıcı vardır ve bunlar nöbetleşe çalışırlar. Rejeneratif sistemlerin kullanımı ile hem alev sıcaklığı yükseltilebilir hem de fırına giren faydalı ısı miktarı artar. Böylece yakıt tüketimi düşerken, kirli gaz salınımı da azaltılmış olur.

Yakıcının bir tanesi normal olarak çalışırken, diğer yakıcı yanma havasının yaklaşık %80-90’nunu çekerek, seramik toplardan oluşan yatakta toplar ve ikinci yakıcı devreye girdiğinde yanma havası olarak, toplandığı sıcak gazları verir.

Isı İletimi

Sıvı Metalin Sirkülasyonu

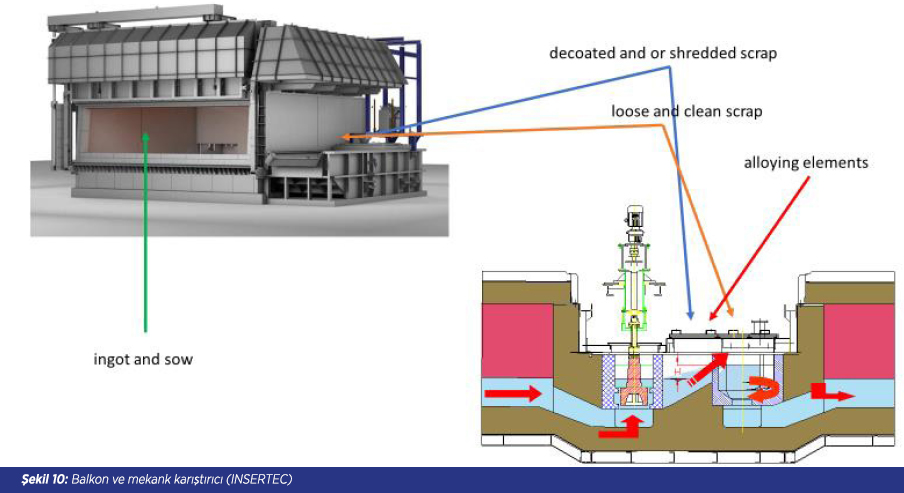

Ergimiş metal banyosunun karıştırılması –metal sirkülasyonunun yaratılması- uygulaması reverber fırınlarda uzun zamandır kullanılan ve neredeyse fırının vazgeçilmez bir parçası haline gelmiş uygulamalardır.

Bir reverber fırına, ergimiş alüminyum içine katı şarj yapıldığında, katı alüminyumun yoğunluğu, sıvı alüminyumdan daha yüksek olduğu için fırın tabanına iner. Yakıcılardan iletilen ısı, öncelikle katı metalin sıcaklığını ergime sıcaklığına yükseltmek için harcanır.

Bu süreçte iki zorluk yaşanır:

- Yakıcıların ürettiği ısı, katı şarjı ergitmek yerine, katı şarjın sıcaklığının yükseltilmesine harcanır,

- Ergimiş alüminyumun sıcaklığı arttıkça, oksidasyon nedeni ile curuf oluşumu başlar. Yüzeyde yığılan curuf tabakası, çok yüksek yalıtkanlık özellikleri gösterir ve ısı iletimini yavaşlatır.

Bu iki sorunu aşmanın yolu, ergimiş metalin karıştırılması ile, ergiyik yüzeyindeki sıcak alüminyumun, ergiyik tabanındaki soğuk şarja ulaştırılmasını sağlamak, başka bir deyişle ergiyik sıcaklığını uniform hale getirmektir. Bu noktada karıştırma hareketi, teorik olarak, banyo uniform sıcaklığa gelene kadar sıcak alanların bir anlamda soğutulması ve soğuk alanların ısıtılması işine yarar (güçlendirilmiş konveksiyon).

Sakin banyolu fırınlarda ergiyik yüzey sıcaklığı ile fırın tabanındaki metal arasındaki sıcaklık farkı 50-85°C aralığında iken, metal sirkülasyonu sonucunda bu fark 3-7°C aralığına düşer.

Yüksek kapasiteli birçok alüminyum tesisi, geniş yüzeyli ve derin metal banyolu fırınları tercih ederler. Özellikle alaşımlı alüminyum üretiminde kullanılan alaşım elementleri (Si, Cu, Fe, Mn, Mg) ergiyik içinde geç çözünen, Si ve Mg hariç ağır metal olmaları nedeni ile segrege olma eğiliminde olan malzemelerdir. Bu eğilim nedeni ile durgun ergiyik içinde çabuk ergimeleri/çözünmeleri ve homojen dağılmaları zordur.

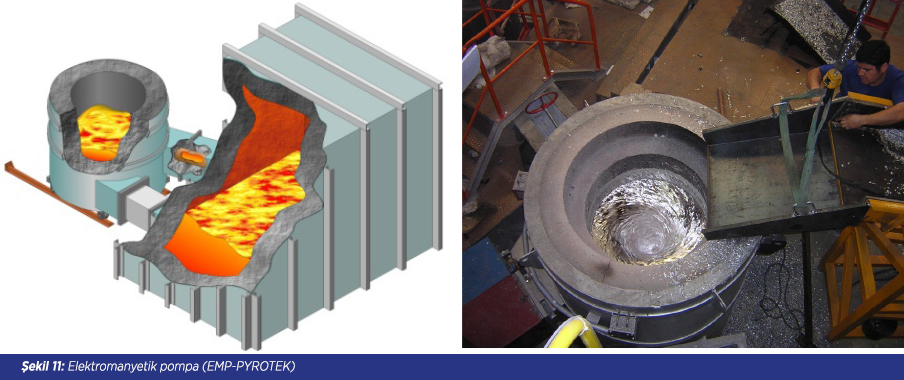

Pompa teknolojisinin en yaygın kullanıldığı alan, ince kesitli hurdaların ergitilmesidir. Bu tip hurdalar daha ucuz hurdalardır, ancak geleneksel fırınlarda ergitildiğinde yüksek metal kaybına neden olurlar.

Yüksek et kalınlığına sahip hurdalarda, ergitme sırasında, sıcak gaz ya da alev teması ile hurda yüzeyinde oluşan oksit tabakasının yarattığı gerilim, kırılarak düşük metal kaybı ile ergitme olanaklı iken, ince kesitli hurdalarda bu gerçekleşemez. Özellikle yüksek magnezyum ve boya, yağ, lak gibi kirlilik içeren hurdalarda, bu oksit tabakasının kalınlığı artarak, bariyer oluşturur. Böylece metalik alüminyum oksit kafesi içinde hapsolarak, kaybolur. Ancak pompa teknolojisi ve sirkülasyonun yardımıyla fırına entegre edilebilen girdap yaratıcı şarj alanı sayesinde ince kesitli hurdalar düşük metal kaybı ile eritilebilir. Elektromanyetik pompa kullanıldığında, pompanın kendisi aynı zamanda şarj alanı işlevi de görür.

Sirkülasyon pompalarını iki grupta incelemek mümkündür:

- Mekanik sirkülasyon pompaları,

- Elektromanyetik sirkülasyon pompaları ve karıştırıcılar

Ergiyik banyo sirkülasyonunun getireceği yararlar aşağıda sıralanmıştır:

- Isı iletiminin artışı ile ergitme hızının artması,

- enerji tüketiminin düşmesi,

- daha az curuf oluşumu ve dolayısyla metal kaybı,

- daha iyi alaşımlandırma ve homojen alaşım eldesi,

- ergiyik içindeki sıcaklık farklarının minimizasyonu,

- refrakter ömrünü azaltan lokal sıcaklık dalgalanmalarının engellenmesi.

Kaynaklar

1. Erman Car, Alüminyum Üretim Yöntemleri, TMMOB Metalurji Mühendisleri Odası, 2011

2. Ezgi Demiralp, Erman Car, Energy Savings and Environmental Effects of OXy-Fuel Combustion Technology, 18th International Metallurgy and Material Congress, İstanbul, 2018

3. Akın Obalı, Erman Car, İkincil Alüminyum Üretim Sürecinde Tesis Tasarımı ve Teknoloji Seçimi, Alus05 5.Alüminyum Sempozyumu, İstanbul, 2011

4. Erman Car, Alüminyum Ergitme ve Tutma Süreçlerinde Enerji Verimliliği, 3. Endüstriyel Fırınlar ve Refrakter Sempozyumu, Sakarya, 2010

5. Tomorrow Technology, Improving Productivity, Efficiency and Safety in Aluminium Cast House Operation through T.T. Multifunctional Furnace Tending Machine

6. Michael Rockstroh, David Roth, Fully Automated Furnace Skimming and In-Furnace Dross Processing Increasing Production and Saving Cost, ICSOBA Virtual Confeence November 2020

7. Alan M. Peel, Pierre Yves Menet, The Application of MHC Side Stirrer Technology to Aluminium Melting Furnaces for Operational Efficiency Improvement – A Case Study (Constellium), TMS Light Metals 2015

8. Prof.Dr.Onuralp Yücel, Doç.Dr. Ahmet Turan, Erman Car, Alüminyum Geridönüşüm, TALSAD Alüminyum ve Çevre Webinarları, Kasım 2020

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...