Alaşımlama

Bilindiği üzere, diğer metalik malzemelerde de olduğu gibi, özellikle mekanik özellikleri iyileştirmek amacı ile alüminyum, farklı diğer malzemelerle alaşımlandırılarak kullanılır.

Metallerde katkı elemanları ergimiş halde katılmaktadır. Değişik tür atomlar sıvı halde kolayca karışarak homojen sıvı eriyik oluştururlar. Katılaşma esnasında yabancı elemanlar kafes yapıda varlığını korursa katı eriyik elde edilmektedir.

Bu işleme alaşımlandırma, elde edilen metale alaşım ve katkı elemanına alaşım elemanı denilmektedir.

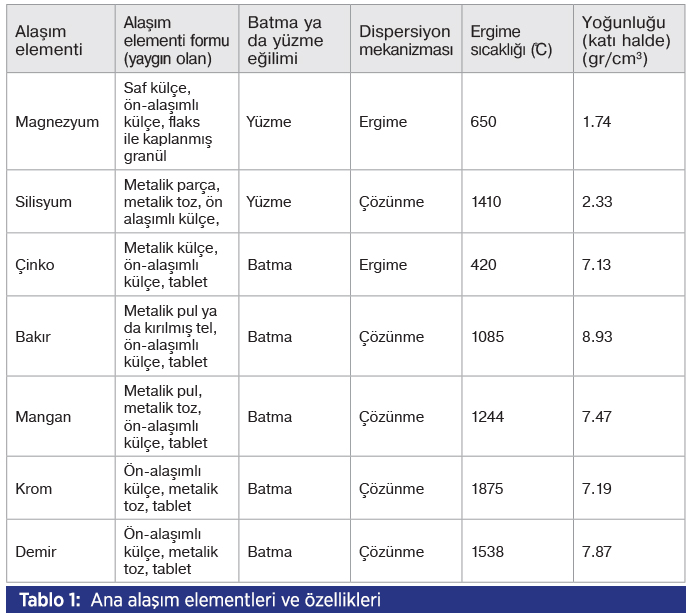

Alüminyum alaşımlandırılmada kullanılan başlıca alaşım elementleri: Mg, Si, Cu, Mn, Fe, Zr, Cr ve Ti’dur. Ek olarak, özellikle döküm alaşımlarında Sr ve P kullanımı da vardır. Hatta bazı alaşımlarda impürite olarak görülen elementler, başka bir alaşım grubu için alaşım elementi olabilir. Bununla birlikte uzun zamandır kullanılan Be, Li, B, Sr ve Ag’e ek olarak, yeni dizayn edilen alüminyum alaşımlarında nadir toprak elementleri de kullanılmaya başlanmıştır.

Alaşımlandırma işleminde temel amaç, hedef kimyasal bileşime hızlı ve ekonomik bir şekilde ulaşmaktır. Bu amaçla alaşım elementleri metalik olarak, ön-alaşım şeklinde ya da flaks tuzları ile birlikte tabletler şeklinde ergimiş alüminyuma verilir.

Genellikle döküm proseslerinde alaşımlama aşaması çok üzerine düşülmeyen ya da yeterince üzerinde hassas olarak kafa yorulmayan bir konudur. Alaşım elementinin formunu seçimi ve alaşımlama işlemi yönteminin seçimi doğrudan son ürün performansını, proses ekonomisini, çalışma ortamında işçi sağlığı ve güvenliğini ve çevre güvenliğini etkiler.

Alaşım elementlerinin bazıları sıvı alüminyum içinde ergirken, bazıları da çözünür. Eğer alaşım elementinin ergime sıcaklığı, alüminyumun ergime sıcaklığından daha düşük ise ergime, daha yüksek ise çözünme mekanizmaları işler.

Alaşım Elementlerini Alüminyum Oksidasyonuna Etkisi

Bilindiği üzere gerek dökümhanelerde gerekse ikincil alüminyum tesislerinde metal maliyetini ve kalitesini belirleyen en önemli faktör alüminyumun oksidayonudur.

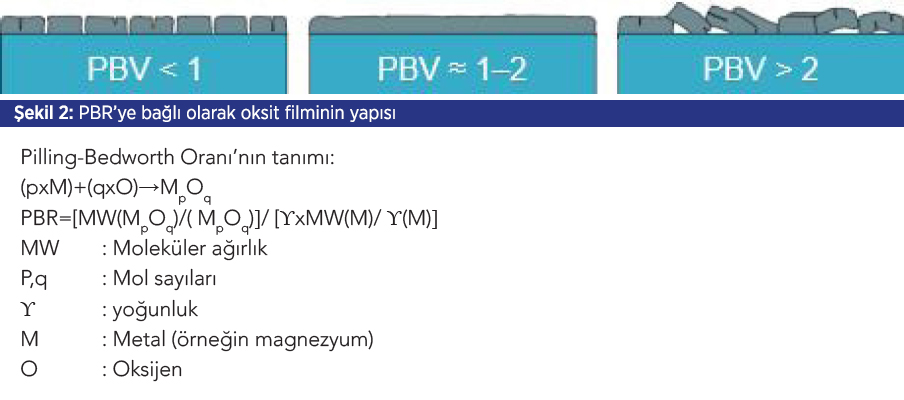

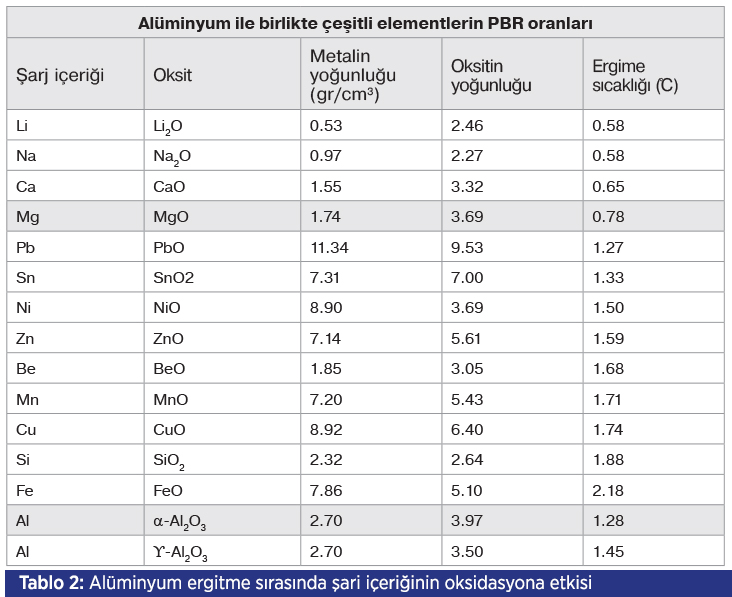

Genel anlamda şarjın ve alaşım amaçlı katkıların kimyasal kompozisyonu –her bir bileşenini farklı oksidasyon davranışından ötürü- oksidasyon oranını etkiler. Bu her bir bileşenin oksidasyona katkısı Pilling-Bedworth Oranı (PBR) ile hesaplanabilir.

PBR ˃1 olduğunda, oksit yapısı kırılgan ve koruyucudur. Oksit filmi oluştuktan sonra oksidasyon oranı hızla düşer.

PBR ˃1 olduğunda, oksit yapısı gözenekli (porous) ve hapsettiği metali minimum hacim ile örtebilir şekildedir. Yani, koruyucu oksit filmi oluşmaz ve ergitme sonrası oksidasyon oranı hızla artar.

Tablodan görüldüğü gibi, PBR ˂1 koşulunu sağlayan Mg, Ca, Na ve Li gibi elementler oksit-yapıcı olarak bilinir.

Şarj malzemesinin kimyasal kompozisyonu ya da alaşım elementleri; yapılan testler göstermiştir ki, aşağıda sıralanmış ilaveler oksidasyon hızını arttırmaktadır:

- 700 °C ‘de Se, Ca, Na, Mg,

- 800 °C’de Cu, Fe, Si, Mn, Zn, Ca, Na, Se, Mg.

Burada özellikle Mg en kritik olanıdır. Çünkü oksijene olan ilgisi alüminyumdan daha yüksektir ve selektif oksidasyon ile curufa çok daha kolay geçer.

Alaşımlama Yönteminin Seçimi

Alaşım elementlerinin formunu ve alaşımlandırma yöntemini, sıvı alüminyum içinde ergiyen alaşım elementlerinden çok, “çözünen” alaşım elementleri üzerinden tartışmak daha yararlı olacaktır:

- Öncelikle alaşım elementi üzerinde oluşmuş oksit filminin kırılması ve katı eriyik oluşumu için bir kuluçka süresine ihtiyaç vardır. Özellikle flaks tabletleri oksidasyonu engellediği için süreci hızlandırır,

- Ergimiş alüminyum ile katı alaşım elementi arasında oluşan ve genişleyen metallerarası (intermetalik) tabaka, difüzyonun artmasına ve çözünmenin yavaşlamasına neden olur. Ergimiş metalin karıştırılması hem alaşımlama süresinin kısalmasına, hem de alaşım elementi ergime veriminin artmasına yardımcı olur,

- Tablet ile yapılan alaşımlandırma işlemlerinde alüminyumun alaşım elementleri ile ikili bileşikleri oluşur (MnAl4, TiAl3, CrAl7, FeAl3 gibi). Bu nedenle tabletlerin hangi oranlarda metalik malzeme içerdiği çok önemlidir.

Alaşım elementlerinin alüminyum ergiyik içindeki çözünme davranışları ile birlikte aşağıdaki faktörler, başarılı bir alaşımlama işlemi için belirleyici olacaktır:

- Genellikle ergimiş alüminyum sıcaklığının 750 ˚C üzerinde olması istenir. Ancak bir çok döküm prosesinde, daha düşük sıcaklıklar tercih edildiğinden, her zaman bu sıcaklık koşullarında çalışmak mümkün olmaz,

- Özellikle hurda ergiten tesislerde hurdadan gelen alaşım elementi miktarının öngörülmesi her zaman olanaklı değildir. Bu nedenle alaşımlama öncesi ergimiş metain kimyasal bileşiminin öğrenilmesi ve fırın içindeki sıvı metal miktarının ölçülmesi doğru bir alaşımlama işlemi için önemlidir,

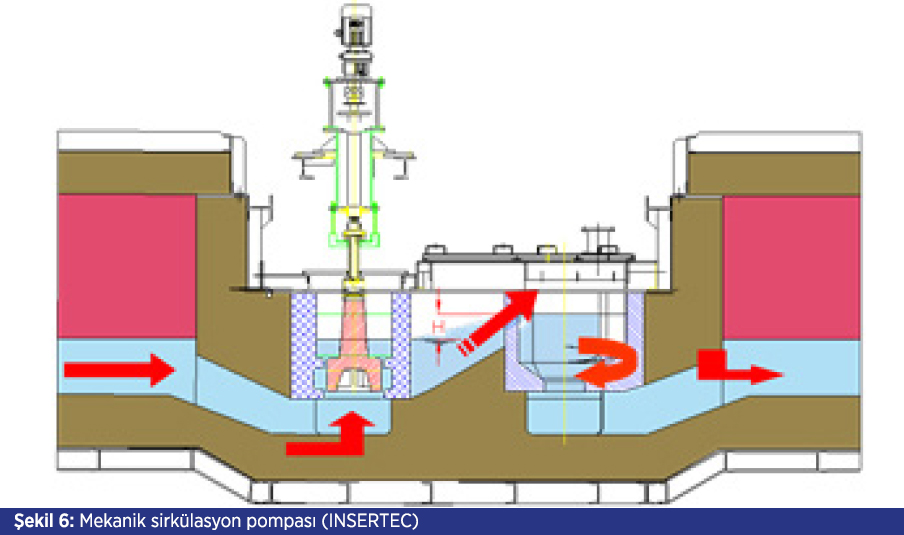

- Fırın tipi de alaşımlama verimini doğrudan etkiler. Çekirdeksiz indüksiyon fırınları, indüktif ergitme prosesinin gereği, fırın frekansına bağlı doğal bir karıştırma yeteneğine sahiptir. Bu nedenle en iyi alaşımlama işlemi bu fırınlarda yapılır. Reverber fırınlarda forklift ile yapılan karıştırma işlemi büyük oranda operatörün yeteneklerine bağlıdır. Yetersiz karıştırma alaşım homojenliğini sağlayamaz iken, aşırı karıştırma oksidasyon nedeni ile curuf oluşumuna ve fırın refrakterinde hasara neden olabilir. Ayrıca karıştırma sırasında fırın kapağı açık kalacağı için enerji kaybı da söz konusudur. Bunun yerine mekanik ve elektromanyetik karıştırıcılar tecih edilmelidir. Böylece alaşımlandırma verimini artarken alaşım homojenliğini de sağlanır,

- Alaşım değiştirme sıklığı da diğer önemli bir faktördür. Eğer birbirinden farklı alaşımlara yani aynı alaşım grubunda olmayan alaşımlara sık dönmek gerekiyorsa, fırın içinde kalan taban metalinin ve duvarlara yapışan metalin daha saf bir şarj ile yıkanması gerekir. Bu işlem zaman ve hammadde kaybına yol açar. Bu nedenle üretim planlaması yapılırken, alaşım değiştirme periyotlarına dikkat edilmelidir,

- Son ürün kalitesi de diğer önemli bir faktördür. Son ürün kalitesine uygun alaşım elementi seçimi zorunludur. Aksi durumda, alaşım elementleri de ergimiş alüminyum için kirlilik kaynağı olabilir.

Sonuç

Sonuç olarak başarılı bir alaşımlandırma işlemi için aşağıdaki parametrelerin kontrolü çok kritiktir:

- Sıcaklık,

- Karıştırıcı şekli,

- Karıştırma zamanı,

- Hedef alaşımını kimyasal bileşimi

- Ergimiş alüminyum yüzeyinin temizliği.

- alaşım elementinin formu ve kalitesi

Kaynaklar:

1. John F. Grandfield, Dmitry G. Eskin, Ian Bainbridge, Direct-Chill Casting of Light Alloys, TMS-Wiley 2013

2. Clark Weaver, The Evaluation of Furnace Operations in Aluminium Smelter Cast Shops, 7th Australian Asian Pacific Conference, Aluminium Cast House Technology, Edited by P.R. Whiteley, TMS 2001

3. Tuğçe Ergül, Ahmet Turan, Erman Car, Onuralp Yücel, Alüminyum Alaşımlarında Alaşım Elementi Olarak Magnesyum Kullanımı, Alus 09 Uluslararası Aluminyum Sempozyumu, İstanbul, 2019

4. Ahmet Turan, Erman Car, Alüminyum Ergitme ve Sıvı Metal Rafinasyonu Eğitim Notları, METEM TMMOB Metalurj ve Malzeme Mühendisleri Odası Eğitim Merkezi, 2019

Giriş Alüminyuma olan talebin giderek artacağına şüphe yok. Özellikle sürdürülebilir bir gelecek inşa etmek için daha çok ama daha yeşil ya da düşü DEVAMI...

Uluslararası Alüminyumcular Birliği (International Alumininum Association, IAI) küresel alüminyum sektörüne hedef olarak koyduğu 2050 yılında sıfır karbon salınımı bağlamınd DEVAMI...

Giriş Niyetine – Fabrika Ayalarına Dönmek Bilimsel çalışma salt “insan odaklı” değildir. Yani içinde insan olsun ya da olmasın, doğada ve evrende olan biten DEVAMI...

Giriş Charles Dickens, 1859 yılında yazdığı “İki Şehrin Hikayesi” adlı romanında, Sanayi Devrimi’ni ve bu süreçte yaşadıklarını şu çarpıcı cümlelerle betimler DEVAMI...

Mühendislik: Bilinenden Daha Fazlası Üniversite giriş sınavı sonrası -biz her ne kadar mesleğimizin itibar kaybettiğini gözlemlesek de- meslek seçimi arefesindeki gen& DEVAMI...

Giriş Bütün alüminyum işleyen işletmelerde, son yılların eğilimi olabildiğince fazla hurda ya da daha genel bir deyişle ikincil malzeme kullanmak ve böylece karbon ayak izini d&uum DEVAMI...

Temelde cevherden ya da hurdadan metal kazanımı (ekstraksiyonu) aynı rotayı izleyen prosesler. Birincil üretimde madencilik proseslerine, ikincil üretimde hurda toplama, cevher zenginleşti DEVAMI...

Halimiz Hükümetlerarası İklim Değişikliği Paneli’nin (IPCC) hazırladığı “1,5°C Küresel Isınma Özel Raporu’na” göre; - İnsanlar, dünya DEVAMI...

Magnezyum Üretim Yöntemleri Dünyanın en büyük magnezyum üreticisi ve ihracatçısı Çin’dir. Çin, 800 000 ton’dan fazla yıllık birincil magn DEVAMI...

Giriş Geçtiğimiz aylarda Magnezyum ve Silisyum fiyatlarındaki öngörülemez artış, alüminyum sektörünün önemli gündemlerinden birisini oluşturdu. Ar DEVAMI...

Giriş Skandiyum, nadir toprak elementleri içerisinde yer alan ilginç bir element. Nadir toprak elementlerini oluşturan ana element grubu Lantanitler (atom numaraları 57’den 71&rsqu DEVAMI...

Sektörel Yayıncılar Derneği (SEYAD), 10 Ocak 2026 tarihinde gerçekleştirilen Olağan Genel Kurul’un ardından yeni dönemine resmen başladı. Genel kurulda Yönetim Kurulu Başkanı seçilen Kemalettin Aksöz&rs DEVAMI...

Dark web siber suçlular için bir cazibe merkezi. Siber suçlular, izlenip kimliklerinin ortaya çıkarılmasından korkmadan forumları, pazar yerlerini ve diğer siteleri ziyaret edebilirler. Bunların çoğu, &ccedi DEVAMI...

Tosyalı Holding, sanatı, toplumsal hafızayı ve kurumsal değerlerini aynı zeminde buluşturan “Tanıklığın İzleri” sergisiyle İskenderun’da yeni bir kültür ve sanat alanı açtı. Mimar Nevzat Sayın imzasını taşıy DEVAMI...

Koç Topluluğu bünyesindeki bir üretim tesisi daha Sanayi 4.0. uygulamalarındaki başarılarıyla Dünya Ekonomik Forumu (WEF) tarafından küresel ölçekte örnek gösterildi. Dijital iki DEVAMI...

PLASFED, Ankara’da gerçekleştirdiği iki günlük program kapsamında savunma sanayinin üç dev kuruluşu TUSAŞ, HAVELSAN ve ASELSAN ile TOBB, ASO ve ATO’yu ziyaret etti. Program boyunca sanayi, teknoloji ve DEVAMI...

Binalarda enerji verimliliğini doğrudan etkileyen önemli mevzuat değişiklikleriyle 2025 yılını tamamlamaya hazırlanan yalıtım sektörü, 2026 yılını pozitif bir tablo ile karşılıyor. TS 825 Binalarda Isı Yalıtım Kuralları Standar DEVAMI...

Dijital dünya, kendini ifade etme, öğrenme ve kişisel gelişim için sayısız fırsat sunarken anlaşmazlıkların sıklıkla kontrolden çıkabildiği, sindirme, taciz ve intikamın da her an yaşanabileceği bir yer. Gen&cced DEVAMI...

Panda Alüminyum Yönetim Kurulu Başkan Vekili Hüseyin Seherli, Çin menşeli fotovoltaik panellerde kullanılan alüminyum çerçevelere yönelik geçici antidamping kararına ilişkin açıklamala DEVAMI...

Sanayi sektöründe 2024 ve 2025 boyunca ertelenen yatırımların, 2026 itibarıyla yeniden devreye alınması bekleniyor. Finansman koşullarının kademeli olarak normalleşmesi, verimlilik odaklı üretim anlayışının güçlenme DEVAMI...

Siber güvenlik şirketi ESET, Çin bağlantılı yeni bir Gelişmiş Kalıcı Tehdit (APT) Grubu keşfetti. LongNosedGoblin adı verilen grubun Güneydoğu Asya ve Japonya’da siber casusluk araçları kullandığı ve devlet DEVAMI...