TekIn Oy

info@tekin.fi, www.tekin.fi

Günümüzde ürün kimliklendirme ve veri giriş kabiliyeti ile, makine, ürün ve sistemlerin tedarik zinciri boyunca birbirine bağlandığı bir sistem Akıllı Dökümhane (Smart Foundry) için ön koşuldur. Her bir bileşene benzersiz bir kimlik ataması, ayrıca tüm tedarik zinciri üzerinde ürün bazlı gerçek zamanlı bir kontrol mekanizması kurulması Endüstri 4.0’da “üretim esnekliği” nin olmazsa olmazıdır.

Ancak, Endüstri 4.0’ın dökümhanelere uyarlanmasında dünya genelinde bir takım zorluklar baş göstermektedir. Bu zorluklar, yatırım maliyeti yüksek IoT elementleri, yazılım ve robotik uygulamaların yanı sıra bu elementlerin dökümhanelerin tatlı/sert çalışma şartlarına uyarlanmasındaki bir hayli zahmet ve teknik uzmanlık gerektiren çalışmalardır.

Türk bir akademisyenin kurduğu Finlandiya merkezli TekIn Oy, Üniversite destekli araştırmalarıyla Türk dökümhanelerine özgün, bilimsel ve yenilikçi çözümler getirmeyi hedefliyor.

Hangi problemlerin çözülmesi amaçlandı?

Componenta gibi dünyanın önde gelen akıllı ve dijital dökümhanelerin bulunduğu Finlandiya’da döküm mühendisleriyle yürütülen çalışmalarla belirlenen, dökümhanelerin endustri 4.0’a geçişinde zorlandıkları 3 temel sorun ülkemiz dökümhanelerini de yakından ilgilendirmektedir:

1. Dijital markalama, izlenebilirlik ve ürün takibi.

1. Dijital markalama, izlenebilirlik ve ürün takibi.

Metal döküm endüstrisinde, her bir dökümün ayrı bir şekilde tanımlanması sürecine büyük miktarda zaman, enerji ve para harcanmaktadır. Genellikle, her bir döküm; şarj numarası ile tarih ve logoya sahiptir. Markalama prosedürünü her döküme özel şarj numarasıyla gerçekleştirmek için, modellerde veya kalıplarda markalama harf ve rakamlarının değiştirilerek yeniden ayarlanması işlemi, mazi yüzyılı aşkın geleneksel bir yöntemdir. Bununla birlikte, ürüne özgü kimlik numaralarıyla markalama işlemi, özellikle seri üretim yapan dökümhanelerde şarj hatası ve zaman kaybına sebebiyet verdiği için toplu şarj numarası uygulamasına mecbur kalınmaktadır. Bu tip yöntemler de parçaya özgü izlenebilirliği ve veri toplanabilme imkanını çok güç kılmaktadır. Bunların yanı sıra, döküm parçasının taşıdığı şarj numarası birçok dökümhanede dijital okunabilir halde değildir, operatörler ve mühendisler parçanın şarj numarasının yerini aramakla ve anlamakta bazen çok zorlanmasından kaynaklanan karışıklıklar birçok dökümhanenin Pazartesi toplantılarına hala konu olmaktadır. Örneğin, döküm sonrası parçanın üzerinde bir adet numaranın eksik veya yanlış çıkması dökümhaneden müşteriye kadar zincirleme aksaklıklara sebebiyet vermektedir. Bu ve benzeri zorlukları nispeten kolaylaştırmak için metalin üzerine QR kod çıkaran lazer yazıcılar kullanılmaktadır. Ancak bu tekniğin maliyetinin yani sıra, her parçanın dökümden sonra lazer cihazına götürülmesi veya cihazın tesis içinde ordan oraya gezdirilmesi gerekmektedir, bu durum lazer cihazının dökümhane şartlarında kullanımını iş güvenliği açısından riskli kılmaktadır. Lazer markalamada, döküm parçası ancak temizlendikten sonra etiketlenebildiği için, bu süreçte kalıplama, kapatma, iş bozma ve taşlama gibi üretimin ilk süreçlerinde parça numarasıyla dijital olarak takip edilebilirliği zora sokmaktadır. Buna ek olarak, ürün üzerindeki QR kodların okunması için özel resim işleme tekniğiyle dizayn edilmiş barkod okuyucular oldukça pahalı olup, ayrıca genelde bir operatöre ihtiyaç gerektirdiğinden ürünün her istasyonda okunabilirliğini kısıtladığı için pek esnek bir çözüm olamamaktadır.

Bu nedenle, bu markalama prosesi hızlı, dijital ve üretimin en başında olması ve ürünün mobil bir şekilde her an her yerde okunabilmesi; dökümhane departmanları arasında parçaların izlenmesinde sayısız kolaylık sağlamasının yani sıra dökümhane müşterileri için birçok zorluğu ortadan kaldıracaktır.

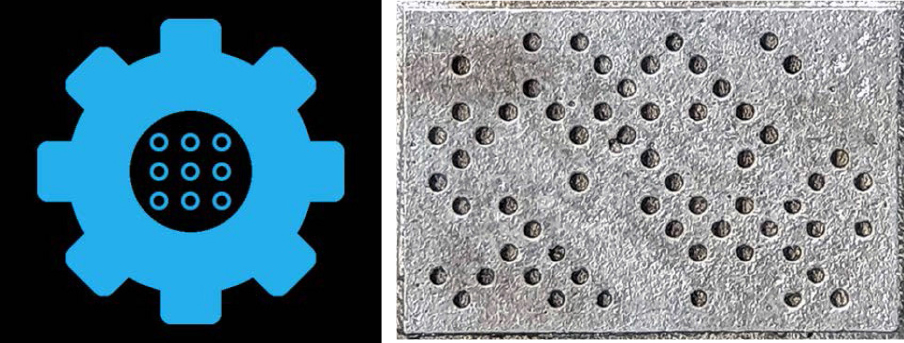

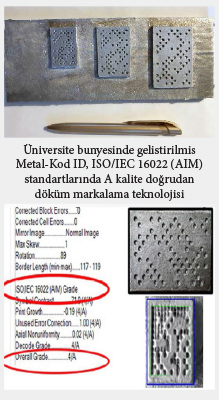

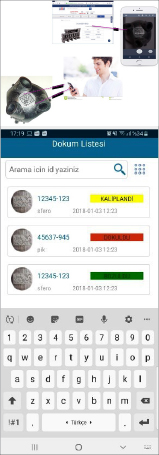

Tekin Oy’nın sunduğu Finlandiya’nın ve Avrupa’nın en gelişmiş teknik üniversitelerinden Aalto Üniversitesi Döküm teknolojileri araştırma gurubuyla birlikte geliştirilen kalıp içi markalama tekniği ile döküm parçası üzerinde dijital okunabilen “Metal Kod ID” oluşturmaktadır. Bu dijital ID’ler dökümhane üretimine özel geliştirilen mobil uygulama sayesinde her an her yerde telefon veya tabletlerden hızlı bir şekilde okunabilmektedir. Ek olarak bu ID’ler zorlu dökümhane şartlarında zarar görme riski olası olduğundan %25 e kadar hasar toleransı ile okunabilirliğini koruyarak dayanıklı dijital döküm şarj numarası oluşturmaktadır.

Üniversite bünyesinde geliştirilmiş Metal-Kod ID, ISO/IEC 16022 (AIM) standartlarında A kalite doğrudan döküm markalama teknolojisi

2. Üretim verilerinin sistematik olarak toplanması

2. Üretim verilerinin sistematik olarak toplanması

Bir dökümhanenin nihai ürününü gerçekleştirmek için atılması gereken birçok adım vardır. Bu adımlar sırasında toplanan kritik veriler çoğunlukla, sürdürülebilirliği azaltan, hata ve karışıklığa yol açan takip kağıtlarıyla toplanarak sonrasında dökümhane ERP sistemine veya bir excel dosyasına manuel olarak kaydedilir. Ayni şekilde bu verilerin üretim esnasında geri çağrılması manuel olarak aratılarak veya hafızada tutularak üretime aktarılmaya çalışılır. Buna göre, dökümhane ekosistemini iyileştirmek için akıllı nesnelerle üretim verilerinin sistematik olarak toplanması ve bu verilerin dijital ortamda hızlı ve kolay bir şekilde görüntülenebilmesi özellikle üretim personeli ve mühendisler için önemli bir ihtiyaçtır. Bunun dışında, çok sayıda dökümhane müşterisi sipariş verdikleri döküm parçalarına ait bilgileri transparan ve dijital olarak alabilecekleri dökümhanelere yönelmektedir.

Tekin Oy, sağladığı servislerde, üretim elemanları üzerinde kurulan dayanıklı barkod sistemi tekniği ile Dökümhaneye özgü dizayn edilen mobil uygulama üzerinden gerçek zamanlı veri girişi ve geçmiş verileri ekrana alma imkanı sunmaktadır. Buna ek olarak Dökümhane için tasarlanılan Web API üzerinden veri akışı, haftalık üretim raporları, ürünlerin proses takip sistemi vb. özellikler ile Dökümhanenin ERP yazılımlarına kolayca entegre edilebilmektedir. Tüm bunların yanında Dökümhane müşterilerine özel hazırlanan mobil uygulama, satın alınan döküm ürünü hakkında bilgilere hızlı ve kolay ulaşım sağlamaktadır.

3. İstatistiksel analiz yöntemleri ile kalite ve güvence

Döküm parça imalatında, gerekli bir unsur, parça imalatında toplanan girdilerin kalite ve güvence amacıyla izlerini sürebilmektir. Geleneksel olarak bu işlem, döküm parçasının kalite sonuçlarına bakıp bir takım üretim verileriyle kıyaslayarak varsayımlar türetip bir sonraki dökümde benzer hataların olmaması için tedbir almaktır. Ancak, bilinen değişkenlerin bir kalite hatasına etkisini doğru ve tam olarak kestirmek için hatanın diğer değişkenlerle ilişkisini de bilinmesi gerekliliği şarttır. Bu da istatistik ve veri analiz yöntemlerinin uygulanması yoluyla başarılır. Basit bir örnek vermek gerekirse, sıkca karşılaşılan adeta her dökümhanede bir kronik hastalık olan- sinter problemi genellikle kalıbın iyice sıkışmaması olarak yorumlanır ve genelde kalıp ustalarına uyarılarda bulunarak giderilmeye çalışılır, ancak bu sorunun bu kadar basitçe ele alınması döküm emekçilerinin motivasyon kaybına sebep olmaktadır. Örneğin sinter problemi; kalıp kumunun cinsi, yeni kum/reklamasyon kumunun oranı, kum mikserinin kumu uniform karıştırma yetisi, kullanılan sertleştirici ve reçine türü, kalıp boyası ve döküm sıcaklığı, soğutucu ve besleyici lokasyonları, model boyası ve kalıp operatörleri gibi birçok değişkenin birbiriyle ilişkisi sonucu ortaya çıkmaktadır. Tabii ki üretim boyunca tüm bu verilerin sistematik ve gerçek olarak toplanabilmesi, saklanması ve incelenmesi bir hayli zaman ve efor gerektirmektedir.

Tekin Oy; istatistiksel bağlantı ve kök neden analiz tekniklerinin , dökümhanelere özgü uyarlamalarıyla Minitab gibi sektörün öncü programlarını kullanarak haftalık/aylık veri analizi hizmetliyle yaraları sarmaktan ziyade hastalığı yok etmeyi hedeflemektedir.

Tekin Oy; istatistiksel bağlantı ve kök neden analiz tekniklerinin , dökümhanelere özgü uyarlamalarıyla Minitab gibi sektörün öncü programlarını kullanarak haftalık/aylık veri analizi hizmetliyle yaraları sarmaktan ziyade hastalığı yok etmeyi hedeflemektedir.

En eski üretim tekniklerinden biri olan döküm sanatının, iş akışı yüzyıllar boyunca pek değişmemistir. Özellikle Avrupa’da ve Dünyada döküm sanayisinde büyük pay sahibi olan ülkemiz Dökümhanelerinin, üretimlerini dijitalize ederek daha çağdaş, verimli hale getirmek için geleneksel bazı yöntemlerin terk etmesi artık bir zorunluluk haline gelmiştir.

Firmamızın hedefi dijital sanayinin en uygun teknolojilerinden faydalanarak esnek ve transparan üretim, yüksek kalite ve memnun müşteriler ile dökümhanelerin çalışma şartlarını kolaylaştırıp, milli ekonomiye katkı ve kar marjlarını arttırmaktır.

Detaylı bilgi ve iletişim için:

Yük.Met.Dök.Müh.

Marc Karakoç, +905061728582,

Yük. Üretim Müh.

Tekin Çağın Uyan, +905358873457