Forming Shapes on AA1050 Aluminum Sheets With Rubber Buffer and Optimization of Process Parameters

Süleyman KILIÇ / Mühendislik San ve Tic. A.Ş., İstanbul, Turkey, suleymankilic@kasso.com.tr

Ahmet ASLANDAĞ / Mühendislik San ve Tic. A.Ş., İstanbul, Turkey, ahmetaslandag@kasso.com.tr

Samet KOCA / Mühendislik San ve Tic. A.Ş., İstanbul, Turkey, sametkoca@kasso.com.tr

Hüsnü YADİGAR / Yıldız Teknik Üniversitesi, İstanbul, Turkey, husnuyadigar82@gmail.com

Ömer SAVAŞ / Gemi İnşaatı ve Denizcilik Fakültesi, Yıldız Teknik Üniversitesi, İstanbul, Turkey, osavas@yildiz.edu.tr

Özet

Alüminyum sac levhalar, hafiflikleri ve estetik özellikleriyle binaları hem dış cephe kaplamalarında hem de iç mekân dekorasyonlarında sıklıkla kullanılır. Korozyon direnci ve uzun ömürlülük sağlayan bu malzemeler, çeşitli şekiller ve desenlerle işlenerek hem görsel hem de fonksiyonel katkılar sağlar. Desenleme işlemleri, malzemenin sertliği, kalınlığı gibi özellikleri dikkate alınarak optimize edilmiş proses parametreleri ile gerçekleştirilir. Geleneksel yöntemlerde kalıp ve zımbalarla desen oluşturulurken, yüzey hasarlarını minimize etmek için polimer malzemelerin zımba olarak kullanılması giderek yaygınlaşmaktadır. Polimer zımbalar, basıncın yüzeye eşit dağılmasını sağlayarak detayların net bir şekilde işlenmesine olanak tanır.

Bu çalışmada, A1050 alüminyum levhalara polimer ile desen basma işlemine etki eden parametreler belirlenmiş ve optimizasyonu sağlanmıştır. Taguchi deney tasarım yöntemi kullanılarak farklı basınçlar, figür geometrileri, polimer kalınlıkları, kalıp köşe yuvarlatma ve kalıp yağ damları denenmiştir. Sonuçlar, artan polimer yüksekliği, basınç ve figür çapının kabartı yüksekliğini artırdığını göstermiştir. En yüksek kabartı yüksekliği, 60 bar basınç, 30 mm polimer yüksekliği, 100 mm figür çapı, R10 yuvarlatılmış kalıp kenarları ve kalıp yağı kullanımı altında 26 mm olarak tespit edilmiştir.

Anahtar kelimeler: Lastik tampon, AA1050, Sac metal şekillendirme, Taguchi metodu.

Abstract

Aluminum sheet plates, with their lightness and aesthetic features, are frequently used in both building exterior cladding and interior decoration. These materials provide corrosion resistance and durability, and can be processed into various shapes and patterns, offering both visual and functional contributions. The patterning processes are optimized with process parameters considering material properties like hardness and thickness. In traditional methods, patterns are formed using dies and punches, but the use of polymer materials as punches to minimize surface damage is becoming increasingly common. Polymer punches allow for an even distribution of pressure across the surface, ensuring clear and precise detailing.

In this study, the parameters affecting the embossing process on A1050 aluminum sheets using a polymer punch were identified and optimized. Using the Taguchi design of experiments method, different pressures, figure geometries, polymer thicknesses, die corner rounding, and die lubricants were tested. The results showed that increasing polymer height, pressure, and figure diameter increased the embossing height. The highest embossing height was determined to be 26 mm under conditions of 60 bar pressure, 30 mm polymer height, 100 mm figure diameter, R10 rounded die corners, and the use of die lubrication.

Keywords: Rubber pad, AA1050, Sheet metal forming, Taguchi method.

3. Giriş

Alüminyum sac levhalar, hafiflikleri, kolay şekillendirilebilmeleri ve estetik görünümleri sayesinde bina dış cephe kaplamalarında ve iç mekân dekorasyonunda sıkça tercih edilmektedir. Bu özellikleri, yapıların hem görsel çekiciliğini artırırken hem de belirli fonksiyonu sağlamalarına olanak tanır. Ayrıca, alüminyumun korozyona karşı direnci, uzun ömürlü ve düşük bakım gerektiren çözümler sunar. Bu nedenle, hem ticari hem de konut projelerinde alüminyum sac levhalar, işlevsellik ve estetik açısından önemli bir rol oynamaktadır.

Alüminyum alaşımları genellikle yalın bir şekilde kullanılmaz. Sac levhalar üzerine, estetik görünüm ve bir fonksiyonu sağlaması için çeşitli figürler, desenler ve şekillerle işlenir [1]. Örneğin, perforajlı veya delikli levhalar hava akışını sağlarken aynı zamanda görsel bir derinlik ortaya koyar. İstenilen figürlerin alüminyum sac levhalara basılması, malzeme özelliklerinin iyi anlaşılmasını ve üretim süreçlerinin dikkatlice optimize edilmesini gerektirir. Alüminyum alaşımının sertliği, kalınlığı ve sünekliği gibi faktörler, uygulanacak işlem türünü doğrudan etkiler. Ayrıca, proses parametrelerinin (pres basınç, pres hızı, kalıp özellikler gibi) optimize edilmesi, hem kaliteyi artırır hem de üretim sürecinin verimliliğini sağlar. Bu nedenle, şekillendirilecek levhaya uygun olarak proses parametrelerinin entegrasyonu çok önemlidir. Geleneksel yöntemlerde desenler, zımba ve kalıp yardımıyla alüminyum yüzeye aktarılır [1-2] [3]. Ancak bu uygulamalarda, kalıp ve zımbaların tasarımı ve üretimi açısından maliyetli olmanın yanı sıra, levha yüzeyinin zarar görmesine, çizilmesine ya da ezilmesine yol açar. Endüstriyel uygulamalarda kalıp ve zımbaların kullanımıyla ortaya çıkan yüzey hasarlarını, çizilmeleri veya ezilmeleri önlemek amacıyla Polimer malzemelerin zımba görevinde kullanıldığı görülmektedir [1]. Bununla birlikte polimerlerin esnek yapısı sayesinde, basıncın figür üzerine eşit şekilde dağılmasını sağlar, bu da detayların net bir şekilde ortaya çıkmasını sağlar. Bu nedenle modern üretim süreçlerinde sıklıkla tercih edilmektedir.

Chul Kyu Jin [4] ve arkadaşları, lastik tampon yardımıyla sac metal şekillendirme yöntemini üzerine bir çalışma yapmışlardır. Çalışmada, proses parametrelerinin mikro desenleme üzerine etkileri incelenmiştir. Lastik tamponun sertliği ve kalınlığının, zımba basıncı ve hızının, kanal derinliği üzerindeki etkileri analiz edilmiştir. Çalışma sonucunda, lastik tamponun sertliği düştüğünde, lastik tamponunun kalınlığı, zımba hızı ve zımba basıncı yükseldiğinde, kanal derinliğinin arttığı rapor edilmiştir.

Karem M. Younis [5] ve arkadaşları, kauçuk tampon yardımıyla düz, yarım küre ve kompleks şekilli eksenel kapların üretimi üzerine bir çalışma yapmışlardır. Çalışmada, kauçuk tampon kalınlığının ve sertliğinin kap yüksekliği üzerine etkileri incelenmiştir. Sonuçlar, 40 mm kalınlığındaki lastik tampon için, kauçuk sertliğinin artmasıyla kap yüksekliklerinin azaldığını göstermiştir. Ayrıca, karmaşık şekilli kapların şekillendirilmesinde, artan kauçuk tampon kalınlığı ile kap yüksekliğinin arttığı, ancak artan kauçuk sertliği ile azaldığı rapor edilmiştir.

Yanxiong Liu [6] ve arkadaşları, lastik tampon şekillendirme yöntemi ile proton yakıt hücreleri için metalik bipolar plakalarının imalatı üzerine bir çalışma yapmışlardır. Çalışmada, kauçuk sertliği, kalıbın iç ve dış yarıçap açıları ve lastik tampon draft açısı süreç parametresi olarak ele alınmıştır.

Junrui Xu [7] ve arkadaşları yaptıkları çalışmada AA5182 alüminyum alaşımlı levhanın şekillendirilmesinde lastik pedin etkisi araştırılmıştır. Büzülmeyi veya plastik bükülmeyi önlemek için, çekme işlemi sırasında iş parçasının tüm alanını desteklemek üzere lastik bir ped zımba olarak kullanılmıştır. Çalışma sonucunda, levhaların şekillendirilmesinde, kalıp açılarının ve draft açısının önemli bir parametre olduğu belirlenmiş, ancak lastik tamponun sertliğinin önemli bir parametre olmadığı sonucuna varılmıştır.

Abbas Niknejad [8] ve arkadaşları, Al1050, SS304 ve Ti-G5 sac parçalarının teflon (zımba) tampon kullanılarak şekillendirilmesi üzerine bir çalışma yapmışlardır. Yaptıkları çalışmada, artan tampon kalınlığının şekillendirme için gerekli enerji miktarını artırdığını rapor etmişlerdir. Bu sonuç, tampon kalınlığının şekillendirme sürecindeki önemini vurgulamaktadır. Çalışmada, enjeksiyon sıcaklığı, enjeksiyon basıncı ve hızı gibi faktörler kontrol edilmiştir. Araştırma sonucunda, sac parçalarının incelmesi üzerinde tüm faktörlerin etkili olduğu belirlenmiş ve sac parçalarının incelme oranlarının %1,933 ile %3,867 arasında değiştiği tespit edilmiştir. Ayrıca, artan basınç, eriyik sıcaklık ve enjeksiyon sıcaklığının şekillendirme oranını artırdığı rapor edilmiştir.

L. Belhassen [9] ve arkadaşları, alüminyum sacların lastik tampon yardımıyla şekillendirilmesi üzerine bir çalışma yapmışlardır. Çalışmada, geri esneme ve sünek hasarın sayısal tahmini üzerinde durulmuştur. Çalışma sonuçlarına göre, lastik tamponun sertliğinin artması, hasar olasılığını artırmış ve şekillendirilebilirliği azaltmıştır. Bu bulgular, alüminyum sacların lastik tampon yardımıyla şekillendirilmesinde sertlik parametresinin önemli bir faktör olduğunu göstermektedir.

Lachhel Belhassen [10] ve arkadaşlarının yaptığı araştırma, alüminyum AA1050-H14 sac metallerin şekillendirilmesinde esnek zımba kullanımının etkinliği üzerinedir. Zımba olarak iki farklı sertlikte (50 ve 70 Shore A) poliüretan, silikon ve doğal kauçuk malzemeler kullanmışlardır. Araştırmanın sonuçları, poliüretan kauçuğun, serbest genleşme yöntemiyle sac metalleri şekillendirmede diğer malzemelere göre daha üstün olduğunu göstermiştir. Poliüretan kauçuk, doğal ve silikon kauçuğa kıyasla, sac metalin kırılmasını geciktirerek daha yüksek şekil alma kabiliyeti sağlamış. Bu sonuç, poliüretanın yüksek esneklik ve dayanıklılık özelliklerinden kaynaklandığı belirtilmiştir. Esnek zımbaların sertliği arttıkça, sac levhaların şekil alma kabiliyeti de iyileşmiştir.

Fabrizio Quadrini [11] ve ekibinin çalışması, ince alüminyum levhaların şekillendirilmesinde polimerik malzemelerin kullanılabilirliğini ve bu süreçte karşılaşılan zorlukları incelemiştir. Çalışmada, silikon kauçuk (SR) ve stiren bütadien kauçuk (SBR) gibi esnek malzemeler ile poliamid 66 (PA) gibi yarı sert malzemelerin kullanımı değerlendirilmiştir. Çalışmada kullanılan esnek malzemelerin, düşük dayanıklılıklarına rağmen şekillendirme için uygun olduğu ancak prosesin ayarlanmasının zor olduğu rapor edilmiştir. Yırtılma veya buruşmayı önlemek için uygun bir proses tasarımı gerektiği belirtilmiştir. Ayrıca, farklı sertlikteki polimer malzemelerin kombinasyonunun en uygun proses tasarımını sağlayabileceği ifade edilmiştir.

S. Kılıç [12] ve ekibi tarafından yapılan önceki çalışmada, sac levhaların estetik görünümünü ve mekanik özelliklerini artırmak amacıyla lastik tampon zımbalar kullanılarak desen basma işlemi incelenmiştir. Araştırmada, desen kalıbı, sac levha ve kauçuk malzeme sırasıyla üst üste yerleştirilmiş ve bu düzenek, belirli bir hızda dönen iki silindirik tambur arasından geçirilerek desen sac levha üzerine basılmıştır. Alüminyum ve DKP çelik levhalar üzerinde yapılan deneylerde, en önemli proses parametresinin zımba basıncı olduğu, ardından tampon zımba kalınlığı, desen açısı ve malzeme cinsi faktörlerinin geldiği belirlenmiştir.

Yapılan önceki çalışmalarda, polimer kullanılarak sac levhaların üzerine figür basılmasında, sac levhaların türüne ve figür geometrisine bağlı olarak, istenilen sonucun elde edilebilmesi için proses parametrelerinin optimize edilmesi gerektiği ortaya konulmuştur. Sac levhanın malzeme özellikleri, kalınlığı, şekillendirme basıncı, kalıp tasarımı, esnek zımbanın türü, sertliği ve kalınlığı gibi faktörler, şekillendirme işleminin kalitesini doğrudan etkilemektedir. Bu parametrelerin dikkatli bir şekilde ayarlanması, hem malzemenin deformasyonunu (hasarını) en aza indirmekte hem de istenilen geometrik detayların başarılı bir şekilde oluşturulmasını sağlamaktadır.

Yapılan bu çalışma, endüstriyel uygulamalarda yaygın olarak kullanılan 2 mm kalınlıktaki A1050 alüminyum levhanın üzerine polimer kullanılarak desen basılmasına etki eden parametrelerin belirlenmesi ve optimizasyonunu amaçlamaktadır. Çalışmada, figürler sac levhalar üzerine basılırken pres altında sıkıştırılarak figürler sac levhalar üzerine basılmıştır. Bu kapsamda, levhanın şekillendirilmesi sırasında kullanılan proses parametreleri (Pres basınç, figür geometrisi, polimer kalınlığı, kalıp tasarımı gibi parametreler) detaylı bir şekilde analiz edilecektir. Çalışmanın sonucunda, A1050 alüminyum levhalar üzerine desen basma işlemlerinin verimliliğini artırmak ve daha yüksek kaliteli sonuçlar elde etmek için en uygun parametreler belirlenecekti.

4. Deneysel Çalışmalar

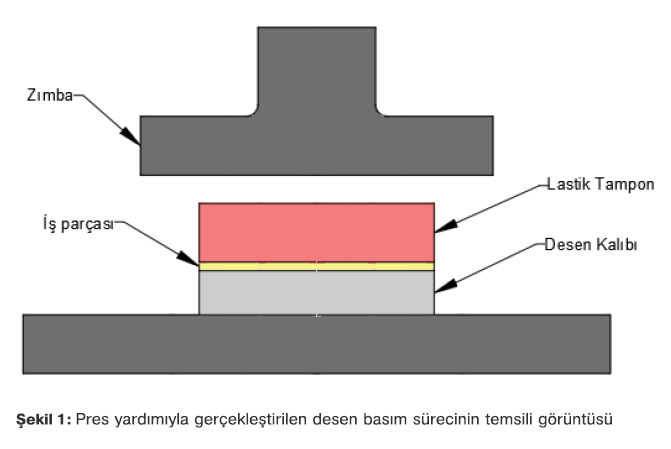

Çalışmada, figürlerin sac levhalar üzerine basılması için ilk olarak desen kalıbı en alta yerleştirilmiş, üzerine sac levha (iş parçası) ve en üste kauçuk tampon konulmuştur. Bu düzenek, pres yardımıyla sıkıştırılarak figürler sac levhalar üzerine basılmıştır. Şekil 1’de, pres yardımıyla gerçekleştirilen desen basım sürecinin temsili görüntüsü sunulmuştur.

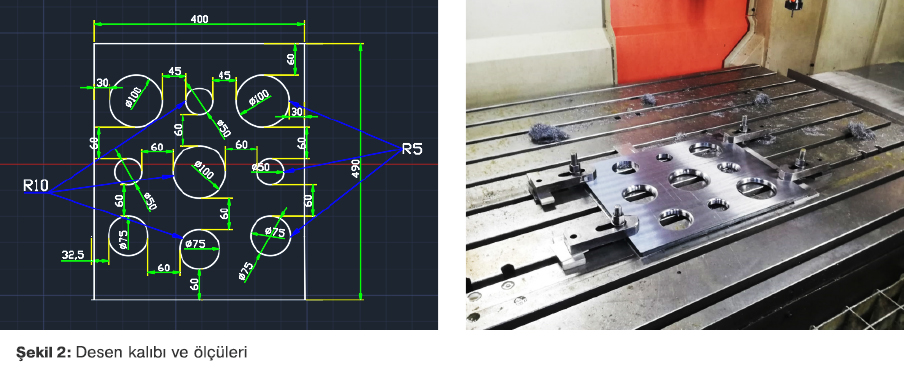

Kalıpların tasarımı, üretimi, test ortamının hazırlanması ve deneyler, Kasso Mühendislik Sanayi ve Tic. Anonim. Şirketin desteğiyle gerçekleştirilmiştir. Çalışmada, desen kalıbı olarak Şekil 2’de ölçüleri verilen 50x50x15 mm boyutlarında AISI 4140 çeliği kullanılmıştır. Figür geometrisinin deformasyona etkisini incelemek amacıyla, kalıba üç farklı çapta (50 mm, 75 mm ve 100 mm) figürler oyulmuştur. Ayrıca, kalıp üzerindeki keskin kenarların deformasyon üzerindeki etkisini analiz etmek amacıyla, figürlerin iç kısımlarında keskin kenarlar R1, R5 ve R10 ölçülerinde yuvarlatılmıştır. Bu sayede hem figür geometrisinin hem de kalıp keskin köşeklerinin yuvarlatılmasının deformasyon üzerindeki etkileri kapsamlı bir şekilde incelenmiş olacaktır.

Yapılan çalışmada, alüminyum levhalara figürlerin basılması amacıyla farklı kalınlıklarda (10 mm, 20 mm ve 30 mm) 45 shore sertlikte SBR kauçuk tampon malzemeleri kullanılmıştır. Bu kauçuk tamponlar, zımba görevi görerek desenlerin iş parçasına aktarılmasını sağlamaktadır. Deneylerde, pres içerisine yerleştirilen desen kalıbının üzerine iş parçası, ardından kauçuk tamponlar yerleştirilmiş ve bu düzenek 10 saniye süreyle 20, 40 ve 60 bar basınç altında sıkıştırılmıştır.

Ayrıca, kalıp yağlama durumunun deformasyon üzerindeki etkilerini incelemek amacıyla farklı yöntemler kullanılmıştır. Desen kalıbı, bir seferinde kalıp yağı ile yağlanarak, başka bir seferinde yağlanmadan ve son olarak kalıp ile iş parçası arasına 0,5 mm kalınlığında polipropilen (PP) malzeme konularak desen basma işlemi gerçekleştirilmiştir. Bu deneyler sayesinde, kalıp yağlamasının ve farklı ara yüz malzemelerinin deformasyon üzerindeki etkileri karşılaştırmalı olarak değerlendirilmiştir.

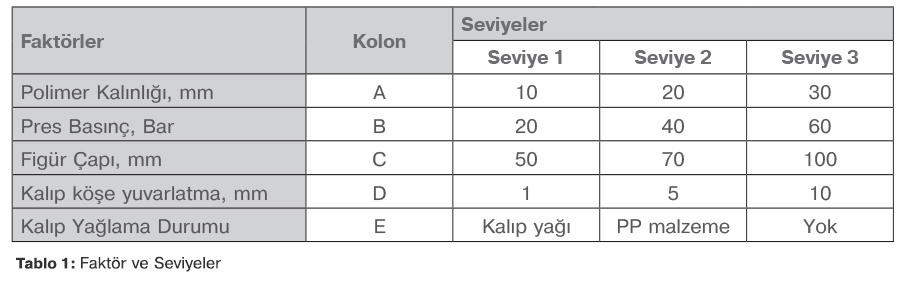

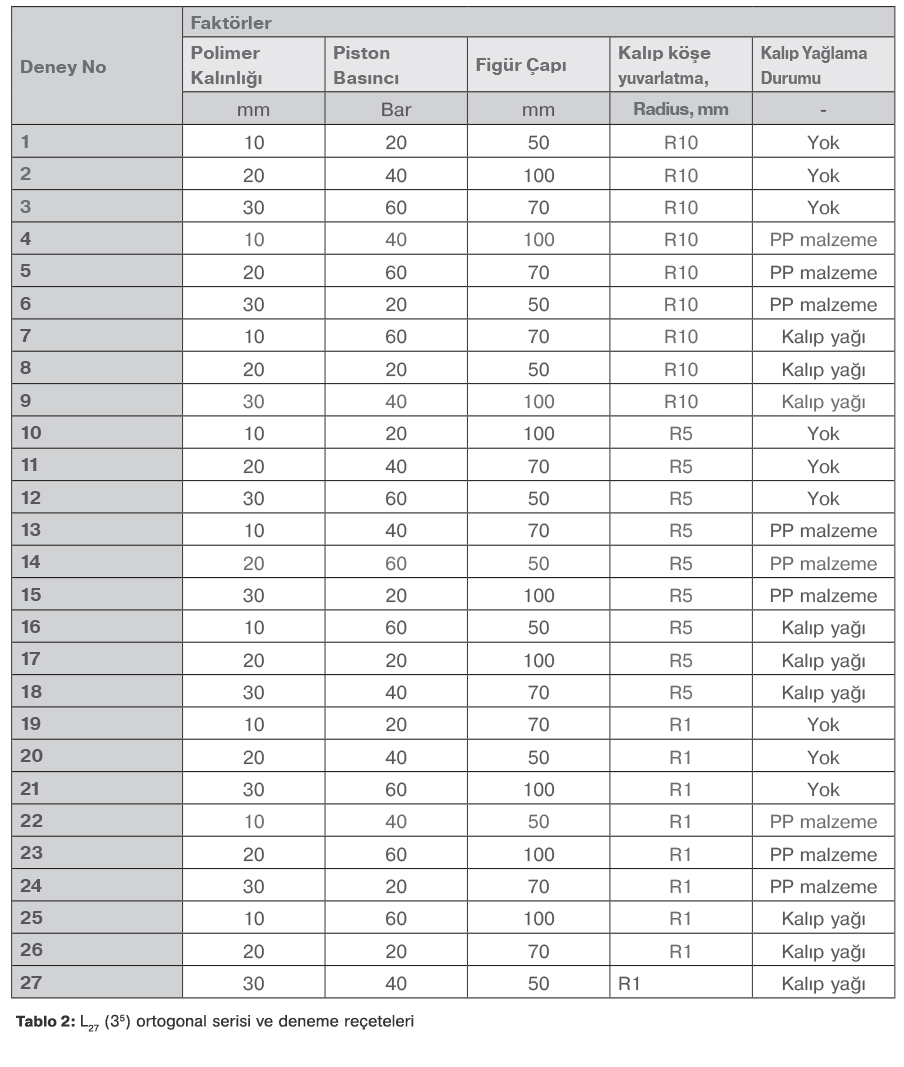

Bu çalışma kapsamında belirlenen faktörler ve seviyeler Tablo 1’de özetlenmiştir. Faktörler arasında pres basıncı, polimer kalınlığı, figür çapı, kalıp köşe yuvarlatma radyusu ve kalıp yağlama durumu gibi parametreler yer almaktadır. Çalışmada, deneylerin sayısını azaltmak ve optimum sonuçlara ulaşmak amacıyla Taguchi deney tasarımı uygulanmıştır [13-15]. Tablo 1’de gösterilen faktör ve seviyelere göre, L27 ortogonal diziliminin kullanılması uygun görülmüştür. Bu çalışmada, L27 ortogonal serisi kullanılarak deneme sayısı 243’ten 27’ye düşürülmüştür. Bu durum, deney maliyetlerinin azaltılması ve deneysel sonuçların güvenilirliğinin artırılması açısından önem taşımaktadır. Tablo 2’de L27 ortogonal serisine göre belirlenmiş deney reçeteleri sunulmuştur.

Desenlerin sac levha üzerine istenilen derinlikte basılması, görsel estetik ve işlevsellik açısından kritik öneme sahiptir. Bu nedenle, desenin ne kadar derinlikte basıldığını kontrol etmek ve optimize etmek, istenilen figürün levha üzerine basılması için hayati önem taşır. Bu nedenle yapılan bu çalışmada figürlerin ne kadar derinlikte basıldığı ölçülmüştür. Tablo 2’de verilen deneme reçeteleri dikkate alınarak desenler basılmıştır. Her deneme 3 kez tekrarlanmış ve sac levhalar üzerine oluşan kabartı derinlikleri ölçülmüştür.

5. Bulgular ve Tartışma

Yapılan çalışmalar neticesinde alüminyum levha üzerine basılmış desen örneği Şekil 3’de sunulmuştur. Yapılan çalışmalarda alüminyum levhalar üzerine polimer kullanılarak desen basılması sürecinde başarılı sonuçlar elde edildiği görülmüştür. Farklı kalınlıklarda polimerlerin kullanılmasıyla güç aktarımının sağlanmış olması, levhalar üzerinde istenilen desenlerin derinlik farkı olsa bile net bir şekilde basılabildiğini ortaya koymaktadır. Polimerle gerçekleştirilen bu baskı yöntemi, şekillendirilmiş yüzeylerde çizilme, ezilme veya buruşma gibi görsel hataların oluşmadığı gözlenmiştir.

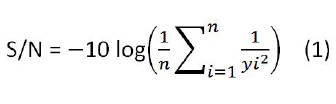

Tablo 3’de sac levhalar üzerine basılan desenlerin kabartı derinlikleri sunulmuştur, ayrıca tabloda kabartı derinliklerinin ortalaması ve Denklem 1’de verilen “en yüksek en iyidir” kalite karakteristiği kullanılarak hesaplanan S/N oranları verilmiştir.

yi :performans karakteristiğinin, i : gözlem değeri, n :denemedeki test sayısı ve y :gözlem değerlerinin ortalaması

Tablo 3 incelendiğinde, desenlerin kabartı derinliğinin ortalama 0,53 mm ile 13,65 mm arasında değiştiği görülmektedir. En yüksek desen kabartı derinliğini 9. deneme reçetesinde, en düşük 19. demem reçetesinde gözlemlenmişti, kabartı derinlikleri kabaca incelendiğinde düşük basınç ve düşük polimer yükseklik değerlerinde, kabartı yükseklinin düşük seviyelerde seyrettiği görülmektedir. Artan basınç ve polimer yüksekliği ile arttığı dikkati çekmektedir. Figür çapı, kalıp yağ durumu ve kalıp köşe yuvarlatma faktörlerinin etkileri tam olarak görülmemektedir.

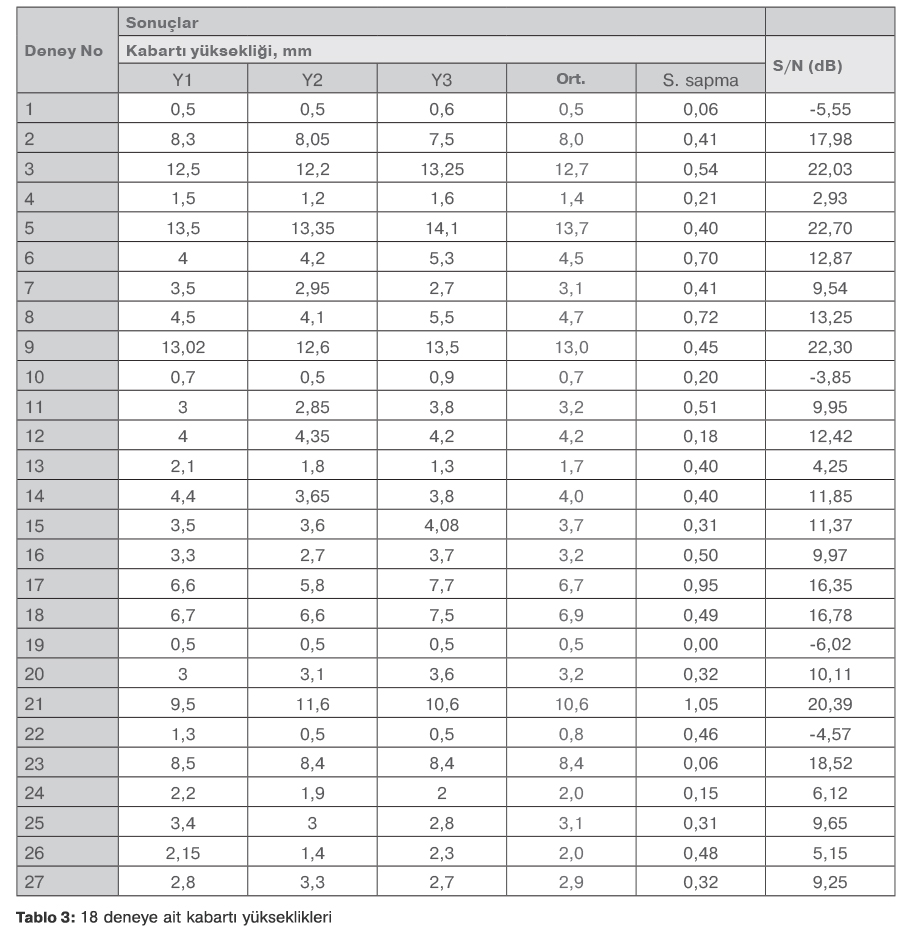

Yapılan çalışmada elde edilen sonuçlara göre faktörlerinin etkilerini tam olarak ortaya koymak amacı ile varyant analizi (ANOVA) yapılmıştır. Tablo 4’de ANOVA analiz sonuçları sunulmuştur. İstatiksel olarak tabloda P değeri 0,05 altında kalan faktörlerin etkili olduğu, üzerinde olanların ise etkili olmadığı sonucu yorumlanmaktadır. Tabloda F değerinin yüksek olması, faktörün o derece etkili olduğunu göstermektedir. Tabloya tekrardan dönüldüğünde, tüm faktörlerin P değerleri 0,05 altında olduğu için kabartı yüksekliği üzerine etkili olduklarını göstermektedir. F değeri 57,45 ile en yüksek olan polimer yüksekli faktörünün en etkili faktör olduğu görülmektedir. Onu sırası ile pres basıncı, kalıp köşe yuvarlama, figür çapı ve kalıp yağlama türü faktörlerinin izlediği görülmektedir. Kabartı derinliğine, polimer yüksekliği faktörünün %42, pres basıncının %23, figür çapının %6, kalıp köşe yuvarlama faktörünün %7 ve kalıp yağ durumu faktörünün %4 ise oranında etkiye sahip olduğu görülmektedir. Kontrol edilmeyen ve/veya deneylerin yapılması sırasında meydana geren hatalarının ise %7 (hataların) oranında etkiye sahip olduğunu göstermektedir.

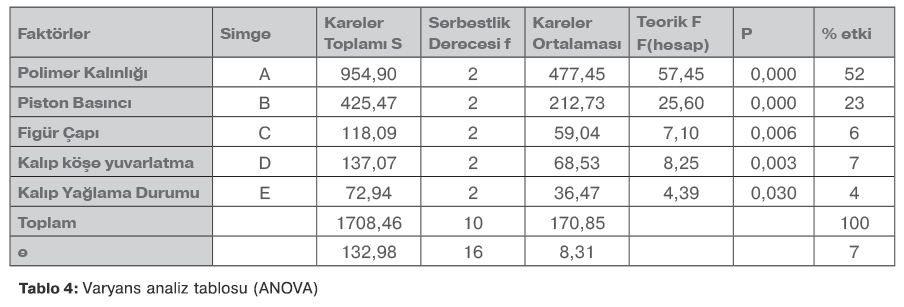

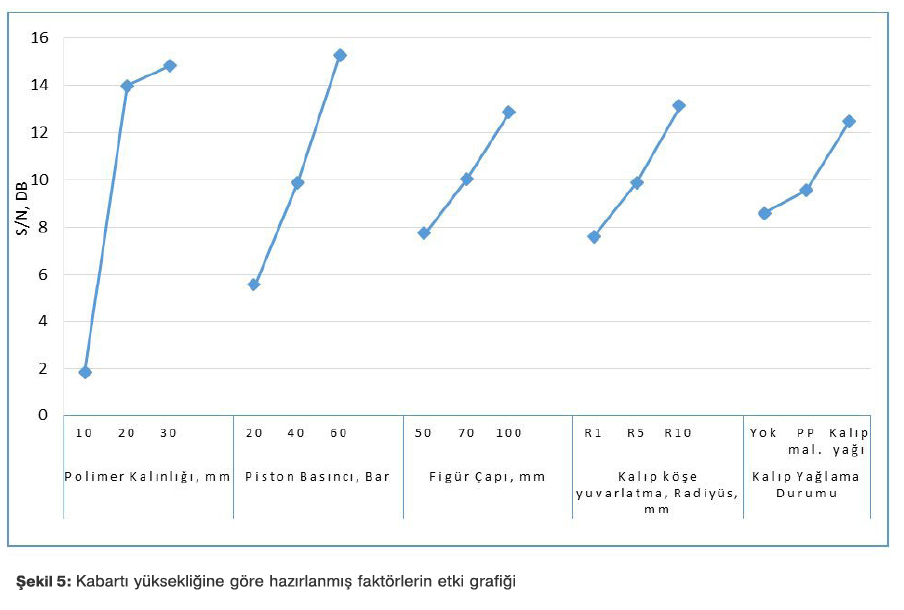

Taguchi yaklaşımına göre optimum deneme reçetelerinin tespit edilmesi amacı ile faktörlerinin etki grafiği çizilmektedir. Grafikte faktörlerinin yüksek seviyeleri en yüksek deformasyon derinliğini veren faktör seviyelerini ifade etmektedir. Şekil 4 ve 5’de kabartı derinliğine ve S/N oranlarına göre çizilmiş faktörlerin etki grafiği verilmiştir. Grafiklerde en yüksek deformasyon derinliğinin, 30 mm polimer yüksekliğinde (A3), 60 bar basın altında (B3), 100 mm figür çapında (C3), kalıp kenarlarının R10 ölçülerinde yuvarlatılması (D3) ve kalıp yağı ile yağlandığı durumda (E3) elde edilebileceğini göstermektedir. Bu sonuçlara göre en yüksek deformasyon derinliğini veren uygun değer denme reçetesi A3B3C3D3E3’dır.

Şekil 4 ve 5’de artan piston basıncı ile kabartı derinliğinin nasıl değiştiği açıkça görülmektedir. 20 bar basınç altında ortalama olarak sadece 2,7 mm kabartı derinliğine ulaşılırken, 60 bar basınç altında bu derinlik 15 mm’nin üzerine çıkmıştır. Bu durum, 20 bar ve üzerinde alüminyumun plastik deformasyona uğradığını ve basıncın artmasıyla birlikte deformasyon miktarının da arttığını göstermektedir. Bu bulgu, önceki çalışmalarda da rapor edildiği gibi, artan basıncın alüminyumun şekillendirilmesi üzerinde önemli bir etkiye sahip olduğunu, özellikle plastik deformasyon seviyesinin artan basınçla birlikte büyük ölçüde yükseldiğini ortaya koymaktadır [1-4,13].

Şekil 4 ve 5’de polimer yüksekliği faktörü bakıldığında, 10 mm polimer yüksekliğinde 1mm’nin altında kabartı derinliği gözlenirken 20 mm polimer yüksekliği 14 mm, 30 mm polimer yüksekliğinde 15 mm seviyesine yükseldiği görülmektedir. Birçok çalışmada rapor edildiği gibi artan polimer yüksekliği, kabartı derinliğini artırmıştır [5, 16-18]. Polimer kullanılarak şekillendirmede, zımbaya iletilen yük polimerler yardımıyla iş parçasına iletilmektir. Polimer üzerindeki yükün iş parçasını deforme etmesi için iş parçasının akma mukavemetinin üzerine çıkması gereklidir. Polimer üzerinde ki gerilmenin iş parçasının akma mukavvesine ulaşması için belirli bir seviyede sıkışması gereklidir. Yani deformasyon sırasında polimer kalınlığı düşmektedir. Bu düşme polimerin işlem öncesindeki kalınlığı ile orantılıdır. Düşük kalınlıktaki polimerlerde basınç yüksek olsa da polimer yüksekliği az olacağı için kabartı oluşturacak mesafe kalmadığından dolayı kabartı seviyesi düşük kalmaktadır. Kalınlığı yüksek polimerde ise deformasyon için yeteri kadar seviye kaldığından kabartı yüksekliği daha yüksek seviyelerde olmuştur.

Şekil 5’e göre, figür çapı arttıkça kabartı yüksekliği de artmaktadır. Teorik olarak, her figüre eşit basınç uygulandığında kabartı yüksekliğinin sabit kalması beklenir. Ayrıca, kalıp kenarlarında sürtünme kuvveti deformasyonu azaltır, bu nedenle daha geniş bir kalıp çevresinde kabartı yüksekliğinin azalacağı öngörülür. Ancak, figür çapı büyüdükçe kabartı yüksekliğinin artmasının olası nedeni, figürün alanı ile çevresi arasındaki orantısızlıktır. Çap arttıkça figürün alanı, çevresine göre daha çok büyür. Bu durum, sürtünmenin etkili olduğu alanın görece olarak azalmasına ve dolayısıyla kabartı yüksekliğinin artmasına yol açtığı düşünülmektedir [6, 17].

Şekil 4’de kalıp köşesinin yuvarlatılmasının etkisine bakıldığında, köşe yuvarlatma radyusu arttıkça kabartı yüksekliğinin de arttığı görülmektedir. Bu durum, birçok çalışmada belirtildiği gibi, artan radyus ile birlikte iş parçasının kalıp boşluğuna daha kolay akmasının sağlanmasıyla açıklanabilir. Yuvarlatılmış köşeler, iş parçasının deformasyona daha az direnç göstererek kabartının daha yüksek olmasına katkıda bulunduğu söylenebilir [7-6] [19].

Şekil 4’de kalıp yağlama durumuna bakıldığında, kalıp yağı kullanılmadığında ve PP malzeme kullanıldığında kabartı yüksekliğinin, yağ kullanılan duruma göre daha düşük olduğu görülmektedir. Bunun muhtemel nedeni, sıvı kalıp yağının kalıp ile iş parçası arasındaki sürtünmeyi azaltarak deformasyonu kolaylaştırması ve bu sayede kabartı yüksekliğinin artmasına yol açmasıdır [20].

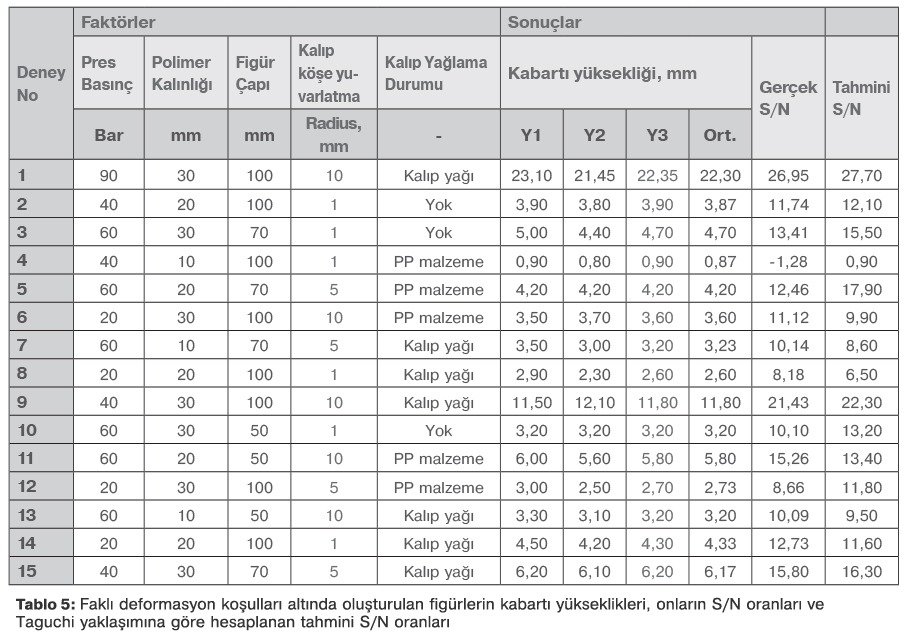

Taguchi yaklaşımına göre istenilen şatlarda yapılan bir deformasyon işlemi neticesinde kabart miktarını tahmin edilmektedir. Bu çalışmada en yüksek kabartı yüksekliğin A3B3C3D3E1 proses şartlarında elde edileceğini göstermektedir. Bu şartlar göz önüne alınarak yapılacak bir deformasyon işlemi sonucunda kabartı yüksekliği 24,33 mm ve ortalama S/N oranı 27,65 dB olması gerektiğini göstermektedir (1. Deneme). Bununla birlikte Taguchi yaklaşımına göre, istenilen proses şartlarda ki S/N oranları bulunabilmektedir.

Tablo 5’te, farklı deformasyon şartlarına göre elde edilen kabartı yükseklikleri ve bu yüksekliklerin S/N oranları ve Taguchi yaklaşımına göre hesaplanan tahmini S/N oranları verilmiştir. Tablo 4’te deneysel olarak elde edilen S/N oranları ile Taguchi yaklaşımıyla belirlenen tahmini S/N oranlarının çoğunlukla birbirine oldukça yakın olduğu, ancak bazı sonuçların daha uzak kaldığı görülmektedir. Deneysel çalışmalarda her zaman bir hata payı bulunur ve bu ANOVA tablosunda %7 olarak belirtilmiştir. Ayrıca, doğrulama deneyinin farklı bir zaman diliminde gerçekleştirilmesi, deneysel düzeneğin yeniden kurulmasında farklı seri sac malzemelerin kullanılması, operatör hataları veya işlem sırasında oluşabilecek küçük (basınç, sıcaklık vb) sapmalar da deneysel sonuçların tahmini değerlerden sapmasına neden olabilir. Bu sonuç, kontrol altına alınamaya proses parametrelerine rağmen, yine de kabartı yüksekliğinin ve deformasyon miktarının belirli ölçüde Taguchi yaklaşımı ile tahmin edilebileceğini göstermektedir.

6. Genel Sonuçlar

Taguchi deney tasarımından yararlanarak endüstriyel uygulamalarda yaygın olarak kullanılan A1050 alüminyum levhalar üzerine polimer kullanılarak desen basma işlemine etki eden parametrelerin belirlenmesi ve optimizasyonunu amaçlamaktadır. Elde edilen sonuçlar aşağıda özetlenmiştir:

1. ANOVA analizi sonuçlarına göre, P değeri 0,05’in altında olan faktörler kabartı yüksekliği üzerinde etkili bulunmuştur. En etkili faktör polimer yüksekliği (%42), ardından pres basıncı (%23), kalıp köşe yuvarlama (%7), figür çapı (%6) ve kalıp yağ durumu (%4) gelmektedir. Deneysel hatalar ise %7 oranında etki gösterdiği tespit edilmiştir. .

2. Taguchi yaklaşımına göre en yüksek deformasyon derinliği, 60 bar basınç, 30 mm polimer yüksekliği, 100 mm figür çapı, R10 yuvarlatılmış kalıp kenarları ve kalıp yağı kullanımı ile elde edilmiştir.

3. Artan piston basıncı ile kabartı derinliği artmaktadır; 20 bar basınçta 2,7 mm, 60 bar basınçta ise 15 mm’yi aşmaktadır. Bu durum, basıncın alüminyumun plastik deformasyonunu etkilediğini göstermektedir.

4. Polimer yüksekliği arttıkça kabartı derinliği de artmaktadır. 10 mm polimer yüksekliğinde 1 mm’nin altında derinlik, 20 mm’de 14 mm, 30 mm’de 15 mm olarak gözlemlenmiştir.

5. Artan figür çapı, kabartı yüksekliğini artırdığı tespit edilmiştir. Bu, alan ile çevre arasındaki orantısızlık nedeniyle sürtünmenin etkili olduğu alanın azalmasından kaynaklandığı belirtilmiştir. Kalıp köşelerindeki yuvarlatma, iş parçasının kalıp boşluğuna daha kolay akmasını sağlayarak kabartı yüksekliğini arttırdığı gözlemlenmiştir. Kalıp yağlama, sürtünmeyi azaltarak deformasyonu kolaylaştırdığı için, yağ kullanılmadığında kabartı yüksekliğini düşürdüğü tespit edilmiştir.

6. Taguchi yaklaşımıyla yapılan deformasyon işlemleri, belirli koşullarda deformasyon miktarını tahmin etmeyi mümkün kılmaktadır. En yüksek kabartı yüksekliği A3B3C3D3E3 şartlarında 24,33 mm olarak tahmin edilirken, ortalama S/N oranı 27,65 dB olarak belirlenmiştir. Deneysel ve tahmini S/N oranlarının yakınlığı, kabartı yüksekliğinin başarılı bir şekilde tahmin edilebileceğini göstermektedir.

7. Çalışmanın sonunda rastgele deformasyon koşulları deneyerek, deneysel ve tahmini S/N oranları belirlenmiş ve karşılaştırılmıştır. Deneysel ve tahmini S/N oranlarının birbirine yakın olduğu gözlemlenmiştir. Bu sonuç, polimer malzeme kullanılarak alüminyum sacların üzerine oluşturulan kabartı yüksekliğinin başarılı bir şekilde tahmin edilebileceğini göstermiştir.

7.Teşekkür

Yazarlar, 3230590 numaralı “Elastoformıng Yöntemiyle Metallere Hızlı Plastik Şekil Verme Tekniklerinin Malzeme Ve Üretim Olarak Geliştirilmesi” başlıklı, 1501- Tübitak Sanayi Arge Yard. Uyg. Projeleri kapsamında desteklerde dolayı TÜBİTAK ve Kasso Mühendislik Sanayi ve Tic. Anonim. Şti. ne teşekkür eder.

8.Kaynaklar

[1] T. Trzepieciński, “Recent developments and trends in sheet metal forming,” Metals (Basel)., vol. 10, no. 6, pp. 1–53, 2020, doi: 10.3390/met10060779.

[2] C. Afteni, G. Costin, I. Iabob, V. Păunoiu, and T. Virgil, “A REVIEW ON SHEET METAL RUBBER-PAD FORMING Department of Manufacturing Engineering , ‘ Dunărea de Jos ’ University of Galați , România Department of Mechanical Engineering , ‘ Dunărea de Jos ’ University of Galați , România,” no. August, pp. 1–6, 2018.

[3] A. Kumar, S. Kumar, D. R. Yadav, and I. I. T. Bhu, “Review of Rubber Based Sheet Hydro-Forming Processes,” no. Aimtdr, pp. 1–5, 2014.

[4] C. K. Jin, M. G. Jeong, and C. G. Kang, “Effect of rubber forming process parameters on micro-patterning of thin metallic plates,” Procedia Eng., vol. 81, no. October, pp. 1439–1444, 2014, doi: 10.1016/j.proeng.2014.10.170.

[5] K. Younis, A. Mohammed, and J. Shukur, “Rubber Pad Sheet Metal Forming of Round Metal Blanks into Multi Shape Axisymmetric Cups by FEA and Experimental Methods,” Eng. Technol. J., vol. 37, no. 3C, pp. 370–376, 2019, doi: 10.30684/etj.37.3c.11.

[6] Y. Liu and L. Hua, “Fabrication of metallic bipolar plate for proton exchange membrane fuel cells by rubber pad forming,” J. Power Sources, vol. 195, no. 11, pp. 3529–3535, 2010, doi: 10.1016/j.jpowsour.2009.12.046.

[7] J. Xu, J. Zhang, J. Cui, and X. Zhang, “Characteristics of drawing process of AA5182 aluminum alloy sheet during rubber-pad forming,” pp. 1139–1148, 2018.

[8] A. Niknejad, N. Rezaee, and F. J. Asl, “Experimental investigation of Teflon-pad forming on circular metal blanks using a concave die,” J. Manuf. Process., vol. 20, pp. 282–290, 2015, doi: 10.1016/j.jmapro.2015.07.001.

[9] L. Belhassen, S. Koubaa, M. Wali, and F. Dammak, “International Journal of Mechanical Sciences Numerical prediction of springback and ductile damage in rubber-pad forming process of aluminum sheet metal,” Int. J. Mech. Sci., vol. 117, pp. 218–226, 2016, doi: 10.1016/j.ijmecsci.2016.08.015.

[10] L. Belhassen, S. Koubaa, M. Wali, and F. Dammak, “Experimental and numerical investigation of flexible bulging process of aluminum AA1050-H14 sheet metal with soft tools,” Int. J. Adv. Manuf. Technol., vol. 103, no. 9–12, pp. 4837–4846, 2019, doi: 10.1007/s00170-019-04066-6.

[11] F. Quadrini, L. Santo, and E. A. Squeo, “Flexible Forming of Thin Aluminum Alloy Sheets,” Int. J. Mod. Manuf. Technol., vol. II, no. 1, p. 79, 2010.

[12] “Kılıç, S., Kılıç Önen, S., Aslandağ, A., Koca, S., vd. (2022). Sac levhaların lastik tampon yardımıyla form verilmesi ve proses parametrelerinin Taguchi yaklaşımı ile optimizasyonunu. Journal of Marine and Engineering Technology, vol.2, no. 2, pp. 68-77.”

[13] M. ŞEN and M. EKŞİ ALTAN, “Plastik Enjeksiyon Kalıplama Yöntemi ile Sac Metallerin Şekillendirilebilirliğinin İncelenmesi,” Marmara Fen Bilim. Derg., pp. 39–47, 2017, doi: 10.7240/marufbd.290913.

[14] P. J. Ross, Taguchi techniques for quality engineering, loss function, orthogonal experiments, pa rameter and tolerance design. New York: USA: McGraw Hill Professional, 1988.

[15] R.H. Lochner and J.E. Matar, Designing For Quality: An Introduction to the Best of Taguchi and Western Methods of Statistical Experimental Design. Netherlands: Springer, 1990.

[16] I. Irthiea, “Effect of process parameters on micro flexible deep drawing of stainless steel 304 cups utilizing floating ring : Simulation and experiments,” 2020, doi: 10.1177/0954405420949199.

[17] L. Chen and H. Chen, “metal part with high curvature and large flange in rubber forming,” 2019.

[18] B. Yuan, W. Fang, J. Li, Z. Qu, Y. Cai, and Z. Wang, “Effects of viscosity on viscous pressure bulging ( VPB ) of Al1060 sheet,” Int. J. Adv. Manuf. Technol., pp. 215–225, 2016, doi: 10.1007/s00170-015-8172-1.

[19] V. Savas and O. Secgin, “Materials & Design,” vol. 28, pp. 1330–1333, 2007, doi: 10.1016/j.matdes.2006.01.004.

[20] L. Peng, P. Hu, X. Lai, D. Mei, and J. Ni, “Investigation of micro / meso sheet soft punch stamping process – simulation and experiments,” Mater. Des., vol. 30, no. 3, pp. 783–790, 2009, doi: 10.1016/j.matdes.2008.05.074.

(K. Younis, Mohammed, and Shukur 2019) (Irthiea 2020) (Chen and Chen 2019) (Yuan et al. 2016).