Belgin Mert | Volkan Steels belgin.mert@volkansteels.com

Dilek Serçeci | Volkan Steels dilek.serceci@volkansteels.com

Yakup Zigaloğlu | Volkan Steels yakup.zigaloglu@volkansteels.com

Yapışma ve mekanizması

Metal enjeksiyon kalıplarında, en çok yaşanan sorunlardan biri yapışmadır (soldering). Yapışma aslında bir yapışma değil, kimyasal bir reaksiyon sonucu alüminyum ile demirin yeni bir bileşik (intermetalik) oluşturmasıdır. Bu yüzden de yüzeyden mekanik olarak kolayca çıkarılamaz. Çünkü çeliğin içine doğru girmiştir.

Nitrasyon, oksidasyon ve OXIDEX ise bu soruna karşı geliştirilmiş, ucuz ve kolay uygulanan korunma yöntemleridir. Fe ile Al arasına konan bu katmanlar, bu birbirine afine iki metalin temasını engeller.

OXIDEX, sığ bir nitrasyon tabakası üzerine kaplanan bir oksit tabakasından oluşur ve alüminyumun demire ulaşmasını engeleler.

Yapışma nasıl gerçekleşir?

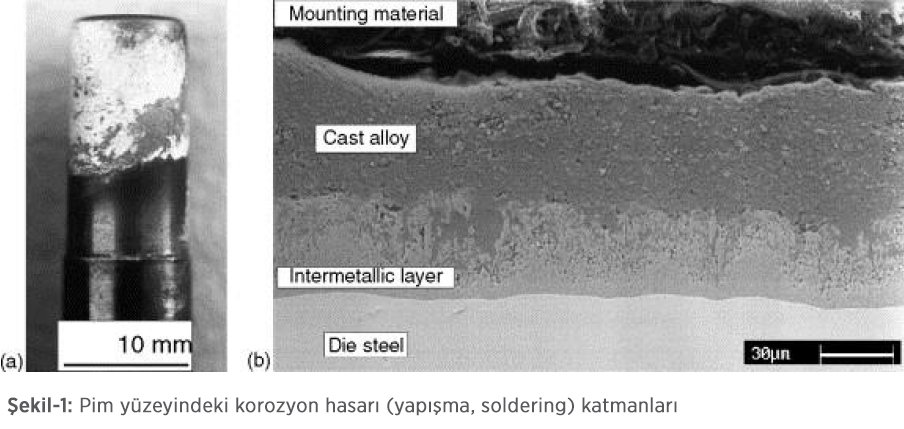

Yüzey aşırı sıcak olduğunda uygun bir yağlama yapılamaz ve özellikle pimler, maçalar gibi, küçük kütle/yüksek yüzey alanına sahip kalıp bölgelerinde aşırı ısınma ile Fe ile Al arasında kimyasal reaksiyon başlar ve FeAl3, Fe2Al5, FeAl2 ve FeAl gibi intermetalikler oluşur. Üstelik FeAl3 formasyon sıcaklığı 655 C gibi Al’ un ergime sıcaklığından daha düşük bir sıcaklıktır. Şekil 1’de gösterildiği gibi bu aslında bir korozyondur ama görüntüsü itibari ile yapışma olarak daha çok anılan bu hasarı çeliği değiştirerek önlemek mümkün değildir.

Normal koşullarda yağlayıcı, çelik ile sıvı metalin temasını kesmelidir. Ancak sıvı metalin ilerleme hızı ya da türbülans nedeniyle bu her zaman mümkün olmayabilir. Sıvı metal fazla hızlı ise yüzeydeki yağı süpürebilir. Ayrıca kalıbın içindeki pimler, maçalar gibi, zor soğutulan bölgeler aşırı ısınır ve bu bölgelerin yağlanması, çoğunlukla Leidenfrost noktasının üzerinde yapıldığı için düzgün yapılamaz. Yağ püskürtüldüğünde yüzeyi ıslatmaz ve seker gider.

Bu ve benzeri nedenlerle yağ filmi olmadan sıvı metal kalıp çeliği ile temas ederse, korozyon yani yapışma meydana gelir. Bu kimyasal reaksiyonun kinetiği, sıcaklığa bağlıdır ve döküm sıcaklığı arttıkça korozyon yani yapışma da artar. Özellikle 700-720 C’den sonra korozyon çok hızlanır.

Korozyonu engellemenin ya da geciktirmenin en temel yolu, Fe ile Al arasına bir bariyer koymaktır. Yağ filminin bu işlevi yerine getiremediği bölgeler için, bu bariyer, oksidasyon, OXIDEX gibi oksidasyon ve nitrasyon kombinasyonları ile PVD kaplamalar olabilir. Pim ve maçalarda ya da küçük çekirdeklerde, multilayer PVD kaplamalar daha çok tercih edilirken, geniş yüzeyler için oksidasyon ya da OXIDEX daha gerçekçi bir çözüm olarak ortaya çıkar.

Oksidasyon

Oksidasyon, diğer adıyla karartma, kullanılan metalin korozyon dayanımını artıran bir uygulamadır. Oksidasyon kimyasal maddelerin yardımıyla düşük sıcaklıktaki bir banyoda çelik malzemelerin üzerinde siyah ve parlak bir görüntü meydana getiren oksitleme işlemi olarak tanımlanır.

Peki metal enjeksiyon kalıplarında neden oksidasyon kullanılır?

Oksidasyon, zaman içerisinde ortaya çıkar, yani kalıp kararır. Kalıp bir kere kararınca artık yapışma ortadan kalkar. Bu sebeple deneme baskısından önce kalıba oksidasyon yapıp kalıbı karartmak yapışma sorununu engellemek için erken önlemdir. Özellikle soğutmanın yetersiz kalabileceği kompleks figürlü kalıplarda oksidasyon tavsiye edilir. Sağladığı belli başlı avantajları aşağıdaki gibi sıralayabiliriz;

• Sıvı metalin direkt temasını engeller, korozyon direncini arttırır.

• Yapışmayı azaltır

• Parçanın kalıptan çıkışını kolaylaştırır.

• Aynı zamanda gerilim gidermede yapılmış olduğundan döküm çevrimi kaynaklı gerilimler bertaraf edilir.

Nitrasyon

Diğer bir önleyici yöntem ise Nitrasyon işlemidir. Nitrasyon, diğer adıyla nitrürleme, bir tür yüzey sertleştirme işlemidir. Nitrasyon işlemi azot elementinin çelik yüzeye difüzyonuna dayanır. Böylelikle, çeliğin yüzeyinde aşınmaya karşı yüksek mukavemete sahip bir tabaka oluşur. Yani nitrasyon genel tabiriyle; yüzeyde gevrek bir tabaka oluşturmak demektir.

Düşük sıcaklıkta uygulanması ve yüksek soğuma hızına gerek olmadığı için parçalarda çarpılma çok düşük olur. Peki nitrasyonun diğer faydaları nelerdir?

• Yüksek yüzey sertliği

• Korozyon direnci

• Sarma ve aşınma direnci

• Sürtünme dayanımının artması

• Basma gerilimleri ile yorulma direncinin artması

Peki Metal Enjeksiyon Kalıplarında Nitrasyon mu Oksidasyon mu? Diye soracak olursak cevap, her zaman geniş bir yüzeyden bahsediyorsak oksidasyonu tercih ederiz. Nitrasyon çok özel uygulamalarda kalıplara, apliklere uygulanır. Bu özel durumlar ancak çok ince ve sığ bir nitrasyon yapabiliyorsanız geçerlidir. Çünkü nitrasyonun temel hedefi yapışmayı, sıvanmayı, alüminyumun çeliğe kaynağını engellemektir. Eğer nitrasyon kalınlığını kontrol edemiyorsanız yüzeyde çok gevrek bir tabaka oluşturursunuz, bu da ısıl yorulma çatlamalarına yol açar.

OXIDEX

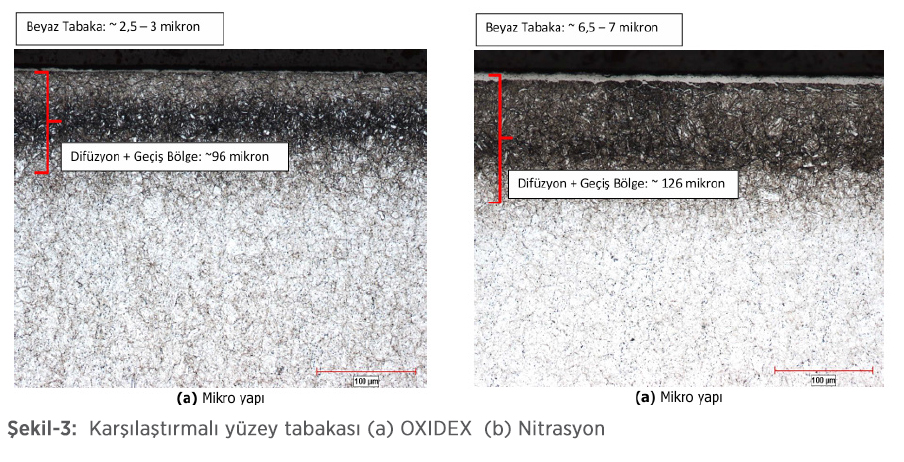

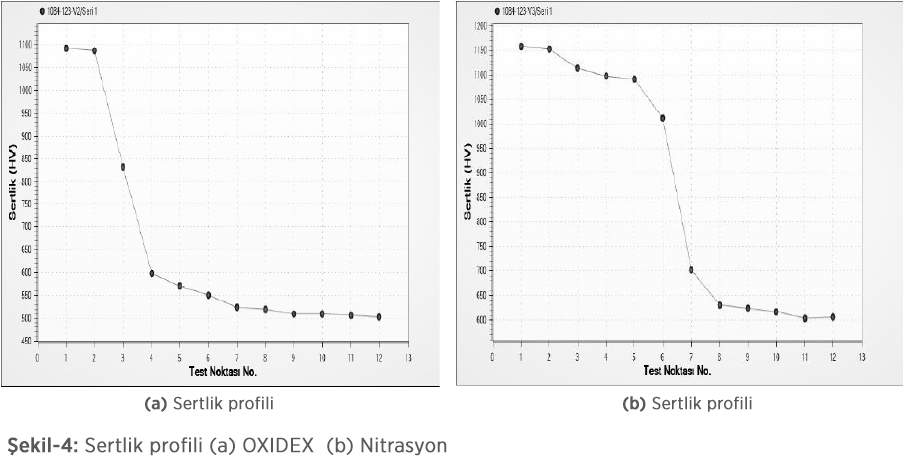

OXIDEX prosesi ise bu noktada bahsedilmesi gereken bir yöntemdir çünkü hem nitrasyonu hem oksidasyonu bir arada gerçekleştirebilen bir uygulamadır. Metal enjeksiyon kalıplarında çok tercih edilir. Hem yapışmaya hem de kılcal çatlaklara karşı ciddi bir önlem sağlar. OXIDEX prosesinde nitrasyon tabakası çok ince olduğu için, çatlamalara neden olmadan nitrasyon ve oksidasyondan gelen avantajları sağlar. Aşağıda standart nitrasyon ve OXIDEX prosesleri için yapılan numune çalışmalarında derinlik mikroyapı farkını görebilirsiniz.

OXIDEX, geniş yüzeyli metal enjeksiyon kalıplarına, büyük boyutlu geçme parçalara uygulanabilecek, yapışmayı önemli ölçüde engelleyebilecek ya da geciktirebilecek bir yüzey işlemidir.

1. Uygulama öncesi, eğer kalıp kullanılmış ise kostiğe yatırılıp, yapışan alüminyumların temizlenmesi gerekir.

2. İkinci aşamada ise, kumlamayı şiddetle tavsiye ederiz.

3. Üçüncü aşamada OXIDEX uygulanmalıdır.

OXIDEX, kalıplara 2-3 defa uygulanabilir. İdeal olan uygulama zamanları:

1. İlk deneme baskısı sonrası,

2. İlk 10.000 baskı sonrası ve

3. 20.000 baskı sonrasıdır.

İlerleyen baskı sayılarında, her ihtiyaç duyulduğunda, kostik ile temizlik ve kumlama sonrası oksidasyon uygulanması yeterlidir. Daha fazla OXIDEX yapmaya artık gerek yoktur.

PVD Kaplamalar

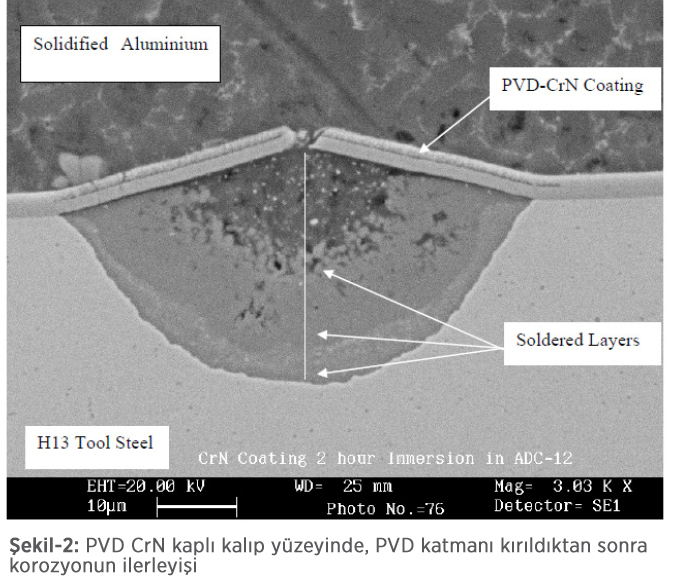

PVD kaplamalar da aynı oksidasyon ve OXIDEX gibi, Al ile Fe arasına konan bir arayüzey, bir engeldir ve yapışmayı önemli ölçüde engeller. Özellikle dublex denen, alt katmanı nitrasyon ve üstünde PVD katmanı olan kaplamalar. Her katman, çatlağın malzemeye doğru ulaşmasını engeller. Daha doğrusu Al, her katmanı ayrı ayrı aşıp çeliğe (Fe) ulaşmalıdır.

Şekil 2’de kimyasal korozyon olan Al atağının, yani yapışmanın PVD kaplamasını nasıl aştığı gösterilmiştir.

CrN, TiAlN gibi çok katmanlı kaplamalar diğer PVD kaplamalara göre oksidasyon dirençleri daha yüksek olduğu için daha iyi sonuç vermektedir. Yani daha yüksek sıcaklıkta okside olur, yani daha geç parçalanır. Buradan çıkarılacak başka bir sonuç da döküm sıcaklığı ve benzeri bir nedenle kalıp yüzey sıcaklığı artarsa, PVD kaplama okside olur ve işlevsizleşir. Ancak oksidasyon ve OXIDEX gibi katmanların kendisi oksit tabakası olduğu için daha fazla dayanır. Ancak oksitler de daha erken aşınacaktır.

OXIDEX, PVD ile kıyaslandığında çok daha ucuz ve kolay uygulanabilen bir yöntemdir. Bu yüzden kalıbın belli ve büyük parçalarına OXIDEX ya da oksidasyon önerilirken, küçük ve sıcaklığın daha yüksek olduğu pim, maça gibi bölgelerde PVD Kaplamalar daha iyi sonuç verir.