*Will the Blast Furnace Keep Up in the Hydrogen Age?

Prof. Dr. M. Kelami ŞEŞEN / Metalurji ve Malzeme Y. Mühendisi - İTÜ

Özet:

Beklenen hidrojen çağında, bin yılların teknolojisi olan yüksek fırının, yerini DRI üretim teknolojisine bırakması sürpriz olmayacaktır. Sorun ucuz yeşil hidrojene nasıl ulaşılacağına indirgenmiştir.

Anahtar kelimeler: Demirin Tarihi, Yüksek Fırın, DRI Üretim Teknolojisi, Yeşil Hidrojen.

Abstract:

In the expected hydrogen age, substitution of the blast furnace, a technology of thousands of years, with DRI production technology will not be a surprise. The problem focuses on obtaining cheap green hydrogen.

Keywords: History of Iron, Blast Furnace, DRI Production Technology, Green Hydrogen.

1.Giriş

Yarım asırdır süren çabalarla hidrojen çağına henüz ulaşılamasa da umutlar yitirilmemiştir. Çalışmalar ivmelenerek sürmektedir. Bin yılların teknolojisi olan ve günümüzde çelik üretmede çok büyük paya sahip olan yüksek fırının beklenen hidrojen çağında çelik üretmede rolü ne olacaktır? Bu, büyük bir sorudur. Yüksek fırının varlığını topyekün kötülemeden teknolojisinin gelişmesinin tarihini hatırlamakta yarar vardır.

Demir ve çeliğin üretimi ve teknolojisi, insanoğlunun ulaştığı bilgi, beceri ve teknolojisi ile gelişme göstermiştir. Gelişmelerde elbette ihtiyaçlar ve hedefler de önemli olmuştur.

DEMİRİN TARİHÇESİ

İnsanoğlunun tesadüfen karşılaşması ile bir “çağı” başlatan demirin tarihçesi ve bağlı olarak çelik üretiminin tarihçesi, farklı temalardaki birçok yazı - kitap ve belgeselde yer bulmuştur. Aşağıda özet bilgiler verilmiştir.

Erken dönemde üretilen demirli objelerin, demirin paslanmaya yatkın olması nedeni ile, günümüze ulaşma ve günümüzde bulunma olasılığı düşüktür. Bu da, kazılarda bulunan eski ocaklardan edinilebilen bilgileri önemli kılmaktadır. En eski demirli buluntu Irak Samara ’da MÖ 5000 yılına tarihlenir. MÖ 3000 ‘e kadar 13 demirli objenin ve MÖ 2000 ‘e kadar da 20 ‘den fazla demirli objenin saptandığı ifade edilmektedir. Demirden ilk “yazılı söz” Sümerler dönemine, MÖ 2300 civarına tarihlenir.

İnsanoğlunun demirle, seramik (toprak) pişirme yer ocaklarından ziyade, orman yangınlarında indirgenen cevherlerin ürünü olarak ve Tunç Çağındaki yer ocaklarında demirli bakır cevherlerinin işlenmesi sırasında, tesadüfen karşılaştıkları tahmin edilmektedir. Bronz (tunç) yapımında henüz tam bir ergitmenin yapılamadığı dönemlerden kalan artık malzemelerde yapılan incelemelerde, bakır cevherinin işlendiği ortamlarda, demir oksitlerin indirgenmiş olduğu saptanmıştır. Bu gelişme “Demir Çağını” başlatmıştır.

Bazı eski demir buluntuların, meteorik demir olduğunu gösteren ≈%8 Ni içermesi, bunların bölgede daha önce bulunan veya çarpan meteorların Ni içeren parçaları olduğu ihtimalini kuvvetlendirmiştir.

Urfa yakınlarındaki Göbekli Tepe’de MÖ 9600 civarında tarım icat edilmiştir ve Neolitik Çağ ‘a geçiş müjdelenmiştir. Kuzey Mezopotamya antik demir ergitmenin beşiği kabul edilir. Başlayan yerleşik yaşamın, bu bölgede, teknolojik gelişmeyi teşvik ettiği anlaşılmaktadır. Küçük Asya ‘da MÖ 1800 ‘den sonra, bu bölge ile Hititler arasında parlak dönemler yaşanmıştır.

Orta Avrupa ‘da Slovakya ‘da ilk demir bulgusu MÖ 17. yüzyıla kadar uzanır. Bu bölgede MÖ 12. yüzyılda ilk sertleştirilmiş demirli obje bulunmuştur.

MÖ 1000 civarında demirin yayılması Balkanlardan İskandinavya ‘ya kadar uzanmaktadır. MÖ 750 ile 500 yılları arasında Balkanlardan, Alplerden, Kuzey Fransa ‘ya kadar bölgedeki dönemin savaşçıları sertleşebilir çelik üretimini geliştirmiştir. Bu Erken Demir Çağı ‘nı, MÖ 500 ‘den 100 ‘e kadar Genç Demir Çağı izlemiştir. Savaşçıların “sertleşebilir çelik üretimi bilgisi” Romalılar tarafından benimsenmiştir ve diğer eşyaların yanı sıra büyük orduların donatılması için kullanılmıştır.

Mezopotamya ve Orta Doğu ‘da ortaya çıkan “demir çağı” İran, Afrika, Hindistan, Çin ve Japonya üzerinden kuzeye ve doğuya yayılmıştır. Roma İmparatorluğu devrinde Avrupa ve Akdeniz Bölgelerinde demir üretiminin hızla yaygınlaştığı zannedilmektedir. Ancak Roma İmparatorluğu’nun çöküşü ile bu bölgelerdeki demir üretiminde gerilemeler olduğu bilinmektedir. İspanyolların Amerika ‘yı fethi sırasında, Amerika ‘da demir bulamadılar. Amerika ‘da ilk demir üreten fabrikanın inşaatı 1621 ‘de Kuzey Carolina ‘da başlamıştır.

YER OCAKLARINDAN SÜTUNSAL FIRINLARA

Yer ocaklarında yapılan ilk ilkel üretimler, daha sonraları aşama kaydederek şaft (sütunsal) tipi fırınlarda yapılmaya başlanmıştır. Bu dönemlerdeki üretimlerin demir cevherlerinin doğada bol ve büyük kütleler halinde bulunması nedeniyle çok çabuk geliştiği ve yaygınlaştığı öne sürülmektedir.

Çin’de MÖ 200 ile MS 200 yılları arasındaki Khan Hanedanlığı döneminde demirin, cevherinden indirgenip ergitilerek döküm yoluyla şekillendirilmesine dönük, 1400°C ’ye çıkabilen fırınlar kurulmuş ve işletilmiştir. Çin ’de 7. ile 10. yüzyılları arasındaki yıllardan kalma büyük dökme demir heykeller korunmuştur.

11. yüzyılda başlayan su gücünü kullanma tekniği, 12. yüzyılda demir üretimi için daha fazla kullanılmaya başlanmıştır. Uygulamalarla, fırına üflenen hava basıncı, fırın şaft yüksekliği ve bağlı olarak fırın sıcaklığı artmıştır. Böylece 14. yüzyılda ötektik sıvı pik demiri 1300 C ‘de ergitilebilmiştir. Sonuç olarak, demir verimi ve üretilen miktar önemli ölçüde artmıştır.

Demir metalurjisinde bu dönemlerden MS 14. yüzyıla kadar, geçmiş 2000 yıllık deneyimlerle gelişmeler sağlanmıştır. Bu tarihlerde fırında ergitilen metalin fırının dışına alınması sağlanmış ve metalin kalıplara dökülerek katılaştırılmasıyla “Pik” adı verilen ürün elde edilmiştir.

Orta Çağın sonu ile 1856‘de Bessemer ‘le üfleme çeliğinin üretilmesi arasındaki yaklaşık 5 yüzyıllık sürede, düşük karbonlu pik demir, daha yüksek sıcaklıklar kullanılarak üretilmeye çalışılmıştır. (Pik demir üretiminde, sıcaklığın yükseltilmesi ile karbon içeriği düşer.)

Daha sonra süregelen gelişmelerle günümüzün teknolojisine ulaşılmıştır. 17. yüzyılda İngiltere başta olmak üzere, Fransa, Almanya, İsveç demir üretiminde lider duruma yükselmişler. Demir üretimi günde 1-2 ton değerlerine çıkmıştır. Yakıt olarak odun kömürü ve su kuvveti ile hareket ve hava verme işlemleri geliştirilmiştir. Kapasiteye paralel olarak odun tüketiminin artması, ormanları azaltmıştır. 17. yüzyılın sonuna doğru odun kömürü yerine tüvenan (topraktan çıktığı gibi) kömür kullanılmıştır. Ancak tüvenan kömürün, yüksek kükürt içermesi ve mukavemetinin düşük olması gibi olumsuzlukları vardır. Abraham Darby 18. yüzyılın başında ilk defa demir ergitme fırınlarında kok kullanmıştır. Bu gelişmelerle, 1710 ’da haftada 6 ton kadar üretim yapabilen fırınlar yerine 1790 ’da, haftada 17 ton üretim yapabilen yüksek fırınlar inşa edilmiştir.

Yüksek fırınlarda kok kullanılması çok önemli gelişmelerin başlangıcı olmuştur. Kok, mukavemetli bir yakıt olduğundan, fırın gövdesi boyunca aşağıya kadar ufalanmadan gelebildiği ve üzerindeki şarjın ağırlığına dayanabildiği için fırın yüksekliğinin, dolayısı ile de fırın kapasitesinin arttırılmasının başlangıcını oluşturmuştur. Fırınlarda kokun kullanılması, daha fazla hava ihtiyacını doğurmuştur. Buhar makinalarının keşfinden sonra hava kompresörlerinin gelişmesi ve böylece de yüksek fırınlara verilen havanın miktarı ve basıncının arttırılması ile yüksek fırınların boyut ve kapasitelerinin arttırılabilmesi kolaylaşmıştır. Bu tarihlerde yüksek fırınlar 10 metre yüksekliklerde ve ateşe dayanıklı taş ve killerle örülerek inşa edilmişlerdir. Hazne çapları 1.0-1.5 metre olan bu fırınlarda günde birkaç ton demir üretilebiliyor ve ton demir başına 2 ton kok kullanılıyordu. Fırınların üstü açık olduğu için fırınların tepesinden bol miktarda alev ve duman atmosfere karışıyordu. Şekil 1 ‘de verilen fotoğraflar o dönemlere ait fırınları göstermektedir.

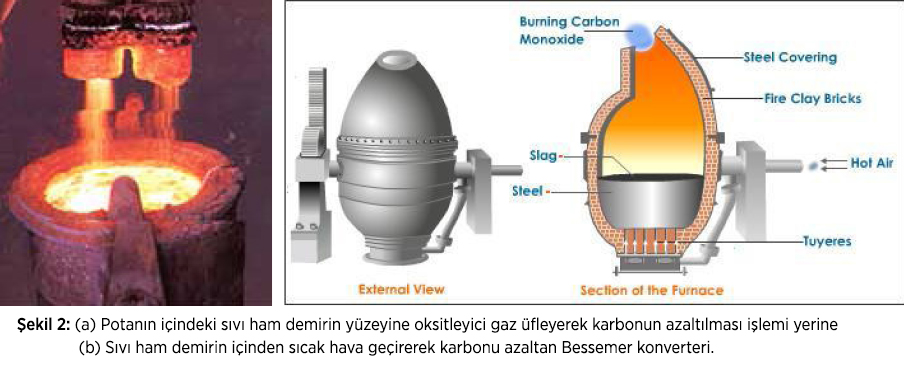

O dönemlerde yüksek fırından kazanılan pik ile bazı gereç ve donanımlar yapılıyordu. Ancak çelik ve çeliğin üstün özellikleri de biliniyordu ve sıvı ham demirin çeliğe dönüştürülmesi gerekliydi. Yüksek fırında üretilen sıvı ham demiri çeliğe dönüştürmeyi başarmak kolay olmamıştır. Sıvı ham demiri çeliğe dönüştürme, ilk önceleri üstü açık ocak veya pota içerisindeki sıvı ham demirin yüzeyine oksitleyici gaz ve alev üfleyerek karbonun azaltılması ile gerçekleştirilmiştir (Şekil 2-a). Her bakımdan demirden üstün olan çelik, 19. yüzyılın ortalarında bu üretim şekli nedeniyle lüks metal durumundaydı. Zira üretilen sıvı ham demirin ancak %2 ‘si uzun süren bu işlemle çeliğe dönüştürülebiliyordu. Bunlarla da sadece silah, bıçak, testere ve benzeri gereçler üretiliyordu.

Sıvı ham demirden kitlesel olarak çelik üretimi İngiliz Henry Bessemer ‘in (1813-1898) kendi adıyla geliştirdiği Bessemer Konverteri ile 1856 yılında yapılmıştır (Şekil 2-b). Konverterin altından üflenen havanın sıvı metalin içinden geçirilmesi ile sıvı ham demirin çeliğe dönüştürülmesi, çelik üretimini 10 kat hızlandırmıştır. Ancak bu hızlı üretimde, sıvı metalin sıcaklığının korunamaması nedeniyle rafinasyon ve alaşımlama gibi işlemlerin istenildiği gibi yapılamaması, elde edilen çeliğin gereksinilen özelliklerinin ayarlanmasında sorunlar yaratıyordu. Yine de çelik üretimi artmıştı. Sıvı ham demirin çeliğe dönüştürme oranı %50 ‘ler seviyesine yükselmişti.

Daha sonraları sıvı ham demirin, Bessemer konverterinden daha yavaş ve kontrollü olarak, çeliğe dönüştürülmesi yönünde yapılan çalışmalar, Siemens – Martin fırınlarının keşfini ve 1863 yılında da kurulmasını sağlamıştır. Bessemer konverterinden daha yavaş proses olan Siemens – Martin (Open Heart) fırınları, üretilen çeliğin kalitesini yükseltmek için gerekli işlemlerin yapılmasına olanak sağlamaktadır. Bu fırınlarda her bir ısıtmada 200-400 ton sıvı ham demir ve hurda şarjı ve diğer ilaveler yapılabilmektedir. Çelik üretim süresi de 8-10 saat kadardır. Karşılıklı şarjı yalayan alevle ısıtılan bu proseste istenen karbon değerinde çelik elde etmek olanaklıdır.

Siemens–Martin fırınları uzun süre çelik üretiminde kullanılmıştır. Çelik üretiminde oksijen kullanan Oksijen Konverterlerinin keşfi ile (VOEST Linz-Donawitz - 1952) çelik üretiminde ikinci bir devrim gerçekleşmiştir. Böylelikle Siemens–Martin fırınları yerini, günümüzde de kullanılan Bazik Oksijen Konverterlerine terk etmiştir. Bazik oksijen konverterlerinin çelik üretimindeki bu hakimiyeti, saf oksijenin ucuz olarak üretilebilmesine borçludur. Bessemer’de hava ile yapılan işlemde, havada %71 oranında bulunan azotun neden olduğu hızlı soğutma önlenmiştir. Günümüzde birincil hammadde (cevher) kullanarak üretim yapan tesislerde çok etkili çalışan dev boyutlu modern yüksek fırınlarla ve bazik oksijen konverterleri ile üretim yapılmaktadır (Şekil 3). Tesislerde bu donanımların yanında hammaddeleri şarja hazırlama üniteleri ve ikincil metalürji işlemlerinin modern donanımları ve döküm üniteleri bulunmaktadır.

Cevherle yapılan çelik üretiminin yanında, hurda haline gelmiş demir ve çelik malzemelerin elektrik enerjisiyle ergitilmesi ve rafine edilmesi ile de çelik üretilmektedir. 1880 ‘li yıllarda ilkel şekli kullanılmaya başlanan elektrik ark fırını (EAF) ile çelik üretimi, yatırım maliyetinin düşük olması nedeniyle, dünyadaki hurdanın da artışına bağlı olarak günümüzde yaygın olarak kullanılmaktadır. Günümüzde ayrıca hurdanın indüksiyon fırınlarında ergitilmesi ile çelik üretmenin yaygınlaşmakta olduğu görülmektedir.

Günümüzde uygulanan teknoloji ile elektrik ark fırınında, bazik oksijen konverterindeki gibi, sıvı ham çelik üretilir. Dolayısıyla, hem bazik oksijen konverterinde, hem de elektrik ark fırınında üretilen sıvı ham çeliğin rafinasyonları ikincil metalurji işlemleri olarak pota fırınında gerçekleştirilir.

Bu teknolojik gelişmelerle ve dünya ekonomisine bağlı olarak gelişen taleplerle dünya yıllık çelik üretimi milyar ton seviyelerine yükselmiştir. 2023 yılında dünyada 1 850 milyon ton çelik üretilmiştir. Bu üretimin yaklaşık %73 ‘ü YF + BOF süreci ile yapılmıştır. Dünya çelik üretiminde açık ara en büyük pay, yaklaşık 1 milyar ton ile, Çin’e aittir ve Çin çelik üretimin %91’ini birincil hammadde (cevher) ile üretmektedir.

Türkiye 34 milyon ton kadar ürettiği çeliğin yaklaşık %30 kadarını birincil hammadde (cevher) kullanarak üretmiştir. Üretimin %70 kadarını hurda kaynakla yapmıştır.

TÜRKİYE’DE ÇELİK ÜRETİMİN TARİHİ

Türkiye’de çelik üretiminde ilk adım, Atatürk’ün Türkiye Büyük Millet Meclisinin 01 Kasım 1925 tarihindeki açılış konuşması ile atılmıştır. Bu konuşmada Atatürk; “Sanayi fabrikalarına, maden endüstrisine ulaşmak için halkın genel ilgisi ile, yeni teşebbüsleri sağlayacak çare ve tedbirleri bulmak zorunlu ve hayati ihtiyaçlarımızdır” demiştir ve böylelikle Türkiye‘de çelik sanayinin kurulmasını hedef göstermiştir. Bu hedefler doğrultusunda çalışmalar yapılmış ve 1926 yılında kömür ve demir madenlerinin tetkiki ve işletilmesi için 18 milyon lira bütçeye konmuştur.

Ülkemiz için demir çelik sanayinin önemi ve kurulmasının gerekliliği 1933 İktisadi Raporunda açık biçimde belirtilmiştir. 1934‘de uygulamaya konulan 1. Beş Yıllık Sanayi Planı‘ndaki temel amaç “ülke ihtiyacını karşılayacak ve hammaddeleri ülkemizde bulunan sanayi kollarını kurmak” olarak belirtiliyordu. Bu hedeflerin ilk sonucu olarak 1932‘de Kırıkkale Askeri Fabrikalar Genel Müdürlüğüne bağlı çelik fabrikası kurulmuştur. Türkiye ekonomisinin geleceğine damgasını vuran Sümerbank, Etibank, Maden Tetkik Arama Enstitüsü (MTA), Elektrik İşleri Etüt İdaresi (EİE) yine bu dönemde kurulmuştur.

Türkiye‘de bu dönemde yapılan altyapı yatırımlarına bağlı olarak tükettiği demir çelik malzemeleri ihtiyacı artıyordu ve bu malzemeleri ithal ediyordu. Bu dönemde yassı ürün, demiryolu rayı ve kütük olarak toplamda 1926 yılında 64 bin ton, 1930 yılında 118.4 bin ton çelik ithal etmiştir. Bu ihtiyaç ve gelişmelere bağlı olarak bu dönemde, Türkiye‘de yılda 150 bin ton çeliğin tüketilebileceği, bunun için de “yüksek fırınlı bir entegre tesisin” kurulmasının uygun olacağı fikri öne çıkıyordu.

Bütün bu gelişmeler sonrasında, demir çelik sanayinin kurulması kararı alındı. 1936 yılında İngiliz Hükümeti ile imzalanan 2.5 milyon sterlinlik kredi anlaşması sonrasında 3 Nisan 1937 tarihinde KARDEMİR ‘in temeli atıldı. 1939 yılının sonunda da tesisin kademeli olarak işletmeye alınma süreci başladı ve aynı yıl 30 milyon lira sermayeli Karabük Demir-Çelik Müessesesi kuruldu.

Karabük Demir-Çelik Fabrikası (Kardemir) mühendisler için okul olmuştur ve ülkemizde kurulan çelik üretim fabrikalarına öncülük etmiştir.

Türkiye’de Kardemir‘den sonra, özel sektörün ilk yatırımı olarak 1956 yılında Metaş kurulmuştur. Uzun ürün üreten bu kuruluşlardan (Kardemir ve Metaş) sonra, Türkiye‘de yassı ürün üreten ilk tesis olan Erdemir, 1965 yılında üretim faaliyetine başlamıştır. Daha sonra yine devlet eliyle kurulan İskenderun Demir Çelik Fabrikaları 1975‘den itibaren kademeli olarak işletmeye alınmıştır.

II. Beş Yıllık Kalkınma Planında “kısa dönemde çok karlı görülmeyen bazı sanayileri kurmak ve bunları dış rekabetten korumak” ilkesini benimseyen Türkiye, demir-çelik sektöründe özel kesime de yeşil ışık yakmıştır. III. Beş Yıllık Kalkınma Planında da “demir çelik ürün maliyetinin uluslar arası alanda rekabet edilebilir düzeyde tutulması gereği” vurgulanarak ve “ihracat olanağı yaratılabilir” görüşü benimsenerek bir bakıma “ihracata teşvik” sağlanıyordu. Bu dönemde ayrıca “DEMİR ÇELİKSİZ SANAYİLEŞME OLMAZ” ilkesi resmi belgelerde yer almakta idi.

Bu gelişmeler Türkiye’ye birçok sanayi tesisi kazandırmıştır. 1979-1983 dönemini kapsayan IV. Beş Yıllık Kalkınma Planı döneminin ilk yılında, özel sektör eliyle vasıflı çelik üretmek amacıyla kurulan Asil Çelik üretime başlamıştır.

Türkiye’de 1980 yılı sonrası sürdürülen ekonomik politikalar kapsamında ark fırınlarına özel elektrik tarifesi, vergi iadesi, navlun teşviki gibi olanaklar sağlanmıştır. Bu politikalar, birçok elektrik ark fırınlı tesisin kurulmasını getirmiştir. Kurulan bu tesislere sonraki yıllarda yeni tesisler eklenmiştir. Bugün Türkiye coğrafyasının 4 bölgesinde faaliyet gösteren 30 kadar kuruluşun yıllık toplam çelik üretim kapasitesi 50 milyon tonun üzerindedir. Bu kapasitenin büyük oranı hurda çelik kaynakla üretim yapan kuruluşlardır. Türkiye büyük oranda çeliği hurdadan üretmektedir.

YÜKSEK FIRINDA KARBON YERİNE HİDROJEN KULLANILABİLİR Mİ?

Yüksek fırında başlangıç temel hammaddeler demir oksitli şarj malzemeleri (parça cevher, sinter, pelet) ve koktur. Fırındaki süreci kok, koktaki C ve oluşan CO yönetir. Karbon salımı yüksektir. Karbon salımını azaltmak (veya önlemek) için üretim sürecinde fırında hidrojen kullanılabilir mi?

Düşey, ters akışlı sistem olan yüksek fırın üretim prosesinde karbon kaynağı olarak şarj edilen kok, demirli şarj malzemelerinin yığın yoğunluğunu düşürür ve ayrıca şarja yastık görevi yapar ve şarjın askıda kalmasını sağlar. Dolayısıyla fırında karbon yerine (kok yerine) hidrojenin kullanılması, şarjın özelliklerini ve ayrıca CO ‘in yerine H2 ‘nin geçmesi ile gazın özelliklerini değiştirir. Hidrojen indirgen olarak CO ‘den daha üstündür. Wüstitin (FeO) indirgenmesinde H2 ‘den yararlanma faktörü CO ‘den yararlanma faktöründen yüksektir (ηH2=%37, ηCO=%30). Ancak yüksek fırında karbon (ve kok) yerine hidrojenin kullanılması fırının aerodinamiğini bozar.

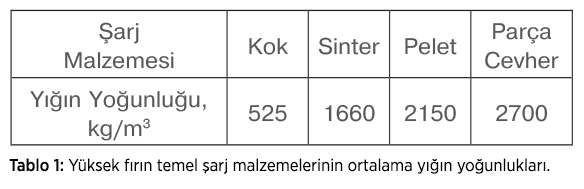

Yüksek fırında kullanılan şarj malzemelerinin ortalama yığın yoğunlukları Tablo 1 ‘de verilmiştir. Bu bilgilere göre, üretilen sıvı ham demirin tonu başına yaklaşık 450 kg kok kullanan bir yüksek fırında şarj hacminin yaklaşık yarısının kok olacağı anlaşılır. Şarj hacminin yarısı olan kok, demirli şarj yoğunluğunun 1/3 – 1/4 ‘ü kadarına sahiptir. Bu özelliği nedeni ile de, demirli şarja yastık görevi yaparak şarjın askıda kalmasını ve şarjın düzenli akışını sağlar.

Yüksek fırına şarj edilen kokun kendisi indirgendir ve yüksek fırında kritik gaz olan indirgen CO oluşumunu sağlar. Fırının gövdesinde fırın gazının kabaca %40 ‘a yakını CO ‘dir, gerisi azottur. Karbon salımını azaltmak amacı ile karbon yerine yeşil hidrojenin kullanılması durumunda, şarjdaki kok oranı azalır, şarjın aktif ağırlığı artar. Fırın gazında da hidrojen oranı artar ve hidrojenin yaklaşık 1/13 oranla düşük yoğunluğu nedeniyle, şarjın kaldırma kuvveti düşer.

Bu açıklamaları özetlemek gerekirse, yüksek fırında karbon yerine, indirgen olarak CO ‘den daha üstün olan temiz enerji kaynağı hidrojenin kullanılması durumunda, kullanılan miktarlara bağlı olarak;

(a) Şarjın yoğunluğu artacaktır.

(b) Gazın kaldırma gücü düşecektir.

Bu iki etki, yüksek fırının aerodinamiğini, aynı doğrultuda ve kullanılan hidrojen miktarına ve azaltılan kok miktarına paralel olarak bozar.

Fırının gaz hacminin ve tepe basıncının arttırılması ve iyi hazırlanmış şarjın kullanılması, fırının bozulan aerodinamiğinin düzelmesine katkısı olsa da, fırının yapısı ve dengesi, ancak sınırlı miktardaki kokun azaltılabilmesine izin verir. Dolayısı ile hidrojen çağında yüksek fırın yerine sütunsal bir fırın olan DRI (Doğrudan İndirgenmiş Demir) üretim teknolojilerinin çelik üretiminde öne çıkacağı beklenmelidir.

YÜKSEK FIRIN TEKNOLOJİSİNDEN DRI ÜRETİM TEKNOLOJİSİNE

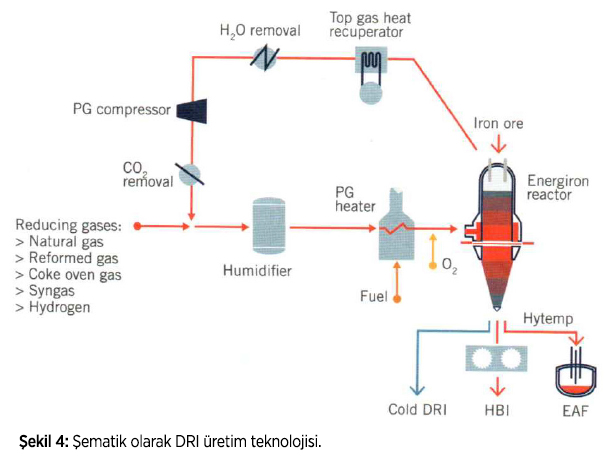

50 yıldan fazla geçmişe sahip olan DRI üretim teknolojisi, temel olarak yüksek fırının gövdesindeki prensiplerle özdeştir. Günümüzde doğal gaz kullanan DRI üretim teknoloji ile 100 milyon ton kadar DRI üretilmektedir. Üretilen DRI daha sonra EAF ‘de ergitilerek ve rafine edilerek çeliğe dönüştürülmektedir. Şekil 4 ‘de gösterilen DRI üretim teknolojilerinde doğal gaz yerine yeşil hidrojenin kullanılması durumunda karbon salımı olmayacaktır. Günümüzde doğal gaza hidrojen ilave ederek üretim yapan DRI üretim teknolojileri geliştirilmiş ve geliştirilmeye çalışılmaktadır. Yeşil hidrojen üretiminin endüstride kullanılabilir boyuta gelmesi durumunda, bu evrimleşme DRI üretim teknolojisini Yüksek Fırın teknolojisinin yerine geçirecektir. Bu dönüşümde teknolojik sorunun olmadığı Şekil 4 ’den görülebilir. Sorun ucuz yeşil hidrojene nasıl ulaşılacağına indirgenmiş durumdadır.

Referanslar

Tylecote, R. F., A History of Metallurgy, Second Edition, 1992, Money for the Institute of Materials

Berns, H., Theisen, W., Eisenwerksoffe - Stahl und Gusseisen, 3. Auflage, 2006, Springer

World Steel in Figures.

Tylecote, R. F., A History of Metallurgy, Second Edition, 1992, Money for the Institute of Materials

Berns, H., Theisen, W., Eisenwerksoffe - Stahl und Gusseisen, 3. Auflage, 2006, Springer

World Steel in Figures.