Osman GÖRKEM İNAN / Güven Pres Döküm, Test, Ölçüm ve Analiz, İstanbul - gorkeeminan@gmail.com

Candaş ERSÖZ / Güven Pres Döküm, Test, Ölçüm ve Analiz, İstanbul - candas974@gmail.com

Özet

Bu makalede, metal sektöründe yaygın olarak kullanılan ölçüm yöntemlerinden geleneksel mekanik ölçüm aletleri, modern optik ölçüm sistemleri, lazer tarama cihazları ve koordinat ölçüm makinelerinin (CMM) karşılaştırılması yapılmıştır. Geleneksel mekanik ölçüm aletlerinin basitliğinden ve düşük maliyetinden bahsedilmiş, optik ölçüm sistemlerinin hız ve hassasiyet avantajları incelenmiştir. Ayrıca, karmaşık geometrili metal parçaların lazer tarama cihazları ile hızlı ve hassas bir şekilde ölçülmü ve CMM’nin üç boyutlu ölçüm yetenekleri ele alınmıştır. Makalede aynı zamanda ölçüm ve analaiz süreçlerinin uygulama aşamaları ve sonuçların raporlanma aşamasından bahsedilmiştir. Bu çalışma, metal sektöründe mevcut kalite kontrol yaklaşımında hatayı önlemeye ve üretimi iyileştirmeye yöneliktir.

Abstract

This article compares traditional mechanical measuring instruments, advanced optical measurement systems, laser scanning devices, and coordinate measuring machines (CMM), which are widely employed in the metal industry. The simplicity and inexpensive cost of traditional mechanical measuring instruments are described, as are the speed and accuracy benefits of optical measurement systems. Furthermore, laser scanning devices are used to measure complicated geometric metal components quickly and precisely, as are CMMs’ three-dimensional measuring capabilities. The article also covers the application phases of measurement and analysis procedures, as well as the reporting of results. The purpose of this study is to prevent mistakes and enhance productivity in the metal industry’s current quality control strategy.

1. Ölçüm Ve Analiz Yöntemleri

1.1. Geleneksel Mekanik Ölçüm Aletleri

Geleneksel yöntemlerde, parça boyutunun doğrudan ölçümü söz konusudur. Geleneksel mekanik ölçüm aletleri genellikle, kumpaslar, mikrometreler, cetveller ve mastarlar gibi basit mekanik aletlerden oluşur. Kumpaslar genellikle çap ve derinlik ölçümleri için kullanılırken, mikrometreler daha hassas ölçümler için tercih edilir. Mastarlar ise tolerans uyumunu kontrol etmek amacıyla kullanılır.

Kumpas, parçanın kenarlarına temas ederek mesafe ölçer. Mikrometre ise hassas bir vida mekanizması aracılığıyla boyut ölçümü yapar. Mastar ile ölçümde ise parçanın boyutlarının mastar ile karşılaştırılmasıyla toleranslı ölçüm yapılır. Boyut ölçümü için birbirine paralel sabit aralıklı uçların arasına parça yerleştirilir ve bu mesafe referans ölçüdedir. Parça eğer sıkı veya gevşek oturursa, boyutlarda bir sapma olduğu anlaşılır. Farklı geometriler için kullanılmak üzere çeşitli mastar türleri vardır. Bu aletler, parçanın fiziksel temasını gerektirir ve operatörün deneyimi bu ölçüm yönteminde önemli rol oynar.

Geleneksel mekanik ölçüm aletlerinin avantajları arasında basit ve kullanımı kolay olmaları, düşük maliyetli olmaları ve büyük parçaların ölçümünde etkili olmaları yer almaktadır. Dezavantajları ise, hassas ölçümler için yeterli olmamaları, karmaşık geometrili parçaların ölçümünde kısıtlı olmaları ve operatör kullanımı gerektirdiği için insan hatası riski bulundurmalarıdır.

1.2. Optik Ölçüm Sistemleri

Parçaların boyutları ve geometrileri, dijital görüntü işleme teknolojisi kullanılarak optik ölçüm sistemleri ile de ölçülebilir. Endüstriyel üretimde kalite kontrol, tersine mühendislik ve bilimsel araştırmalar gibi alanlarda yaygın olarak kullanılmaktadır. Karmaşık parçaların analizinde, yüksek hız ve hassasiyette olmaları sebebiyle ideal çözüm sunarlar.

Genellikle parçanın üzerinde veya etrafında bir kamera veya sensör dönmektedir. Parça yüzeyi bu cihazlar tarafından algılanır ve bir görüntü oluşur. Analizi ise görüntü işleme algoritmalarıyla yapılır ve parçanın boyutu ve yüzey özellikleri belirlenir. Sonuçlar genellikle bilgisayar aracılığıyla görsel olarak sunulup dijital kayıt alınır.

Hızlı ve hassas ölçüm yapabilmeleri, otomatik ölçüm süreci ile insan hatasını minimize etmeleri ve çoklu yüzeyleri aynı anda analiz edebilmeleri, optik ölçüm sistemlerinin önde gelen avantajlarındandır. Ancak, özellikler yüksek çözünürlük ve hassasiyeti yüksek sistemlerin maliyetleri yüksektir. Yüzey parlaklığı ve yansıma gibi faktörler ölçüm sonuçlarını etkileyebilir. Kompleks yapıda olmaları ve yazılım içermeleri sebebiyle bakım ve operatör eğitimi gerektirmektedir.

1.3. Lazer Tarama Cihazları ve 3B Modelleme

Lazer tarama cihazları, yüzey kalitesi, pürüzlülük ve parça geometrisi gibi özellikleri analiz etmek için kullanılır. Bu teknoloji, karmaşık geometrideki parçaların hızlı ve hassas bir şekilde ölçülüp modellenmesi için kullanılır. Oluşturulan model, parçanın çizimi ile karşılaştırılarak olası sapmalar belirlenir.

Lazer tarama cihazları yüzeye gönderilen ışınların yansıma desenlerini sensör yardımıyla algılayarak nokta bulut veri seti oluşturur. Toplanan veriler yazılım aracılığıyla parça özelliklerini belirlemekte ve 3B model oluşturulmasında kullanılır.

Lazer tarama cihazlarının avantajlarına örnek olarak karmaşık geometrilerdeki parçaların hızlı ve hassas ölçümü, otomatik veri işleme ve geleneksel yöntemlere göre daha kısa sürede insan hatasını minimize ederek ölçüm yapması söylenebilir. Dezavantajları ise hassasiyet ve çözünürlüğe bağlı olarak yüksek maliyetli olmaları, belirli yüzey tiplerinde hassasiyet ve doğruluk sorunları, veri işleme ve modelleme süreçlerinde uzmanlık gerektirmesidir.[1]

1.4. Koordinat Ölçüm Makineleri (CMM),

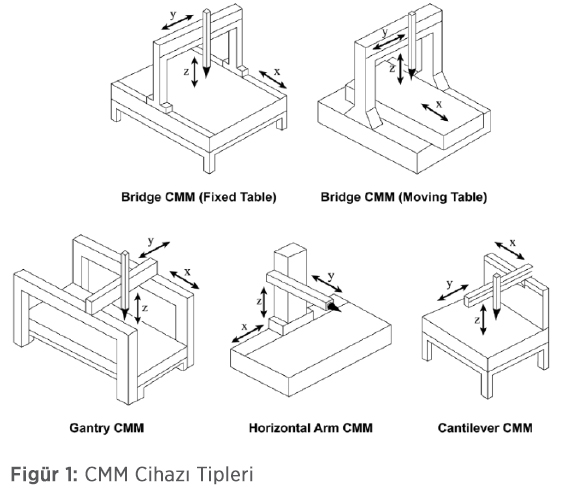

Günümüzde geliştirilmiş Üç boyutlu ölçüm cihazları 3 boyutlu modelleri hassas ölçüm ile 1 mikrometre toleransa kadar ölçebilmektedir. Bu cihazlar X,Y,Z koordinat eksenlerinde çalışarak, parçanın ölçülerini çıkan koordinat sonuçları ile verilen 3 boyutlu modelin koordinatlarıyla karşılaştırarak ölçümlerini tamamlar. Üç boyutlu koordinat ölçümü söz konusu cihazları temelde gövde, kayıt ve kızaklar, kontrol ünitesi, servo motorlar, elektronik cetveller, problama sistemi, yazılım, bilgisayar donanımı gibi elzem bileşenlerden oluştuğu bilinmektedir. Parçanın ölçümlerini tamamlayabilmek için, önce cihazın ana eksenine göre parçanın yerleşiminin yapılması ihtiyacı duyulmaktadır. Kontrol ünitesi, yazılımdan gelen komutların servo motorları tetiklemesi ile kayıt-kızak sistemini hızlıca harekete geçirir. Ek olarak, parça üzerinde prob sistemi ile gerekli bilgilerin ulaşımına destek sağlar. Genellikle hava yastığı içeren kayıt- kızak sistemlerince taşınan ölçme probu, parçanın üst yüzeyine temas ettirilerek, bu temas yardımıyla alınan sinyallerle birlikte, kayıt-kızak sistemine bağlı elektronik cetvellerin okuma değerleri tespit edilir. Farklı kullanım şekillerine göre çok sayıda çeşidi olan CMM cihazlarının en temel örnekleri Figür 1’de verilmiştir.

Prob sistemi farklı niteliklere sahiptir ve parçadan temas kurarak koordinat sonuçlarını alır. Tetikleme dışında ölçme kabiliyetine sahip olan bu prob sistemleri, elektronik cetvellerden elde edilen temel büyük ölçüler ile parça boyutlarının kısa ölçüm aralığında ölçümlerini tamamladıktan sonra farklı işlemlere tabi tutularak daha iyi belirlendiğini kanıtlamıştır. Parça (örneğin, form ölçümleri). Elde edilen koordinat verileri yazılım sistemi ile anlamlı ve anlaşılır hale getirilir. Yazılım temel olarak parça üzerinde belirlenen verilerin matematiksel model çerçevesinde analizini yaparak kalite kontrolünü yaparak grafiksel ve yazılı bir rapor sunar. Bu sırada cihazın tüm düzeltmeleri (cihazın önceki kalibrasyonu sonucu) ve parça için ihtiyaç duyulan düzeltmeler (sıcaklık, sıcaklık ile uzama katsayısı vb.) ilgili yazılım tarafından yapılır.[2]

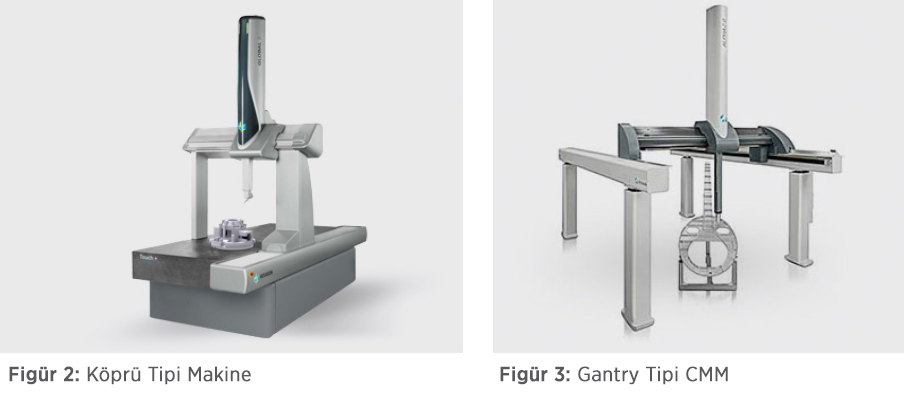

1.4.1.Köprü Tipi CMM

Köprü tipi model bir ölçüm cihazı düşünüldüğünde, parçanın ölçülebilmesi için parçanın cihazın en temel eksenine göre konumlandırılması gerekmektedir. Kontrol ünitesi, yazılımdan aldığı komutlarla servo motorları tetikleyerek kayıt-kızak sistemini aktif hale getirir ve parça yüzeyindeki prob sistemi ile alınması gereken bilgileri sağlar. Genellikle hava yastıklı olan kayıt-kızak sistemleri tarafından taşınan ölçüm probu parçanın yüzeyi ile temas ettirilerek kayıt-kızak sistemine bağlı elektronik cetvellerin okuma değerleri belirlenir. Köprü tipi makine Figür 2’de verilmiştir.

Gelişmiş bir koordinat ölçüm yazılımı, bilinen tüm geometrik toleransları içerir ve tarama, tersine mühendislik, grafiksel anlama ve raporlama yeteneklerine sahiptir. Özellikle belirli bir geometrik elemana ihtiyaç duymayan kalıp ve sac parçalar gibi ileri düzeyde ölçüm yapabilen yazılımlar halihazırda sistemlere kolaylıkla adapte edilebilmektedir.

1.4.2. Gantri Tipi CMM

Gantri tipi CMM’de Figür 3’te görülebileceği üzere kollar iki sabit desteğe bağlıdır. Bu kollar desteklerin üzerinde X, Y, Z ekseninde hareket edebilmektedir. Operatörün rahatça erişebileceği bir açıklık olduğu için hareket serbestliği sağlar ve bu sebeple bu tip CMM çok büyük parçaların analizi için idealdir.

1.4.3. Yatay Kol CMM

Yatay Kol CMM’in diğer CMM’lere göre farkı Figür 4’te görüleceği üzere kolun yatay olmasıdır. Kol Z ekseninde destek üzerinde hareket ederken aynı zamanda baplantı kısmı da Y ekseninde hareket edebilmektedir. Bazı modellere ise kol aynı zamanda destek ekseninde dönebilmektedir. Desteğin bağlı olduğu zemin ise X ekseninde hareket etmektedir. Probun olduğu bölgede açıklık olduğu için kalıp, model, otomobil parçaları gibi büyük parçaların kalite kontrol süreçlerinde kullanılmaktadır.

1.4.4. Konsol Tipi CMM

Konsol tipi CMM’de dikey bir prob z ekseninde hareket eder. Bu prob X ve Y ekseninde hareket eden bir kola bağlıdır. Parçaya erişim kolaydır ancak şekilde görülebileceği üzere ölçüm alanı kısıtlı. Bu sebeple daha küçük, uzun ve ince parçaların ölçümünde kullanılmaktadır.[3]

Geleneksel mekanik ölçüm aletleri, basitlik, kullanım kolaylığı ve düşük maliyetleriyle öne çıkar. Optik ölçüm sistemleri ise hız ve hassasiyet avantajıyla karmaşık parçaları ölçme imkanı sunar. Geleneksel yöntemler, büyük parçaların ölçümünde etkiliyken, hassas ölçümlerde yetersiz kalabilir ve insan hatasına açıktır. Optik sistemler ise insan hatasını minimize ederken çoklu yüzeyleri aynı anda analiz edebilme imkanı sunar. Maliyet açısından dezavantajlı olan optik sistemler aynı zamanda yüzey parlaklığı ve yansıma gibi faktörlerden etkilenebilir. Lazer tarama cihazları, hızlı ve hassas bir şekilde karmaşık geometrilerin ölçümünü sağlar, fakat hassas yüzeylerde doğruluk sorunları yaşanabilir ve uzmanlık gerektirir. Geniş bir kullanım alanı sunan koordinat ölçüm makineleri (CMM), yüksek hassasiyetle 3D ölçümler yapar, ancak maliyet, operatör eğitimi ve bakım gibi konularda dezavantajları vardır. Her yöntem, spesifik uygulamalar için belirli avantajlar sunarken, maliyet, doğruluk ve kullanım kolaylığı gibi faktörlerde farklılık gösterir.

2. Uygulama

2.1. Ölçüm ve Analiz Aşamaları

Ölçümün yönteminin ve ölçümü yapılacak parçanın konumlandırılmasının planlanmış ve programlanmış olması gerekir. Ölçüm sonrası raporu yorumlarken üretimi veyahut talaşlı imalatı yapılmış parçanın kullanım alanı, müşterinin istediği toleranslar, üretimde veyahut talaşlı imalatta yapılabilecek revizyonlar dikkate alınmalıdır. Üretimin ya da imalatın stabilitesinden emin olunduktan sonra bir sonraki aşamaya geçilmelidir. Ölçüm programı hazırlanmadan önce, teknik resim incelenerek kullanılacak ölçüm metotları belirlenmelidir. Teknik resim incelemesi sonrası belirlenen ölçüler, ölçüm sıralamasına koyarak numaralandırılması planlı bir ölçüm için doğru bir yöntem olacaktır.

Teknik resimde ölçüm numaralandırması yapıldıktan ve ölçüm metoduna karar verildikten sonra hassas ölçümler için CMM cihazında parçanın konumlandırılması hakkında çalışma yapılmalıdır. Bir sonraki adımda parçaya doğru bir referans sistemi tanımladıktan sonra parça için ölçüm programı hazırlanabilir. Parçanın ölçüm programındaki toleransların, CMM cihazında belirlenen ölçüm yönteminin doğru olduğundan emin olunmalıdır.

Ölçüm nihayetinde tüm değişkenler ayarlandıktan sonra değerlerin stabilizasyonu sağlanınca ölçüm yönteminin doğruluğu kabul edilebilir. Ölçüm yöntemi doğru seçildikten sonra gerekli yaptırımlar üretim/talaşlı imalat bölümüne iletilir. Yapılan işlemler takip edilip doğruluğu kontrol edilerek rapora eklenir. Üretim/talaşlı imalat bölümünde yapılan yeniliklerin çıkarabileceği sonuçlar değerlendirilmeli ve önceden aksiyon alınmalıdır. Yapılan yenilikler ile parçanın form kontrolü, mastar kontrolü, dayanıklılık kontrolü vb. kontrollerinin yapılması gerekmektedir. Parçanın ölçüm ve kontrollerinin sonuç analizini dikkat edilmesi gereken noktalardan biridir. Analiz aşamasında planlı bir şekilde ilerlenmesi ve alınan kararların sonuçlarını mümkünse simülasyon ile gözlemlemesi tavsiye edilir. Bu aşamada her sorun için birden fazla çözüm bulunmalı ve ekip ile en iyi sonuca ulaşacak çözüm seçilmelidir.[4]

2.2. Raporlama

Ürünün tüm özelliklerini tespit ve analiz ettikten sonra müşteriye bilgilendirici bir belge hazırlanması gerekmektedir. Gerekli özellikler uygun bir şablon hazırlanarak belirtilmelidir. Parçanın uygulama alanına göre testleri yapılırken her aşama kaydedilmeli ve raporlanmalıdır. Rapor, test aşamalarını, şartları ve sonuçları içermelidir. Testi yapan ve testi onaylayan kişilerin raporda belirtilmesi gerekmektedir. Test ve ölçüm sonucu raporlarının formata uygun olduğu kontrol edilmeli ve sonuç raporu hazırlanmalıdır.

Sonuç raporunda anlaşılabilirlik ön planda tutulmalı ve tüm gereksinimleri taşıdığından emin olunmalıdır. Tüm raporları düzenli bir sıralama ile konumlandırmak, sayfa sayısını belirtmek, ekleri rapor sayfaların sonuna eklemek, yazım kurallarına ve formata uymak gerekmektedir. Raporlar hazırlandıktan sonra ilgili bölümün sorumlusunun kontrolü ve onayı gerekmektedir. Raporları iki nüsha hazırlamaya ve bir nüshayı şirketin bünyesinde bulundurmaya dikkat edilmelidir.

Kontrollerden başarı ile geçen parçaların belirli sayısının müşteri için, belirli sayısının çalışmanın yapıldığı firma için ölçülüp numune olarak saklanması gerekmektedir. Paketleme, numunelerin zarar görmeyeceği şekilde yapılmalıdır.

3. Sonuç

Ürünün ölçüm ve analizinde tüm aşamalar planlanmalı ve bu plana uygun hareket edilmelidir. Yapılan hazırlıklar üretimin ilk hattından son hattına kadar yapılmalıdır. Üretimin ilk hattında yaşanacak aksaklıklar iyi gözlenmeli ve tüm özellikler kontrol edilmeli buna göre imalat, montaj, yüzey işlem ve paketleme safhasına kesinlikle önceki hatlardan hata ulaşmamalıdır. Son kontrolde de aynı şekilde ilk hattan son hatta oluşabilecek hatalar aranmalı ve bulunursa ivedilikle bu hatanın kalıcı çözümü bulunmalıdır. Tüm aşamalardan sonra raporlamada yapılan testlerin, ölçümlerin ve analizlerin çeşitleri ve sonuçları eklenmelidir. Eklenen tüm belgeler yetkili bir kişi tarafından onaylanmalıdır. Numuneler raporlarla eşleşecek bir şekilde numaralandırılıp, zarar görmeyecek şekilde paketlenmelidir. Numunelerin yüzeylerinin temiz olması için parçanın durumuna bağlı olarak bir kez daha yıkamaya girebilir. Numuneler zarar görmeyecek şekilde paketlendikten sonra paketlenen koliye mutlaka bilgi etiketi yapıştırılır. Bilgi etiketi hem transfer sırasında hem de müşteriye ulaştıktan sonra bir karışıklık olmasını önlemek açısından önemlidir. En nihayetinde bir üretim/imalat aşamaları bu temel aşamalardan geçer ve müşteriye teslimi sağlanır. Parçanın kullanım alanları ve test aşamalarına göre bu üretim/imalat süreci azalabilir ya da uzayabilir.

4. Kaynakça

[1] G. Lenda, A. Uznański, M. Strach, and P. Lewińska, “Laser Scanning in Engineering Surveying: Methods of Measurement and Modeling of Structures,” Reports Geod. Geoinformatics, vol. 100, no. 1, pp. 109–130, Jun. 2016, doi: 10.1515/rgg-2016-0010.

[2] C. Zeiss, Koordinat Ölçüm Teknolojisi CMM El Kitabı. Cinius Yayınları, 2018.

[3] R. R. Nikam, “Coordinate Measuring Machine (Cmm),” Int. J. Mech. Ind. Technol., vol. 6, no. 2, pp. 13–19, 2018, [Online]. Available: www.researchpublish.com.

[4] M. Ozates et al., “Düşük Hacimli Üretim İçin Kalite Kontrol Sistemi,” End. Muhendisligi Derg., vol. 23, no. 3, pp. 40–58, 2012.