Surface Hardening Of Plastic Mold Steel By Boronizing

Funda Gül Koç / Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

Ece Simooğlu Sarı / Kocaeli Üniversitesi, Hereke Asım Kocabıyık MYO, Makine ve Metal Teknolojileri, Metalurji Programı

Melike Gölgeleyen / Kocaeli Üniversitesi, Mühendislik Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü

Muzaffer ZEREN / Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

ÖZET

Bu çalışmada ticari olarak temin edilen bir plastik kalıp çeliğinin özel hazırlanmış paslanmaz çelik kutu içerisinde, 850°C sıcaklıkta 12 saat süreyle borlama işlemiyle yüzeyi sertleştirilmiştir. Düşük karbonlu kalıp çeliğinde borlama işlemi sonrasında oluşan borür tabakaların morfolojisi ve sertlik ilişkileri de incelenmiştir.

Anahtar kelimeler: Plastik Kalıp Çeliği, Borlama, Sertlik, Mikroyapı.

ABSTRACT

In this study, the surface of a commercially available plastic mold steel was hardened by boronizing in a specially prepared stainless steel box at 850°C for 12 hours. The morphology and hardness relationships of the boride layers formed after the boronizing process in low-carbon mold steel were also examined.

Keywords: Plastic Mold Steel, Boronizing, Hardness, Microstructure.

Giriş

Plastik kalıp çelikleri genel olarak plastiklerin enjeksiyon, ekstrüzyon, şişirme ve presleme teknikleriyle şekillendirilmesinde kullanılır. Plastik bazlı hammaddelerin şekillendirilmesinde kullanılan plastik kalıp çelikleri, günümüz imalat ve kalıp sektöründe oldukça yaygın kullanım alanına sahiptir. Enjeksiyon uygulamaları için üretilen özel plastik kalıp çelikleri, her türlü plastik malzemenin şekillendirilmesinde kullanılan, aşındırıcı plastiklere karşı dayanıklı, desen alma yeteneği yüksek olan takım çelikleridir. Otomotiv yan sanayi başta olmak üzere beyaz eşya sektörü, inşaat ve elektrik-elektronik alanlarında bu tür çelikler yaygın olarak tercih edilmektedir.

1. Otomotiv Sektöründe Kullanılan Plastik Ürünler

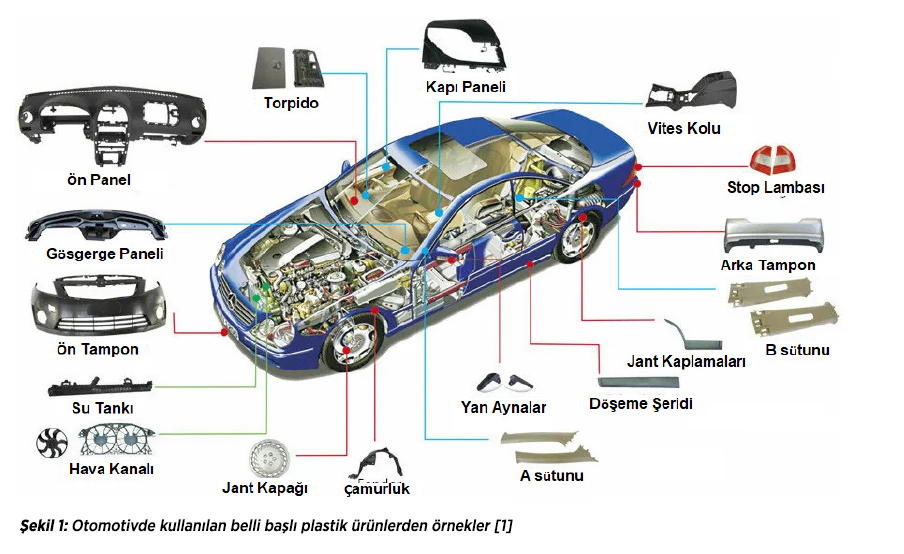

Enjeksiyon tekniği ile üretilmiş plastikler otomotiv sektöründe geniş bir kullanım alanına sahiptir. (Şekil 1) .

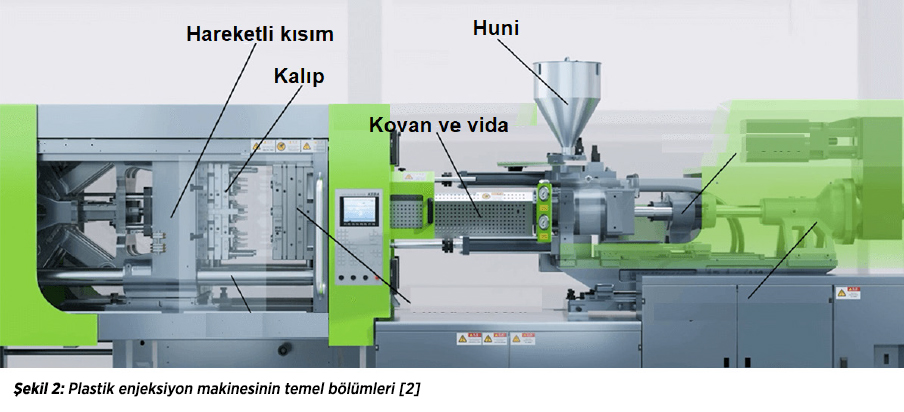

Otomotivde kullanılan birçok plastik ürün, plastik malzemelerin ısıtılması ve yüksek basınç altında kalıplara enjekte edilmesi işlemine dayanır (Şekil 2).

2. Otomotiv Endüstrisi İçin Plastik Enjeksiyon İle Üretilebilen Parçalar

• İç Mekan Trim Parçaları: Otomobillerin iç mekanlarında kullanılan birçok parça ve trim bileşeni plastik enjeksiyon ile üretilir. Bu, konsol panelleri, kapı içleri, koltuk kenarları, havalandırma çıkışları, iç mekan dekorasyonu ve iç kapı kolları gibi parçaları içerir.Plastik enjeksiyon ile üretilen iç mekan trim parçaları, hafif ve dayanıklıdır. Ayrıca, tasarım esnekliği sayesinde karmaşık şekiller ve estetik detaylar elde etmek mümkündür.

• Far Lensleri ve Işıklar: Otomobil farları için lensler, plastik enjeksiyon kullanılarak üretilir. Bu lenslerin şekli ve optik netliği hassas bir şekilde korunur. Plastik enjeksiyon, far lenslerinin optik netliğini korurken karmaşık şekilleri kolayca üretebilir. Ayrıca, bu parçaların hafif olması yakıt verimliliğini artırabilir.

• Tamponlar: Otomobil tamponları genellikle plastik enjeksiyon ile üretilir. Bu, aracın ön ve arka tamponları için geçerlidir. Plastik enjeksiyonla üretilen tamponlar, darbelere karşı dayanıklıdır ve çarpışma sırasında enerjiyi emebilir.

• Motor Kapakları ve Şanzıman Kasaları: Motor bölmesinin kapakları ve şanzıman kasaları gibi motor bileşenleri plastik enjeksiyon ile üretilebilir. Plastik enjeksiyon, bu motor bileşenlerinin karmaşık şekillerini ve detaylarını korurken ağırlığı azaltabilir. Plastik, aynı zamanda titreşimleri ve gürültüyü de azaltabilir.

• Elektrik ve Elektronik Bileşenler: Otomobildeki birçok elektrik ve elektronik bileşen, plastik enjeksiyon ile üretilir. Bu, sensör muhafazaları, bağlantı kutuları, kablo düzenlemeleri ve sensör montajları gibi parçaları içerir. Plastik enjeksiyon, elektrik ve elektronik bileşenlerin muhafazalarını üretirken yüksek izolasyon yetenekleri sunar. Ayrıca, malzemenin düşük iletkenliği, güvenlik açısından önemlidir.

• Yan Aynalar ve Ayna Kapakları: Otomobil yan aynalarının bazı parçaları, özellikle ayna kapakları, plastik enjeksiyon ile üretilir. Plastik enjeksiyon, yan aynaların bazı parçalarını (örneğin, ayna kapakları) üretirken hafiflik ve dayanıklılık sağlar.

• Radyatör Izgaraları: Otomobil radyatör ızgaraları, plastik enjeksiyon ile üretilebilen karmaşık yapılar içerebilir.

• Hava Emme ve Egzoz Sistemleri Bileşenleri: Bazı hava emme ve egzoz sistemleri bileşenleri, plastik enjeksiyon ile üretilebilir. Bu, sadece plastik enjeksiyon ile üretilebilecek otomobil parçalarının birkaç örneğidir. Plastik enjeksiyonun kullanımı, otomotiv endüstrisinde tasarım esnekliği ve hafiflik gibi avantajları nedeniyle giderek daha yaygın hale gelmiştir [3].

3. Plastik Enjeksiyonda Kullanılan Kalıp Takım Çelikleri

Plastik kalıp çelikleri, plastik enjeksiyon kalıplama gibi üretim süreçlerinde kullanılan kalıpların yapımında kullanılan özel çelik türleridir. Bu çelikler, plastik hammaddenin özelliklerine ve üretim sürecinin gereksinimlerine uygun olarak tasarlanmıştır. Plastik kalıp çelikleri, plastik malzemenin eritilip enjekte edilmesi, soğutulması ve kalıptan çıkarılması gibi işlemlere dayanıklı olmalıdır [4].

Plastik kalıplarından aşağıdaki özellikler beklenir:

• Hızlı işlenebilirlik özelliği

• Isıl işlem sırasında boyut değişiminin az olması

• Parlaklık

• Basınç dayanımı

• Aşınma dayanımı

• Desen alma özelliği [4].

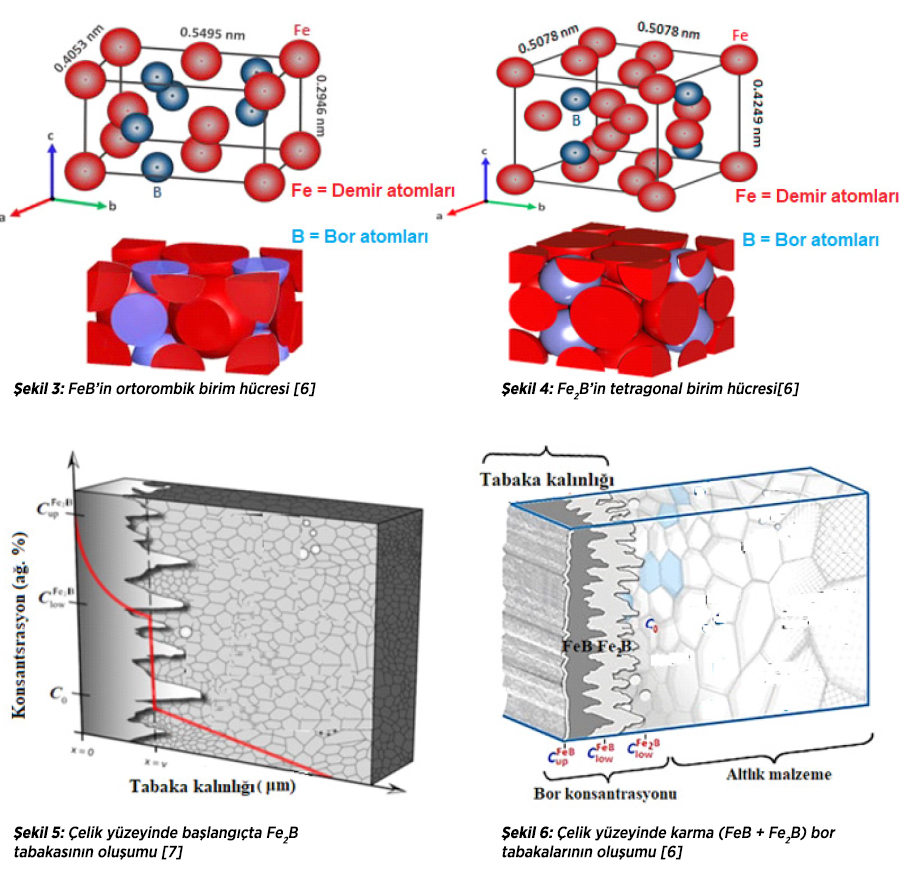

4. Borlama

Borlama, sert katmanlar elde etmek için kullanılan termokimyasal bir işlemdir. Bor atomların küçük boyutları ve yüksek sıcaklıklardaki yüksek hareketlilikleri nedeniyle metal yüzeyde yayınır. Borlama işlemi sonrasında son derece sert borür tabakaları oluşur. Karbon çeliğine borlama uygulandığında oluşan katmanlar testere dişi benzeri bir morfolojiye sahiptir. Oluşan katmanlar bir demir borür fazı (Fe2B) içerebilir veya bir çift faza (FeB + Fe2B) sahip olabilir. Tipik olarak FeB, Fe2B’den daha serttir. Ancak daha yüksek kırılganlığı nedeniyle demir borür fazı tercih edilmez. Uygun bir Fe2B tabakasını oluşturmak, çekirdeklenme sonrası büyümenin devamını sağlamak için sürekli bir bor akışına ihtiyaç vardır. Fe2B borür dış yüzeyde çekirdeklenir ve altlığın iç kısmına doğru ilerler. Bor akışının difüzyon bariyerini geçmesi gerekir. Altlık malzeme ile bor ile temas ettikten sonra Fe2B çekirdeklenmesi başlar. Fe ve B atomlarının ortamda sürekli varlığı sürekli Fe2B tabakası oluşumu için uygundur. FeB’nin çekirdeklenmesi ve büyümesi için nispeten daha uzun sürelere ve yüksek sıcaklıklarda ihtiyaç duyması, FeB’in neden borlama işlemine tabi tutulan karbon çeliklerinin dış katmanında bulunduğunu açıklar. Borlama işleminde, karbon çeliklerinde demir-borür oluşumu bir süreci gerektirir; parçacıkların metalik yüzey üzerinde oluşturulduğu bir çekirdeklenme süreci ve katman oluşumunun tetiklendiği bir difüzyon sürecidir. Bor ile yüzey sertleştirmenin diğer yüzey sertleştirme yöntemlerinden üstünlüğü; yüzey tabakasının çok sert, sürtünme katsayısının ise çok düşük olmasının yanı sıra, asit ve bazların oluşturacakları korozyona ve yüksek sıcaklık korozyonuna direnç göstermesidir. Çift fazlı borür tabakalarını oluşumunda ilk olarak altlık malzeme ile bor atomları temas ettikten sonra Fe2B çekirdeklenmesi başlar. Fe ve B atomlarının sürekli varlığı Fe2B tabakası oluşumu için gereklidir. FeB’nin çekirdeklenmesi ve büyümesi için nispeten daha uzun sürelere ve yüksek sıcaklıklarda ihtiyaç duyması, FeB’in neden borlama işlemine tabi tutulan karbon çeliklerinin dış katmanında bulunduğunu açıklar. Bu nedenle borür tabakalarının kalınlığı ve kalitesi; altlık malzemenin kimyasal bileşimine, bor kaynağının türüne, borlama işlem sıcaklığına ve işlem süresine bağlıdır. Borlama maddelerinin tane boyutu önemli olup, boyut küçüldükçe temas yüzeyi artar. Temas yüzeyinin artması yayılımı kolaylaştırır, dolayısıyla borür tabakasının kalınlığı artar. Borür tabakalarının morfolojisi, büyümesi, tabaka kalınlığı ve faz bileşimi, alt tabakada bulunan malzemenin alaşım elementlerinden etkilenir [5].

Başlangıçta oluşan Fe2B borür tabakası ile altlık malzeme arayüzeyindeki büyümeyi anlamak için bor konsantrasyonunun bilinmesi kritik öneme sahiptir (Şekil 5).

İki katmanlı bir sistemin (FeB + Fe2B) tipik oluşum yapısı Şekil 6’da gösterilmektedir. FeB fazı, Fe2B fazından biraz daha sert, daha kompakt, daha kırılgan ve çatlak oluşumuna yatkın olduğu kabul edilir. Borür kaplamaları demir alaşımının yüzeyinde bir çekirdeklenme periyodu (kuluçka süresi) boyunca gelişir, yani ilk kaplama yayılımı, çok ince bir başlangıç oluşturmak üzere büyüyen ve birleşen altlık malzeme yüzeyindeki spesifik alanlarla sınırlıdır. Başlangıçta Fe2B demir borür tabaksı rastgele yönlenir. FeB ve Fe2B tabakalarının birlikte büyümesinde [002] yönü güçlü bir şekilde tercih edilir.

5. Deneysel Çalışma

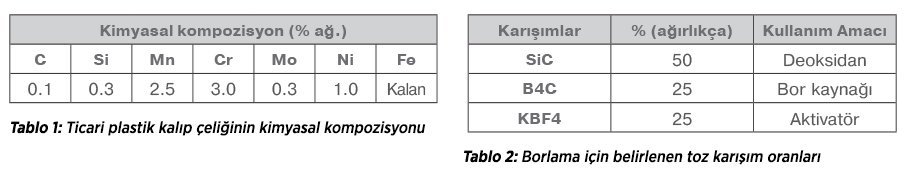

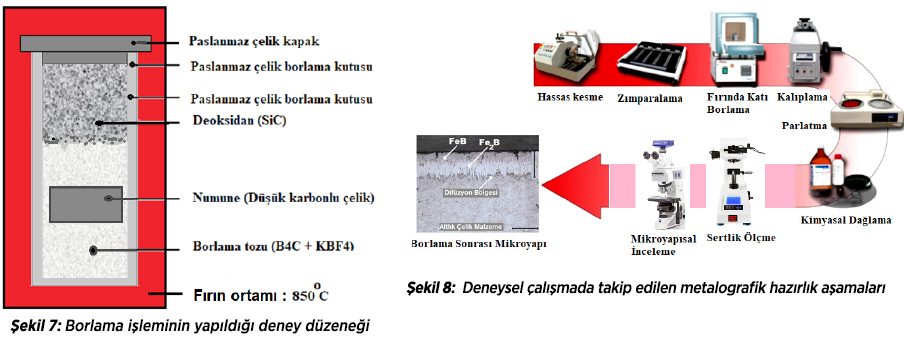

Bu çalışma kapsamında plastik kalıp çeliğinde borlama işleminin malzemenin yüzey sertliği ve mikroyapısal özellikleri üzerindeki etkileri incelenmiştir. Deneysel çalışmada Tablo 1’de kimyasal kompozisyonu verilen plastik kalıp çeliğine, paslanmaz çelik kutu içerisinde (Şekil 7) 850°C sıcaklıkta 12 saat süreyle borlama işlemi uygulanmıştır.

Borlama işleminde kullanılan toz karışım oranları ve kullanım amaçları Tablo 2’de verilmiştir.

Deneysel çalışmada takip edilen metalografik hazırlık aşamaları Şekil 8’de verilmiştir.

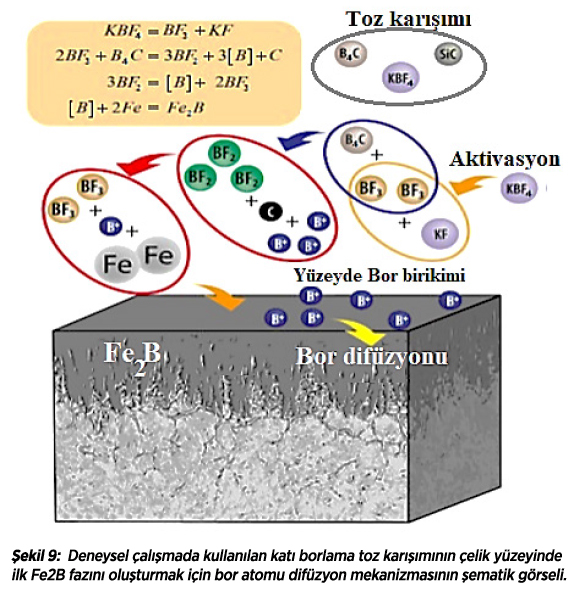

Mikroyapı incelemeleri için numune %3’lük Nital çözeltisi ile 10 saniye süre ile dağlanmıştır. Deneysel çalışmalarda kullanılan, SiC, B4C ve KBF4’ten oluşan borlama toz karışımının, çelik çeliği yüzeyinde ilk Fe2B fazını oluşturmak için bor atomu difüzyon mekanizmasının, literatüre uygun olarak [6], aşağıdaki gibi ilerlediği düşünülmektedir (Şekil 9).

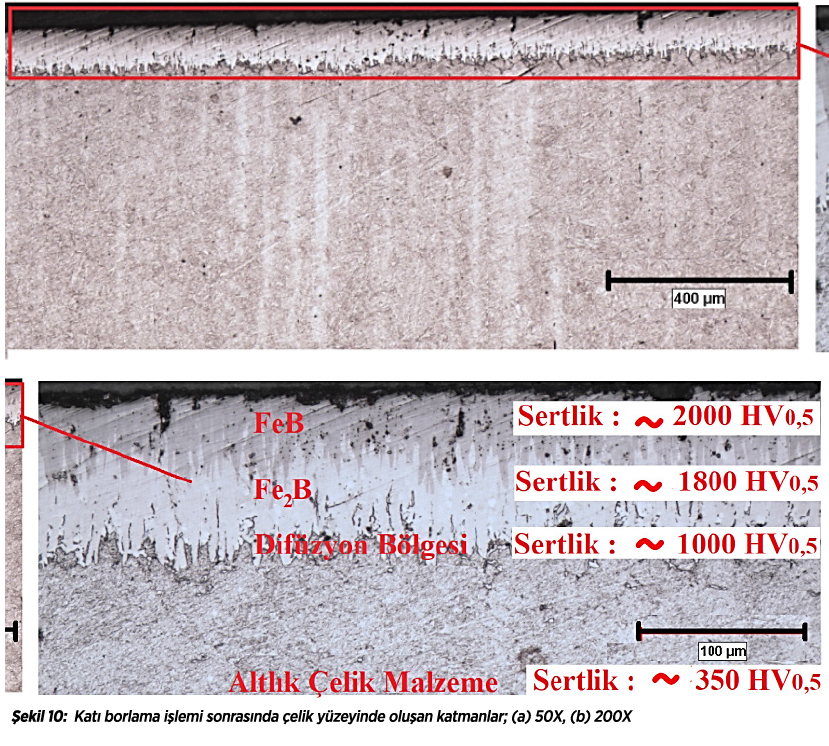

Borlama işlemi sonrasında plastik kalıp çeliği yüzeyinde oluşan katmanlara ait görseller Şekil 10’da verilmiştir. Şekilden de görülebileceği gibi, 850 °C’de 12 saat süreyle yapılan katı borlama işlemi sonrasında oluşan katmanın, testere benzeri bir morfolojide ve çift faza (FeB + Fe2B) sahip olduğu anlaşılmaktadır.

6. Sonuçlar

Çalışma sonucunda;

• 850 °C’de 12 saat süreyle yapılan katı borlama işlemi sonrasında oluşan katmanın bir çift faza (FeB + Fe2B) sahip olduğu,

• Oluşan tabakaların bor difüzyonu nedeniyle tarak-testere dişi benzeri bir morfolojiye sahip olduğu,

• Çelik malzemenin yüzey sertliğinin yaklaşık 2000 HV gibi çok yüksek bir değere ulaştığı,

• Sertleştirme işleminin kalıbın servis ömrünün uzamasında da etkisi olabileceği,

• Borür tabakaları arasında ve geçiş bölgesinde gerilmelere bağlı herhangi bir çatlak, tabakalar arası açılmalar vb olumsuzlukların olmadığı,

• Yüzeyden ana yapıya doğru ikisi borür tabakası olmak üzere ve bir geçiş bölgesiyle birlikte, birbirinden kontrast olarak ayırt edilebilen, üç farklı bölgenin meydana geldiği, değerlendirilmiştir.

7. Kaynakça

[1]. https://www.sensxpert.com/blog/automotive-plastics-manufacturing-trends/

[2]. https://www.dakumar.com/knowledge/Injection-Molding-Machine-Parts-And-Functions.html

[3].https://mateplastblog.com/plastik-enjeksiyon-ile-otomotiv/

[4].Alibey İ. T., (2010), “Kalıp Malzemelerinin Uygulama Alanlarına Göre Sınıflandırılması”, Yüksek Lisans Tezi, Uludağ Üniversitesi, Fen Bilimleri Enstitüsü, Makina Mühendisliği Ana Bilim Dalı, Bursa.

[5].Goeuriout, F.P.; Thevenot, J.; Driver, H. (1981), “Surface treatment of steels: Borudif, a new boriding process”, Thin Solid Films, 78, 67–76.

[6].Domínguez, M., Robles A., Vargas O.,Victoria T., (2023), “Analysis of Diffusion Coefficients of Iron Monoboride and Diiron Boride Coating Formed on the Surface of AISI 420 Steel by Two Different Models: Experiments and Modelling” Materials, 16(13), 4801

[7].Domínguez M., Robles A., Vargas O., González G., (2024), “Surface Growth of Boronize Coatings Studied with Mathematical Models of Diffusion”, Metals,14, 670.