Strip Profile & Flatness Control on Cold Rolling Mills and Profile Defects

Kemal ERKUT Elektrik Kontrol & Otomasyon Müh.

e-posta: kemalerkut@gmail.com

Özet

Yassı şerit soğuk haddelemede sık karşılaşılan malzeme kusurlarından şekil düzgünsüzlüğü ve profil kusurları öne çıkarılmıştır. Şekil düzgünlüğünün tanımlamaları yapılmış, ölçüm sistemleri anlatılmıştır. Çok ayaklı TCM tandem haddelerde otomatik şekil düzgünlüğü kontrolü ASFC temel prensipleri konu edilmiştir. Profil ve şekil düzgünlüğü PFSU L2 Modeli ve öğrenme algoritmaları çalışma esasları anlatılmıştır.

Anahtar kelimeler: Soğuk haddeleme, şekil düzgünlüğü, şerit profili, göbek dalgası, kenar dalgası, çeyrek bukle, merdane kaydırma, merdane eğme, iş merdanesi profili, kalınlık profili ölçme.

Abstract

Common material defects in flat strip cold rolling include shape unevenness, strip flatness errors and profile defects. Definitions of strip stress elongation and flatness are made and measurement systems are described. Automatic strip shape and flatness control in multi-stands TCM tandem mills is the subject of the basic principles of ASFC. Profile and Flatness Set Up System (PFSU) which is Level-2 control model and Learning Model and Adaptive Control explained.

Keywords: Cold rolling, strip flatness, strip crown (profile), center buckles, edge waves, quarter buckles, roll shifting, roll bending, work roll contour, thickness profile gauge.

Soğuk haddeleme prosesinde, şerit malzemeye hadde yapısında yerleşik merdane grupları üzerinden büyük ezme kuvveti uygulanırken, hadde giriş ve çıkış ekipmanları ile de gergi kuvveti uygulanır. Hadde merdaneleri ezme açıklığı alanında (in the roll bite) şerit malzeme ile merdaneler arasındaki yüksek dikey ezme kuvveti ve boylamsal uzama kuvvet etkileri ve gergi merdanesinden gelen yüksek çekme geriliminin etkisi nedeniyle genel olarak şerit malzemede hatırı sayılır bir genişlik artışı olmaz. Ancak gerek ezme kuvveti ve gerek yüksek gergi kuvveti etkisi ile şerit malzemede değişik boy uzamalarına (slight necking of the strip) neden olabilir. Bu nedenle, gergi kuvveti uygun bir seviyede tutulursa, soğuk haddelemede malzeme kalınlık transformasyonu geçişi sırasında sadece kalınlık ve uzunluk değişimi istenilen seviyelerde tutulabilir.

Haddelenecek girdi malzemede, haddeleme prosesi malzeme boyunca enine kalınlık dağılımı profili (strip material crown, profile and wedge) ve malzemenin heterojen sertlik yapısı, hadde yükü altında merdanelerin temas profilindeki farklılıklar çıkışta ezme sonrası düzensiz uzamaya ve dolayısıyla şekil bozukluklarına yol açabilir. Oluşan kusurlar, gergili düzeltici merdaneler (tension leveller), doğrultucu merdaneler (flattener roll), temper hadde (skin pass mill) gibi prosesler ile düzeltilebilir.

I. Şerit Malzeme Kesitsel Şekil Düzgünlüğü ve Şekil Düzgünlük Kontrolü

Soğuk Haddelemede şerit malzeme boyunca kesitsel şekil düzgünlüğü (strip flatness) ve profil düzgünlüğü (strip profile) kontrolü için otomatik profil kontrol sistemleri (Automatic Shape Control-ASC) ve otomatik şekil düzgünlüğü kontrolü (Automatic Flatness Control-AFC) algoritmaları ve bu algoritmaları düzenleyen ve matematiksel formülleri ile hesaplama yapan Seviye-2 haddeleme modelleri kullanılır.

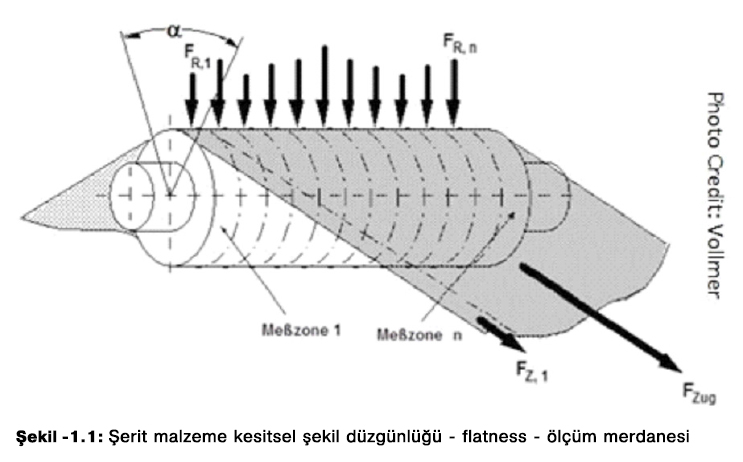

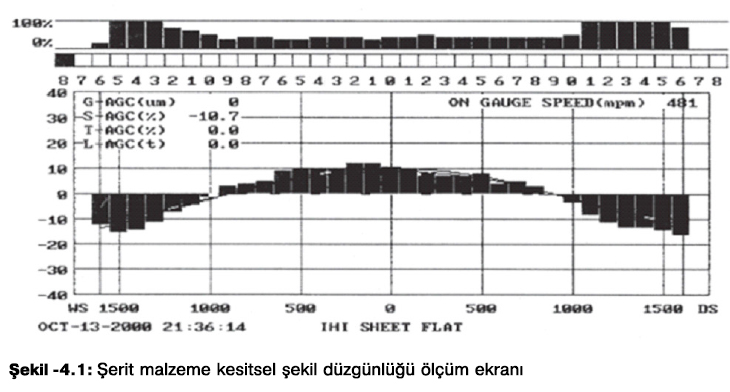

Hadde çıkışına yerleştirilmiş olan profil ölçme merdanesi (shape-meter roll) veya düzgünlük ölçme merdanesi (flatness measuring roll), şerit malzeme yüzeyine temaslı ve gergi altında ölçüm metodu ile malzeme boyunca profil ve şekil düzgünlüğü bilgisi (feedback signal) alınabilir.

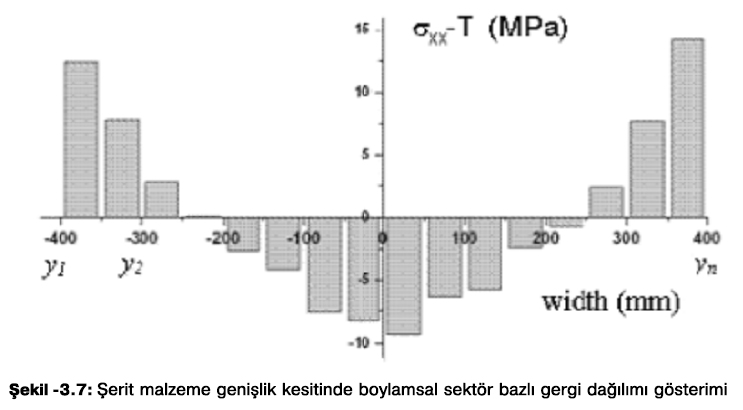

Hadde çıkışında yer alan bu ölçüm merdanesi üzerindeki bölgelerden (ölçüm merdanesi genişliğince oluşturulmuş 32 veya 64 adet ölçüm segmentleri üzerinden) gergi altında şeridin merdane yüzeyine uygulanan radyal kuvvetlere göre birim sektörel uzama miktarı (I-unit), gerilim-stress (Δσi) ölçülür ve malzemenin yüzey profili / şekil düzgünlük haritası çıkarılır.

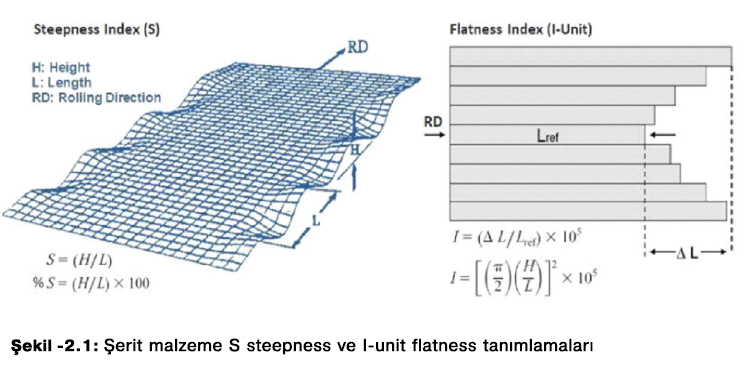

Şerit malzeme gerilimi (flow stress) ve yüzey düzgünlüğü aşağıdaki formülerle hesaplanır:

Gergi uzaması - Stress elongation Δσi = (Fi-F)/F x T/(w x t) [N/mm2]

Düzgünsüzlük – Flatness value I-Unit = ΔLi/L x10^5 = -σi/E x10^5

T: Gergi, w: Genişlik, L: Uzunluk, t: Kalınlık, E: Elastisite Modülü

Hedeflenen şerit malzeme profil düzgünlüğü, yüzey düzgünlük toleransı ve şekil düzgünlük paternine göre; haddelemede hesaplanmış ezme kuvveti ile ezme yüzdesi (rolling force & thickness draft) ve hedeflenen malzeme çıkış kalınlığı (target thickness) ile oluşan merdane açıklığı (gaugemeter formula and modulus calculated roll gap), merdane bükme-eğme kuvveti (WR bending force), merdane kaydırma miktarı (WR roll shifting step value), iş merdanesi yatırma/seviye ayar (WR roll tilting/levelling adjust or roll alignment control), iş merdanesi soğutma nozul püskürtme başlıkları (roll cooling spray nozzles) ile iş ve destek merdaneleri soğutma sistemi gibi proses kontrol sistemleri ile yüzey ve profil düzgünlüğü kontrolü yapılabilir.

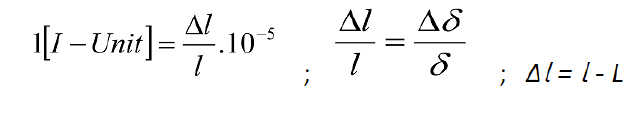

Şerit malzemesi şekil düzgünsüzlüğü (flatness error), malzemede boyuna dar şeritler halindeki uzamaların farklılıkları (difference of elongations of longitudinal stripes) olarak tanımlanır ve birimi “I-unit veya ΔN/mm2” dir.

Burada

Δl: boyuna şeritler arasındaki boy farkı (difference of strip length in waves form)

L: şerit malzeme boyu (strip length - ideal shape form)

l: boyuna uzamış şerit malzeme boyu (elongations of longitudinal strip length)

Δδ: malzeme akış gerilimleri farkı (difference of flow stress)

δ: malzeme akış gerilimi (material flow stress)

ε: boyuna uzamadaki relatif fark (relative difference in elongation)

II. Şekil Düzgünlüğü Tanımlanması - Strip Flatness Definition

Yassı soğuk haddelenmiş ürünlerde en önemli kalite kriterlerinden biri de şekil düzgünlüğüdür. Haddelemede kenar dalgası, göbek dalgası ve çeyrek bukle gibi şekil bozukluklarının oluştuktan sonra düzeltilmesi güçtür. Kusur ağırsa sonraki proseslerde veya müşteride ciddi problemlere neden olabilir. Bundan dolayı profil hataları ve yüzey düzgünlüğünün haddeleme prosesi esnasında doğru ve zamanında ölçümlenmesi ve on-line olarak aktif kontrolü ile düzeltilmesi çok önemlidir.

Yüzey düzgünlüğü, bir anlamda düz yatay bir yüzeyden maksimum sapma miktarı olarak da tanımlanabilir. Düzgün malzeme tespiti yapılırken (flat strip material), baş/orta/son bölge olarak her noktada yüzeye temas etmelidir.

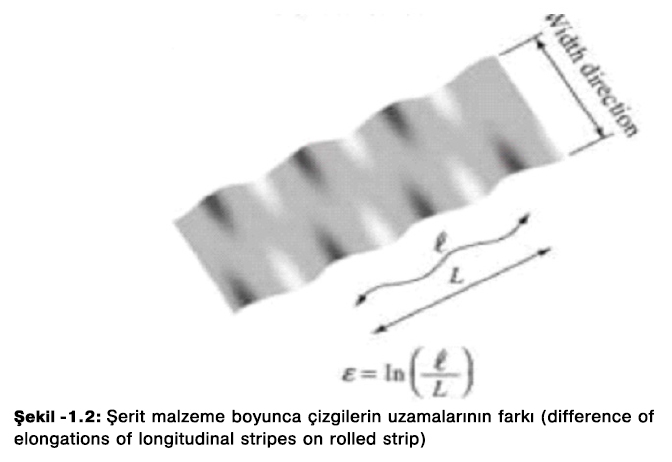

Yüzey düzgünlüğünü tanımlamak için yaygın olarak iki parametre kullanılır:

Steepness Index (S): Sac veya levhada belli bir yükseklik (H) ve uzunlukta (L) görülen dalgalanmanın dikliğinin bir göstergesidir ve aşağıdaki formül ile tanımlanır.

S = H/L veya %S = (H/L) x 100

Flatness Index (I-Unit): Haddeleme yönünde değişen uzunluktaki dar şerit segmentlerin birinin referans alınması ile yapılan hesaplamaya dayanır. Otomatik şekil düzgünlük kontrol sistemlerinde (ASC veya AFC) ölçümlerde baz alınır ve aşağıdaki formül ile tanımlanır.

I-Unit = (ΔL/ Lref) x 10^5

Düzgün sinüzoidal dalgalar için aşağıdaki formüller kullanılır.

I = [(π/2) (H/L)] ^2 x 10^5 veya

I = 2.467 (H/L) ^2 x 10^5

Örnekleme üzerinden yapılan değerlendirmede; 25 I-Unit uzama veya %1 S index; 1000 mm dalga uzunluğunda 10 mm dalga yüksekliğini ifade eder. Daha düşük bir değer olan 5 I-Unit uzama ise kalın malzemelerde gözle görülmese de ince şerit malzemede çok belirgin bir dalgalanmadır.

III. Yassı Çelik Soğuk Haddelenmiş Ürünlerde Görülen Kusurlar – Flat Strip Defects

Yassı soğuk haddeleme prosesinde karşılaşılan şerit malzeme şekil bozuklukları ve malzeme kusurları üç ana grupta toplanmıştır. Bu teknik yazı konusu sadece şerit malzeme dalgalılık kusurlarını ele almaktadır. Diğer kusurlar ayrı bir teknik yazıda incelenmektedir.

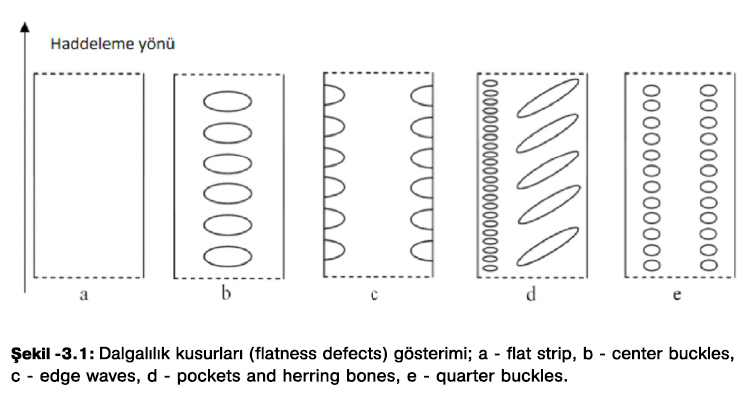

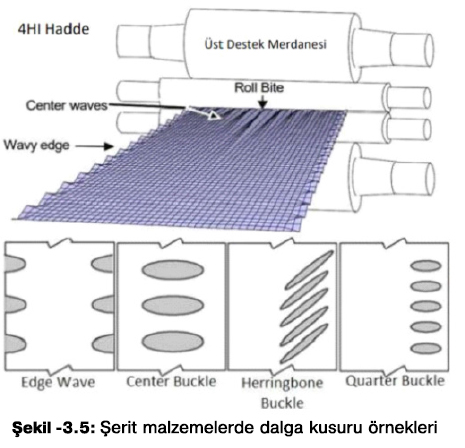

Dalgalılık kusurları (Waviness defects);

a. Düz şerit (Flat strip)

b. Göbek dalgası (Center buckles)

c. Kenar dalgası (Edge waves)

d. Çapraz bukle dalgası (Herringbone buckles, long buckles)

e. Çeyrek bukle (Quarter buckles)

f. Bölgesel bukleler (Pockets buckles)

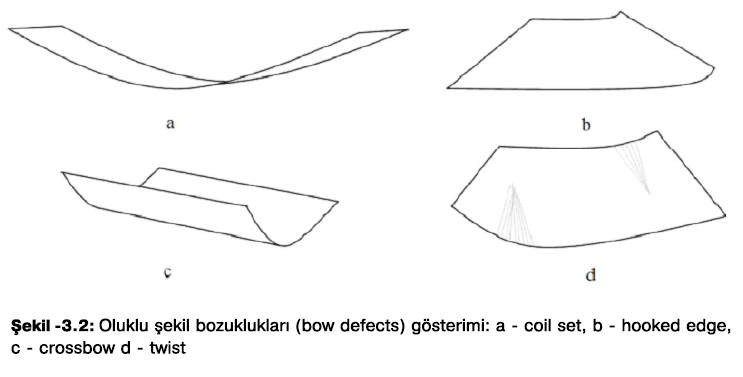

Eğilme, oluklu şekil bozuklukları (Bow shaped defects);

a. Boyuna eğilme, bel verme (Length bow or coil set)

b. Çengel kenar (Hooked edge)

c. Oluk yapı, çapraz şekillenme (Crossbow)

d. Burulma, fark kenar uzaması (Twist strip)

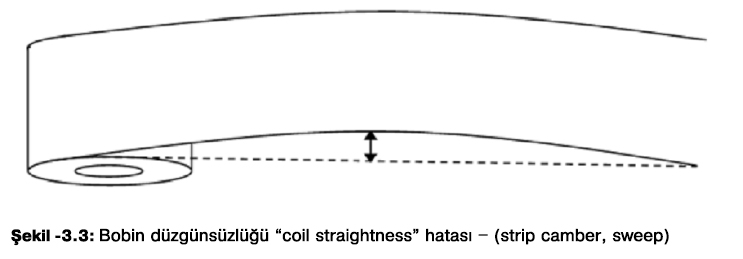

Bobin düzgünsüzlük hataları (Coil Straightness defects);

• Şerit kavis-bombe (Strip camber)

• Geniş kıvrım (Sweep)

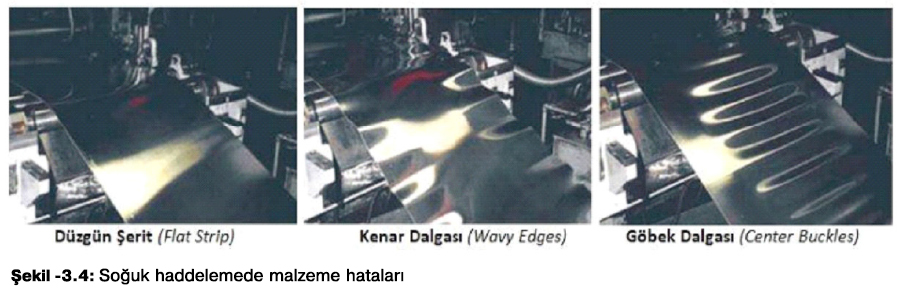

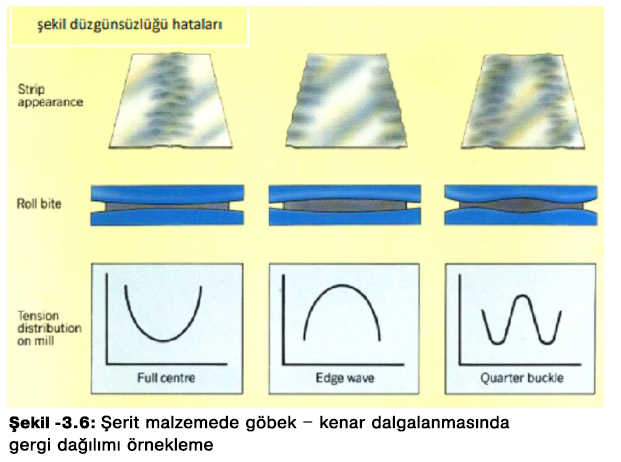

Kenar dalgalanması ve göbek dalgalanması (Edge Wave/Center Buckles); soğuk haddelenmiş ürünlerde görülen şekil bozukluklarından en önemlisi olup malzemede dalgalanma kusuru olarak adlandırılır. Dalgalanma, şeridin genişliği boyunca haddeleme yönünde görülen düzensiz (uneven undulations) yüksekliklerdir. Bu şekil bozuklukları şerit malzemenin tek kenarında, her iki kenarında, ortasında veya kenar-orta arası bölgede ve farklı şekillerde görülebilir.

Haddeleme prosesinde şerit malzeme genişlik kesitinde belli bölgelerin fazla uzaması, dalgalanma ve bukle şeklinde düzgünsüzlüğe yol açar. Bu oluşuma; aşırı merdane eğme-bükme (WR bending), asimetrik merdane kaydırma (roll shifting), merdane yatırma (roll alignment, levelling), yanlış hesaplanmış merdane açıklığı set edilmesi (wrong set roll gap opening), düzgün olmayan ezme kuvveti (unevenness roll separating force), aşırı baskı kuvveti ve aşırı gergi (excessive front & back tension), hadde merdanesinde ve şerit malzemede homojen olmayan soğutma, hatalı taşlama sonucu merdane profilinin (roll contour) düzgün olmaması, merdane yüzeyinde düzensiz aşınma buna neden olan başlıca etmenlerdir.

Malzemede kenarların hızlı soğuması kenar dalgaya (edge wave), şerit genişliği boyunca dengesiz hadde yükü dağılımı göbek dalgasına (center buckle), iş merdanesinde parabolik olmayan bükme kuvveti çeyrek kenar ve orta dalgaya (quarter buckle) ve eksenel kaçıklık balıksırtı görünümünde çapraz bukle (herringbone buckle) yol açabilir. Çapraz bukleler (herringbone buckles) uzun boylu bukle olarak tanınır ve malzeme boyunca diyagonal olarak yer alır. Çeyrek bukleler (quarter buckles) şerit malzeme genişliğinin kenarlardan itibaren iç kısımlarında karşılıklı ve malzeme boyunca periodik olarak yer alırlar. Bölgesel bukleler (pockets buckles) ise malzemenin herhangi bir kısmında ve lokal olarak bir bütünlük yapısında yer alırlar.

Haddelenecek şerit girdi malzemesinde hatalı enine kalınlık dağılımı bozuklukları (bad crown/wedge distribution), heterojen sertlik farklılıkları, profil kalite kusurları (camber, ridge) ve şerit yüzeyinde pürüzlülük gibi hatalar, üretim hatlarındaki merdanelerde dengesiz aşınma veya haddelerde eksenel kaçıklık, kenar kesme ünitesinde ayarsızlık, hatalı üretim programı (önce dar, sonra geniş malzeme üretim programlanması gibi) diğer bazı dalga kusuru kaynaklarıdır.

Dalga kusurları sonraki proses hatlarında ve müşterinin üretim prosesinde ciddi kalite problemlerine neden olabilir. Örneğin, kenar dalgası üretim hatlarında malzemenin merdanelerde kaymasına, hat yan yolluk kenarlarına sürtmesine, hatta malzeme kopmasına neden olabilir. Sıcak daldırma galvaniz kaplamada çinko potasında kenarlarda homojen kaplama yapılmasını engelleyebilir. Temper haddelemede (SPM) şerit malzeme yüzeyinde kırışıklığa sebep olabilir.

Şerit malzemede dalga kusuru çoğunlukla malzeme gergi altında değilken gözle görülebilir. Ölçülen dalga yüksekliğine ve sıklığına göre hafif dalga kusurları ayıklanabilir veya sonraki hatlarda doğrultma, gergili düzeltme, temper haddeleme gibi prosesler ile düzeltilebilir. Orta ve ağır kusurlar ise ürünün siparişten sapmasına neden olabilir.

Yapılacak yüzey düzgünlüğü ölçümü ile malzemedeki dalgalanmanın kabul edilebilir toleranslar içinde olup olmadığına karar vermek için DIN EN 10143, ASTM A924, ASTM A568 standartları baz alınabilir. Ölçüm manuel yapılabileceği gibi (ASTM A1030), lazerli ölçüm masaları da kullanılabilir.

IV. Düzgünlük Ölçme Sistemleri- Flatness Measuring Gauges

Günümüz teknolojisinin ürünü Tomographic Thickness Profile Gauge ile haddeleme anında şerit malzemesinin anlık ve eşzamanlı kalınlık, profil, sıcaklık ve genişlik bilgileri ayni ölçüm sistemi ile ölçülebilmektedir. Böylece bu bilgiler feedback sinyali olarak hızlı AGC ve AFC kontrol sistemlerinde kullanılmaktadır.

Şerit malzeme düzgünlük ölçme (Strip Flatness Gauge) sistemi, malzeme boyunca dinamik olarak (on-line) şekil düzgünlüğü ölçer. Daha önceden belirlenmiş nokta sayısında şerit malzemesinden enine kesitsel olarak anlık ölçümler yapılır. Malzeme enine kesitsel sektörel bazlı boylamsal uzama ölçme birimi I-unit olarak okunur. Sıfır I-unit ile merkezdeki kalınlığın kenarlardaki malzeme kalınlığına eşit olması olarak anlaşılır. Pozitif I-unit kenar dalgalılığını (wavy edges) ve negatif I-unit göbek dalgalılığını (center buckle) ifade eder. Bu ölçme sistemlerinden 5 msec. periodik zaman aralıklı kaydedilen flatness bilgisi sinyalleri ile tandem hadde önceki stand ayağında ve çalışılan stand ayağında şekil düzgünlüğü düzeltmesi yapılabilmektedir.

Temassız şekil düzgünlüğü ölçme (flatness gauge) sistemlerinde en az 5 adet laser kaynaklı sensör ve CCD kameralar şerit malzeme genişliğince dizilmişlerdir. 1 adet laser kaynak ve sensör merkeze ve diğerleri kenarlardan itibaren eşit mesafelerde yerleştirilir. Merkez ile kenarlar arasına yerleştirilen lazer kaynak ve sensörler ile çeyrek kenar buklesi (quarter buckle) ölçülür. Merkez ve kenarlara yerleştirilen lazer sensör ve kameralar ile malzemenin genel olarak kesitsel şekil düzgünlüğündeki simetrik ve simetrik olmayan şekil bozuklukları ölçülür.

Simetrik olmayan şekil bozuklukları veya tek yan tarafta görülen kenar dalgalanması Tandem haddelerde operatör tarafından manuel olarak (roll gap hidrolik silindirleri üzerinden) fark seviye ayarı (levelling- roll alignment control) yapılarak veya otomatik dümen kontrolü ASC (automatic steering control) ile düzeltilir. Simetrik şekil bozuklukları WRB iş merdanesi ile otomatik olarak düzeltilebilir.

V. Malzeme Profili ve Şekil Düzgünlüğü Aktivatörleri - Shape and Flatness Actuators

Soğuk haddeleme prosesinde oluşan şekil kusurlarını ve düzgünlük hatalarını (shape defects and flatness errors) minimize etmek ve iyileştirmek için iş merdanesi bombe şekilleri ve profil ayarlamaları (WR profile & crown adjust on roll shop) gibi çeşitli yöntemler vardır.

Bir soğuk hadde roll standı yapısında söz konusu olan aktivatörler aşağıda sıralanmıştır;

• İş merdanesi eğme sistemi 4HI yapılı hadde (Work roll bending control on 4HI stand)

• Ara merdane eğme sistemi 6HI yapılı hadde (Intermediate roll bending control on 6HI stand)

• Merdane aşınmaları etkileri (Roll deflection effects)

• Merdane yağlama sistem ayarları (Adjusting roll surface lubricant)

• Malzeme gergi kuvveti ayarlamaları ve değişimi (Tension variation and adjust)

• Merdane soğutma ve ısıtma etkileri (Cooling/heating the rolls (WR & BUR))

• Çapraz merdaneli ezme sistemleri, pair-cross merdaneler (Roll crossing system)

• Ara merdane veya iş merdane eksenel kaydırmalı sistemler (Intermediate roll shifting or work roll shifting)

• CVC S-crown merdaneli hadde yapıları ve sürekli ayarlanabilir profil kesitli merdaneli sistemler (Continuously variable crown roll used system)

VI. Şerit Malzeme Otomatik Şekil Düzgünlük Kontrolü – Automatic Strip Flatness Control (ASFC)

Profil, Kontur ve Düzgünlük kontrolü sistemi ASFC (profile, contour and flatness control), tandem soğuk hadde stantlarında çevrimiçi malzeme akış modeli de dahil olmak üzere sofistike bir Seviye-2 (L2 computer) haddeleme modellemeleri kullanarak malzeme profili, konturu ve düzlüğünü gerçekleştiren bir algoritma kullanır.

Düz şerit malzeme, TCM tandem haddesinde stanttan standa uygun bir şerit profil dağılımı ile dolaylı olarak uygun seçilmiş gergi kuvveti ve hız ilişkisi içerisinde elde edilir. Şerit profillinde düzgün malzeme kesit dağılımı ve malzeme boyunca uzama prensibi hâkim olduğu için ASFC kontrolü ilk hadde standının girişinde başlar ve son hadde standında sona erer.

L2 modeli ve matematiksel yapılı kontrol algoritmalarının yaygın uygulanmasının yanında ve L1 kontrol sistemleri aktüatörler açısından esneklik sağlar. Ayrıca iş merdanelerinin farklı taşlama patterni ve merdane bombe şekilleri, merdane profilleri, pair-cross merdane uygulamaları, CVC S-crown merdanelerin kullanımı alternatifler yaratır. WRB iş merdanesi bükme sistemi ve WRS merdane kaydırma sistemleri de bu kombinasyonları tamamlayan diğer ögelerdir.

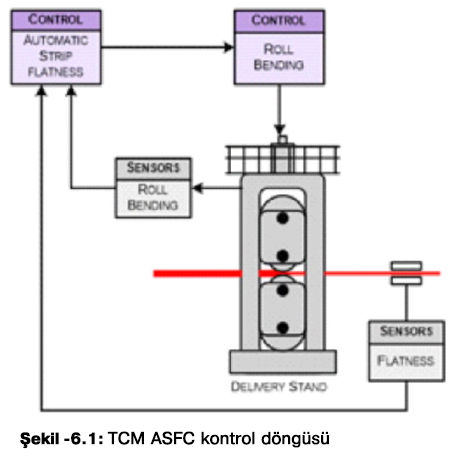

Otomatik Şerit Düzgünlük Kontrolü (ASFC), her bir tandem hadde standında merdane eğme-bükme sistemini WRB istenilen malzeme kesit profiline uygun olarak regülasyon yaparken hedeflenen malzeme şekil düzgünlüğü yakalanmış olur. ASFC, kenar dalgasını, çeyrek bukleyi veya merkez buklesi göbek dalgalanmasını kaldıracak şekilde son hadde standına uygulanacak bir bükme kuvveti ofsetini hesaplamak üzere simetrik şerit düzlük ölçümlerini geri besleme -feedback- sinyali olarak alıp kapalı döngü kontrol sisteminde kullanır.

L2 kontrol sistemi shape setup modeli (SSU), hedef şerit düzgünlüğünü yakalamak üzere ve şerit düzgünlüğü değişiminden bükme kuvveti değişimine geçiş yapan transfer fonksiyonu şeklinde bir aktarım işlevi sağlar. Bu komplike ve entegre kapalı döngü kontrolü, sistem cevabını iyileştirmek için önceden ayarlanmış bir özellik ile doğruluğu en üst düzeye çıkarmak için kullanılır.

VII. Profil ve Şekil Düzgünlüğü L2 Modeli - Profile and Flatness Set Up System (PFSU)

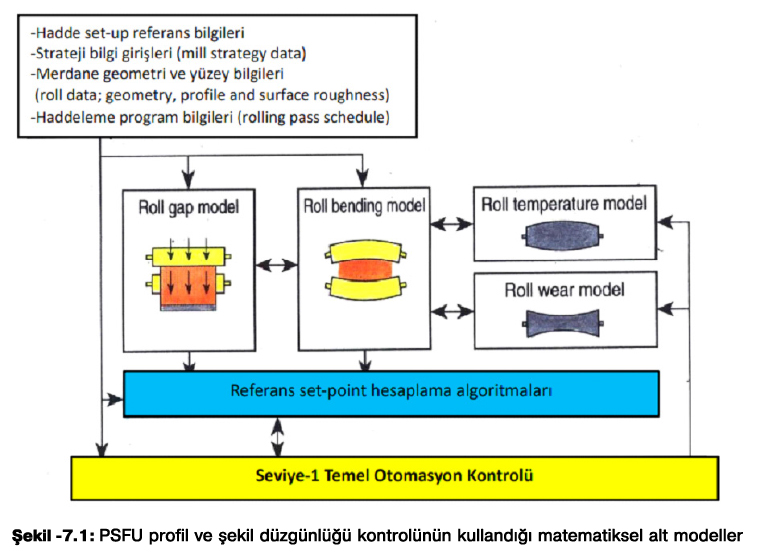

Soğuk haddeleme TCM şerit malzeme üretiminde PFSU profil ve şekil düzgünlük set-up modeli, malzeme profilinin ve şekil düzgünlüğünün oluşumu ve kararlı bir kontrolü için Seviye-2 modellemeleri ve alt model grupları ile önemli etkin algoritmalardır.

PSFU modeli, yüksek hassasiyette kontrol edebilirlik ve doğruluk ile sistem kararlılığı açısından performansı yakalayabilmek üzere aşağıdaki dört ana fonksiyonu da kullanır.

• Profil ve şekil düzgünlük öngörülebilirlik fonksiyonları (functions to predict crown and flatness).

• Haddeleme öncesi set edilecek iş merdaneleri eğme kuvveti ve kaydırma merdaneleri pozisyon adım setleri (set work roll shift positions and work roll bending forces on mill stands).

• PSFU modelinin haddeleme pratiklerinden öğrenme fonksiyonu ve adaptasyonu (learning function for the strip crown and flatness model and adaptive control).

• Hadde yapısında öngörülmüş (predicted) iş merdaneleri ısınması ve merdane profil değişimi etkileri ve öngörülmüş termal profil ve aşınma profil kontrolü fonksiyonu (function to predict roll temperature thermal model and roll wear model).

IX. PSFU Set-Up Modeli Öğrenme Algoritması- PSFU Learning Model and Adaptive Control

PFSU set-up modeli, matematik temelli teorik bir modelleme algoritması kullanarak TCM soğuk haddeleme koşullarına ve çalışma işletme şartlarına bağlı olarak ve haddelenecek malzeme ön bilgilerini de kullanarak şerit malzeme profil ve düzlüğünü tahmin eder ve set-up verileri hazırlar.

PSFU modeli, hadde yapısında yer alan Gaugemeter AGC, WRB, WRS, CVS merdane kontrolü, WR wear effect ve diğer seviye-1 kontrol yapılarını kullanır.

Bununla birlikte, teorik modelde oldukça az hata vardır, diğer modeller tarafından hesaplanan öngörülmüş tahminler giriş verisi olarak kullanılır ve giriş verileri, ölçülen değerler olsalar bile, ölçüm hatalarını içerir; bu nedenle, PFSU tarafından öngörülen profil ve düzgünlük oldukça az hata içerir.

Bu tür hataları önlemek için PFSU, model tarafından tahmin edilen değerleri ölçülen değerlerle karşılaştırmak ve hataları otomatik olarak düzeltmek için bir öğrenme işlevi ile donatılmıştır. PFSU öğrenme modeli, şerit malzeme TCM son stand hadde ayağına girip haddeleme başlandığında hesaplamalara başlar ve ayni zamanda eşzamanlı olarak ölçülen profil ve düzgünlük verileri toplanır. Profil ve düzgünlük, haddeleme sonuçlarına göre yeniden hesaplanır ve hesaplanan ve ölçülen değerler karşılaştırılır. Yeniden hesaplanan ve ölçülen değerler arasında bazı hatalar varsa, PFSU, yeniden hesaplanan değerleri ölçülen değerlerle eşleştirmek için profil modeli ve düzgünlük modelinin etki katsayılarını düzeltir ve kontrol sistemine yeni set verileri olarak gönderir.

Özet olarak TCM çok ayaklı soğuk haddeleme tesislerinde mükemmel malzeme profil ve şekil düzgünlükleri malzeme boyunca yakalamak mümkün olur.

KAYNAKLAR:

[1] C.J. Hicks, A.F. MacAlister; Aspects for Gauge Control for Hot and Cold Mills; Institute of Metals, London, (1990).

[2] Rebecca Nakhoul, Pierre Montmitonnet, Sami Abdelkhalek; Flatness Defect in Thin Strip Cold Rolling and Friction Impact, (2012).

[3] H. Yoneda, M. Kitahama, M. Shitomi; Development of Profile and Flatness Control Models and Application to Mizushima Hot Strip Mill, Kawasaki Steel Tech. Rep., (1996).

[4] Abdelkhalek S., Montmitonnet P., Legrand N., Buessler P.; Coupled Approach for Flatness Predictions in Thin Strip Cold Rolling, (2011).

[5] Sato Masayoshi, Kuchi Masahiro; Profile and Flatness Set Up System for Rolling Mill; IHI Engineering Review Vol.42 No.1 February 2009.

[6] J. Pittner, M. A. Simaan; Tandem Cold Metal Rolling Mill Control Using Practical Advanced Methods, Springer-Verlag, New York, (2011).