1 İsmail ARABACI 2 Emin YAKAR

1 Makine Yük. Müh., Çanakkale Onsekiz Mart Üniversitesi, ismailarabaci39@gmail.com

2 Dr. Öğr. Üyesi, Çanakkale Onsekiz Mart Üniversitesi, eyakar@comu.edu.tr

ÖZET

Teknolojinin gelişmesiyle birlikte ince filmlerin üretilmesinde birbirine alternatif olabilecek yeni üretim teknolojileri ortaya çıkmış ve geliştirilmiştir. Bu çalışmada katı, sıvı ve gaz olmak üzere üç farklı fazda gerçekleştirilen bu tekniklerden en çok kullanılan fiziksel buhar biriktirme yöntemi alt türleriyle detaylı bir şekilde anlatılmış, avantaj ve dezavantajlarının incelenmesi amaçlanmıştır. Ayrıca, çözeltinin pH değeri, sıcaklığı ve reaksiyon zamanı, çözücü konsantrasyonu, kullanılan katalizörlerin yapısı ve konsantrasyonu, tavlama sıcaklığı ve süresi, kurutma ve kurutma atmosferi, alttaş gibi parametrelerin film kalitesine, filmin kalınlığına ve üretim maliyetine etkisi araştırılmıştır.

ABSTRACT

With the development of technology, new production technologies have emerged and developed which can be an alternative to the production of thin films. In this study, these techniques, which are realized in three different phases as solid, liquid and gas, are explained in detail with their subtypes and it is aimed to examine their advantages and disadvantages. In addition, the effect of parameters such as pH, temperature and reaction time of the solution, solvent concentration, structure and concentration of catalysts used, annealing temperature and time, drying and drying atmosphere, substrate and film quality, film thickness and production cost were also investigated.

1. Giriş

İnce film kaplı malzemeler, farklı üretim teknikleri kullanılarak kaplanacak malzemenin atomlarının ya da moleküllerinin, filmin oluşumuna yardımcı olan bir alt taban üzerine dizilmesi ile ince bir tabaka halinde oluşturulan ve kaplama kalınlıkları genel olarak 1µm ‟nin altında olan malzemelerdir [1]. Nanokristal materyallerle kaplanan malzeme ve araçların optik, mekanik, elektriksel gibi temel karakteristik özelliklerinin talep edilen karakterde iyileşmesi sağlanmaktadır. İnce filmin nanokristal büyüklüğü, malzemenin bant yapısını etkilediği için, malzemeyi oluşturan parçacıkların yeterince küçük olması yük taşıyıcılarının kuantum sınırında bulunmasını ve bant yapılarının kesikli enerji seviyelerine ayrışmasına neden olmaktadır [2]. Elektriksel özellikleri sayesinde yarıiletken/süperiletken cihazlarda, yalıtım ve iletim kaplamalarında, devre elemanı yapımında, optiksel özelliklerinden dolayı yansıtıcı ve yansıtıcı olmayan kaplamalarda, girişim filtrelerinde, optiksel disklerde, manyetik özeliklerinden dolayı hafıza disklerinde, kimyasal özelliklerinden dolayı oksidasyon veya korozyona karşı korumada, sensörlerde ve bunlar gibi daha birçok uygulamada ince filmler kullanılmaktadır [3,4]. Çeşitli uygulamalarda kullanılan ince filmlerin performansı, yapısı, temel fiziksel ve kimyasal özelliklerini, önceden bilinen özelliklerini geliştirmek, bu alandaki ilerlemeyi artırmak için birçok deney yapılmış ve model sistemleri geliştirilmiştir. Deneysel ve teorik incelemelerin birleştirilmiş sonuçları, yeni ince film sistemlerinin geliştirilmesi ile yapı ve performanslarının şekillendirilmesinde bir önkoşuldur [5,29].

2. İnce film üretim teknikleri

Endüstride imalat sanayinde önemli bir yere sahip olan ince filmler, ilk olarak, cam, seramik malzeme üzerinde dekorasyon amaçlı uygulanmıştır. İleriki aşamada gümüş tuzları kullanılarak, cam yüzeyler üzerinde gümüş filmleri elde edilmiştir. 19. yüzyıldan itibaren yeni ve modern ince film elde etme yöntemleri geliştirilmiştir. İlk ince film üretimi, 1838’de “elektroliz” yöntemi ile elde edilmiştir. Daha sonra Bunsen “kimyasal reaksiyon” yöntemiyle, Faraday “asal gaz içerisinde buharlaştırma” yöntemiyle, Nahrwold ve Kundt “Joule ısıtması” yöntemiyle ince film üretmişlerdir[6].

Vakum cihazları geliştirildikten sonra daha nitelikli ince filmler elde edilmiştir. Elde edilen bu ince filmlerin kristal yapıları, elektrokimyasal ve optik özellikleri araştırılabilinir hale gelmiştir.

İnce film üretim tekniklerini, malzeme yüzeylerinin fiziksel, elektrokimyasal ve optik özelliklerinin değiştirilmesine imkan sağlayan depolama teknikleri ve depolanacak malzemesinin bulunduğu fiziksel hale göre sınıflandırmamız mümkündür[29].

İnce Film Üretim Teknikleri Sınıflandırması

1. Katı fazda büyütme

1.1. Mekanik aşındırma yöntemi

1.2. Devitrifikasyon yöntemi

2. Sıvı fazda büyütme

2.1. Sol-jel yöntemi

2.2. Kimyasal banyo yöntemi

2.3. Elektrokimyasal yöntem

3. Buhar fazda büyütme

3.1. Kimyasal buhar biriktirme yöntemi

3.2. Fiziksel buhar biriktirme yöntemi

3.2.1. Buharlaştırma yöntemi

3.2.1.1. Rezistans

3.2.1.2. Endüktif

3.2.1.3. Ark

3.2.1.4. Lazer

3.2.1.5. Elektron bombardımanı

3.2.2. Sıçratma yöntemi

3.2.2.1. Manyetik

3.2.2.2. Diyot

3.2.2.3. Triyot

3.2.2.4. İyon demeti

Fiziksel buhar biriktirme kaplama teknolojisi günümüze kadar geliştirilen farklı kaplama teknikleri ile uygulanmaktadır.

Uygulama tekniğinde önce vakumlu ortamda, bir ısıtıcı ile buharlaştırılan kaplayıcı malzeme, kaplanacak olan malzeme üzerinde ince bir film katmanı halinde biriktirilir daha sonra katı haldeki ham madde yüksek enerji ile iyonlaştırılmış ve reaktif gazlarla oluşturulmuş plazma haline getirilerek, kontrollü olarak, kaplanacak malzemenin üzerine yapıştırılması şeklinde uygulanır.

19. yüzyıl sonlarında sanayileşmenin artması ile birlikte aşınma dayanımı yüksek malzemeler ihtiyaç haline gelmiştir. Bu ihtiyaç sonucu 1960’lı yıllarda günümüzde kullanılan vakum sistemlerinin ilk örnekleri yapılmıştır. Yarıiletkenlere olan ihtiyacın artması, endüstrisinin gelişimi fiziksel buhar biriktirme tekniği, günümüzde uzay sanayi, elektromekanik, mikro-elektronik, tıp vb. birçok alanda, oksidasyon ve korozyona karşı direnç gerektiren uygulamalarda kullanılmaktadır [7-12].

Vakum ortamında katı veya sıvı halde bulunan malzemelerin buharlaştırılarak, sıçratılarak atomlarının yüzeyden koparılması ve kaplanacak olan altlık malzemesi yüzeyine atomsal veya iyonik olarak biriktirilmesi esasına dayanan fiziksel buhar biriktirme kaplama yöntemi “Buharlaştırma” ve “Sıçratma” olmak üzere iki temel grupta incelenmektedir [29].

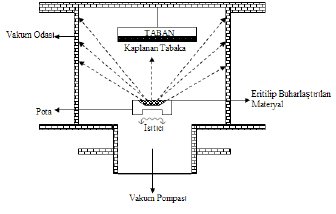

3. Buharlaştırma

Maddelerin kendine has erime, kaynama ve buharlaşma sıcaklıkları gibi ayırt edici fiziksel özellikleri vardır. Bu teknikte ince bir film haline getirilen kaplama yapmak istediğimiz malzeme öncelikle buharlaşması sıcaklığına kadar ısıtılır. Daha sonra ısıtılarak buharlaştırılan malzemenin daha soğuk sıcaklık bölgesindeki alttaşlar üzerine taşınarak yoğunlaştırılması işlemi gerçekleşir. Şekil 1’de buharlaştırma yönteminde malzeme çeşitli şekillerde ısıtılarak buhar fazı oluşturulur. Oluşan buhar, düşük sıcaklık bölgesine taşınır ve burada bulunan taşıyıcılar üzerine yoğunlaşır. Bu işlem yüksek vakum ortamında veya asal bir gaz ortamında gerçekleştirilir.

Buharlaştırma işlemi kullanılarak elde edilen fiziksel buhar biriktirmeli kaplamalar rezistans, indüksiyon, ark, elektron bombardımanı ve lazer ile buharlaştırma olarak gruplandırılmaktadır [7, 16-20,29].

4. Rezistans ile ısıtarak buharlaştırma yönteminde

4. Rezistans ile ısıtarak buharlaştırma yönteminde

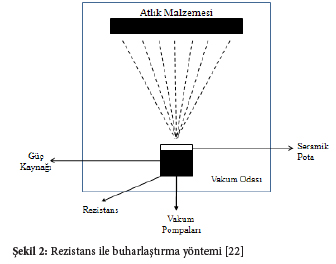

Bu yöntemde oksidasyon ve sıcaklığa karşı direnci yüksek refrakter pota içerisine buharlaştırılacak kaplama malzemesi yerleştirilir. Refrakter pota, etrafına sarılmış rezistans teller yardımıyla ısıtılır. Pota malzemesi olarak genellikle tungsten, molibden gibi refrakter metaller seramik kompozit olarak kullanılır. Bu yöntemde alüminyum, magnezyum, gümüş, bakır, kurşun gibi düşük ergime sıcaklığına sahip malzemelerin buharlaştırılmasında yararlanılır[21]. Şekil 2’de Rezistans ile buharlaştırma işlemi, yüksek akım ve düşük potansiyel veren enerji sistemlerinin kullanıldığı, maliyeti düşük, hızlı bir fiziksel buhar biriktirme metodudur[22]. Bu yöntemde iyonlaşmanın az olması nedeniyle kaplamanın yüzeye bağlanabilirliği düşük, gözenekliliği ise yüksektir. Elde edilen kaplamalar daha çok optik imalatlarda, dekoratif amaçlı nesnelerin imalatında kullanılmaktadır [22,29].

5. Endüktif ısıtma ile buharlaştırma yöntemi

5. Endüktif ısıtma ile buharlaştırma yöntemi

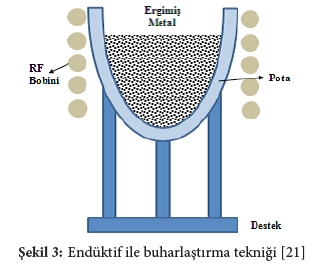

Şekil 3’de görülen bu yöntemle yapılan ısıtmalarda, buharlaştırma pota etrafına su soğutmalı olarak sarılmış bakır tellere uygulanan indüksiyon akımı (RF akımı) sonucunda oluşan ısı neticesinde meydana gelmektedir. Bu yöntem ergime sıcaklığı 2100 °C’ye kadar olan malzemelere uygulanabilir. Yüksek maliyetlerin söz konusu olması ise önemli bir dezavantajdır [21,29].

6. Ark ile ısıtarak buharlaştırma yöntemi

6. Ark ile ısıtarak buharlaştırma yöntemi

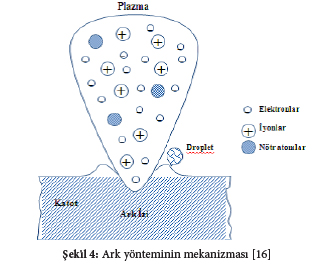

Şekil 4’te görülen bu yöntemde hedef malzemenin buharlaştırılarak iyonize olması amacıyla ark kullanılmaktadır. Katodik ark ile fiziksel buhar biriktirme işleminde vakum odasına, buharlaştırılacak olan hedef malzeme katot olarak, kaplanacak olan altlık malzemesi ise anot olarak yerleştirilir. Uygulanan düşük voltaj (10-40 V) ve yüksek akım ile (30-300 A) katot üzerinde “ark” meydana getirilir. Katot yüzeyinde arkın meydana geldiği katot izi olarak adlandırılan noktalarda, sıcaklığın çok yüksek değerlere (yaklaşık 2500°C) ulaşması sonucu bu noktalarda ergime ve buharlaşmalara neden olur. Bu teknikte, diğer buharlaştırma tekniklerinin aksine intermetalik fazların oluşması için kaplama işleminden sonra ısıl işleme ihtiyaç duymamaktadır [29]. Teknolojik uygulamalara adapte edilmesi oldukça kolaydır. Bu teknikte, taban malzemeye sırasıyla düşük ve yüksek bias voltajları uygulandığında yüzeyin yapısının değişmektedir. Hedef malzemeye ait enerjik iyon bombardımanı sırasında taban malzemesinin yüzeyinin ısınması ve iyon-taban malzeme etkileşimlerinin difüzyon üzerindeki kuvvetlendirici etkileri, sistemde yüzeyde spinodal ayrışmalara ve intermetalik fazların oluşumuna sebep olur. Katodik ark ile fiziksel buhar biriktirme yöntemi avantajları, iyonizasyon miktarının yüksek olması, istenilen bileşimde kaplama yapılabilmesi, kaplama biriktirme hızının yüksek olması ve düşük alt malzeme sıcaklıklarında dahi iyi yapışma sağlamasıdır. Yöntemin dezavantajı ise biriktirme sırasında droplet oluşumu söz konusu olabilmektedir [16].

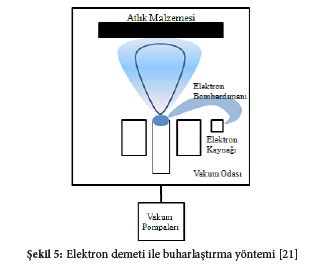

7. Elektron demeti ile buharlaştırma yöntemi,

7. Elektron demeti ile buharlaştırma yöntemi,

Şekil 5’te görülen bu yöntemde bir elektron kaynağından sağlanan yüksek enerjili elektronların, hedef malzemeye yönlendirilmesi sonucu açığa çıkan enerjinin malzemeyi buharlaştırması prensibine dayanmaktadır. 4000°C’ye kadar yüksek ergime sıcaklıklarına sahip malzemelerin buharlaştırılabilmesine imkan verir. Elektronların yönlendirilebilmesinin getirdiği avantajla düzenli buharlaştırma oluşturabilen bir bombardıman elde edilir [29]. Elektronlar, elektron tabancası veya oyuk katot kullanılarak üretilebilmektedir. Elektron tabancası ile elektronların üretimi, bir flamandan akım geçirilmesi neticesinde flamanın ısınarak elektron yayması prensibine dayanmaktadır. Elde edilen elektronlar bir manyetik alan yardımı ile hızlandırılır ve yönlendirilir. Bu taranarak buharlaştırma yapılmasına olanak sağlar. Diğer taraftan, oyuk katot kullanımı ile elektron üretimi ise oyuk bir silindir içerisinde soy gazların kullanılması ile oluşturulan plazma sayesinde gerçekleştirilir [21].

8. Lazer ile buharlaştırma yöntemi

8. Lazer ile buharlaştırma yöntemi

Bu yöntemde kaplanacak hedef malzeme vakum odasından lazer kaynağı kullanılarak buharlaştırılarak altlık malzemesi üzerine biriktirilir. Buharlaştırılacak malzemenin ışınım soğurma karakteristiği, kullanılacak lazerin dalga boyunu belirlemektedir. Bu yöntem ile lazer ışınını soğurabilen yüksek ergime sıcaklığına sahip metaller buharlaştırılabilmektedir [23,24,29].

9. Sıçratma yöntemleri

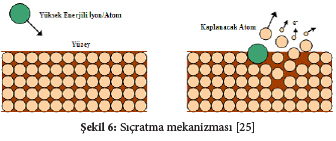

Sıçratma yönteminde hedef malzeme yüzeyinin, plazma veya iyon tabancası aracılığı ile hızlandırılmış atomik boyuttaki yüksek enerjili gaz iyonlarıyla bombardıman edilerek, atomlar yüzeyden sıçratılır. Hedef malzeme yüzeyinden koparılan atomlar buhar fazına geçerek altlık malzemesi üzerine biriktirilir. [25]. Şekil 6’da görülen sıçratma yönteminde kullanılan soygaz iyonları, hedef malzeme yüzeyine çarparak sahip oldukları enerjiyi malzemeye verirler ve böylece malzeme yüzeyinden atomları sıçratırlar [29].

Birikme hızının ve plazma içindeki iyonlaşma etkisinin düşük olması, alttaş sıcaklığının yükselmesi sistemin sıçratma dezavantajıdır. Sıçratma teknolojisindeki gelişmelerin çoğu, manyetik alanda yapılmıştır. Manyetik alanda sıçratma yöntemi ile yapılan kaplamaların, mikroelektronik, optik, türbin bıçakları, manyetik ve optik diskler ve kesici takımlar gibi birçok endüstriyel alanda kullanılmasından dolayı yöntem gelişmiştir. [16,26]. Yöntemin en önemli avantajı farklı buhar basınçlarında farklı buharlaşma hızlarına sahip alaşımların, bileşimleri değişmeksizin başarıyla biriktirilebilmesidir. Bu yöntemde film yapısına makro partiküllerin girme olasılığı çok düşüktür. Elde edilen kaplamaların alt malzemeye yapışması iyidir. Alt malzemenin sıçratma yöntemiyle temizlenmesi ile daha da iyi hale getirilebilir. Sıçratma ile elde edilen filmin kalitesi ve yapısı mükemmeldir [29].

Yöntemin dezavantajları; limitli kaplama kalınlığı ve yüksek maliyetidir. Sıçratma yöntemindeki elektrik tüketimi buharlaştırmaya nazaran çok daha fazla olduğundan maliyeti arttırmaktadır.

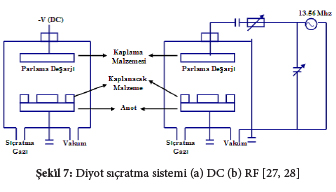

10. Diyot sıçratma sistemi

Şekil 7’de görülen bu yöntemde sistem biri anot diğeri katot olmak üzere karşılıklı yerleştirilmiş bir çift düzlemsel elektrottan oluşmaktadır. Katodun plazma ile teması halinde olan üst yüzeyinde kaplama malzemesi, katodun altında su soğutmalı hazne bulunmaktadır. Kaplanacak malzeme anoda yerleştirilmektedir. Sıçratma haznesi vakum altına alındıktan sonra basınç 13.3 Pa olacak şekilde argon gazı gibi soy bir gaz hazneye verilip, elektrotların arasına birkaç kV luk gerilim ve 1-10 kΩ luk direnç uygulandığında, parlama deşarjı oluşmaktadır. Parlama deşarjındaki pozitif iyonlar katot yüzeyine çarparak buradan kaplama malzemesini sıçratır ve kaplanacak yüzey üzerinde ince bir film oluşturmaktadır [27,28]. Kaplama malzemesi iletken ise parlama deşarjı oluşturmak için doğru akım (DC) uygulanmaktadır. Bu sisteme DC diyot sıçratma sistemi denir.

Kaplama malzemesi yalıtkan olması durumunda parlama deşarjını oluşturabilmek için DC voltaj yerine radyo frekans (RF) voltaj kullanılmaktadır. Bu sistem ise RF diyot sıçratma olarak isimlendirilmektedir [28,29].

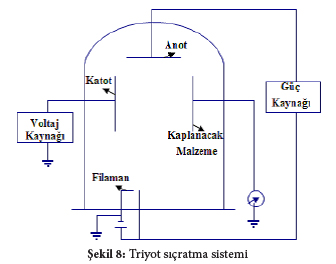

11. Triyod sıçratma sisteminde

11. Triyod sıçratma sisteminde

Bu sistemde düşük basınçlarda iyonlaşmayı arttırmak ve parlama deşarjını sürdürmek için diyot sistemine ilave olarak ısıtıcı ve pozitif potansiyelli bir elektrot bulunmaktadır. Isıtıcı ve elektrot, gaz iyonizasyon derecesini arttırarak sıçratma verimini yükseltmektedir. Bu şartlar altında düşük basınç değerlerinde dahi homojen bir plazma elde etme imkanı sunmaktadır.

Şekil 8’de görülen sıcak katot triyot sistemdir. Sıcak katot termoiyonik emisyon süresince elektron yaymaktadır. Bu elektronlar parlama deşarjı sisteminin içine atılmaktadır. Bu durumda iyonizasyon etkinliği artmaktadır. Parlama deşarjı daha düşük basınçlarda (6.6-0.13 Pa ) ve daha düşük voltaj (50-100V) uygulanarak oluşmaktadır. Bu nedenle triyot sıçratma ile biriktirme hızı diyot sıçratma ile biriktirme hızına göre daha yüksektir. Triyot sıçratma yöntemin temel dezavantajı reaktif gaz varlığında filamanların ömrünün kısalmasıdır [27,29].

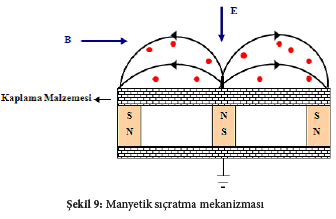

12. Manyetik alan sıçratma yönteminde

12. Manyetik alan sıçratma yönteminde

Bu yöntemde hedef malzeme, su soğutmalı mıknatıs veya elektromıknatıslardan oluşan tutucunun üzerine yerleştirilmiştir. Mıknatısın bir kutbu kaplama malzemesinin merkez eksenine, ikinci kutbu kaplama malzemesinin kenarlarına yerleştirilmiştir.. Elektronların hareketi hem elektrik alana (E) hemde manyetik alana (B) dik yöndedir. Şekil 9’da görüldüğü gibi elektronların ExB yönündeki hareket yolu, kaplama malzemesinin yüzeyine paraleldir ve kapalı halka oluşturur [30]. Kaplama malzemesinin yüzeyinde aşınma manyetik alan çizgileri boyunca meydana gelmektedir. Elektronlar yönlendirilerek çarpışmaların daha çok katot yüzeyine yakın yerlerde olması sağlanmaktadır. İyonizasyon etkisinin artmasıyla ana sıçratma sistemlerinden daha düşük çalışma basınçlarında plazma oluşturabilen manyetik alanlar meydana getirilir. Böylece elektronların etkin kullanılması ile düşük basınçta (0.13-0.39 Pa) ve düşük voltajda (300-700V) kaplama yapılabilmektedir [29].

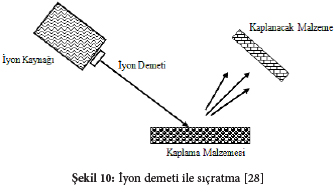

13. İyon demeti ile sıçratma tekniği

13. İyon demeti ile sıçratma tekniği

Bu yöntem yüksek basınçlarda çalışma imkanı sağlar ve hedefin dolaylı olarak bağımlı bir iyon kaynağı tarafından bombardımana tutulması ile sıçratılması prensibine dayanır. [28,29].

Şekil 10’da görülen sistemde en çok kullanılan iyon kaynakları “Kaufman kaynağı” ve “Duoplasmatron’’ dır. İyonların ark deşarjı sağlanarak oluşturulduğu Duoplasma kullanılan en eski iyon kaynağıdır. Kaufman iyon kaynağı ise daha yeni kullanılmakta olan kaynaktır. Sıcak filaman katoda sahip Kaufman iyon kaynağında plazma oluşturularak iyonlar elde edilmektedir [28]. Düşük sıcaklıklarda iyi yapışma sağlayan iyon demeti ile sıçratma yöntemin dezavantajları yüksek gaz basınçlarında çalışma gerekliliği, iyon demetinin çapının (~1 cm) küçük olması ve bundan dolayı biriktirme hızının düşük olmasıdır. Büyük yüzey alanına sahip malzemeler üzerine aynı kalınlıkta film oluşturulamamaktadır [27,29].

Sonuç

Günümüzde teknolojinin gelişmesiyle birçok alanda nanoyapılı malzemelerin kullanımı artmaktadır. Ülkemizde ve dünyada gerek özel şirketler, gerek bilimsel araştırma merkezleri nanoyapılı malzeme üretimi konusunda araştırmalar yapmakta, büyük bütçelerle teknolojik ürün tasarımı yapmaktadırlar.

Nanoyapılı ince film kaplamalar günümüzde elektronik endüstrisi, tıp endüstrisi, optik, kuyumculuk, metal endüstrisi, türbin teknolojileri ve enerji sektörü gibi geniş alanda kullanılmaktadır. Yüksek yansıtıcı filmler, yansıtmayan fimler, koruyucu filmler, saydam iletken filmler, lazer aynaları, girişim filtreleri, polarizörler, demet bölücüler, optik disk bellekler, RC Şebekeleri ve mikro dalga devreleri için kaplamalar, yarı iletken uygulamaları için tek ve çok katmanlı metalizasyon, entegre devre metalizasyonu, hibrit devre üretimi, talaşlı metal işleme takımları, yüksek sıcaklık ve yüksek aşınma direncine ihtiyaç duyulan türbin parçaları kaplamaları nano yapılı ince film kaplama örnekleridir.

Çok geniş kullanım alanına sahip nanoyapılı ince filmlerin üretim tekniklerinde; kullanılan çözeltinin pH değeri, sıcaklığı ve reaksiyon zamanı, çözücü konsantrasyonu, kullanılan katalizörlerin yapısı ve konsantrasyonu, tavlama sıcaklığı, süresi, kurutma ve kurutma atmosferi, kullanılan alttaş gibi parametrelerin filmin kalitesine, kalınlığına ve üretim maliyetine etkisi vardır.

Çeşitli alttaşlara farklı tekniklerle uygulanabilen filmler vardır. Volframoksit (WO3) metal katkılı ince filmlerin üretiminde fiziksel buhar biriktirme yöntemleri bu yöntemlerden biridir.

Teşekkür

Bu çalışmada Çanakkale Onsekiz Mart Üniversitesinde tarafımızca yapılmakta olan, ‘’Wolfram-oksit metal katkılı ince filmlerin sentezi, karakterizasyonu ve elektro-kimyasal özelliklerinin incelenmesi.’’ başlıklı tezden faydalanılmıştır.

Kaynaklar

1. Bilgin, V., ZnO Filmlerinin Elektrik, Optik, Yapısal ve Yüzeysel Özellikleri Üzerine Kalay Katkısının Etkisi, Doktora Tezi, Osmangazi Üniversitesi, Eskişehir, 2003.

2. Pejova B., et al., Structural and Optical Properties of Chemically Deposited Thin Films of Quantum-Sized Bismuth (III) Sulfide, Materials Chemistry and Physics, 99, 39–49, 2006.

3. Horzum, Ş., Kimyasal Olarak Kaplanmış CuO2 İnce Filmlerin Yapısal, Elektriksel ve Optiksel Özelliklerinin

İncelenmesi, Yüksek Lisans Tezi, Ankara Üniversitesi Fen Bilimleri Enstitüsü, Ankara, 2005.

4. Eckertova, L., Pysics of Thin Films, s. 340, Plenum Press, New York and London, 1986.

5. Hass, G., Thun, R.E., Physics of Thin Films Advances in Research and Development, s. 341, Acedemic Press, USA, 1969.

6. Zor, M., Spray-Pyrolysis ile Elde Edilen AgInS2 Bileşiğinin Bazı Fiziksel Özellikleri, Doçentlik Tezi, Ankara, 1982.

7. Holmberg, K., Matthews, A., “Coatings Tribology”, Properties, Techniques and Applications in Surface Engineering, s. 442, Tribology Series 28, The Netherlands, 1994.

8. Mattox, D., Handbook of Physical Vapor Deposition (PVD) Processing, s. 792, William Andrew, 2010.

9. Smith, D., Thin-Film Deposition: Principles and Practice, s. 616, McGraw-Hill Professional, 1995.

10. Ohring, M., Materials Science of Thin Films, s. 794, Academic Press, 2001.

11. Dobkin, D.M., Zuraw, M.K., Principles of Chemical Vapor Deposition, s. 284, Springer, 2010.

12. Stefan, G., Surface Engineering of Die Surfaces: Performance Evaluation And Characterizatıon Of Physical Vapour Deposition (Pvd) Coatings, s.120, LAP Lambert Academic Publishing, 2009.

13. John, E. M., Physical Vapor Deposition of Thin Films, s. 336, Wiley-Interscience, 2000.

14. Freund, L.B., Subra S., Thin film materials: Stress, Defect Formation, and Surface Evolution, s. 750, Cambridge University Press, 2003.

15. Gerhard, W., Nanostructured Materials, s. 384, Elsevier Science, 2009.

16. Smallman, R.E., Ngan, A.H.W., Physical Metallurgy and Advanced Materials, Seventh Edition, s. 672, Butterworth-Heinemann, 2007.

17. 1 Xiu-Tian, Y.,Yongdong. X., Chemical Vapour Deposition: An Integrated Engineering Design for Advanced Materials, s.341, Springer, 2010.

18. John, E.M., Physical Vapor Deposition of Thin Films, s. 336, Wiley-Interscience, 2000.

19. Eliezer, G., Physical Electrochemistry: Fundamentals, Techniques and Applications, s. 394, Wiley-VCH, 2011.

20. Gerhard, W., Nanostructured Materials, s. 384, Elsevier Science, 2009

21. Türküz, C., Ark PVD Yöntemi ile TiN Kaplanmı Kesici Takımların Karakterizasyonu ve Performanslarının İncelenmesi, Yüksek Lisans Tezi, İTÜ Fen Bilimleri Enstitüsü, İstanbul, 1997.

22. Oktay, G., Fiziksel Buhar Biriktirme (PVD) Yöntemi, Galvanoteknik, 2006. Ürgen, M., Modern Surface Modif. Tech. Ders Notları, İ.T.Ü., İstanbul, 2005.

23. Rointan, F., Handbook of Hard Coatings, Deposition Technologies, Properties and Applications, Noyes Publications /William Andrew Publishing, LLC., U.S.A. 2001.

24. David A., Shah S.I., Handbook of Thin Film Process Technoloy, Institute of Physics Publishing, Bristol and Philadelphia, 1995.

25. Kiyotaka W., Shigeru H., Handbook of Sputter Deposition Technology, Hardcover, 1992.

26. ASM Handbook, Friction, Lubrication, Coatings and Surface Treatments, PVD and CVD Coatings, pp.840-849, 18, ASM International-USA,1992.

27. George, J., Preparation of Thin Films, Marcel Dekker, Inc., New York, 1992.

28. Wasa, K., Hayakawa, S., Handbook of Sputter Deposition Technology, Noyes Publication, New Jersey, 1992.

29. Sönmezoğlu S., Koç M., Akın S., İnce Film Üretim Teknikleri, Erciyes Üniversitesi Fen Bilimleri Enstitüsü Dergisi, 28(5):389-401, 2012