Burada her bir kaynak dikişi mükemmel olmalıdır – yüksek basınçlı gaz boru hatları en yüksek güvenlik standartlarına uygun olmalıdır. Bu nedenle terranets bw GmbH gibi işletmeci şirketler duvar kalınlığını düzenli olarak pig adı verilen cihazlarla kontrol eder. Problem: Kontrol sistemleri hatları manyetikleştiriyor. Onarımların gerekli olması durumunda, kaynak esnasında ark üflemesi meydana gelir ve bunun sonucunda gözenekler ve birleştirme hataları meydana gelir. EWM, bunu engellemek için Degauss 600 mıknatıslılığı giderme makinesini geliştirmiştir. EWM çözümü kullanışlıdır, kompakttır ve şantiyeler için uygundur.

Bütünlüğü güvence altına almak için yüksek basınçlı gaz boru hatları “akıllı pigging” adı verilen yöntemle kontrol edilir. Bir pig, manşetlerle boru duvarlarına karşı yalıtılmış olan birden fazla diskten meydana gelen silindirik bir gövdedir. Borunun içerisinde basınç farkı ile hareket ettirilir. Bir pigin uzunluğu 6 ila 10 m’dir, ilerleme hızları 1 ila 5 m/s arasında değişir.

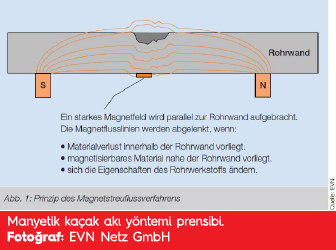

Borunun duvar kalınlığı manyetik kaçak akı yöntemiyle (Magnetic Flux Leakage) ölçülür. Bunun için güçlü, halka şeklinde pig üzerine yerleştirilmiş mıknatıslar gerekir; hemen ardından verilen manyetik akı çizgileri sensörler vasıtasıyla kaydedilir. Ölçüm esnasında kaydedilen bu sinyaller referans sinyalleriyle karşılaştırılır. Sapmalar sayesinde malzeme kaybının veya ovalitenin olduğu muhtemel yerler belirlenebilir. Akıllı pig’de kat edilen mesafeyi tespit eden bir sistem de bulunduğundan, buluntuların pozisyonu belirlenebilir. Bu ölçüm yönteminin dezavantajı, kontrol edilen boru hatlarının kalıcı olarak mıknatıslanmasıdır. Bu nedenle ölçüm sonuçları esas alınarak kusurlu olduğu belirlenen yerlerin en kısa sürede onarılması gerekir.

Borunun duvar kalınlığı manyetik kaçak akı yöntemiyle (Magnetic Flux Leakage) ölçülür. Bunun için güçlü, halka şeklinde pig üzerine yerleştirilmiş mıknatıslar gerekir; hemen ardından verilen manyetik akı çizgileri sensörler vasıtasıyla kaydedilir. Ölçüm esnasında kaydedilen bu sinyaller referans sinyalleriyle karşılaştırılır. Sapmalar sayesinde malzeme kaybının veya ovalitenin olduğu muhtemel yerler belirlenebilir. Akıllı pig’de kat edilen mesafeyi tespit eden bir sistem de bulunduğundan, buluntuların pozisyonu belirlenebilir. Bu ölçüm yönteminin dezavantajı, kontrol edilen boru hatlarının kalıcı olarak mıknatıslanmasıdır. Bu nedenle ölçüm sonuçları esas alınarak kusurlu olduğu belirlenen yerlerin en kısa sürede onarılması gerekir.

İşletmeci olarak terranets bw GmbH ve uygulayıcı inşaat şirketi olarak Leonhard & Weiss GmbH’dan oluşan katılımcı şirketler için pigging neticesinde boru üzerinde güçlü bir kalan manyetizmanın olduğu aşikardı. Kaynak esnasında mıknatıslanmanın neden olduğu bilinen problemlerin – ark üflemesi, gözeneklerin oluşması ve birleştirme hataları – giderilmesi için EWM AG, Degauss 600 mıknatıslılığı giderme makineleri ile boru üzerinde kalan mıknatıslanmayı kaynak esnasında elimine etmekle görevlendirildi. Temel prensip, içinden akım geçen bir iletkenin bir manyetik alan üretimesi. Bir borunun mıknatıslılığını gidermek için bir elektrik kablosu olabildiğince dar bir şekilde borunun etrafına sarılır. İçinden akım geçirilerek aynı güçte karşı manyetik alan üretilebilir ve böylece kalan mıknatıslılık elimine edilebilir. Ne kadar çok sarım uygulanırsa, sabit akım ile üretilebilecek maksimum alan kuvveti de o kadar büyük olur.

Degauss 600, mıknatıslılığı gidermek için iki yöntem sunar:

1. Degauss fonksiyonunda yüksek bir akım değerinden başlanarak ve değişen polariteyle akım adım adım düşürülür. Böylece bileşenin manyetikiliği histerezis eğrisi boyunca giderilir. Bu yöntem kısa bileşenlerde çok iyi sonuç verir.

2. Activgauss yönteminde sarımların içinden sürekli olarak akım geçirilir ve böylece sürekli bir manyetik alan üretilir. Bu yöntem, söz konusu durumda boru hatlarında olduğu gibi uzun bileşenlerde kullanılmalıdır.

600 mm çapında ve 10 mm duvar kalınlığına sahip yeni boru parçası eklenmeden önce kaynak derzindeki kalan mıknatıslılık bir alan kuvveti ölçme cihazıyla ölçüldü. Değerler boru çevresinde 2 ile 5 mT aralığında yer alıyordu. EWM AG’nin mevcut tecrübelerine göre ölçüm değerleri, henüz bir elektrotla kaynak yapılabilecek değerlerin altında kalıyordu. Bu nedenle bu boru kısmı için yüksek olasılıkla mıknatıslanmanın giderilmesi işlemine gerek olmayacağı öngörülebiliyordu. Eski, uzaklaştırılan boru kısmı, 18 ila 35 mT alan kuvvetlerine sahipti. EWM şirketinde yapılan kapsamlı ön araştırmalar sonucunda gerekli olan sarım sayısı ve muhtemelen gerekli olabilecek akım belirlenebildi. Bu durumda EWM uzmanları, borunun üzerine dokuz sarımın yapılmasına karar verdi.

600 mm çapında ve 10 mm duvar kalınlığına sahip yeni boru parçası eklenmeden önce kaynak derzindeki kalan mıknatıslılık bir alan kuvveti ölçme cihazıyla ölçüldü. Değerler boru çevresinde 2 ile 5 mT aralığında yer alıyordu. EWM AG’nin mevcut tecrübelerine göre ölçüm değerleri, henüz bir elektrotla kaynak yapılabilecek değerlerin altında kalıyordu. Bu nedenle bu boru kısmı için yüksek olasılıkla mıknatıslanmanın giderilmesi işlemine gerek olmayacağı öngörülebiliyordu. Eski, uzaklaştırılan boru kısmı, 18 ila 35 mT alan kuvvetlerine sahipti. EWM şirketinde yapılan kapsamlı ön araştırmalar sonucunda gerekli olan sarım sayısı ve muhtemelen gerekli olabilecek akım belirlenebildi. Bu durumda EWM uzmanları, borunun üzerine dokuz sarımın yapılmasına karar verdi.

Yeni boru parçası eklendikten sonra, kalan eski boru kısmı kontrol edildi. Burada boru çevresinde 15 ila 30 mT alan kuvvetleri ölçüldü. Resimde, eski boru kısmı için gerekli olan sarımlar görülmektedir.

Kaynak derzinin yakl. 100 °C’ye ön ısıtma işleminden sonra alan kuvveti yeniden ölçüldü, çünkü borunun ısınmasının manyetik alan üzerinde etkisi bulunmaktadır. Uzaktan kumanda ile manyetik alanın kompanzasyonu için akım değeri (175 A) ayarlandı. Bir dakika sonra kaynak yerindeki manyetik alan kompanse edilmişti ve kaynak işlemine başlanabildi.

Daha önce belirtildiği gibi boru çevresindeki manyetik alan sabit değildir. Bir bobin sistemi bu dalgalanmaları zaten fiziksel olarak dengeleyemez. Bundan dolayı çevresel kaynağın yaklaşık dörtte biri tamamlandıktan sonra mıknatıslılığı giderme akımının değiştirilmesinin gerekmesi şaşırtıcı değildir. Alan kuvveti kaynak işleminin ilerlemesiyle (yani iki boru kısmının birleştirilmesiyle) birlikte azalır, dolayısıyla ayarlanacak akım değeri de düşer. Bu işlem kök kaynak işleminin bitimine kadar dört defa tekrarlandı. Kaynakçılara, manyetik alandan dolayı negatif bir etki fark ettiklerinde kaynak işlemini durdurmaları talimatı verilmişti. Ölçümler, örtülü elektrot kaynağında bu sınır değerin 4 ila 5 mT olduğunu gösterdi. Bu değerler EWM’nin örtülü elektrot kaynağı ile edindikleri tecrübeyle uyuşuyordu. Kök paso başarıyla tamamlandıktan sonra manyetik alanlar dengelenir, dolayısıyla ara ve kapatma pasoları herhangi bir kompanzasyon olmadan yapılabilir.

İkinci alın derzinde 26 ila 43 mT arasında daha yüksek alan kuvvetleri ölçüldü. Bu durum 13 sarım ve 140 A mıknatıslılığı giderme akımı gerektirdi. kaynak derzi ile sarım kablosu arasındaki mesafe burada 16 cm idi. Laboratuvarda geliştirilen esaslar sayesinde kaynak bağlantısı gecikme olmadan şantiyede gerçekleştirilebildi. 4,5 saat sonra çalışma tamamlanmıştı ve iki kaynak dikişi başarıyla gerçekleştirilmişti. Sonrasında yapılan röntgen ve ultrason incelemeleri herhangi bir hata göstermedi. TÜV Süd tarafından görevlendirilen sorumlu bağımsız denetim mühendisi aynı terranets bw GmbH ve Leonhard & Weiss GmbH şirketlerinin katılan temsilcileri gibi Degauss 600’ün kullanım kolaylığından ve şantiye kullanımına uygunluğundan (düşük ağırlık ve küçük yapı ölçüleri) etkilendi.

İkinci alın derzinde 26 ila 43 mT arasında daha yüksek alan kuvvetleri ölçüldü. Bu durum 13 sarım ve 140 A mıknatıslılığı giderme akımı gerektirdi. kaynak derzi ile sarım kablosu arasındaki mesafe burada 16 cm idi. Laboratuvarda geliştirilen esaslar sayesinde kaynak bağlantısı gecikme olmadan şantiyede gerçekleştirilebildi. 4,5 saat sonra çalışma tamamlanmıştı ve iki kaynak dikişi başarıyla gerçekleştirilmişti. Sonrasında yapılan röntgen ve ultrason incelemeleri herhangi bir hata göstermedi. TÜV Süd tarafından görevlendirilen sorumlu bağımsız denetim mühendisi aynı terranets bw GmbH ve Leonhard & Weiss GmbH şirketlerinin katılan temsilcileri gibi Degauss 600’ün kullanım kolaylığından ve şantiye kullanımına uygunluğundan (düşük ağırlık ve küçük yapı ölçüleri) etkilendi.

İkinci şantiyede daha zor bir görev bekliyordu. Burada yüksek basınçlı bir gaz hattının eski sürgülü valfi değiştirilecekti. Kaynak derzi iticinin yakınında yer aldığından örtülü elektrot kaynağı yönteminin uygulanması mümkün değildi; küresel valfin yalıtım yüzeyleri borunun içinde önlenmesi mümkün olmayan çapaklar nedeniyle hasar görürdü. Bu nedenle TIG kaynak yöntemi kullanıldı. Ancak bu kaynak işlemi örtülü elektrot kaynağına kıyasla mıknatıslanmaya karşı çok daha hassas tepki veriyor. Burada manyetik alanların tümüyle elimine edilmesi gerekiyor.

Ölçülen manyetik alanlar 10 ila 12 mT ile ilk şantiyedeki piglenen boru kısımlarındaki değerlerden çok daha düşüktü. Bu nedenle manyetik alanı tümüyle elimine etmek için 70 A değerinde sadece altı sarım gerekiyordu (0,5 mT’nin altındaki ölçüm değerleri = 8 A/cm). Kaynak tutumu yakl. 1,3 mT değerinden itibaren olumsuz etkileniyordu. İndüklenen manyetik alanları uyarlamak için kaynak işlemine üç defa ara verildi. Burada akım adım adım yakl. 40 A’ya kadar düşürüldü.

İlk alın derzinin kaynağında mıknatıslanmanın giderilmesi sadece boru tarafında gerekliyken, ikinci kaynak ekinde – muhtemelen manyetik alanın ilk kaynak işleminin tamamlanmasından sonra kaymasından dolayı – hem valf tarafının (-4 mT) hem de boru tarafının (-12 ila -18 mT) kompanzasyonu gerekti. Bunun için boru tarafına altı sarım yerleştirildi. Manyetik alanlarının kutupları farklı olması nedeniyle boru tarafındaki elektrik kablosu valf tarafına aynı sarım yönünde üç sarımla uzatılarak devam ettirilebildi. Yakl. 80 A akım şiddeti ile kalan mıknatıslılık tümüyle kompanse edildi. Kök kaynağının tamamlanmasına kadar düzeltici müdahalelerde bulunmak için kaynak işlemi dört defa durduruldu. Son akım değeri yakl. 25 A idi.

Pratik uygulamalar, Degauss 600 ile boru hattı imalatında onarım kaynaklarındaki mıknatıslılık probleminin güçlü manyetik alanlarda da çözülebileceğini gösterdi. Bunu için gerekli olan bileşenler kullanışlı, kompakt ve şantiye için uygundur. Kullanım çok kolaydır ve uzaktan kumanda sayesinde güç kaynağı şantiye çukurunun dışına da yerleştirilebilir.