WA Butler, General Motors, Bloomington, IN, USA

G Timelli, University of Padova, Vicenza, Italy

E Battaglia, University of Padova, Vicenza, Italy

F Bonollo, University of Padova, Vicenza, Italy

Çeviri: Sezgin Tezel

LMA / İş Geliştirme Danışmanı / Business Development Consultant

Malzeme Yüksek Mühendisi / Materials Science Engineer, MSc

*Die Casting

Anahtar kelimeler: Kokil döküm, alçak basınçlı döküm, yüksek basınçlı döküm, alüminyum.

Keywords: Gravity casting, low pressure die casting, high pressure die casting, aluminum.

1.Giriş

Basınçlı döküm işlemi, metal kalıpları veya kokil kalıpları kullanan metal döküm işlemlerine verilen bir addır. Genel bir isim altında birçok farklı proses bulunmaktadır. Basınçlı döküm işlemi aslında üç ana alt işleme sahiptir. Bunlar: (1) kokil döküm, aynı zamanda gravite döküm, (2) alçak basınçlı döküm, ve (3) yüksek basınçlı dökümdür.

Bu 3 proses, esas olarak, ergimiş metali kalıba zorla yüklemek için kullanılan basınç miktarında farklılık gösterir.

Kokil dökümde, ergimiş metal kalıba dökülür, sadece yerçekimi kuvvetiyle akış sağlanır ve atmosferik basınç altında katılaşır. Alçak basınçlı prosesde ergimiş metal, tipik olarak atmosferik basıncın üstünde 0.1 MPa’ dan daha az hava basıncıyla kalıba zorlanır, özel ürünler için basınçlar daha yüksek olabilir. Avrupa standartlarına göre (EN 12 258–12 012), yüksek basınçlı döküm işlemi, ergimiş metali tipik olarak 7 MPa’ nın üzerindeki hidrolik basınçlara maruz bırakır. Metal üzerindeki bu basınç arttıkça, ergimiş metalin kalıbı doldurması için gereken süre düşer.

Kokil dökümde, ergimiş metal kalıba dökülür, sadece yerçekimi kuvvetiyle akış sağlanır ve atmosferik basınç altında katılaşır. Alçak basınçlı prosesde ergimiş metal, tipik olarak atmosferik basıncın üstünde 0.1 MPa’ dan daha az hava basıncıyla kalıba zorlanır, özel ürünler için basınçlar daha yüksek olabilir. Avrupa standartlarına göre (EN 12 258–12 012), yüksek basınçlı döküm işlemi, ergimiş metali tipik olarak 7 MPa’ nın üzerindeki hidrolik basınçlara maruz bırakır. Metal üzerindeki bu basınç arttıkça, ergimiş metalin kalıbı doldurması için gereken süre düşer.

Döküm işlemi, ergimiş metalin, dökme demir veya sertleştirilmiş çelik gibi dayanıklı malzemeden yapılmış bir kalıba dökülmesi veya enjekte edilmesini içerir; buradaki metal, istenildiği şekilde katılaşır. Kum kalıp gibi genleşen kalıp kullanan döküm işlemlerinde, kalıp, ergimiş metal ısısı ile veya döküm kalıptan çıkarıldığında yok edilir. Tüm döküm işlemlerinde, kalıplar döküm sıcaklığına dayanabilir ve katılaşmış dökümün kolayca çıkarılmasını sağlayan hareket edebilen kesitlerle yapılır. Bu nedenle, bu kalıplar binlerce, hatta milyonlarca döküm üretmek için yeniden kullanılabilir. Kokil kalıpların kullanımı genellikle düşük ergime noktalı metallere (örneğin, Zn, Pb) ve hafif alaşımlara (Mg ve Al) bağlıdır.

Bu prosesin avantajları arasında yüksek üretim hızları, boyutsal tekrarlanabilirlik, düşük parça maliyeti ve daha az talaşlı imalat bulunmaktadır (bkz. Tablo 1). Metal kalıplar vasıtasıyla elde edilen yüksek ısı transfer hızı, son döküm yapısını ve dolayısıyla dökümlerin mekanik özelliklerini geliştirebilir. Dezavantajları, daha yüksek başlangıç kalıp maliyeti ve kalıp yapımında ve döküm tasarım değişikliğinden kaynaklanan kalıp değişikliklerinde daha uzun tedarik süresine bağlı tasarım kısıtlamalarıdır.

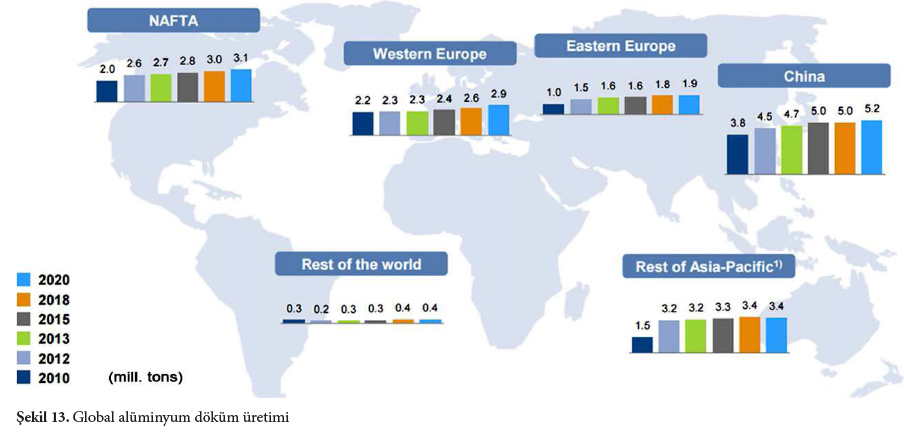

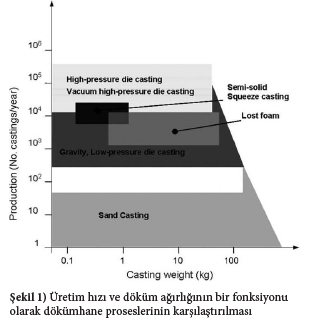

Farklı döküm işlemleri, artık kesine yakın biçimde dökümlerin hem ekonomik hem de teknolojik açıdan avantajlı bir şekilde üretimini sağlamak için rekabet etmektedir. Genel senaryo, Şekil 1’ de gösterilen döküm-proses-ağırlık çizelgesinde şematik olarak tarif edilmiştir, burada basınçlı döküm işleminin kum dökümüne göre daha yüksek üretim hızına sahip olduğu görülebilir.

2. Kokil Kalıba Döküm

Kokil kalıba döküm, basitliği ve metalürjik kalitesi ve kompleks dökümlerin yapılabilmesi nedeniyle yaygın olarak kullanılmaktadır. Proses, yılda 500’ den 10000’ e kadar sayıdaki döküm parçası için kullanılır, döküm boyutu 1 kg’ dan 50 kg’ a kadardır.

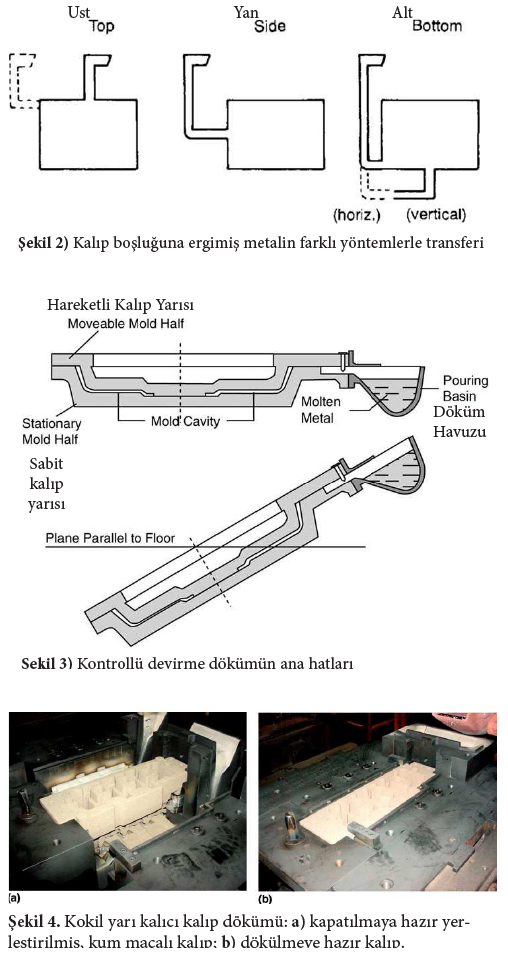

Kokil kalıba dökümde, ergimiş metal çelik kalıba dökülür ve sadece yerçekimi kuvvetiyle akışı sağlanır. Çoğunlukla, kokil kalıba dökümler, ergimiş metalin, istenen şekilde yapılmış bir kalıbın tepesine dökülmesiyle üretilir. Gerçek döküm uygulamasında bu basit yaklaşımdan birçok sapma vardır. Bazen, metal üstte kalıbın içine dökülür, ancak ergitilmiş metali döküm boşluğunun tabanına veya kenarına ileten kalıbın içine bir yatay yolluk konulur, böylece doldurma sırasında metal akışı kalıbın tabanından veya yanından gerçekleşir (Şekil 2). Bu da, kalıp boşluğunun doldurulması sırasında ergiyiklerin türbülansını ve erken donmasını önlemek ve böylece üretilen parça için döküm koşullarını optimize etmek için yapılır.

Kokil kalıba dökümde, ergimiş metal çelik kalıba dökülür ve sadece yerçekimi kuvvetiyle akışı sağlanır. Çoğunlukla, kokil kalıba dökümler, ergimiş metalin, istenen şekilde yapılmış bir kalıbın tepesine dökülmesiyle üretilir. Gerçek döküm uygulamasında bu basit yaklaşımdan birçok sapma vardır. Bazen, metal üstte kalıbın içine dökülür, ancak ergitilmiş metali döküm boşluğunun tabanına veya kenarına ileten kalıbın içine bir yatay yolluk konulur, böylece doldurma sırasında metal akışı kalıbın tabanından veya yanından gerçekleşir (Şekil 2). Bu da, kalıp boşluğunun doldurulması sırasında ergiyiklerin türbülansını ve erken donmasını önlemek ve böylece üretilen parça için döküm koşullarını optimize etmek için yapılır.

Diğer zamanlarda metal, kalıbın yanındaki bir havuza dökülebilir ve daha sonra kalıbın kontrollü bir şekilde doldurulması için tüm ünite devrilebilir (Şekil 3). Kontrollü devirmeli döküm, geleneksel kokil kalıba dökümünn geliştirilmiş bir işlemidir ve eşsiz özelliği ile, sıvı metalin, yerçekimi etkisi altında, ancak yüzey türbülansı olmadan basit mekanik araçlarla bir kalıba aktarılabildiği benzersiz bir özelliktir.

Bu nedenle çok yüksek kalitede döküm üretme potansiyeline sahiptir.

Kalıp boşluğunun doldurma koşullarını daha da iyileştirmek ve ergimiş metal kalitesini iyileştirmek için, seramik filtreler kalıba mümkün olduğunca yakın şekilde kalıpta kesilmiş bir yarık içine yerleştirilir. Filtreler birkaç önemli etkiye sahiptir: (1) cüruf ve bir takım oksitleri tutmak, (2) kontrollü metal akış hızı, ve (3) türbülansı düşürmektir. Metalin kalıp boşluğuna akması ve katılaşma sırasında metalden kalıba olan ısı akışı, Kokil kalıp işlemi ile başarılı döküm üretimi için ana kriterlerden ikisidir.

Kokil kalıba döküm için kullanılan makineler, elle işletilen basit kalıplı setlerden, dakikada 1 döküm parçası üretimine olanak tanıyan otomatik olarak çoklu kalıplara sahip karusel(atlıkarınca) makinelerine kadar çeşitlilik gösterir. (yılda 200 000 - 300 000 parça).

Kokil kalıba döküm işlemi için kalıplar ince taneli, perlitik dökme demir veya düşük alaşımlı sertleştirilmiş çelikten üretilir. Isı transfer hızı, diğer işlemlerde kullanılan kum veya seramik kalıplardan daha yüksektir ve bu, döküm saykılı süresinde avantajlar sağlar. Kalıp yüzeyini ergimiş metalden korumak ve ergimiş metalden kalıba ısı transfer hızını düşürmek için genellikle bir seramik boya uygulanır, bundan dolayı soğutma hızları kum kalıplarından daha hızlıdır, ancak karmaşık dökümlerin doldurulması için yeterince yavaştır. Nihai üründe, çekinti boşluklarını önlemek için ergimiş metalin katılaşması kontrol edilmelidir. Ayrıca katılaşma hızı, tasarım hedeflerine ulaşmak için elde edilen dökümün mikro yapısını optimize etmek için kontrol edilir. Yüksek miktarda üretilen döküm parçaları için kalıplar genellikle su soğutmalı olarak dizayn edilir, bu da saykıl süresini azaltır ve her bir parçanın maliyetini azaltır.

Bazen döküm tasarımı, dökümde geleneksel metal kalıplarla üretilemeyen oyuklar veya alt oyuklar gerektirir. Bu durumlarda, kalıp tasarımcısı kokil kalıp işlemi için çekme parça veya genleşen bir maça seçebilir. Bu seçeneklerin her ikisi de kalıp ve döküm maliyetlerini arttırmaktadır, ancak genellikle ürünün işlevi dökümde bu özellikleri gerektirir. Genleşen maçalar kullanıldığında, prosese yarı kalıcı kokil kalıp dökümü denir. Bu kokil kalıp dökümü alt kategorisi, her kalıbın üretiminden önce çelik kalıba yerleştirilen bir veya daha fazla genleşen maça kullanan prosesleri ifade eder (Şekil 4). Genleşen maça daha sonra döküm kalıptan çıkarıldıktan sonra vibrasyon veya ısıl işlemle çıkarılır. Yarı kalıcı kalıp dökümü için genleşen maçalar normalde kum döküm işlemlerinde kullanılan maçalara benzer şekilde mukavemet sağlamak amacıyla bir bağlayıcı ile kumdan üretilir.

Kokil kalıp ve yarı kalıcı kalıp döküm işlemlerinin avantajları şunlardır: metal kalıplarla (özellikle su soğutmalı kalıplar) kum ve hassas döküme kıyasla elde edilen yüksek üretim hızlarından kaynaklanan makul parça maliyetleri ve alçak basınçlı ve yüksek basınçlı döküme göre ekipman için gereken daha düşük yatırım (Tablo 1). Ek olarak, yarı-kalıcı kalıp dökümde genleşen maçaların kullanılması, dökümler için mükemmel tasarım esnekliği sağlar.

Kokil kalıp döküm işleminin dezavantajlarından biri, metal kalıpların kum dökümü veya hassas döküm için kullanılan kalıplardan daha pahalı olmasıdır, bu nedenle işlem kısa süreli prosesler için ekonomik değildir. Düşük hacimde, yüksek ilk takım yatırım maliyetinin üstesinden gelmek zordur. Ek olarak, dökümler sadece yerçekimi basıncı altında sıvı metal ile doldurulduğundan, döküm kesitleri kokil kalıba dökümde alçak basınçlı ve yüksek basınçlı döküm işlemlerinden daha kalın olma eğilimindedir. Ayrıca, malzeme özelliklerinin kritik olduğu yerlerde, sıkıştırmalı döküm ve yarı katı metal prosesi gibi yüksek basınçlı kalıp dökümünde ortaya çıkan kavramlar, kokil kalıp döküm için yeni bir rekabet alanı yaratmaktadır.

Kalıcı kalıp işleminde üretilen tipik parçalar arasında alüminyum pistonlar, rotiller, braketler, tekerlekler ve pompa çarkları gibi otomotiv parçaları bulunur. Parçalar ayrıca çinko, pirinç, bakır, kurşun ve hatta gri demirden üretilir. Proses mükemmel tasarım esnekliğine sahip olduğu ve bu kadar çok metalle uyumlu olduğu için üretilebilecek ürün tipleri neredeyse sınırsızdır.

3. Alçak Basınçlı Döküm

Bu proses döküm yapmak için metal kalıplar kullanır, ancak ergimiş metal, kalıbın daha hızlı dolmasını ve daha iyi kontrol edilmesini sağlamak için basınçlandırılır. Prosesde, özel ürünler için 7 MPa’ ya kadar basınç kullanır, ancak tipik olarak kullanılan basınç 0.5 MPa’ nın altındadır.

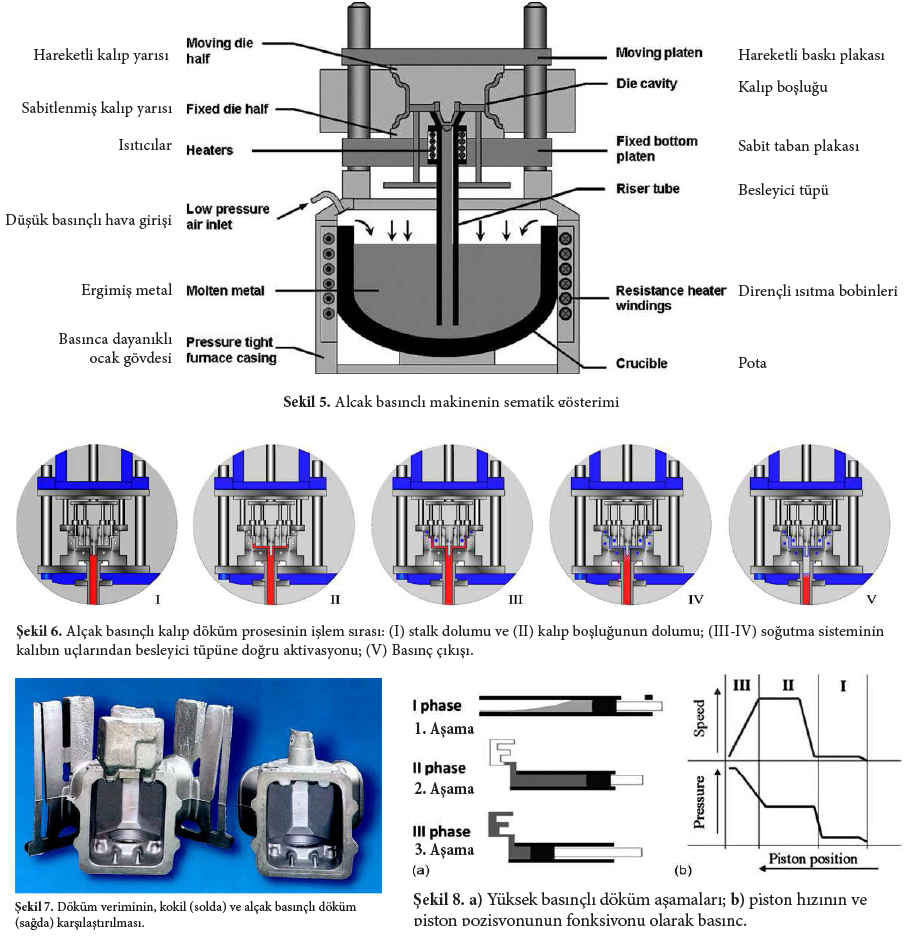

Alçak basınçlı bir kalıp döküm makinesinin taslağı, Şekil 5’ te gösterilmiştir. Ergimiş metal, izolasyonlu bir pota ya da basınç izolasyonlu bir ocakda bulunur. Besleyici tübü olarak adlandırılan bir refrakter astarlı boru, alt ucu ergimiş metale batırılmış ve üst kısmı ocak kapağı sızdırmaz hale getirilmiş şekilde ocakdan dikey olarak geçer. Kalıp makineye, ocağın üzerinde monte edilir.

Prosesin sırası, Şekil 6’ da gösterilmiştir. Ocağa kuru hava basıncı uygulandığında, ergimiş metali harekete geçirir, metalin boruya (I) ve düşük türbülanslı (II) olarak kalıp boşluğuna girmesine neden olur, kalıptaki hava ise, havalandırma deliklerinden ve kalıbın ayırma yüzeyinden çıkar.

Soğutma işlemi, kalıbın (III) uçlarından başlayarak, borunun ağzı olan besleme kafasına (IV) geri döndüğü bir sırada gerçekleşir. Dökümün katılaşması üzerine, istenmeyen metal, hava basıncı (V) gevşetilerek ocağa geri döner; kalıp açılır, döküm çıkarılır ve döküm döngüsü tekrarlanır.

Bazen metalin akmasını sağlamak için kalıp boşluğuna vakum uygulanır. Metal üzerindeki atmosferik basınç daha sonra ergimiş metali kalıbın tabanına doğru zorlar ve parçayı doldurur. Genellikle 0,3-1 MPa arasındaki karşı basınç, kalıp dökümü ve katılaşma sırasında sıvıya etki eder ve son döküm kalitesini iyileştirerek gözenekliliğin oluşumunu önler. Çoklu kaviteler ve çoklu besleyici tüpler kullanılabilir.

Kalıp boşluğunu doldurmak için basınç kullanılması, kalıpta kokil dökümünden daha hızlı doluma izin verir. Ergimiş metal çelik kalıptan geçerken kalıpta sıcaklığını kaybeder ve metal ne kadar sıcaksa doldurulabilecek kesit kalınlığı o kadar ince hale gelir. Bazı ürünler için, çok karmaşık bilgisayar kontrollü, alçak basınçlı makineler kullanılır.

Alçak basınçlı döküm, genel olarak premium gereksinimleri olan parçalar için kullanılan gelişmiş bir prosesdir. Bu, kritik havacılık dökümleri veya karmaşık iç geçiş yollarından dolayı, genleşen maça gerektiren silindir başları, alt yağ karterleri ve manifoldlar gibi birçok otomotiv motor bileşeni için geçerlidir. Alçak basınçlı dökümde genleşen maçaların kullanılması, bu prosesin, yüksek basınçlı prosesde üretilmesi mümkün olmayan parçaları dökmesine olanak tanır. Bu parçaların birçoğu, büyüklükleri, karmaşıklıkları, hacimleri ve ürün gereksinimleri nedeniyle alçak basınçlı döküm işlemi ile üretilir. Kokil ve alçak basınçlı, yarı kalıcı kalıp dökümü, dünyadaki bu karmaşık otomotiv bileşenlerini üretmek için kullanılan başlıca yöntemlerdir.

Alçak basınçlı döküm için kalıplar ayrıca sertleştirilmiş çelikten de üretilir, ancak basınçlı ergimiş metalin döküm sistemi içinde yer almasını sağlamak için daha karmaşık tasarım ve mühendislik gerektirir. Kalıplar, ergimiş metalden korunmaları ve ısı alım hızının kontrol edilmesi için seramik kaplı olmalıdır. Ayrıntılı metal besleme sistemleri ve ergimiş metal banyoya bağlantıların yanı sıra, bir vakum veya karşı basınç kullanılan kalıptaki contalar da gereklidir. Bu özellikler kokil kalıplarına kıyasla kalıpların maliyetini ve tedarik süresini arttırır. Bununla birlikte, kalıplar, hala yüksek basınçlı dökümde kullanılanlardan daha ucuzdur.

Alçak basınçlı prosese yönelik döküm makineleri de oldukça karmaşık hale gelebilir ve karmaşık basınç veya vakum kontrol sistemleri için daha yüksek sermaye yatırımı gerektirir. Bu daha yüksek maliyetler, üretilebilecek daha yüksek karmaşık döküm değerlerinin yanı sıra, daha yüksek üretim hızları ve gelişmiş döküm kapasitesi ile dengelenir ve yüksek basınçlı döküm için kullanılan makinelerden çok daha az maliyetlidirler (bkz. Tablo 1).

Alçak basınçlı dökümün avantajları, özellikle kalın cidarlı kesitlerde döküm kalitesinin çok iyi olması ve yüksek basınçlı döküme göre çok daha fazla alaşım seçimine izin verilmesidir. Ayrıca, döküm verimi, yatay yolluklar, besleyiciler veya girişler kullanılmadığından % 90– 95’ tir (Şekil 7).

Alçak basınçlı dökümün dezavantajları, yüksek basınçlı dökümden daha düşük bir üretim hızına sahip olması ve normalde küçük parçaların dökülmesi için uygun olmamasıdır. Kokil dökümden daha küçük olmasına rağmen minimum cidar kalınlığı, yüksek basınçlı kalıp dökümden daha büyüktür. Takım maliyeti ayrıca kokil prosesinden daha yüksektir.

4. Yüksek Basınçlı Döküm

Yüksek basınçlı döküm, ergimiş metalin, basınç altında güvenli bir şekilde kalıp boşluğuna doldurulduğu bir prosesdir, metal katılaşana kadar basınç altında bekletilir. Proses, pistonun hızını ve basıncını, bulunduğu konumun bir fonkisyonu olarak yansıtan üç ana aşamadan oluşur (Şekil 8). İlk aşamada, ergimiş metal kovanı doldurur; Hava, pistonun önünde, oluşan bir ergimiş metal dalgası tarafından zorlanır. Kovandaki türbülansı azaltmak için optimum bir piston hızı çok yüksek olmamalıdır (0,25-0,35 m s-1).

İkinci faza geçiş, metal kalıp yolluğundayken meydana gelir; yolluğun daha dar olan kısmı karşı basınca neden olur, bu nedenle kalıbın hızlı bir şekilde dolmasını sağlamak için daha yüksek bir piston hızı gereklidir. Son olarak, üçüncü aşama, ergimiş metal kalıp boşluğunu tamamen doldurduğunda ve aşırı yüksek basınç uygulandığında başlar.

Bu yüksek basınç metalin içine sıkışmış herhangi bir gazı sıkıştırabilir ve metalin katılaştıkça büzülmesini telafi etmek için boşluğa ilave metal besler.

Metalin katılaşmasından sonra, kalıp kilidi açılır, açılır ve döküm çıkarılır. Dökümün çıkarılmasından ve yağlayıcı ve ayırıcı maddelerinin spreylenmesinden sonra, kalıp kapatılır ve bir sonraki döngü için tekrar kilitlenir. Metalin kalıp boşluğuna enjeksiyonu birkaç milisaniyede tamamlanırken, tüm döngü tipik olarak 30 ila 80 sn arasında değişen bir süreye sahiptir.

Ergimiş metalin kalıba enjekte edilmesi için iki tip sistem kullanılır. Sıcak kamara sistemi, çinko, magnezyum ve kurşun gibi metaller için kullanılır. Sıcak kamara makinesinin enjeksiyon sistemi, ergitme ocağının ergiyik metal banyosuna daldırılır. Piston hareket ettikçe metali nozülden kalıba iter.

Soğuk kamara sistemi, alüminyum, pirinç ve magnezyum gibi yüksek sıcaklıklarda ergiyen metaller için kullanılır. Her iki sistem kullanılarak da magnezyum parçaları üretilebilir, ancak genellikle sıcak kamara makinelerinde küçük parçalar ve soğuk kamara makinelerinde büyük parçalar üretilir, çünkü sıcak kamara makinelerinin boyutları sınırlıdır. Soğuk kamara işleminde yatay ve dikey enjeksiyonda kullanılan iki enjeksiyon sistemi vardır.

Soğuk kamara işleminde, ergimiş metal elle ya da otomatik yollarla soğuk kamara kovanının portuna dökülür. Hidrolik olarak çalıştırılan bir piston, bu çelik kovandan ilerler, portu kapatır ve metali kalıba yüksek hızda ve basınçta zorlar. Dökümün katılaşmasından sonra, piston geri çekilir, kalıp açılır, döküm çıkarılır ve sistem daha sonraki döngü için hazır hale gelir. Bu sistemde sıcak kamara prosesinden daha yüksek basınç kullanılır. Sıcak kamara makinesinin üretim hızı, döküm işlemi sırasında gereken daha kısa zaman nedeniyle, soğuk kamara makinesine göre daha yüksektir.

Yüksek basınçlı kalıp dökümüyle üretilen tipik alüminyum, magnezyum ve çinko dökümler, Şekil 9 ve 10’ da gösterilmiştir.

Yüksek basınçlı döküm, kokil veya alçak basınçlı dökümden daha yüksek bir üretim hızına sahiptir. Ayrıca, yüksek boyut hassasiyeti talaşlı imalat işlerini büyük ölçüde azaltır. Yüksek basınçlı kalıp dökümleri, kaplama için temel bir gereksinim olan iyi bir yüzey bitimine sahiptir ve genel döküm ağırlığını azaltmak için daha ince cidar kalınlığı mümkündür. Kalıplar uzun ömürlüdür, birim parça maliyetlerini azaltır ve daha karmaşık parçalar üretilebilir, böylece bir montajda gereken bileşen sayısı azalır.

Yüksek basınçlı dökümün dezavantajı, yüksek adetli parçalar için uygun olmasıdır. Yüksek takım maliyetleri nedeniyle düşük üretim yapılan yerlerde ekonomik değildir. Ayrıca, yüksek basınçlı dökümlerde yaygın olan iç gözeneklilik, sık sık alternatif ve ileri işlemlerin kullanılmasını gerektiren, basınca dayanıklı parçaların üretilmesini zorlaştırır (bkz. Bölüm 5).

Döküm için uygun sınırlı sayıda alaşım vardır ve bu durum bitmiş dökümlerin ısıl işlemini veya kaynaklanabilirliğini sınırlar. Demir veya çelik alaşımlarına normalde basınçla döküm uygulanmaz. Yüksek basınçlı döküm makinesi ve ilgili bakım maliyetleri, diğer döküm işlemlerinden daha yüksektir.

5. Kalite ve Performans İyileştirmeleri

Konvansiyonel basınçlı döküm işlemlerine ek olarak, son yıllarda proseste bazı gelişmeler yaşanmıştır. Bu gelişmeler, sıkışmış gazı azaltmak için vakum sistemlerinin kullanılmasını, dolum sırasında türbülansı ortadan kaldırmak için daha yavaş dolumun yapılmasını ve dökümlerin mekanik özelliklerini arttırmak için döküm sonrası ısıl işlemlerin kullanılmasını ve normalde yüksek basınçlı dökümde üretilemeyen basınca dayanıklı parçalar üretmek için yarı katı metal prosesinin uygulanmasını içerir. Bu proseslerin her biri, yüksek basınçlı dökümün temel özelliklerinden faydalanır.

5.1 Vakumlu Yüksek Basınçlı Döküm

Vakumlu basınçlı dökümde, ergimiş metalin enjeksiyonundan önce gazı boşluktan çıkarmak için kalıp boşluğunda bir vakum sistemi kullanılır, bu, yüksek basınçlı dökümde çok önemlidir. Sonucunda, çok düşük gözeneklilik seviyelerine ve yüksek mekanik özelliklere sahip yüksek bütünlüklü parça üretilmiş olur. Proses, motorlu taşıtlar için yapısal ve güvenlik bileşenleri gibi, hafif alaşımlardan, kritik bileşenler üretmek için kullanılır. Proses geleneksel dökümden daha yüksek maliyetlere sahiptir, ancak üretilen parçalar ek maliyeti haklı kılar ve geleneksel dökümde başarıyla üretilemezler.

Vakumlu yüksek basınçlı dökümde, bir vakum pompası, sıvı metalin pompaya girmesini engellemek için bir vakum kesme valfi, vakum kontrol sistemi ve deliksiz bir kalıba sahip bir sistemle birleştirilmiş geleneksel bir yüksek basınçlı kalıp döküm makinesi kullanılır.

Kalıptan çıkan gazların miktarı kalıp boşluğundakinden çok daha fazladır, ayrıca yolluk sistemindeki gazların yanı sıra metal ile doldurulmamış enjeksiyon kovanındaki gazın da boşaltılması gerekir. Bu nedenle, vakumlu dökümde, metal enjeksiyon sırasında kalıp boşluğundan, yolluk sisteminden ve enjeksiyon kovanından gazları çıkarmak için kontrollü bir vakum kullanılır. Vakum, kalıba mümkün olduğunca çok gaz çıkarmak için mümkün olduğu kadar uygulanmalıdır; bu nedenle, vakum kesme valfinin konumu proses kontrolünde önemli bir özelliktir. İki ana tip vakum kesme valfi vardır: statik ve dinamik. Statik valfler hareketli parçalara sahip değildir ve vakum sistemini korumak için bir termal gradyan kullanır; en yaygın statik vana tipi oluklu soğutma bloğudur. Oluklu bir geometrinin kullanılması, havalandırma deliğinden geçen metali defalarca yön değiştirmeye zorlar, böylece metalin önü her dönüşte yavaşlar ve soğur. Dinamik valfler tipik olarak mekanik olarak kontrol edilir; birincisi basittir, kalıp boşluğundaki aşırı basınç ile kapatılırlar. İkincisi elektronik kontrolörlere bağlanır, elektriksel veya hidrolik olabilirler ve kapanmaları pistonun konumuna bağlıdır.

Zamanlama, vakumlu yüksek basınçlı dökümde kilit bir unsurdur, çünkü vakum, pistonun ucu enjeksiyon kovanındaki boşaltma deliğini kapattıktan hemen sonra uygulanmalıdır. Eğer kapatılmadan önce uygulanırsa, dışarıdan hava sisteme çekilir, oysa boşaltma deliği kapatıldıktan hemen sonra sistem uygulanmazsa, metal içinde gazlar bir dalganın tepesine benzer şekilde hapsolur ve enjeksiyon kovanı içinde hareket eder.

5.2 Sıkıştırmalı Döküm

Yavaş dolumlu basınçlı döküm sıkıştırmalı döküm olarak adlandırılır. Bu proses, gerekli mekanik özellikleri elde etmek için ısıl işlem görmesi gereken parçaları üretmek amacıyla bugün tüm dünyada yaygın olarak uygulanmaktadır. Demir dökümlerden veya kaynaklı parçalar ve / veya preslenmiş ürünlerden dönüştürülen birçok otomotiv bileşeni, artık sıkıştırmalı döküm işlemiyle hafif alaşımlardan üretilmektedir. Bu proses, alçak basınçlı döküm prosesinin, kontrollü dolum ve ergimiş metalin yönlü katılaşması özelliklerinin yanı sıra yüksek basınçlı dökümün, yüksek basınçlı katılaşma ve hızlı çevrim süreleri avantajlarını kullanır.

Sıkıştırmalı döküm, sadece gaz gözenekliliğini değil aynı zamanda katılaşma sırasındaki büzülmeden kaynaklanan hataları da ortadan kaldırmaya veya en azından azaltmaya izin verir. Sıkıştırmalı dökümün, üç aşamalı bir prosesdir: (1) Bir presin alt plakasına yerleştirilmiş önceden ısıtılmış bir kalıp boşluğuna bilinen bir miktarda ergimiş metal dökülmesi; (2) kalıbın kapatılması ve sıvı metalin basınçlandırılması; (3) tam katılaşma olana kadar basıncı muhafaza etmek ve dökümü çıkarmak.

Prosesin iki temel formu, basıncın doğrudan katılaşan döküme baskı ile uygulanıp uygulanmadığına veya uygulanan basıncın bir ara besleme sistemi vasıtasıyla uygulanmasına bağlı olarak ayırt edilebilir:1) Direkt Sıkıştırmalı Döküm, ve (2) Dolaylı Sıkıştırmalı Döküm.

Dikey presli dolaylı sıkıştırmalı döküm aşamaları Şekil 11’ de gösterilmiştir. Ergimiş metal hafifçe dikey bir enjeksiyon kovanına dökülür(I), enjeksiyon ünitesi dikey konuma getirilir (II),piston, metali kalıp boşluğuna itmek için yukarı hareket eder(III), basınç, katılaşana kadar metal üzerine uygulanır ve beklenir. (IV).

Sıkıştırmalı döküm ve yüksek basınçlı döküm arasındaki en büyük fark, yolluktaki metal hızıyla ilgilidir; Sıkıştırmalı dökümde, dolum sırasında türbülanstan kaçınmak için hız yavaştır. Sıkıştırmalı döküm için çevrim süresi, yolluktaki daha yavaş hız ve daha uzun katılaşma süresi nedeniyle daha uzundur.

Sıkıştırmalı döküm prosesinde üretilen parçalar, örneğin alaşımlı jantlar, direksiyon mafsalları ve kontrol kolları; ve klima parçaları, örneğin skrol kompresör olabilir.

5.3 YarıKatı Metal Dökümü

Yarı katı metal prosesi (SSM), sıkıştımalı döküm ile üretilen parçaların üretimini mümkün kılmakla birlikte vite kumanda kolu, yakıt manifoldu ve aktarma organları gibi daha küçük otomotiv parçalarının üretiminde de kullanılır. Bu işlemde, kalıba enjekte edilen metalin yaklaşık % 50’ si sıvıdır. Proses, beslenen metalin kalıp boşluğunu geleneksel basınçlı dökümden daha az çalkantılı bir şekilde doldurması bakımından belirgin avantajlar sunar. Ayrıca, döküm işlemin başlangıcında kısmen katılaşmakta, böylece işlemin katılaşma süresini azaltmaktadır.

Prosesin teknik imkanları arasında dökümlerin yüksek bütünlüğü, yüksek mekanik özellikler, ince cidalı parçaların dökülmesi, iyi boyutsal doğruluk, yüksek basınçlı döküme benzer yüzey koşulları ve ısıl işlem ve kaynaklama için uygunluk bulunmaktadır.

6. Sonuçlar

Basınçlı Döküm terimi, çeşitli metallerden parçalar üretmek için metal kalıpları veya kalıpları kullanan prosesleri tarif etmek için kullanılır. Bu prosesler arasında, sıvı metalin kalıba döküldüğü kokil dökümü; metalin hava basıncıyla kalıbın içine zorlandığı alçak basınçlı döküm; ve ergimiş metali kalıba aşırı yüksek basınçlarda enjekte etmek için bir hidrolik ramın kullanıldığı yüksek basınçlı döküm bulunur. Son yıllarda, vakumlu basınçlı döküm, sıkıştırmalı döküm ve yarı katı metal prosesi gibi gelişmiş yüksek basınçlı döküm prosesleri, yüksek basınçlı dökümün yapısal veya sızdırmaz bileşenler için avantajlarını kullanmak için yeni fırsatlar yaratmıştır.

Genel olarak, basınçlı döküm prosesi metal komponentlerin üretimi için büyük ölçüde esneklik sağlar. Kokil ve alçak basınçlı dökümle, hemen hemen her şekilde neredeyse tüm metallerden parçalar üretilebilir. Çok yüksek adetli parçalar söz konusu olduğunda, yüksek basınçlı döküm, yüksek üretim hızları ve iyi boyutsal tekrarlanabilirlik sağlar.

En uygun basınçlı döküm prosesinin seçiminde, üretim adeti, parçanın karmaşıklığı, istenen özellikler, üretim zamanlaması ve maliyetfayda oranı dikkate alınmalıdır. Şekil 12, dövme işlemine kıyasla farklı basınçlı döküm proseslerinde maliyet/ performansın genel bir şemasını göstermektedir.

Basınçlı döküm prosesi en çok alüminyumda kullanılan bir prosestir. Yüksek basınçlı döküm prosesi ile üretilen parçaların % 84,5’ini otomotiv sektöründe kullanılan parçalar oluşturmakta, ardından makine parçaları (% 34,5), elektronik parçalar (% 25,8) ve mimarlık ve tasarım uygulamaları (% 10,3) gelmektedir.

Hafif ve yüksek üretim hızı ile üretilen parçalara yönelik artan eğilim, alüminyum basınçlı döküm prosesiyle üretilen parçaların oluşturduğu bir pazarın gelişimini destekleyecektir. 2020 yılına gelindiğinde, dünya alüminyum döküm üretiminin 17 milyon tona ulaşması beklenmektedir. Bu hacmin yarısı Asya kaynaklı olacaktır (Çin pazarı yalnızca 5 milyon ton üretecek). Türkiye de dahil olmak üzere Avrupa yaklaşık 4,8 milyon tona ulaşacaktır ve Amerika kıtası için de bir büyüme beklenmektedir (Şekil 13). Bu dökümlerin en az % 90’ ının basınçlı döküm prosesi ile üretileceğini tahmin etmek hiç de zor değildir.

Kaynakça

Bonollo, F., Timelli, G. (Eds.), 2014. Aluminium Alloy Castings: The Eu Stacast Guide To Defects Classification, Mechanical Potential And Design Issues. Milano: Assomet Servizi, Associazione Italiana di Metallurgia.

Buchner, H.J., Glosner, J. 2015. Foundry industry 2020: Trends and challenges. In: IKB Deutsche Industriebank AG, Düsseldorf 23rd April 2015. World Census, CAEF, IKB. Campbell, J., 2004. Castings Practice – The 10 Rules Of Castings. Oxford: Elsevier Butterworth-Heinemann.