Beyza BİÇER(a,b) Muzaffer ZEREN(a)

(a) Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü

(b) Ferro Döküm Sanayi ve Dış Ticaret A.Ş.

*The Effect Of SiC Reinforcement On Different Ratios On The Hardness And Wear Properties Of Magnesium Matrix Composites Produced By Hot Press

ÖZET

SiC takviyeli magnezyum esaslı kompozitlerde takviyeler genellikle partikül şeklinde kullanılmaktadır. Söz konusu kompozitler genellikle sıvı emdirme, toz metalurjisi ve karıştırmalı döküm yöntemleri ile üretilmektedir. Bu çalışmada kompozit üretiminde toz metalurjisi tercih edilmiştir. Saf magnezyum içerisine %10 ve %30 oranında SiC partikülleri ilave edilmiştir. Magnezyumun yüksek reaktivitesi nedeniyle kompozitler, vakum atmosferi altında basınç destekli bir direk sinterleme yöntemiyle üretilmiştir. Magnezyum ve SiC partikülleri 570 ˚C’de 45 MPa basınç altında toplam 40 dakika süreyle sinterlenmiştir. Üretilen kompozitlerin mikroyapısal ve mekanik özellikleri incelenmiştir. Bu çalışmada, hafif ve yüksek dayanımlı magnezyum matrisli bir kompozit malzeme eldesi amaçlanmıştır.

Anahtar kelimeler: Magnezyum, Silisyum Karbür, Kompozit,TozMetalurjisi

ABSTRACT

In SiC reinforced magnesium based composites, reinforcements are generally used in the form of particles.These composites are generally produced by liquid impregnation, powder metallurgy and mixed casting methods. In this study, powder metallurgy was preferred in composite production. In this study, SiC particles with different ratios of 10 and 30 wt% were added to the pure magnesium. Due to the high reactivity of magnesium, composites are produced by a pressure assisted direct sintering method under vacuum atmosphere. Magnesium and SiC particles were sintered at 570 ˚C under 45 MPa pressure for a total of 40 minutes. Microstructural and mechanical properties of the composites produced were examined. In this study, it is aimed to obtain a lightweight and high strength magnesium matrix composite material.

Keywords: Magnesium, SiliconCarbide, Composite, PowderMetallurgy

1. Giriş

Magnezyum ticari olarak temin edilebilir olup, tüm yapısal metaller arasında 1.7 g/cm3 yoğunluğuyla en hafif metal olma özelliği taşımaktadır [1]. Magnezyum esaslı malzemeler, düşük yoğunluklu ve yüksek sertlik-ağırlık oranlarına bağlı olarak otomotiv, malzeme işleme, endüstriyel ve havacılık ekipmanları uygulamaları için artan bir önem kazanmaktadır [2]. Metal-matrisli kompozitler (MMC’ler) üzerindeki araştırma ve geliştirme çalışmaları son 10 yılda önemli ölçüde artmıştır. MMC kavramı; metalik matrislerin sünekliği ve tokluğu ile seramik karakterdeki takviyelerin mukavemetinin birlikte kullanılmasını sağlamıştır. Metal-matrisli kompozitlerin (MMC’ler)’lerin özellikleri, matris malzemesinin, ve takviye malzemesinin arayüzünün özelliklerine bağlıdır. Seramik takviyelerle elastik modülleri, mukavemetleri ve yüksek sıcaklık özellikleri iyileştirilebilirse magnezyum ve alaşımlarının uygulama aralıkları daha da genişletilebilir. Matris malzemesi ve partikül takviyesi arasındaki reaksiyonlar önemlidir. Magnezyum herhangi bir karbür oluşturmadığından SiC, magnezyum matrisli kompozitler için en uygun takviyelerden biridir. SiC takviyeli magnezyum esaslı kompozitlerde takviye; fiber, whisker ve partikül şeklinde kullanılmaktadır. Bu kompozitler sıvı emdirme, toz metalurjisi ve karıştırmalı döküm yöntemleri ile üretilmektedir[1-3].Üretim sırasında işlem parametrelerinin yanlış seçilmesi magnezyum ve SiC partikülleri arasında bağ oluşumunu olumsuz yönde etkileyebilmektedir[4].SiC seramik fazın katı yüzey enerjisini artırarak ıslatılabilirliğinin iyileştirmek amacıyla SiC partiküllerinin ısıl işlem fırınında 1000 ºC’de 8 saat bekletilmesi faydalı olabilir [5] . Kompozit malzemelerin üretiminde karşılaşılan temel problemler, matris ile takviye malzemeleri arasında arayüzey bağının güçlü olmaması ve partiküllerin homojen dağılmamasıdır [6-9].

Nispeten düşük sıcaklıklarda yapılan Toz metalurjisi üretim yöntemi, teorik olarak arayüzey kinetiğinin daha iyi kontrol edilmesini sağlar[5].Toz metalurjisi prosesleri, yüksek mukavemetli magnezyum alaşımlarının üretimi için alternatif bir yol sunar. Toz metalurjisi tarafından hazırlanan magnezyum alaşımlarının avantajları; ince tane boyutu, alaşım elementlerinin katı çözünürlüğündeki artışa bağlı dayanım artışıdır [7]. Toz metalurjisi işleminin bir başka avantajı metal matris içindeki partiküllerin homojen bir şekilde dağılımının, diğer üretim tekniklerine kıyasla kolayca elde edilmesidir[10,11].Sıcak presleme yöntemi, yüksek performanslı malzemeler ve sinterleme davranışı zayıf olan malzemelerin üretilmesi için uygun bir yöntemdir. Sıcak preslemenin birçok avantajı mevcuttur.

Bu avantajlar;

1) Tek bir operasyon ile tozların preslenmesi.

2) Presleme ve sinterlenme işleminin aynı anda gerçekleştirilmesi.

3) Sıcaklık ve basıncın eş zamanlı olarak uygulanması.

4) Kullanım alanı geniş olan sert iş malzemelerinin teorik yoğunluğuna ulaşılması.

5) Düzgün iç yapılı malzemelerin üretilmesi.

Sıcak presleme yönteminin dezavantajı ise;

1)Sürecin yavaş işlemesi,

2) Kullanılan kalıp aksamı nedeniyle sıcaklık kontrolünün zorluğudur [12].

2. Materyal ve Yöntem

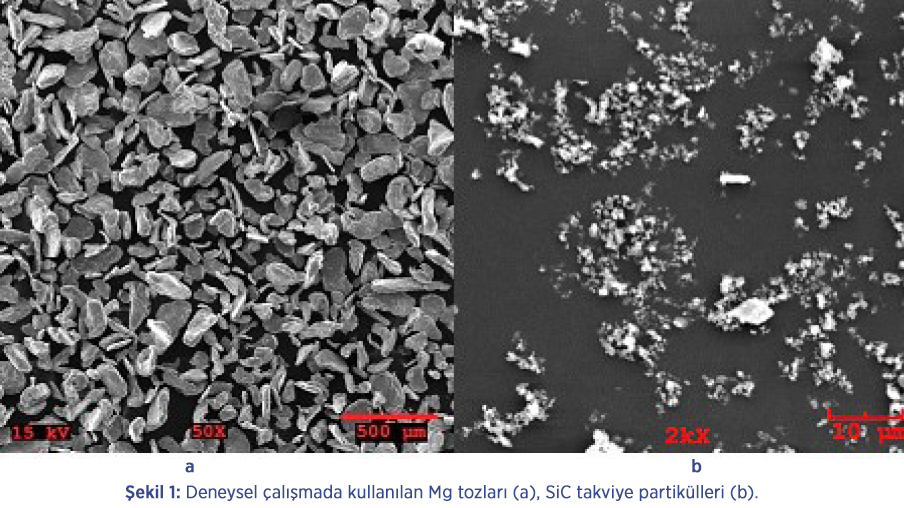

Çalışmada matris malzemesi olarak saf magnezyum tozu ve farklı oranlarda silisyum karbür kullanılmıştır. Saf magnezyum, MME Magnezyum ve Metal Tozları Endüstri ve Ticaret A.Ş’den ticari olarak temin edilmiştir. Tozlar % 99.0 oranında magnezyum içermektedir. Deneysel çalışmada kullanılan Mg tozları ve SiC takviye partiküllerinin SEM görüntüleri Şekil 1.’de verilmiştir.

Magnezyum tozlarının yuvarlak (ve kısmen köşeli) geometriye sahip olduğu, buna karşılık SiC takviye partiküllerinin ise topaklanmış durumda olduğu Şekil 1’deki SEM resimlerinden görülmektedir. Çalışmada ortalama partikülboyutu 70 µm olan magnezyum metal tozları ile ortalama boyutu 2,5µm olan SiC takviye partikülleri kullanılarak 3 farklı kompozisyonda numune üretilmiştir. Farklı takviye oranlarına sahip magnezyum esaslı numunelerin üretimi Kocaeli Üniversitesi Mühendislik Fakültesi Metalurji ve Malzeme Mühendisliği Bölümü Toz Metalurjisi Laboratuvarı’nda bulunan DIEX marka sıcak pres cihazında gerçekleştirilmiştir (Şekil 2). Magnezyumun oksijene olan yüksek afinitesi dikkate alınarak sinterleme işlemi vakum (10-4mbar) atmosferi altında yapılmıştır. Saf magnezyum tozlarıyla birlikte silisyum karbür takviyeleri, grafit kalıp içerisine yerleştirilip basınç altında sinterlenmiştir. Çalışma sırasında ayrıca bir koruyucu gaz atmosferi kullanılmamıştır. Magnezyumun düşük ergime sıcaklığı ve önceki yıllardaki deneysel çalışmalardaki tecrübeler de dikkate alınarak sinterleme sıcaklığı 570°C olarak seçilmiştir [13].

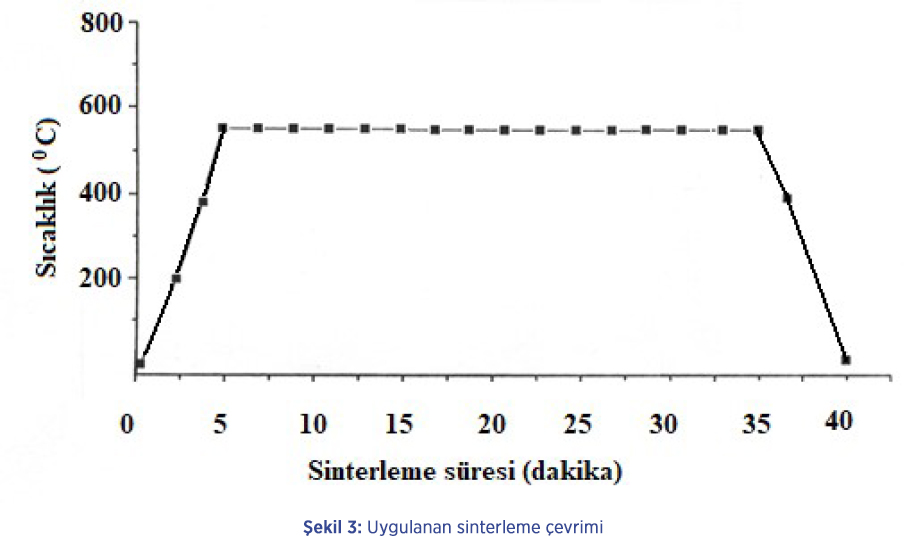

Sıcak presleme; 45 MPa basınç altında 5 dakika ısıtma ve soğutma, 30 dakika sinterleme olmak üzere; toplam 40 dakika süreyle gerçekleştirilmiştir. Yüksek elektriksel ve ısıl iletkenlik özelliğinin yanı sıra yağlayıcılık özelliği olmasından dolayı sinterleme yöntemlerinde grafit kalıpların kullanılması tercih edilmiştir (Şekil 2b). Sinterleme işlemi sırasında uygulanan zaman-sıcaklık grafiği Şekil 3’da verilmiştir.

Sinterleme sonrasında elde edilen numunelerin makro görüntüleri Şekil 4’ de verilmiştir.

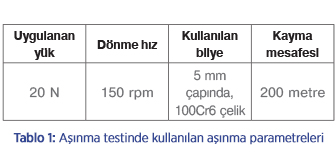

Bu çalışmada yararlanılan grafit kalıpların çapı 20 mm olması nedeniyle, saf magnezyum dahil elde edilen tüm numunelerin çapı 20 mm, yüksekliği ise uygulanan basıncın ve sıcaklığın etkisiyle etkisiile 4mm olmuştur. Her 3 gruptan (saf Mg, %10 SiC katkılı ve %30 SiC katkılı) ikişer numunenin ön ve arka yüzeylerinden mekanik testler yapılmıştır. Numuneler, her 0,1 metrede bir (yaklaşık her saniyede bir) veri toplayabilen NANOVEA marka ball on disk tipi aşınma cihazı kullanılarak 20 N yük altında aşındırılmıştır (Şekil 4). Aşınma testinde kullanılan parametreler Tablo 1’de verilmiştir.

Bu çalışmada yararlanılan grafit kalıpların çapı 20 mm olması nedeniyle, saf magnezyum dahil elde edilen tüm numunelerin çapı 20 mm, yüksekliği ise uygulanan basıncın ve sıcaklığın etkisiyle etkisiile 4mm olmuştur. Her 3 gruptan (saf Mg, %10 SiC katkılı ve %30 SiC katkılı) ikişer numunenin ön ve arka yüzeylerinden mekanik testler yapılmıştır. Numuneler, her 0,1 metrede bir (yaklaşık her saniyede bir) veri toplayabilen NANOVEA marka ball on disk tipi aşınma cihazı kullanılarak 20 N yük altında aşındırılmıştır (Şekil 4). Aşınma testinde kullanılan parametreler Tablo 1’de verilmiştir.

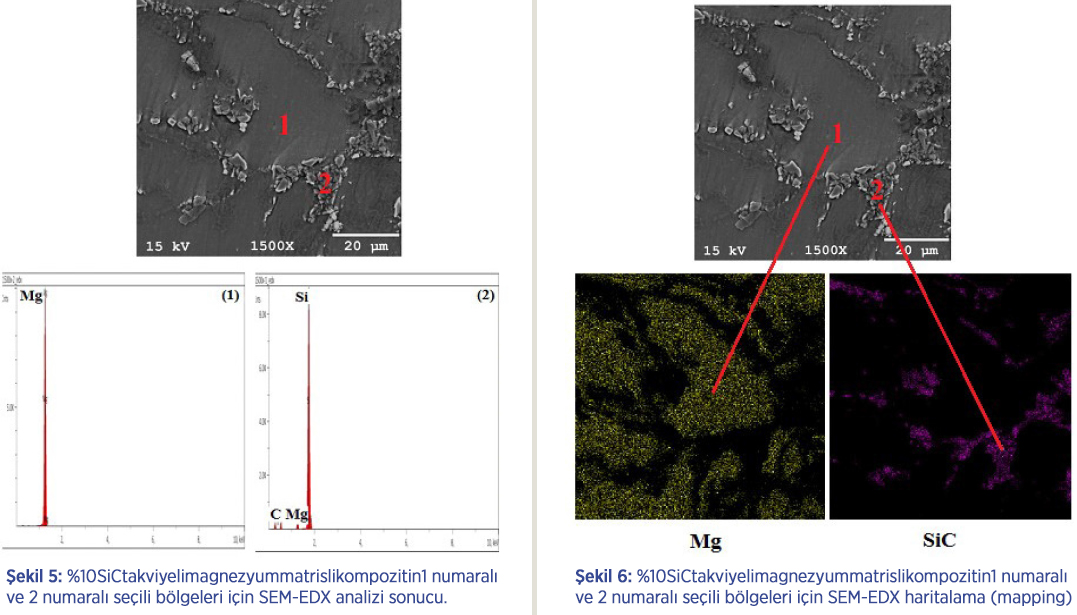

Karakterizasyon çalışmaları JEOL JSM 6060 marka taramalı elektron mikroskobu ile yapılmıştır. %10 SiC takviyeli magnezyum matrisli kompozitin 1 numaralı ve 2 numaralı seçili bölgeleri için SEM-EDX analizi sonucu Şekil 5’de verilmiştir. SiC takviye partiküllerinin, magnezyum metal tozları etrafını çevrelediği görülmektedir.

Şekil 6’daki SEM mikroyapısında ve haritalama (mapping) görüntüsünde; SiC takviye partiküllarının, magnezyum metal tozları etrafında yeraldığı görülmektedir.

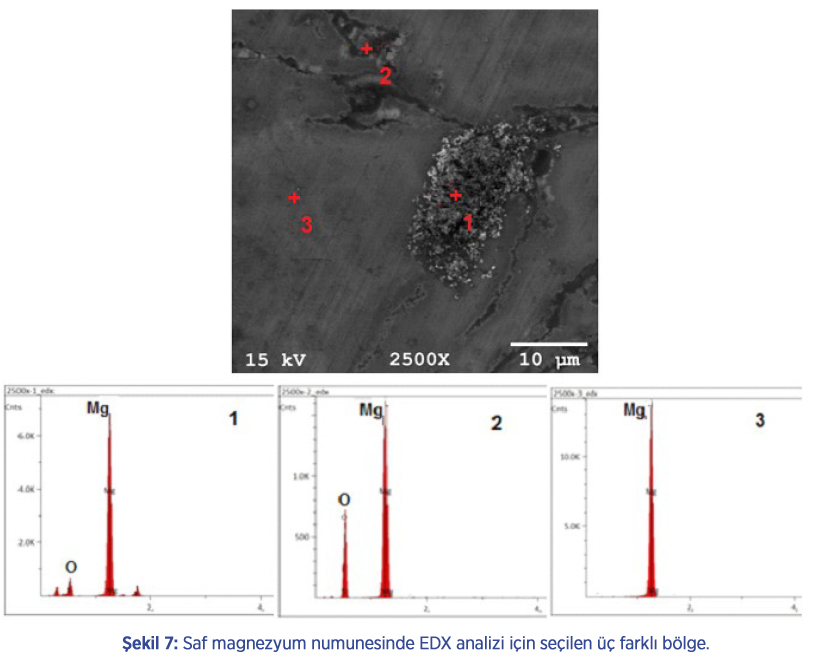

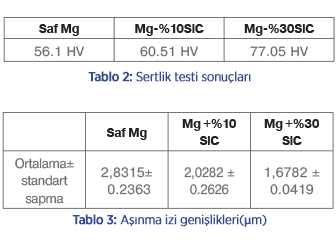

Saf magnezyum tozlarından üretilen numunelerde muhtemelen saklanma koşullarına bağlı olarak, yer yer oksitli olduğu SEM-EDX incelemelerinde gözlemlenmiştir (Şekil 7’de 1 ve 2 numaralı seçilmiş bölgeler). Bu olumsuz oksidasyon varlığına karşın; magnezyum tozları ile SiC partikülleri arasında, sinterleme sıcaklığının ve uygulanan basıncın etkisiyle oluştuğu kanaatine varılan bağlar nedeniyle, arayüzeylerde ayrışma, çatlama veya tabakalaşma gözlemlenmemiştir. Numunelere ait sertlik test sonuçları Tablo 2’de verilmiştir.

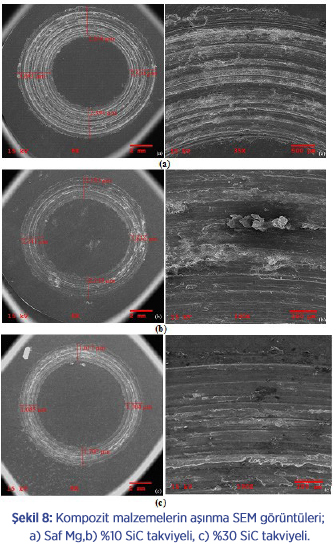

Tablo 2’den görülebileceği gibi, SiC partikül oranı arttıkça kompozitin sertliği belirgin bir şekilde artmaktadır. SEM mikroyapısı ve aşınma izi genişlikleri ölçümlerinden; SiC takviye oranının artması ile birlikte kompozit malzemenin aşınma direncinin arttığı görülmektedir (Tablo 3).

Numunelere uygulanan aşınma testi sonrası aşınma yüzeyleri SEM ile görüntülenmiştir. Saf magnezyum görüntüleri incelendiğinde ağırlıklı olarak abrazif karakterde aşınma olduğu (Şekil 8a), %30 SiC takviyeli numunede ise adhesif karakterde aşınma olduğu (Şekil 8c) anlaşılmıştır.

3. Sonuçlar

Bu çalışmada saf magnezyuma takviye bileşeni olarak %10, %30 SiC kullanılmıştır. Bu numuneler toz metalurjisi yöntemi kullanılarak direk sinterleme cihazı ile üretilmiştir. Önceki yıllarda metal matrisli kompozitler konusuna ilişkin yapılmış olan akademik teorik ve deneysel çalışmalar dikkate alınarak, üretilen numunelerin mikroyapısal özellikleri ile mekanik davranışları anlaşılmaya, değerlendirilmeye çalışılmıştır. Sertlik test sonuçları incelendiğinde takviye edilen SiC oranının artması ile beraber sertlik artışının olduğu görülmüştür. Aşınma test sonuçlarından, takviye edilen SiC miktarının artmasıyla birlikte kompozit malzemedeki aşınma miktarının azaldığı görülmüştür. SEM görüntülerinden ve mekanik testlerden magnezyum tozları ile SiC partikülleri arayüzeyinde, uygulanan sinterleme sıcaklığı, basıncın ve sürenin etkisiyle, yeterince kuvvetli bağların oluştuğu söylenebilir. Ancak dikkat edilmesine karşın; tozların saklanma koşullarına ve sinterleme sırasında ilave koruyucu gaz kullanılamamanın bir sonucu olduğu düşünülen, saf magnezyumdan üretilen numunelerde yer yer oksitli bölgelerin de kaldığı tespit edilmiştir. Teori ile deneysel çalışmalar arasındaki paralel veri eldesinin; numunelerin sinterleme işleminin vakum atmosferi altında koşullarında direkt sıcak presleme ile sinterlemesi yapılarak üretilmesinden kaynaklandığı düşünülmektedir. İleriye yönelik çalışmalarda, ıslatılabilirliğinin iyileştirilmesi amacıyla SiC seramik fazın katı yüzey enerjisini artırılması için, partiküllarının vakum tertibatlı bir ısıl işlem fırınında bekletilmesi, sinterleme işlemlerinin koruyucu gaz ortamında yapılması faydalı olabileceği kanaatine varılmıştır.

4. Kaynaklar

4. Kaynaklar

[1] Fleming S., An Overview of Magnesium based Alloys for Aerospace and Automotive Applications, An Engineering Project Submitted to the Graduate, Polytechnic Institute, Faculty of Rensselaer, 2012.

[2]Krishnadev M.R., Angers R, Krishnadas C.C., Huard C., The Structure and Properties of Magnesium-MatrixComposites, Research Summary, 1993.

[3] Ararat Ö., Sıcak Pres Yöntemiyle Magnezyumun Alüminyum ve Ni-Cr-Si-Fe-B-C Nikel Alaşımı İle Çift Tabakalı Kaplanması, YüksekLisansTezi, Kocaeli Üniversitesi, FBE, 2016.

[4] Çavuşoğlu Ü., Magnezyum Matrisli B4C Takviyeli Kompozit Malzeme Üretimi, Yüksek LisansTezi, Yıldız Teknik Üniversitesi, Fen Bilimleri Enstitüsü, İstanbul, 2013.

[5] Arslan Z., Şimşir M., “Toz Metalurjisi Yöntemi İle Kompozit Kam Üretimi ve Karakterizasyonu”,2.Uluslararası Katılımlı III. Ege Kompozit Malzemeler Sompozyumu Bildiriler Kitabı, Sayfa 2-13, 2015.

[6] Wolff M.,Ebel T., Dahms M., Sintering of Magnesium, AdvanceEngineeringMaterials, 2010.

[7] Perez P.,Garces G., Adeva P., Influence of Texture on The Mechanical Properties of Commercially Pure Magnesium Preparedby PowderMetallurgy, Journal of Materials Science Volume 42, Pages 3969–3976, 2007.

[8] Kaw A.K., Mechanics of CompositeMaterials, 2nd ed., 16-46, 2005.

[9] ASM International HandbookCommittee, ASM Handbook Volume 21,131-406, 2001.

[10] German R. M. “Powder Metallurgy and Particulate Materials Processing, MPIF, 2005

[11] TTMD, “Toz Metalurjisi ve Partiküllü Malzeme İşlemleri, [German R. M. “Powder Metallurgy and Particulate Materials Processing,Çeviri],Türk Toz Metalurjisi Derneği Yayınları: 05, 2007.

[12] Avşar E., Demir Esaslı Toz Metal Parçaların Sinterleme İle Birleştirilmesi, Yüksek Lisans Tezi, TOBB Ekonomi ve Teknoloji Üniversitesi, Fen Bilimleri Enstitüsü, Ankara, 2009.

[13] Yamanoğlu R.,Karakulak, E. Zeren M.,”Saf Magnezyumun Sıcak Pres ileYoğunlaştırılması”, Metal Dünyası, 235,72-74 2013.