Genel Müdür Sinan KILIÇ*, Dr. Öğretim Üyesi Fatih ALEMDAR** Mak. Müh. Süleyman KILIÇ*,

Metal. ve Malz. Müh.Serra KILIÇ* Mak. Müh. Ahmet ASLANDAĞ*

*Kasso Mühendislik A.Ş. **YTÜ İnşaat Mühendisliği Bölümü

*Bending Process Model and Sequential Return Machine Design

ÖZET

Yassı metal levha ürünlerde süreçlerin planlaması, üretebilme, üretim planlaması ve üretim optimizasyonu sağlamak için sistematik bir tasarım bilgisayar kontrolüyle sağlanmaktadır. Tasarım genellikle çok pahalı ve zaman alan işlemlerden olup, ürünün kalitesini, maliyetini ve teslimat süresini etkilemektedir. Alüminyum saç malzeme için sürekli eğme yapacak yeni bir makina geliştirilmiştir. Günümüzde teknoloji yaratma, otomasyon, endüstride yapıcı, yenilikçi ve sürdürülebilir tasarım ve ürünlerin başarısına yönelik gelişmelere katkı sağlayacaktır. Yeni nesil, akıllı ünitelerin uygulanmasını da içeren bir makinedir. Dinamik müşteri ihtiyaçlarını karşılayabilecek, kısa sürede ürünün pazara ulaştırabilecek ve müşteri memnuniyeti sağlanacaktır. Makine otomatik kontrol sistemine sahip olup, üreticisinin ihtiyaçlarına yönelik endüstriyel esneklikleri göstermektedir.

Anahtar kelimeler: Alüminyum, Saç Bükme Makinası, Katlama Makinası

ABSTRACT

A systematic design is provided by computer control in order to ensure the planning of processes, production, production planning and production optimization in flat metal plate products. Design is often very expensive and time consuming, affecting the quality, cost and delivery time of the product. A new machine has been developed to bend continuously for aluminum sheet material. Today, it will contribute to the development of technology creation, automation, constructive, innovative and sustainable design in the industry and the success of products. It is a machine that includes the application of new generation, smart units. It will be able to meet dynamic customer needs, deliver the product to the market in a short time and customer satisfaction will be ensured. The machine has an automatic control system and shows industrial flexibility for the needs of the manufacturer.

Keywords: Aluminum, Sheet Bending Machine, Folding Machine

1. Giriş

Metal levhaların kullanım yerlerine göre şekillendirilerek eğilip bükülmesine ve form verilmesine ihtiyaç duyulmakta ve bu işlemler de bu maksatla tasarlanıp üretilmiş makinalarla yapılmaktadır. Makinanın şekil verme için uyguladığı kuvvetin etkisiyle malzemede gerilmeler oluşmaktadır. Malzeme üzerindeki şekil değişiminin kalıcı hale getirilmesi için gerilme analizi yapılmaktadır. Yapılan analizle şekil değişiklikleri simüle edilerek model oluşturulabilmektedir. Modelde, malzeme parametrelerine göre tek eksenli veya eş eksenli gerilmelerin şekillendirmeye olan etkilerini belirlenmiştir [1]. Tasarlanmış bir bükme makinası için şekillendirilecek ürünlerin özelliklerinin tanımlanması için sistem geliştirilerek model oluşturmak mümkün olup [2], ürünlerde süreç planlaması, üretilebilir ilik, üretim planı ve üretim optimizasyonu gibi koşullar için sistematik yaklaşım gerekmektedir. Eğilme özellikleri web tabanlı bir makine için araştırılmış, dijital veriyle entegre platform sistemi, bilgi modeli, parça modeli, geometrik modelleme ve özellik modelinden oluşan [3], tasarımı daha uygun ve CAD / CAM aktivitelerini entegre etmenin daha kolay bir yolunu sağlamıştır. Model sayesinde, gerekli spesifikasyonlar seçilebilmekte, kalıp yazılımları kullanılabilmekte, çizimleri yorumlamak mümkün olabilmekte ve boyutlar saç malzemelere CAD yazılımıyla aktarılabilmektedir[4]. İnşaat sektöründe, malzemeler inşaat sahasına götürülmeden önce bükülebilmekte, önemli kolaylıklar ve gelişmeler sağlamaktadır. Bilgisayar kontrolü bükme makinesinde çok daha doğru ve çok daha hızlı üretim yapmaktadır [5].

Açıyla silindirik şekilli iş parçalarında da bükme yapılırken gerçek yarıçapın kısmi değişimine göre yeni bir gerilme modeli elde etmek, simetri eksenin yer değiştirmesi de dâhil olmak üzere analitik formdaki üç eksen bileşeninin temsil etmiş ve kinematik koşullar sağlanmıştır. Elde edilen analitik değerler, kinematik hareket açısından kabul edilebilmektedir [6]. İnce sac malzemelerin bükülmesi, yaylar, konik silindirler, burçlar ve tıbbi aletler gibi mikro makinelerin diğer bileşenlerin de bükümü yapılmıştır[7]. Endüstriyel ölçekte lazer kesimi ve basınçlı hava ile çoklu makine kullanan saç atölyelerinin iyileştirme çabaları yalnızca üretim süreçlerinde değil, aynı zamanda da üretim zincirinin diğer yönlerine de odaklanarak entegre üretim planlaması gerçekleşmektedir [8].

Bükme işlemlerinde sonlu eleman modeliyle analitik değerlendirme yapılarak, olası hasarlar önceden tespit edilerek kaliteli bükme yapmak mümkündür[9]. Bükme merkezinin hesaplanması için yeni bir makine tasarımı yapılmış ve optimum çalışma koşulları belirlenmiştir[10]. Şekillendirmenin hidrolik olarak yapıldığı makinede, vananın ve/veya pompanın kontrolü araştırılmış, elektro-hidrolik çift eksenli katlama makinesinin kontrol üniteleri, kısma tipi (valf kontrollü) ve hacimsel tip (pompa kontrollü) olarak sınıflandırılmıştır. Vana kontrollü katlama makinesi (VKKM), daha yüksek besleme basıncına, alt sistemler arasında farklı devre direncine sahip olmaktadır. Pompa kontrollü katlama makinesi (PKKM) değişken çalışma basıncına sahiptir ve devre direnci değişmektedir. Deneysel sonuçlar, geçici ve kararlı durumlarda benzerlik göstermiş, ancak pompa kontrollü katlama makinesinin, valf kontrollü katlama makinesinden daha iyi seviye kontrol doğruluğuna sahip olduğunu göstermiştir [11]. Servo motorun çalışma modu geliştirilerek katlama makinesi kontrol edilmiştir. Besleme ve ilerleme önceden tanımlanmış boyuta göre sürdürülmesi de mümkün kılınmıştır. Bu sadece iş gücünü azaltmakla kalmayıp, aynı zamanda katlanmanın verimliliğini ve doğruluğunu artırmıştır [12,13,14].

Bu araştırmada ardışık tekrarlı bükmenin hidrolik sistemde, malzemenin ilerleme hareketini yapması, sacın yakalanıp bağlanması ve bükülmesi için çenelerin hareketi dijital verilerle süreklilik kazanmamaktadır. Makine boyutları 900 x 3000 mm olan 1, 2 ve 3 mm kalınlığındaki saçları kare, trapez, ve açılı olarak bükmektedir. Makinanın saç malzemeyi 45, 90, 135 ve 180 derece bükmesi sonucu oluşan bükme açısı ve şekillenme açıları seçilen sonlu elemanlar modeline uyumu deneysel araştırılmıştır.

2- Bükme Mekanizması

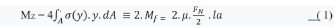

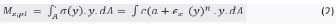

Saç malzemeye etki etki eden bükme kuvveti moment oluşturmakta, bükme bölgesinde “r” yarıçapı bir yay ve bu yayda gerilme meydana getirmektedir. Şekil değişimini, sacı sabit tutmak için uygulanan basınç, sürtünme yüzeyi ve kuvveti, sacın geometrisi ve malzemenin mekanik özellikleri etki etmektedir. Bükme makinası tarafından uygulan moment ile malzeme özellikleri, basınç ve sürtünme arasında oluşan denge sonucu büküm gerçekleşmektedir. Sacın bükülmesi için gerekli kinematik hareketler ile bükme makinasının kinematik hareketleri uyum içindedir. Saç malzemenin bükülebilmesi için, saçta kalıcı şekil değiştirmeye yetecek büyüklükte bir momenti, sacı sabit tutabilecek büyüklükte bir basıncı ve kaymayı önleyebilecek büyüklükte bir sürtünme kuvveti ile kinematik hareketler sağlanmakta, üretim süreci boyunca dengesinin korunması ve sürdürülmesi gerekmektedir. Şematik olarak Şekil 1 de bükme işlemi gösterilmiş olup, kesit alanı “A” olan sacın bükülmesi için uygulanan mekanik kuvvet FN ve bükme için gerekli mekanik moment MZ olarak gösterilirse bükme prosesindeki denge( 1) numaralı eşitlikte tanımlanabilir [1].

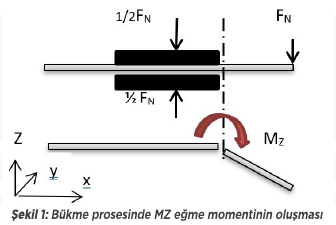

Saç malzemeyi sabitlemek için kullanılan bağlama çeneleri sürtünme kuvveti etkisiyle bir moment oluşturur ve bu durum Şekil 2-a da gösterilmiştir.

Bağlama çeneleri arasına sabitlenen saç malzemede bükme sırasında Şekil 2-b de görülen şekil değişikliği meydana gelir ve bükme açısı γ ve şekil değişim bölgesi δ açılarını oluşturur, her şart altında γ> δ olur. Bükme sürecinde Z koordinat eksenindeki denge (1) eşitliğindeki denklemle ifade edilirse; MZ, z eksenindeki bükme momenti, A bükülen sacın kesit alanı, FN bükme kuvveti ve la iki yüzey arasındaki uzunluk olarak belirlenerek uygulanan eğilme kuvvetiyle malzeme kesitinde oluşan gerilme modellenmiştir.

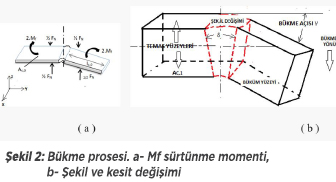

Mekanik olarak saç malzeme eğme momenti etkisiyle elastik ve plastik şekil değiştirir. Plastik şekil değiştirme bölgesinde HOOK yasası ve plastik şekil değiştirme bölgesinde de SWIFT yasası geçerli olacağından her iki şekil değişimini kapsayan bir modelin kurulması gerekmektedir. Plastik şekil değiştirmede sertlik değişimi onucu ”z” ekseninde eğilme momenti oluşurken, plastik şekil değişimine ise “c”, “a”, ve “n” parametreleri etkili olmaktadır. Elastik şekil değiştirmede oluşan moment (2) eşitliğiyle;

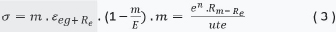

Şeklinde tanımlanabilir. Gerilme ve gerinim eğrisi üzerinde matematiksel olarak HOOK ve SWIFT yasalarına göre malzemede meydana gelen gerilme(σ ) ise ( 3 ) eşitliğiyle;

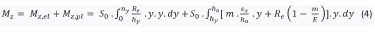

İfade edilebilir. Elastik ve plastik şekil değişimini kapsayan ikili modelde; ( e ) EULER sayısı, (m)gerilme – gerinim eğrisinin eğimi, ( E ) elastiklik modülü, εeg kopma uzaması, Rm kopma mukavemeti, Re akmamukavemeti, ute malzemenin gerçek kopma dayanımı, n SWİFT yasasındaki sertleşmenin üstel değerini göstermektedir. ( 1 )Numaralı mekanik eğme momenti denklemine ikili model uygulanırsa;

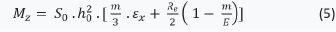

(4) numaralı eşitlik elde edilir. Burada ” x ” ekswenindeki küçük uzamalar, profil yüksekliği h ve z ekseni kalınlığı s ihmal edilmiştir. Elastik bölgedeki eğme momenti analitik türetmeden hariç turulursa, MZ,pl eğme momenti sıfırdan h0 a ulaşırken, “ hy” yüksekliğinin oluştuğu akma bölgesindeki MZ momenti de ihmal edilerek (5) eşitliği elde edilebilmektedir.

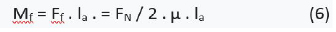

Bağlama çeneleri ile saç yüzeyinin teması ile Mf momenti oluşur, burada” Ff “ sürtünme kuvveti, ”la” her bir yüzeydeki kaldıraç kolu, μ sürtünme katsayısı ve yüzeye dik etki eden kuvvet ½ FN olup, Sürtünme momenti ( 6 ) eşitliğinde gösterilmektedir.

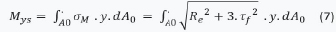

İlave olarak, şekillendirme bölgesi kenarlarında, saç bağlama çenelerindeki teması azalır ve yüzeyden ayrılır. Bu ayrılma sınırı olarak tanımlanmıştır[19,20], MISES kanunu. Bu model yaklaşımında, akma kriteri A0 kesitine uygulanıp Mys akma sınırındaki eğme momenti olup ( 7 ) numaralı eşitlikte tanımlanmıştır.

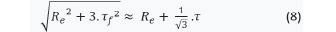

Eşitli (5) – (7) de tanımlanan momentlerle denge oluşur, MISES eşitliğindeki serinin eşitliği basitleştirilirse ( 8 ) numaralı eşitlik elde edilir.

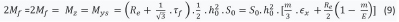

( 8 ) eşitliği ( 1) Numaralı eşitlikte yerine konursa;

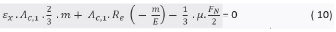

( 9 ) Eşitliği elde edilir. Bu eşitlikte μ . σN = μ . FN / Ac,1 alınırsa;

( 10 ) eşitliği AC,1 temas yüzeyi için elde edilir. Şekil 3 de malzemenin şekillendirme bölgesinde bağlama çenesi izler oluşturur. Çenelerde tutulan uzunluk lc,1 ve kesiti Ac,1 için aşağıdaki gibi (11) eşitliğinde olduğu gibi tanımlanır;

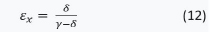

Eğer tan(x/2) = 2.x / π alınırsa, ilaveten model yaklaşımı için gerilim kabul edilerek, proses kuvvetiyle bağlama çenelerinden çıkan malzemenin boyu elde edilir. Şekillendirme teorisine göre, gerilme uzunluk değişiminden ∆l = l1 – l0 eşitliğine göre ilk ve son boylar arasındaki farktan elde edilmektedir. Bu vesileyle prosesi tanımlamak için ∆l, δ eğme açısının oluşturduğu yayın uzunluğudur. Şekillendirme bölgesindeki Ƴ açısının oluşturduğu yay uzunluğu deformasyon uzunluğu / l olur. Boyuna uzama εx aşağıdaki ( 12 ) eşitliğindeki gibi ifade edilmektedir.

(11) ve (12) eşitlikleri ( 10 ) eşitliğinde yerine konulursa;

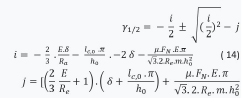

( 13 ) eşitliği elde edilmektedir. Böylece “ γ” ile proses parametreleri (FN, δ, μ), geometri (lc, 0, h0) ve malzeme (Re, m, E) arasında doğrudan bir ilişki sağlamaktadır. Şekillenme bölgesinin elde edilebilmesi için anahtar rol oynayan (14) numaralı eşitlikte “ γ “, “i “ ve “j” nin çözülmesi gerekmektedir.

Eksi işaretinin karekök işaretinin önünde olması durumunda, “γ” işlem parametreleri, geometri ve malzeme özelliklerinin bir fonksiyonudur. Dolayısıyla model, bağlama çenelerinin temas alanından çıkarılan malzeme bölümünü hesaplar ve bu da sonuç olarak şekillendirme bölgesindeki gerilimi belirlemeye izin verir.

3- Bükme Makinası

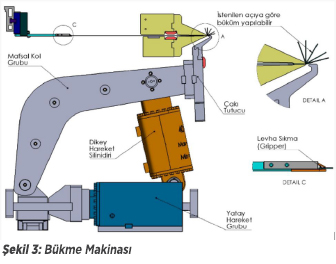

KASSO patentli (Türk Patent, 2016-GE-14979) makine hidrolik sitemde çalışmaktadır, yassı metal levhayı sabitleyen bağlama çeneleri, yassı levhanın ileri doğru hareketini yatay eksen doğrultusunda ve bükme için gerekli kuvvet ise hidrolik sistemle düşey eksen doğrultusunda hareket ederek sağlanmaktadır. Plaka levha veya rulo levha bağlama çeneleri arasında sabitlendikten sonra istenilen açıya bükme çakılarıyla yapılmaktadır. Hidrolik sistemle bükme açısı, bağlama çenesi hareketleri ve bükme yönü kontrol edilmekte ve bir otomasyon yazılımıyla sürekli bükme yapılabilmektedir. Yatay ve dikey hareket grupları, levhanın sıkılması, bükme başlığı ve açısal durumu, mafsal kol grubu Şekil 3 de görülmektedir.Statik açıdan daha güvenli bir yapı ve lineer yataklara ek kuvvet minimal seviye olabilmesi için mafsal sistemli tasarlanmıştır.

4- Sonlu Elemen Simülasyonu

Sayısal proses modelinde sonlu elemanlar metodu (FEM) uygulanmıştır. Model, statik elastik ve plastik deformasyon analizi Dassault sistemindeki ABAQUS6.14 yazılımıyla tasarlanmış ve hesaplanmıştır. Bağlama çenelerinin rijit olduğu kabul edilmiş ve eğme makinasının uyguladığı FN kuvvetiyle δ açısını oluşturan eğilmeyle simülasyon yapılmıştır. Bükülmüş aluminyum malzeme kalınlığı 1 mm ve 2 mm alınmıştır. Araştırma öncesi, sonlu elemanlar arşivdeki kararlı sonuçardan seçim yapılmıştır. Üç boyutlu katı ve tam donanımlı altı elementli (C3D8 ) nihai kalitesi değişmeyen seçim yapılmıştır. Malzemenin mekanik özellikleri SWIFT yasasıyla ortalama sertlik eğrisi hesaplanmıştır. Şekil 1 deki prosesin anolog modeli, bağlama çenelerinde saca ve eğme eksenine uygulanan bükme kuvvetinin yarısı ½ FN dir.

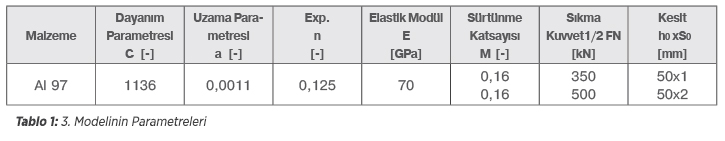

Bağlama çenelerinden çıkan malzemelerin karşılaştırılmasıyla, simülasyonundan elde edilen sonuçlar analitik modelleme yaklaşımını doğrulamak için kullanılmıştır. Tablo 1 ‘e göre, parametrik bir araştırma malzemeye göre bağlama kuvveti ve malzeme kalınlığına göre yapılmıştır. Analitik modelin tahmini şekillendirme bölgesi açısı “Ƴ” (14) eşitliğindeki sonuçlarla karşılaştırılmıştır. FEM’den, şekillendirme bölgesi açısı ve σN gerilme dağılımı malzeme yüzeyindeki şekil üzerinden ölçülmüştür. Şekil 2 (b) deki, şekillendirme bölgesinde “Ƴ” ve bükme açısı “δ” deney parametrelerini araştırmak için çizilmiştir.

Doğruluk analizi yapılan FEM modelinde malzemeye göre model parametrelerinde genişlik h0 ve kalınlığı s0 olarak belirtilmiştir. Sertleşme parametreleri WIFT’e göre; c, a, n ve S mekanik davranış değişimi olup uygulanan kuvvet (FN) ve sürtünme ( μ ) ile tanımlanmıştır.

Malzemenin şekillendirilme simülasyonu hesaplamayla açıklıkla belirlenerek sayısal eşitlik elde edilmiştir. Tablo 1 de ilk kalınlık so, genişliği ho olan malzemenin mekanik davranışı ve geometrisi önceki bölümde verilen analitik modelin simülasyonu yapılmıştır. Bağlama kuvveti başlangıçta her bir kalınlık için ortaya konulmuş ve boyutlandırma bu kuvvete göre yapılmaktadır. Tüm malzemelere aynı 350 kN bağlama kuvveti uygulayacak şekilde kesit belirlenmiştir. Uygulanan kuvvet ve sürtünme arasındaki ilişkiyi belirlemek için 500 kN bağlama kuvvetinde yağlama yapılarak sürtünme azaltılmıştır. Simülasyon ticari kalitedeki alüminyum malzeme için uygulanmıştır. Simülasyon şekillendirme bölgesi açısı “Ƴ” alanında bükme açısı “δ” oluşmuştur. analitik modelin doğrulanması için simülasyonlar HP Compaq Elite 8300 model bir bilgisayarda her biri ortalama 34 dakikada gerçekleştirilmiştir

Malzemelerin kalınlığındaki değişim şekillendirme bölgesi açısı “Ƴ” yı belirgin olarak değiştirmektedir. Mekanik özellikler aynı olduğu halde kalınlık değişimi etkili olmuştur. Bağlama çeneleri arasında saç malzemeyi tutan kuvvetin artması, bükme proseslerinde daha az şekillendirmeye yol açmaktadır. Sürtünme azalırsa, şekillendirme bölgesine daha fazla malzeme hareket etmekte, böylece daha büyük “Ƴ” açısı elde edilmektedir. Bükme alanının kalınlık faktörü “W” ile, saç genişliği h0 ın kalınlığı s0 a bölünmesiyle h0 / s0 olarak bulunan değer genellikle W ≥ 30 olarak ince saçlarda alınabilmektedir. Kesitin simüle edilmesi için W = 35 ten 17,5 kadar değişiminde yeterli hacımca şekillendirme bölgesi ortaya çıkmaktadır.

Alüminyumda şekillendirme bölgesinin açısının beklenen sonuçları analitik modelle doğru tahmin edilmektedir. Genel olarak şekillendirme bölgesinde bükme açısının eğimi, şekillendirme açılarından daha az olduğunu göstermiştir.

5- Sonuç ve Tartışma

Bu çalışmada, alüminyum saç malzemenin bükülme prosesinde şekillendirme yapacak bir makine geliştirilmiştir. Eğme momenti, bağlama çeneleriyle malzemeye etki ederek şekillenme bölgesinde form ve şekil vermektedir. Şekillendirme bölgesinin şekli ve büyüklüğü bağlama çenelerine uygulanan basıncına ve sürtünmeye, malzemenin mekanik özellikleri ve geometrik özelliklerine bağlıdır. Momentlerin mekanik dengesine bağlı olarak, bağlama koşulları altında eğme için analitik model şekillendirme bölgesi ölçüsü kendiliğinden türetilmiştir. Süreç ayrıca şekillenme bölgesinin analitik tanımı doğrulamak için sonlu elemanlar yöntemiyle modellenmiştir. Her iki metodun mukayesesi aşağıdaki sonuçları göstermektedir.

1. Sonlu elemanlarda ve analitik modelde bükme açısının artması alüminyum malzemenin mekanik özelliklerine bağlıdır.

2. Şekillenen böğe, bağlama çenelerine uygulanan basınca, sürtünme kuvvetine ve şekillendirilen bölgenin büyüklüğüne bağlıdır. Çok ince kesitli alüminyum saç malzemelerin şekillenme bölgesine etkisi ihmal edilebilecek kadar azdır.

3. Analitik modelle simülasyon arsında sapmalar oluşmaktadır, ancak parametrik varyasyonlarla tahmin yapılabilmektedir.

4. Eğerek yapılan bükme, makinayla seri ve sürekli yapılabilmekte, teorik olarak şekillendirme yasalarına uygun işlemleri gerçekleştirmektedir. Mekanik şekillendirme için ana parametrelerden yararlanma ve uygulama yapılmaktadır.

6. Kaynakça

1- Sörensenand P.F.,. . Engel B., Modelling the forming zone of force fitted bending processes , Internatıonal Conference Metal Forming 18 th, , p.411-417, 2020

2- Melander, A., Thoors, H., Stenberg, N., Ning, M., Spring back evaluation for high and ultra-high strength sheet steels with the bending under tension machine, International Journal of Material Forming,, Volume: 8, Issue: 1 , P.:137-144, 2015

3- Roemer, T.J. Roemer; K.,, Korkolis B.L., Design of A Continuous-Bending-Under-Tension Machine And Initial Experiments On Al-6022-T4”, Proceedings Of The ASME 10th International Manufacturing Science And Engineering Conference, , Vol. 1, p. 1-9, 2015

4- Adenuga, OT, Mpofu, K., Agent-based control system methodology for Reconfigurable Bending Press Machine, Factories Of The Future In The Digital Environment, Procedia Cirp,, Vol.: 57, P. 362-367, 2016

5- Murena E, Mpofu, K,Trimble, J, Gwangwava, N, Model For Developing A Feature Recogntion System For A Reconfigurable Bending press Machine, Vol. 63,: P. 533-538, 2017

6- Chang Hwan Choi, Lawrence Kulinsky,Joon Soo Jun, and Jin Ho Kim, A Numerical Study of the Spring-Back Phenomen in Bending Machine, Advances I Mechanical Engineering, Vol. 2014, p.1-10, 2017

7- Sloderbach Z., Generalized Model of Strains During Bending of Metal Tubes In Bending Machines , Journal of Theoretical And Applied Mechanics, Vol.:52, Issue: 4, Pages: 1093-1106, 2014

8- Kuboki T., Azrie, A., Jin, YJ., A New Icremental in-Plane Bending of Tin Sheet Metals for Micro Machine Components by Using a Tiltable Punch, Cirp Annals-Manufacturing Technology, Vol.: 63, Issue: 1, Pages: 249-252, 2018

9- B. Verlinden1 , K.Sorensen , D.Cattrysse , H. Crauwels , D. Van Oudheusden, Integrated Production Planning for the Multiple-Machine Sheet Metal Shop with Laser Cutting and Air Bending,, Industrial Engineering And Management, 2008 IEE, p.369- 373, .2008

10- Shimada M., Mita A., Damage assessment of bending structures using support vector machine Smart Structures and Materials 2005 Conference, Vol.:5765, p.1-2, 2005

11- Tang XY., New method to calculate the bending center of general cross-section for engineers in modern optimization machine design, Proceedings of the World Engineers' Convention 2004, P.: 308-311, 2004

12- Wong RH., (Wong, Wong, Wh., Comparisons of Position Control of Valve-Controlled And Pump-Controlled Folding Machines, Journal of Marine Science And Technology, Vol.: 26, Issue: 1, P. 64-72, 2018

13- Sun JR., Wu, JC., Research and Implementation of Folding Machine Control Systems, Advanced Materials Research, Vol. 383-390, P. 5838-5843, 2012

14- Alfred H., Programmable Folding Machine, Machine Tool Review, Vol., 68, Issue: 394, pages: 54-54, 1980