Kamil Can İŞTAR, Sercan ŞAHİN, M.Emir YILDIRIM, Mehmet UYGUN

kamilcanistar@kormetal.com, sercansahin@kormetal.com, emiryildirim@kormetal.com, mehmetuygun@kormetal.com

Kormetal San. Ve Tic. A.Ş., Arge Merkezi Müdürlüğü,

Üniversite Mah. Bağlariçi Cad. No: 18, 34320 Avcılar - İstanbul / Türkiye

*Analysis Of Failure Types And Possible Causes In High Pressure Aluminum Die Casting Process And Faults and Precautions In A Sample Part Used In The Pump Industry

ÖZET

Son yıllarda alüminyum alaşımları düşük yoğunlukları , yüksek mukavemet ve korozyon dayanımları sebebiyle endüstride gittikçe önemli hale gelmiştir. Alüminyum alaşımları haddeleme, ekstrüzyon , toz metalürjisi ve döküm gibi üretim yöntemleriyle imal edilebilmektedir. Alüminyum alaşımları için sıklıkla kullanılan üretim yöntemlerinden biri de yüksek basınç enjeksiyon döküm yöntemidir. Yüksek basınç enjeksiyon yönteminde alaşımın kimyasal kompozisyonu, proses dizaynı, kalıp ve yolluk tasarımının sonucu olarak farklı hata türleri meydana gelebilmektedir. Bu yapısal kusurların terminolojileri ve olası nedenleri temel yaklaşımlarla açıklanabilmektedir. Bu çalışmada; yüksek basınç alüminyum enjeksiyon prosesi sırasında proses ve kalıp kaynaklı karşılaşılan hatalar ve olası nedenleri ele alınarak sınıflandırılmıştır. Örneklemede elektronik pompa sektöründe kullanılan alüminyum gövde parçasının üretimi esnasında karşılaşılan hatalar ve problem çözme teknikleri kullanılarak hatalara yönelik alınan aksiyonların sonuçları irdelenmiştir.

Anahtar kelimeler: Alüminyum Alaşımları , Döküm Hataları , Döküm Hatalarının Sınıflandırması , Döküm Hatalarının Nedenleri , Yüksek Basınç Enjeksiyon Döküm

ABSTRACT

In recent years, aluminum alloys have become more and more relevant because of their low density, coupled with good mechanical and corrosion properties. Different processes are available for the production of alumi-num alloy components, such as rolling, extrusion,powder metallurgy, and casting. One of the frequently used production methods for aluminum alloys is the high pressure die casting method. As a result of the process steps, alloy properties and mold or mold design, different types of defects may occur in the process stage for different casting techniques. Terminology and possible causes of structural defects occurring in the aluminum high pressure die casting process are defined. In this study, defects encountered during the high-pressure aluminum die casting process and their possible causes are classified as process and mold-based, and problem-solving methods will be applied to a type of defect encountered in the production of electronic pump aluminum body.

Keywords: Aluminium Alloys, Casting Defects, Types of Casting Defects, Causes of Casting Defects, High Pressure Die Casting of Aluminium

1. Giriş

Alüminyum yüksek basınç enjeksiyon döküm yöntemi; ergimiş alüminyum hammaddenin çok yüksek basınç altında metal kalıba doldurulması esasına dayanır. Uygulanan yüksek basınç sayesinde fazla miktarda alüminyumun kalıba çok hızlı bir şekilde doldurulması sağlanır. Katılaşma tamamlanıncaya kadar yüksek basınç uygulanmaya devam edilir ve ardından kalıp açılarak itici çubuklar yardımıyla parça kalıptan çıkarılarak işlem tamamlanır. Alüminyum yüksek basınç enjeksiyon döküm yöntemi sayesinde çok karmaşık şekilli parçaların dökümü mümkün olur. Genellikle yüksek basınç alüminyum enjeksiyon döküm yöntemi ile dökülecek malzemelerin ergime sıcaklığı 800 ºC’nin altındadır. İşlemler tamamıyla basınçlı döküm makinaları tarafından gerçekleştirildiği için yüksek üretim hızlarına erişilebilir. Kullanılan basınç 400 bara kadar çıkmaktadır. Yüksek basınç enjeksiyon döküm sonucu elde edilen parçalarda düşük tolerans aralığında çalışma yeteneği sayesinde genellikle talaşlı imalata gerek kalmaz. Ayrıca parçaların yüzeyleri hızlı soğuma sonucunda ince taneli ve mukavemetli olurlar. Alüminyum yüksek basınç enjeksiyon kalıpları pahalı olduğundan dolayı bu yöntem genellikle 5000 parçanın üstünde üretim yapılacaksa uygundur. Kalıp malzemesi olarak dökme demir, karbonlu çelik, alaşımlı çelik ve bazen de demir dışı malzemeler kullanılabilir. Yüksek basınç alüminyum enjeksiyon dökümde, alüminyumun yanında kurşun, kalay, çinko ve magnezyum alaşımları kullanılır. Yüksek basınç alüminyum enjeksiyon döküm kalıpları genellikle çift parçalıdır ve üzerlerinde parçaları çıkarabilmek için itici çubuklar bulunur. Kalıpların sıcaklığının sabit kalması için genellikle su ve ısı transfer yağı kullanılarak şartlandırılır. Hem kalıp ömrü artar hem de katılaşma esnasında hızlı soğuma sağlanır. İnce cidarlı ve yüksek adette üretimlerde bu üretim yöntemi kullanılır. Otomotiv, aydınlatma, beyaz eşya gibi endüstriyel ürünlerin üretiminde sıklıkla tercih edilir.

Alüminyum Döküm Yönteminin Avantajları;

• Karmaşık biçimli küçük parçaların dökümüne uygundur.

• İnce cidarlı parçalarda kalıbın tam olarak dolması sağlanır.

• Üretim hızı yüksektir.

• Yüzey kalitesi ve boyut hassasiyeti çok yüksek olduğundan ek bitirme işlemlerine genellikle gerek kalmaz.

• Hızlı soğuma sonucu oluşan ince taneli yapının mekanik özellikleri iyidir.

Alüminyum Döküm Yönteminin Dezavantajları;

• Sadece küçük/orta büyüklükteki parçaların üretimi mümkündür.

• Kalıplarının tasarımı güçtür.

• Döküm makinası için yüksek bir ön yatırım gereklidir.

• Dökümde kullanılacak kalıp masrafı nedeniyle ancak seri üretimde ve çok sayıda parça için ekonomiktir.

• Bu döküm yöntemi ile çok yüksek sıcaklıkta eriyen malzemelerin dökümü yapılamaz.

Bu makalede; yüksek basınç alüminyum enjeksiyon döküm prosesinde karşılaşılabilecek hata türleri ve olası nedenleri proses ve kalıp kaynaklı olarak sınıflandırılmıştır. Ayrıca, elektronik pompa sektöründe kullanılan alüminyum gövde parçasının üretimi sırasında karşılaşılan hatalar ve problem çözme teknikleri kullanılarak hatalara yönelik alınan aksiyonların sonuçları irdelenmiştir.

2. Yüksek Basınç Alüminyum Enjeksiyon Döküm Hataları ve Olası Nedenleri

Yüksek basınç alüminyum enjeksiyon yöntemiyle üretim esnasında yolluk tasarımı, kalıp tasarımı, yüksek hız, yüksek sıcaklık, alaşım oranı gibi birçok farklı etmene bağlı olarak hata türleri meydana gelebilmektedir. Döküm hataları genel hatları ile proses ve kalıp kaynaklı hatalar olarak sınıflandırılabilir. Bu hataları önlemek için problem doğru olarak tanımlanmalı, problem çözme teknikleri kullanılarak hata için kök neden tespiti yapılmalı ve gerekli aksiyonlar alınarak sonuçlar takip edilmelidir.

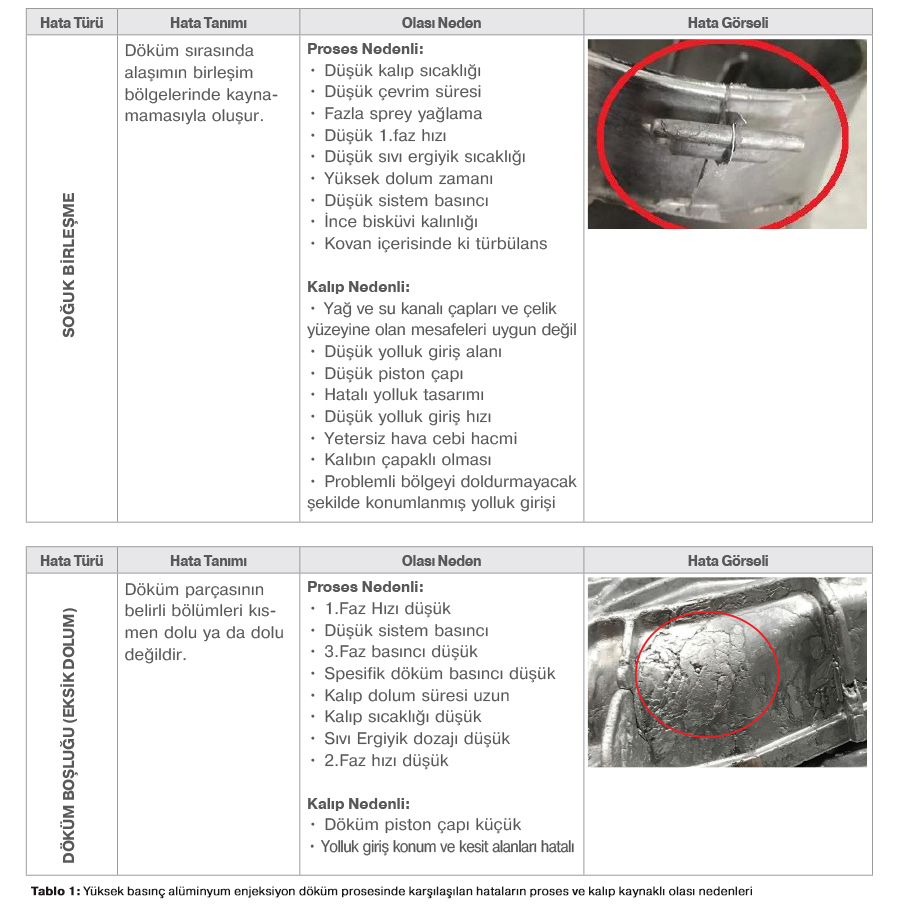

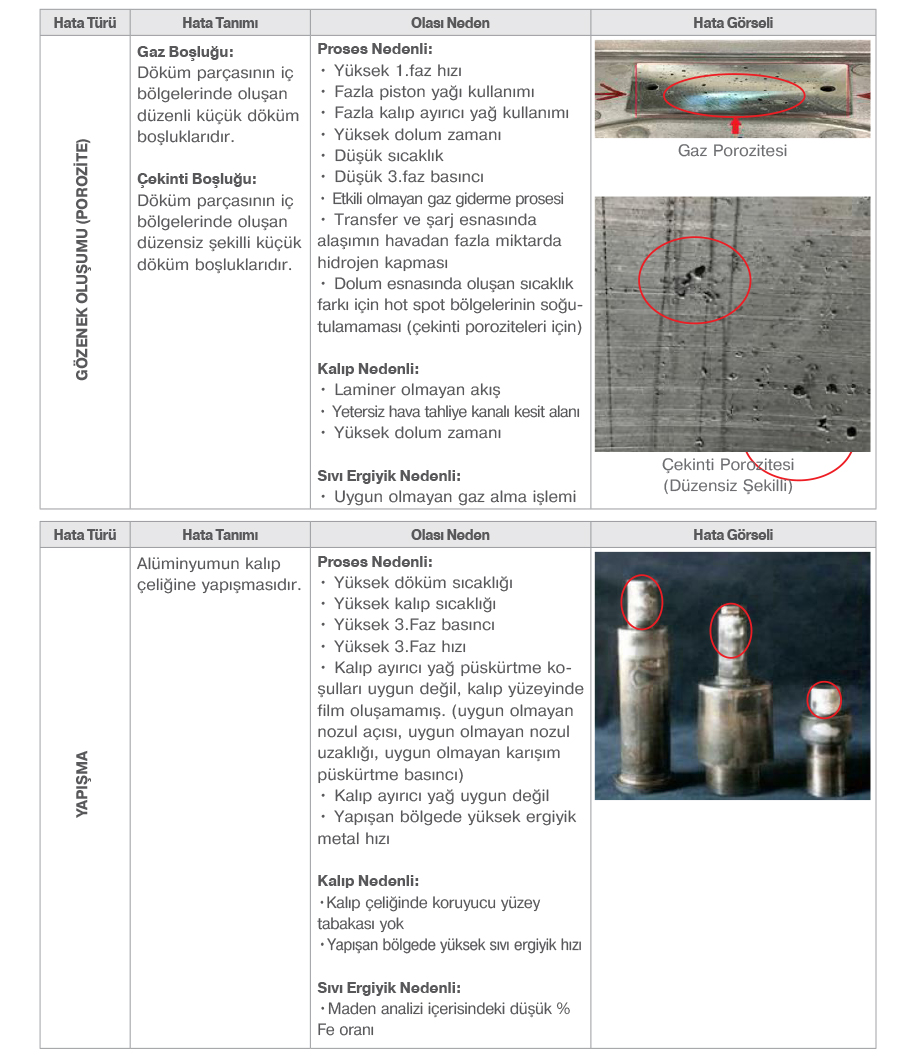

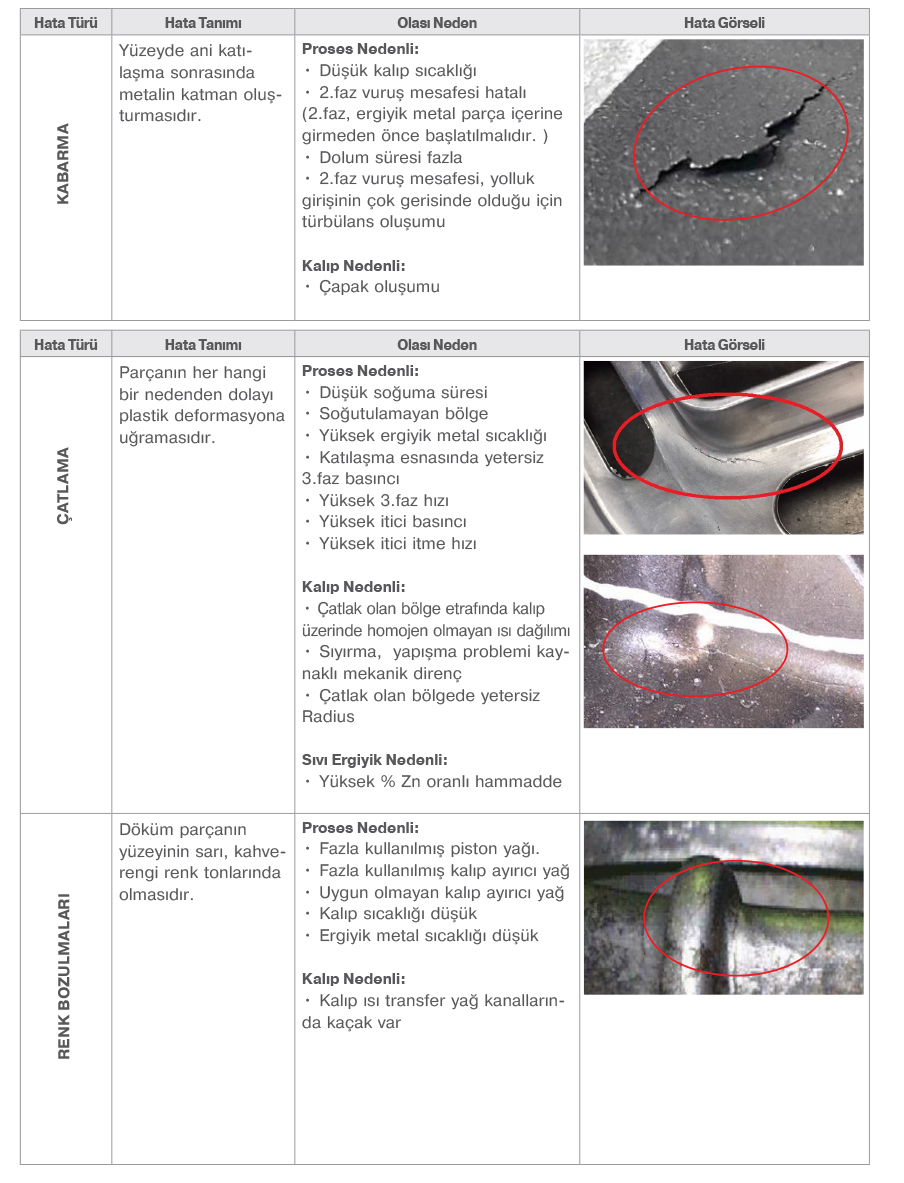

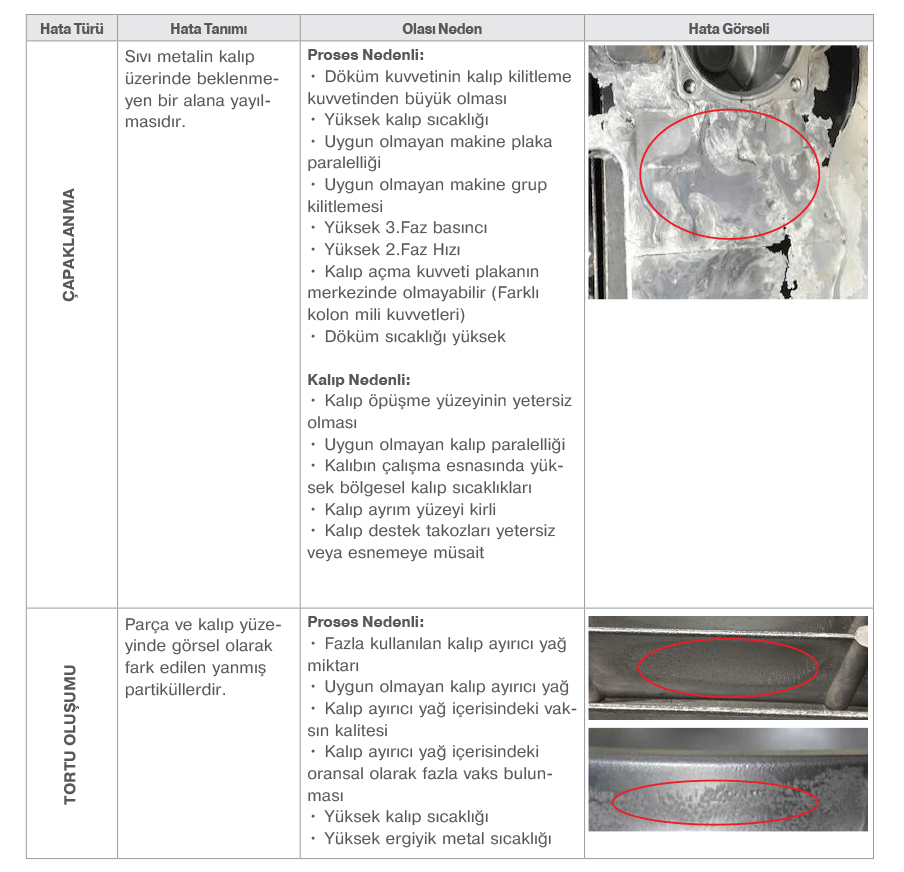

Yüksek basınç alüminyum enjeksiyon döküm prosesinde karşılaşılan hatalar ve olası nedenleri proses ve kalıp kaynaklı olarak sınıflandırılacaktır (Tablo 1).

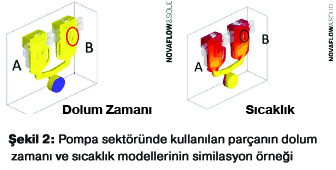

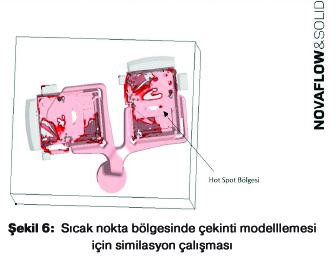

Genel olarak yüksek basınç alüminyum enjeksiyon döküm yönteminde karşılaşılan döküm hataları ve olası nedenleri proses, kalıp ve sıvı ergiyik kalitesi kaynaklı olmak üzere sınıflandırıldığında görülebileceği gibi hataların birden fazla kök nedeni olabilir ve kök nedene ulaşabilmek için problem doğru olarak tanımlanmalı, kalite araçları kullanılarak problem çözümüne ulaşılmalı ve standartlaştırılmalıdır ‘’ [1-6]’’. Tablo 1 de belirtilmiş olan hataların birçoğu tasarım aşamasında döküm simülasyon programları kullanılarak tespit edilebilmekte ve önlem alınabilmektedir. Simülasyon programlarının sıcaklık, hava basıncı, sıcak nokta (hot spot) bölgeleri, bölgesel hızlar, sıvı-katı faz oranları, dolum süresi gibi modellemeleri döküm kalitesini yaklaşık olarak gösterebilmekte ve yolluk tasarım aşaması için önemli fikirler vermektedir. Şekil 2’de Pompa sektöründe kullanılan parçanın dolum zamanı ve sıcaklık modellerinin similasyon örneği verilmektedir.

Dolum zamanı ve sıcaklık modelleme görüntülerinde yakın dolum zamanlarında sıvı ergiyik metal akışının herhangi bir nedenden dolayı laminer olmadığı ve katılaşma sonrası belirtilen bölgelerde porozite, soğuk birleşme gibi hatalar ile karşılaşılma olasılığının yüksek olduğu görülmekte ve yolluk tasarımının iyileştirilmesi gerekliliğini belirtmektedir.

Dolum zamanı ve sıcaklık modelleme görüntülerinde yakın dolum zamanlarında sıvı ergiyik metal akışının herhangi bir nedenden dolayı laminer olmadığı ve katılaşma sonrası belirtilen bölgelerde porozite, soğuk birleşme gibi hatalar ile karşılaşılma olasılığının yüksek olduğu görülmekte ve yolluk tasarımının iyileştirilmesi gerekliliğini belirtmektedir.

Simülasyon verilerinde görüldüğü üzere parçanın etiket yüzeyindeki yuvayı çıkartan geçme çeliğin parçanın dolumunu olumsuz olarak etkilediği görülmüştür. “A” ile tanımlanmış parçada açılan yan yolluk tasarımında dolum sorunuyla karşılaşılmış olan bölgeyi besleyecek şekilde açılmıştır, “B” ile tanımlanmış parçada ise yan yolluk diğer bölgeden açılmıştır. Görüntülerde görüldüğü üzere “A” ile tanımlanan yolluk tasarımı başarılı olup parçanın laminer olarak dolumunu sağlamıştır.

3. Elektronik Pompa Alüminyum Gövde Parçası Üzerinden Hata Analizi ve Çözümü

Bu bölümde pompa sektöründe kullanılan alüminyum yüksek basınç enjeksiyon yöntemi ile üretilmiş olan örnek bir parçada karşılaşılan problem ile ilgili problem çözme teknikleri kullanılarak kök neden analizi yapılacak ve yapılan iyileştirmeler sonrası alınan sonuçlara ilişkin veriler paylaşılacaktır.

3.1 Mevcut Durum Analizi

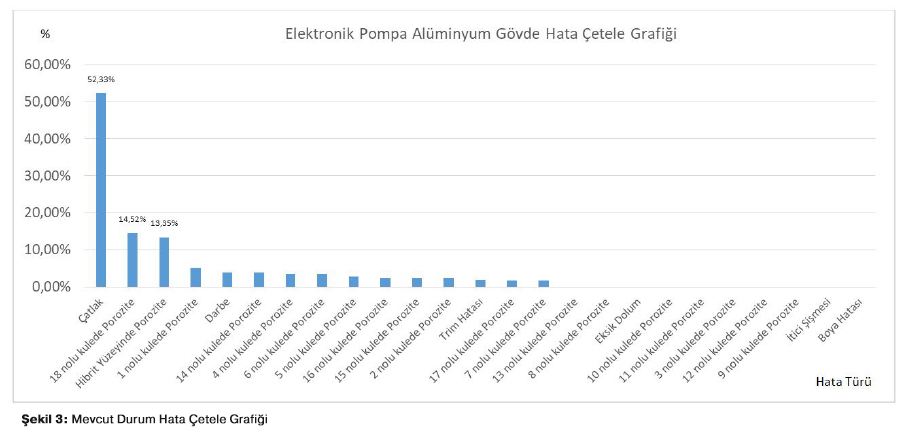

Elektronik pompa sektöründe kullanılan alüminyum gövde parçası üretimi esnasında birçok hata ile karşılaşılmış, mevcut durum analizi yapabilmek için hata çetele formu oluşturulmuş ve sahadan veriler toplanmıştır. Toplanan veriler neticesinde oluşturulan hata çetele grafiğinden (Şekil 2), görülebileceği gibi hata türleri ve karşılaşma sıklıkları yüzdesel olarak Pareto Diyagramında tanımlanmıştır.

Pareto analizinde toplam hataların %80’ine karşılık gelen tüm hatalar için önlem alınması gerekmektedir. Grafikte toplam hataların %80 ini oluşturan hata türleri; çatlak % 52.33, 18 no’lu delikte döküm boşluğu % 14.52 ve hibrit yüzeyinde döküm boşluğu % 13.35 olarak saptanmıştır. Karşılaşılan hata türlerinin kök nedenleri aynı nedene dayanabileceği gibi farklı nedenlerden de kaynaklanıyor olabilir. Bunun için hata türünü doğru olarak tanımlamak ve parça üzerinde hatanın bulunduğu konuma göre değerlendirmede bulunmak elzemdir.

Pareto analizinde toplam hataların %80’ine karşılık gelen tüm hatalar için önlem alınması gerekmektedir. Grafikte toplam hataların %80 ini oluşturan hata türleri; çatlak % 52.33, 18 no’lu delikte döküm boşluğu % 14.52 ve hibrit yüzeyinde döküm boşluğu % 13.35 olarak saptanmıştır. Karşılaşılan hata türlerinin kök nedenleri aynı nedene dayanabileceği gibi farklı nedenlerden de kaynaklanıyor olabilir. Bunun için hata türünü doğru olarak tanımlamak ve parça üzerinde hatanın bulunduğu konuma göre değerlendirmede bulunmak elzemdir.

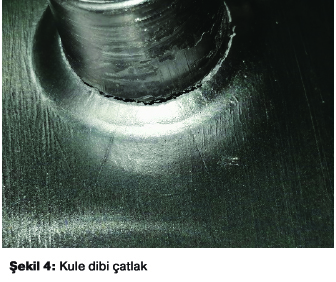

Tüm hata türleri içerisinde % 52.33 olarak en yüksek hata oranına sahip olan çatlak hatası fotoğrafı aşağıda görülebilmektedir. Hata türünü incelediğimizde figürün dip kısımlarının çatladığı görülmektedir. Çatlak görsel olarak ve sıvı penetrant yöntemi ile tespit edilebilmektedir (Şekil 4).

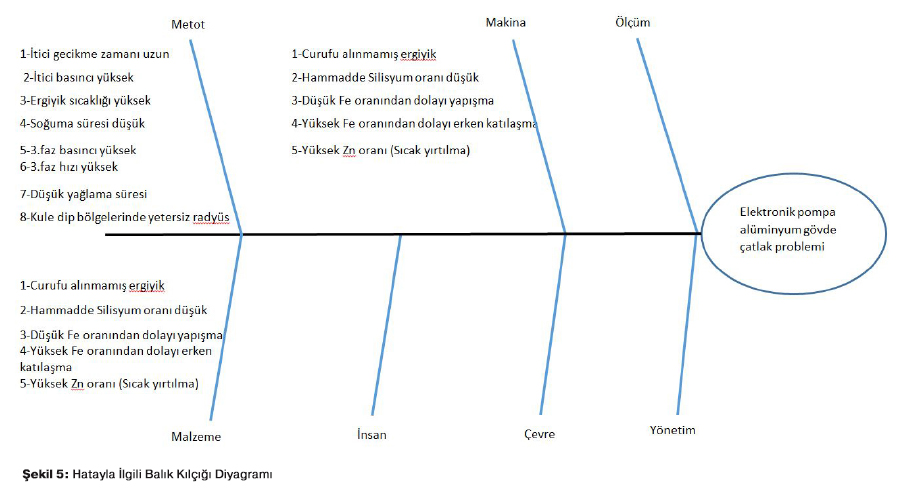

Mevcut durum analizinden yola çıkarak hataların %52.33’ünü oluşturan çatlak probleminin kök nedenini tespit edebilmek için balık kılçığı diyagramı oluşturulmuştur (Şekil 5). Balık kılçığı diyagramı ; bir başka ismiyle sebep sonuç diyagramı, ya da kimi kaynaklarda geçtiği şekliyle Ishikawa diyagramı, kalite çalışmalarında sıklıkla kullanılan bir yöntemdir. Yedi kalite aracından biri olan bu diyagram, ilk olarak 1943 yılında, Kaoru Ishikawa tarafından kullanılmıştır.

Balık kılçığı diyagramı, ilk kullanıldığı zaman diliminde, Japonya genelinde büyük bir kullanım alanına ve hızlı bir şekilde yayılmıştır. Amacı ise, sonuçları meydana getiren çeşitli nedenleri göz önüne getirmek, bu nedenleri ve alt açıklamalarını görselleştirebilmek ve tüm bu nedenler üzerinde çalışarak sorunları en alt seviyeye indirmek için hazırlanır. Balık kılçığı adıyla bilinen sebep sonuç diyagramının genel uygulama alanı ise, ürün tasarımı ve kalite hatalarının engellenmesi hususları üzerindedir. Karşılaşılan problemi oluşturan bütün sebepler, bir takım birbirinden farklı sıkıntı kaynakları nedeniyle ortaya çıkar. Soruna götüren sebepler ise, genel olarak bu kaynakları tespit edebilmek maksadıyla, ana kategorilere ayrılarak yazılır.

3.2 Çözüm Planı

3.2 Çözüm Planı

Mevcut durum için yapılan balık kılçığı analizi sonrasında (Şekil 5), tüm olasılıklar göz önünde bulundurularak saha çalışması yapılmış ve çekinti modellemesi için simülasyon çalışması başlatılmıştır (Şekil 6). Çekinti modellemesinde de görüldüğü gibi problemli bölgede katılaşma esnasında sıcaklık farkı oluştuğu ve keskin köşeli bölgede sıcak yırtılma meydana geldiği tespit edilmiştir. 2.kısımda bahsedilen hata türleri ve olası nedenleri kısmında çatlak hatasının olası nedenlerinden bir tanesi de problemli bölgede yetersiz açı (radyüs) olduğu görülmektedir. Yetersiz radyüs dolum esnasında sıvı ergiyik akışını engellemekte ve soğuma evresinde sıcak bölge (hot spot) oluşturarak sıcak yırtılmaya sebep olmaktadır. Katılaşma esnasında sıcak yırtıma mukavemetini artırmak için problemli bölgede bulunan keskin köşelerde açılar (radyüsler) arttırılmıştır.

3.3 Sonuçların Değerlendirilmesi

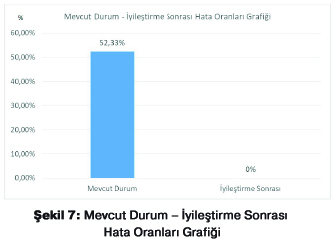

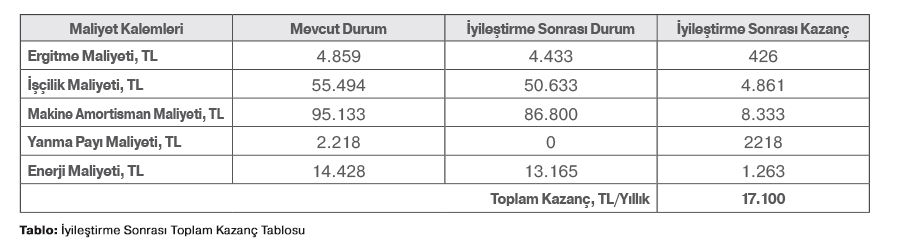

Balık kılçığı diyagramında olası neden olarak belirtilen soğuma esnasında keskin köşelerin (hatalı bölgede ki yetersiz Radius), gerilime bağlı olarak çatlama hatasıyla karşılaşılmıştı. Yapılan kök neden analizi sonucu olarak hatanın kök nedeni hatalı bölgede ki açının (radyüsün) yetersiz olduğu tespit edildi ve bunun için hatalı bölgede ki açılar (radyüsler) arttırılmıştır. Mevcut durum hata türü pareto analizinde (Şekil 3) çatlak hatası % 52,33 olarak görülmekte iken, iyileştirme sonrası Şekil 7’te verilen hata oranları grafiğinde de görülebileceği gibi çatlak hatası ile karşılaşılmamıştır. Yapılan iyileştirme sonrası kazanılan işçilik, ergitme, geri dönüşüm vb. maliyetler toplam kazanç tablosunda gösterilmiştir (Tablo 2.).

4. Genel Sonuçlar

4. Genel Sonuçlar

Çalışma sonucunda alüminyum alaşımlarının yüksek basınç enjeksiyon döküm prosesinde karşılaşılan hatalar proses kaynaklı, kalıp kaynaklı ve sıvı ergiyik kaynaklı olmak üzere sınıflandırılmıştır. Bu hatalar genellikle parçada görsel kontrollerde, bazen de hassas ölçüm yöntemleriyle tespit edilmektedir. Üretim halindeki kalıbın duruşlarının azaltılması ve hataların önlenmesi, verimliliğin arttırılması en önemlisi de müşteriye kaliteli ürün gönderilmesi için bu hataları olabildiğince kısa sürede analiz edilerek etkin çözümler sağlanmalıdır. Hatalı üretim yapıldığı takdirde Tablo 2 de’ de görülebileceği gibi ergitme, işçilik, amortisman, enerji gibi kalemlerde yüksek miktarda kayıplar oluşmakta ve hurda maliyeti her kalem sonrası katlanarak artmaktadır. Hurda maliyetlerinin yanı sıra müşteriye hatalı ürün sevk etme riskinin artmasına bunun sonucunda tedarikçiye olan güvenin azalmasına sebep olmaktadır. Yapılan iyileştirme sonrasında 17100 TL/Yıl kazanç sağlanmıştır. Döküm hatalarının farklı sebepleri olmakla birlikte problemin kök nedenine ulaşabilmek için problem doğru tanımlanmalı ve gerekli problem çözme teknikleri uygulanarak iyileştirmeler yapılmalı, standartlaştırılmalıdır.

5. Teşekkür

Makalenin değerlendirilmesi ve son halinin oluşturulmasında emeği geçen Arge Merkezi Müdürümüz Dr. Yük. Müh. Sayın Gökhan BAŞMAN ’a teşekkür ederiz.

6. Referanslar

[1] Walkington, W.G., “Die Casting Defects – Causes and Solutions,” North American Die Casting Association (1997).

[2] Tüdoksad Akademi Basınçlı Dökümde Kalıp ve Proses Tasarımı (2018).

[3] Gariboldi, E., Bonollo, F., Rosso, M., “Proposal of a Classification of Defects of High-Pressure Diecast Products,” La Metallurgia Italiana, Volume 99, page 39 (2007).

[4] “ASM Metals Handbook,” 10th edition, Volume 15, “Casting,” ASM - Metals Park, Ohio (1990).

[5] Shin, T.-S., Huang, L.-W., Chen, Y.-J., “Relative Porosity in Aluminium and Aluminium Alloys,” International Journal of Metalcasting Volume 18, page 301-308 (2005).

[6] New Classification Of Defects And Imperfectıons For Alumınum Alloy Castıngs / International Journal of Metalcasting Volume 9, Issue 1, (2015).