Kemal ERKUT1

Elektrik Kontrol & Otomasyon Müh.

1e-posta: kemalerkut@gmail.com

*Flat Strip Material Profile and Thickness Control Techniques

ÖZET

Ferro (çelik) ve non-ferro (alüminyum ve bakır) metal yassı ürün haddeleme günümüzde gelişen elektrik kontrol algoritmaları ile OEM firmalarınca çok başarılı bir şekilde yapılmaktadır. Bu yazıda şerit malzeme haddeleme kontrol fonksiyonları ve kalınlık kontrol fonksiyonları genel tanımlamaları ve kontrol metodları anlatılmaktadır. Özellikle haddelenen şerit malzeme kesitsel profili ve malzeme boyunca şekil düzgünlüğü kontrolü öne çıkarılmıştır. Ayrıca haddelemede mill stand yapısı içerisinde malzeme ezme kuvveti etkileri ve kalınlık kontrolü algoritmaları kısa bölümler halinde anlatılmıştır.

ABSTRACT

Results of this study comprise the strip profile (crown) and strip flatness error correction and thickness control functions on Rolling Mill Stands in production. During the rolling mill process, it’s difficult to consider all parameters impact on the cross-thickness deviation of the rolled sheet. In rolling operation is to achieve the target strip thickness with optimum quality in terms of crown and flatness of the exit strip.

This paper introduces the profile and flatness set-up system (PFSU) model functions in finishing mill and reversing mill stands. OEM mill builders has developed the Profile and Flatness Set-Up System in order to improve the shape (crown and flatness) on steel hot and cold rolling mills. Those control techniques in rolling mills described below.

1. Şerit Malzeme Profili Kontrol Fonksiyonları (Flat Strip Profile and Flatness Control Functions on Rolling Mill)

1.1. Malzeme Profili (Strip Crown) ve Şekil Düzgünsüzlüğü (Flatness) Üzerine Genel Kavramlar

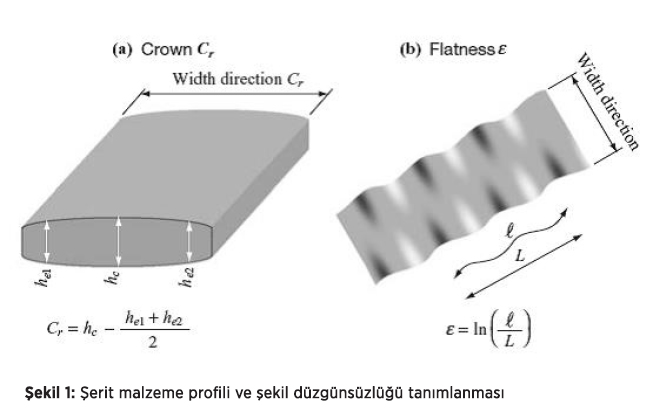

Şerit haddelemelerde malzeme profil bozukluğu (crown error) ve şekil düzgünsüzlüğü (flatness defects), şekil-1 de görüldüğü üzere ince şerit malzemesinin veya levhanın enine kesitsel ve boylamsal olarak belirlenmiş kriterler içerisinde düzeltilmesi gereken iki ana parametresidir. Profil (crown), şerit malzemesinin genişlik eksenindeki kesitsel kalınlık değişimi olup malzemenin merkezdeki kalınlığı ile tanımlanmış kenar mesafelerindeki kalınlık ortalamasının farkları olarak tanımlanır.

Şekil düzgünsüzlüğü (flatness), malzemenin genişlik eksenindeki sektör bazlı boylamsal uzama miktarları arasındaki farklar nedeni ile oluşan bozulmalardır. Kabaca üç ana grupta tanımlanırlar;

- Kenar dalgası (edge wave), malzemenin kenara yakın sektörler boy uzama miktarları, merkez sektörler boy uzamalarından daha büyüktür.

- Göbek dalgası (center buckle), malzemenin merkez sektörler boy uzama miktarları, kenar sektörler boy uzamalarından daha büyüktür.

- Çeyrek bukle dalgası (quarter buckle), malzemenin merkez ile kenarlar arasında kalan sektörler boy uzama miktarları, kenar sektörler ve merkez sektör boy uzamalarından daha büyüktür.

Yassı şerit çelik malzeme haddelemede şekil düzgünlüğündeki değişimlerin ana nedeni, merdane bombesinin değişimi ile ilişkilidir. Şerit haddelemede merdane bombe oranı değişiminin faktörleri; haddelenen malzeme çelik kalitesi ile metalürjik özellikleri ve boyutları, hadde ve merdane boyutları, hadde ezme kuvveti miktarı, operasyon işletme şartları, merdane özellikleri (roll materials), başlangıç bombe miktarı (initial crown), merdane ısınması ile oluşan termal değişim ve merdane aşınması (thermal/wear crown effect) olarak tanımlanır. Burada birbirini karmaşık bir şekilde etkileyen ve sonuçta haddeden çıkan malzemede profil bozukluğu ve şekil düzgünsüzlüğü oluşturan birçok faktör bulunmaktadır.

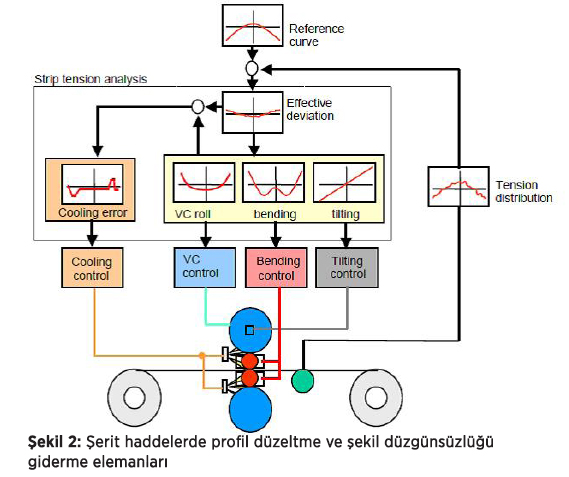

Söz konusu bu profil bozuklukları ve şekil düzgünsüzlüklerinin giderilmesi ve müşteri talepleri doğrultusunda hedeflenen malzeme profili ile şekil düzgünlüğünün yakalanabilmesi için konvansiyonel haddeleme tesisleri “iş merdanesi eğme sistemleri” (work roll bending) ile donatılmışlardır. Günümüz modern haddeleme tesislerinde ilave olarak “iş merdaneleri veya ara merdane kaydırma sistemleri” (work rolls shifting) kullanılmaktadır. Özel hazırlanmış merdane profili ile iş merdaneleri çalışma aralığı boyunca (along the work roll barrel) merdaneler birbirine göre eşlenik hareket ettirilerek istenilen malzeme profili ve şekil düzgünlüğü sağlanmaktadır.

Şerit haddelerde kontrol sistemi algoritmalarından PFSU (predicted finish setup) modeli ile öngörülmüş malzeme profili ve şekil düzgünlüğü yakalanabilir. Bu modelleme ile gerek iş merdaneleri eğme kuvvetleri ve gerek merdane kayma pozisyonları hedeflenen profil ve şekil düzgünlükleri için malzeme haddeye girmeden önce set edilir, haddeleme esnasında alınan online feedback sinyaller ile mümkün olan limitler içerisinde değişimler ve regülasyonlar yapılır.

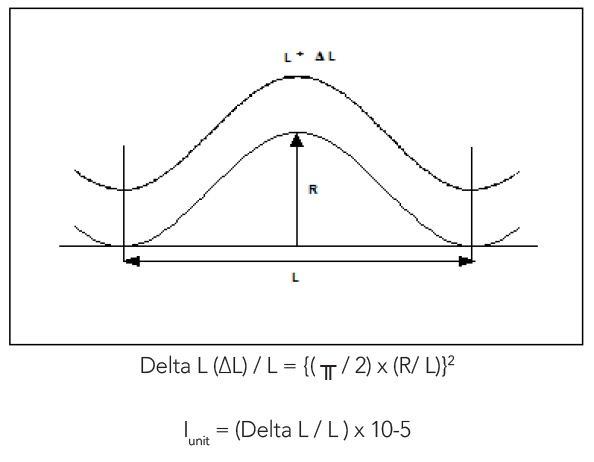

Şerit malzemesi şekil düzgünsüzlüğü (flatness), malzemede boyuna dar şeritler halindeki uzamaların farklılıkları (difference of elongations of longitudinal stripes) olarak tanımlanır ve birimi “I-unit veya ∆N/mm2” dir.

Burada

Δl: boyuna şeritler arasındaki boy farkı (difference of strip length in waves form)

L: şerit malzeme boyu (strip length - ideal shape form)

l: boyuna uzamış şerit malzeme boyu (elongations of longitudinal strip length)

Δδ: malzeme akış gerilimleri farkı (difference of flow stress)

δ:malzeme akış gerilimi (material flow stress)

ε:boyuna uzamadaki relatif fark (relative difference in elongation)

Sinüzoidal dalgalar gösterimi ile şekil düzgünsüzlüğü aşağıdaki formdaki gibi gösterilir. Haddelenmiş şerit malzemesinin ideal-düzgün şekil boyu (ideal shape length form) ile oluşan şekil boyu (actual shape length from) arasındaki fark esas alınır.

Buradan yukarıda ifade edilen formüller ile Iunit miktarı hesaplanır.

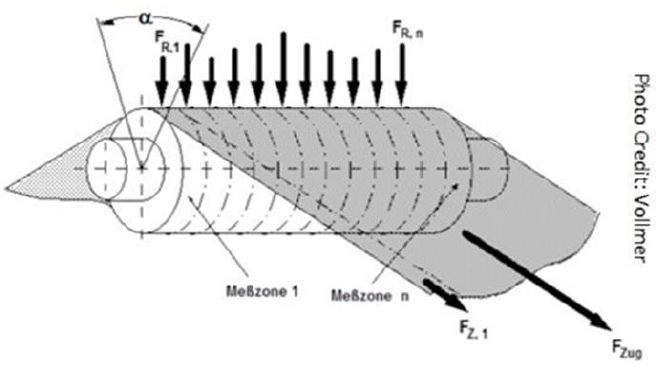

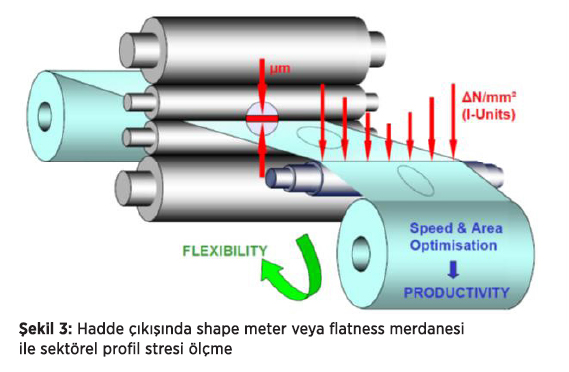

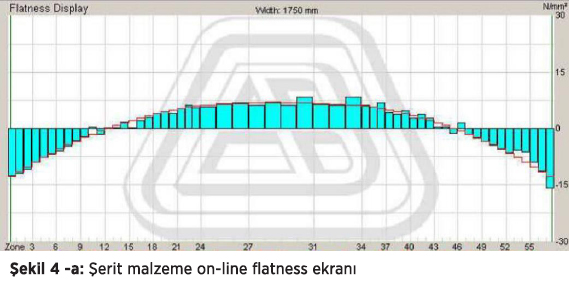

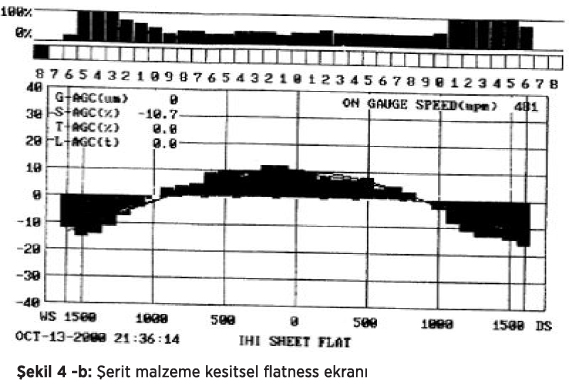

Hadde çıkışında yer alan ölçüm merdanesi sektörel bölgelerden (ölçüm merdanesi genişliğince oluşturulmuş 32 veya 64 ölçüm segmentleri) gergi altında şeridin merdane yüzeyine uyguladığı radyal kuvvetlere göre birim sektörel uzama miktarı (I-unit), gerilim-stress (Δσi) ve yüzey profili / haritası çıkarılır.

Şerit malzeme gerilimi (stress) ve yüzey düzgünlüğü I-Unit uzama aşağıdaki formülerle hesaplanır:

Stress: Δσi =( Fi-F)/F x T/(w x t) [N/mm2]

Flatness:I-Unit= ΔLi/L x10^5 = -∆Li/L x10^5

T: Gergi, w: Genişlik, L: Uzunluk, t: Kalınlık, E: Elastisite Modülü

Şerit Malzeme Kesit Profili:

Şerit malzeme profili tanımlaması ve hesaplama metodu; 10, 25, 40, 100 mm kenarlardan yapılan ölçümler ile adlandırılır. Örnek olarak; C40 şerit profili olarak adlandırılan ölçüm, şerit malzemesinin enine kesitteki merkez orta noktası kalınlığı ile sağ ve sol kenarlardan 40 mm mesafedeki kalınlık ölçümlerinin ortalamasının farkı olarak tanımlanır. C40 profili aşağıdaki formül ile ifade edilir.

C40 = HM - 1/2 [ HR(40)+ HL(40)]

Burada

C40 = kesit profilinin tepe noktası yüksekliği (profile height)

HM = şerit malzemenin enine merkezindeki kalınlık (strip thickness in strip center)

HR(40) = sağ kenardan 40 mm mesafede kalınlık (strip thickness at a distance of 40 mm from right hand strip edge)

HL(40) = sol kenardan 40 mm mesafede kalınlık (strip thickness at a distance of 40 mm from left hand strip edge)

Şerit profil ölçüsünün malzeme boyunca sabit ve tolerans değerlerinin içerisinde olduğu var sayılır.

1.2. Profil Hatası (Profile Defects) ve Şekil Düzgünsüzlüğü (Flatness Error) ve Düzeltme Metotları

Şerit malzeme haddelemede, malzemenin haddelenerek istenilen kalınlık değerlerine getirilmesi ve şekil formunun verilmesi prosesinde malzemede bükülme ve dalgalanma oluşabilir, bu durum kalite bozukluğu olarak tanımlanır. Özellikle çelik endüstrisinde ince şerit bobin ve ince levha, alüminyum endüstrisinde ince soğuk levha ve folyo üretiminde sıkça karşılaşılır.

Haddeden çıkan ürünün biçimsel kalitesini, ezme kuvvetinin uygulanması ile oluşan farklı yön ve büyüklükteki dalgalılık olarak ortaya çıkar ve şekil düzgünsüzlüğü (flatness defects) olarak adlandırılır. Haddelemenin ezme kuvveti kalıcı stres etkileri malzemede heterojen dağılım özellikleri gösterir ki bu daha çok bükülme (buckling) ve dalgalılık şeklinde kendini gösterir.

Şerit malzeme haddelemede şekil düzgünsüzlüğü (flatness errors), malzeme genişliği boyunca dar şerit segmentlerindeki boylamsal uzama farklılıklarından oluşur. Bu hatanın oluşma nedenini hadde stand yapısı içerisinde merdane açıklığında (roll gap) oluşan stres kuvvetlerde aramak gerekir. Haddeleme esnasında şerit çelik malzeme üzerine uygulanan yüksek ezme kuvvetleri, enerji değişimleri yaratarak hadde açıklık-termal geometrisini (roll gap-thermal geometry) etkiler. Dolayısı ile haddelenen malzemenin dar şerit boylamsal segmentlerinde farklı boylar oluşur. İş merdaneleri açıklığına kesitsel olarak bakıldığında sıcaklık (thermal effect) ve stres etkileri nedeni ile roll gap açıklığı değişim gösterir. Modern haddeleme tesislerinde on-line flatness ölçme merdaneleri ile haddelenen şerit malzemesinin düzgünsüzlük hataları ölçülerek, kontrol sistemleri ile çok hızlı bir şekilde düzeltme algoritmaları devreye sokulur ve arzulanan malzeme şekil kalitesi yakalanır.

Yassı şerit malzeme haddelemede profil hatası ve şekil düzgünsüzlüğü düzeltme elementleri temel olarak aşağıdaki hadde fonksiyonları ile gerçekleştirilir. Bu fonksiyonların bazen bir bölümü veya tamamı haddeleme prosesine ve işletme şartlarına göre kullanılır.

- Merdane soğutma sistemi (Roll coolant)

- İş merdaneleri ön ve arka açıklık düzeltme sistemi (WR tilting)

- İş merdaneleri pozitif ve negatif eğme sistemi (WR bending)

- İş merdaneleri kaydırma sistemi (WR shifting)

- Destek merdanesi hidrolik eğme sistemi (VC roll)

- Hadde ön gergi ve arka gergi sistemi ve hadde ayakları arası gergi paylaşımı (Tension distribution)

1.3. Merdane Açıklık (Roll Gap Opening) ve Denge Ayarı (Roll Tilting Adjustment)

Şerit haddelemede en önde gelen konulardan bir tanesi, şerit malzemenin haddenin merkezinde yer almasıdır. Yani şerit malzeme kenarları (operatör taraf ve tahrik taraf) simetrik olarak haddenin tam merkezinde pozisyonlanmalıdır. Gerek crown/profile kontrol algoritmaları ve gerek flatness kontrol algoritmaları şerit malzemesinin haddenin merkezine göre eşit simetride pozisyonlandığını var sayar.

Eğer malzeme bir tarafa doğru kaymış ise, sensörler kenarlardan birinde daha küçük ezme kuvveti ölçümler. Bunun manası, operatör taraf ve tahrik taraf hadde ezme kuvvetleri farkı var demektir. Yani mill stand içerisinde operatör ve tahrik taraf merdane açıklıkları farklılık göstermektedir. Bu durumda haddelemeye devam edildiğinde şerit malzemesi haddenin merkezinden kaymaya meyl eder ve hadde çıkışında aşırı kenar dalgalanması yaratır. Malzeme kayması hadde yapısı içerisinde merdane eğme sisteminin (WR bending) doğru çalışmasını da önemli ölçüde etkiler.

Mill stand içerisinde merdane yapısında bu farklılık tespit edilir ise, gerek operatör manuel fonksiyonu ile veya kontrol sistemi üzerinden “tilting” fonksiyonu kullanılarak düzeltme yapılır. Tilting fonksiyonları FUBD (front up & back down) veya BUFD (back up & front down) olarak adlandırılır.

1.4. Değişken Bombeli Destek Merdaneleri (Variable Crown Roll - VCR)

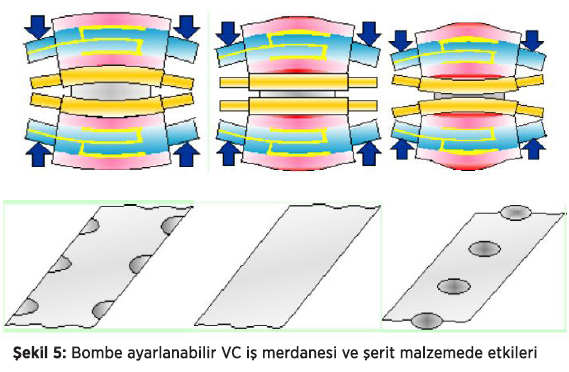

Bombe ayarlanabilir merdaneler (VC Roll), destek merdaneleri (BUR) iç yapısında hidrolik olarak istenilen profil yapısında bombe oluşturabilirler. Bu sistem özellikle çelik ve alüminyum endüstrilerinde ince soğuk haddelerinde kullanılmaktadır.

Soğuk haddelerde sadece iş merdanesi eğme sistemi (WR bending) kullanımı ile şerit malzeme kenar dalgası düzeltmesi limitli kalmaktadır. Dolayısı ile haddeleme esnasında ezme miktarı düşürme ihtiyacı oluşur. Burada yaklaşım, ihtiyaç duyulan bombe düzeltmesini ek olarak destek merdaneleri üzerinden yaparak bu limiti aşmaktır. Bombe ayarlanabilir merdaneler (VC Roll) kullanımındaki amaç; iş merdanesi taşlama sıklığını düşürmek, şerit malzeme şekil düzgünlüğünü iyileştirmek ve haddeleme verimini artırmaktır.

VCR merdane bombe değişimi haddeye takılan özel bir destek merdanesi ile sağlanmaktadır. Bu destek merdanesi gövde ve kabuk olmak üzere iki ana kısımdan oluşmaktadır. Merdanenin eni boyunca orta kısmında, gövde ve kabuk arasında bulunan hidrolik yağ havuzuna yüksek basınçla hidrolik verilmesi ile merdanenin orta kısmının şişmesi ve dolayısıyla dış bükey bombe kazanması sağlanmaktadır.

İş merdanesi eğme sistemi (WR bending) uygulamasında, farklı bombe özelliklerinde iş merdanesi kullanılır. Bu merdane değişimi sıklığı haddeleme programlarına bağlı olmakla birlikte (malzeme dayanımı- strength of material ve şerit malzeme metalürjik yapısı, şerit genişliği, termal etkiler vs.) ürün türüne bağlı olarak işletme pratikleri doğrultusunda yapılır.

Bununla birlikte, şerit haddeleme esnasında iyi bir merdane açıklık geometrisi (better roll gap geometry) ayarlayabilmek için farklı haddeleme parametreleri kullanan; ezme kuvveti, giriş-çıkış kalınlıkları, şerit malzeme genişliği, thermal/roll wear etkisi gibi malzemeden malzemeye ve şerit malzeme boyunca dinamik merdane açıklık ayarlaması yapacak kontrol sistemi modellemesine ihtiyaç vardır.

Haddelemede kullanılan merdanelere, taşlama tezgahlarında yüzey düzgünlüğü ve yüzey pürüzlülüğü verilirken, belirlenmiş profilde bombe de verilmektedir. Merdanelere mekanik olarak verilen bombenin türü ve miktarı, hidrolik kuvvet altında merdanelerin ne şekilde ve hangi kuvvet ile büküleceğinde önemli bir rol oynamaktadır.

VCR sisteminin temel fonksiyonu hadde çalışırken taşlama tezgahında sağlanan mekanik bombenin benzerlerinin ihtiyaçlar doğrultusunda oluşturulmasıdır. Bombenin istenilen oranda ve çok kısa bir süre içinde, hiçbir ayar duruşuna ihtiyaç duyulmadan elde edilebilmesi ürün kalitesini ve tezgâh verimliliği arttırmaktadır.

Değişken bombeli merdane VCR kullanım verimliliği, haddeleme boyunca şerit malzemenin hadde merkezinde tutulması ile direkt ilişkilidir.

Soğuk haddelemede malzeme haddeye girdikten sonra haddenin hızlanması aşamasında oluşan şekil düzgünsüzlüğü (flatness error) hatalarının giderilmesinde, VCR uygulaması çok etkilidir. Daha çok şerit malzemesindeki göbek dalgalanmalarının (center buckle) giderilmesinde iyi sonuçlar alınmıştır.

VCR destek merdanesinin bükme eğrisi ile WR iş merdanelerinin karşı eğme-bükmesi çakıştırıldığında ideal parabolik bombe oluşturulur.

1.5. İş Merdaneleri Eğme Sistemi (WR Roll Bending) ve Malzeme Profili Düzeltmesi (Strip Profile Correction)

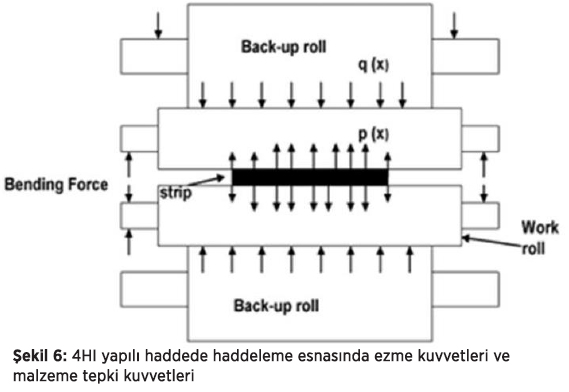

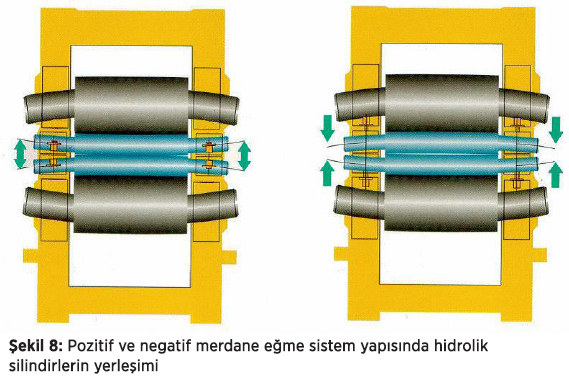

Merdane eğme sistemi, 4HI hadde yapısında iş merdanelerinin bükülmesi ile şerit malzeme profil bozukluğu (strip profile error) ve şekil düzgünsüzlüğünün (flatness defects) giderilmesi amacı ile kullanılan ana fonksiyonlardan biridir. Merdane bükme-eğme sistemi; haddeleme esnasında merdanelerin ihtiyaç duyulan yönde bükülmesidir. Eğme kuvveti, WR ve BUR merdaneleri yatak bloklarında bulunan hidrolik silindirler üzerinden uygulanır. Bükme için kullanılan kuvvet, kalınlık inceltmesi için kullanılan kuvvete oranla çok daha az olduğu için etkisi sınırlıdır. Ancak haddeleme sırasında anlık olarak değişim sağlanabilmektedir.

Merdanelerin haddeleme esnasında ne şekilde eğme kuvvetine tutulacağı ve ne kadar büküldüğü malzeme şekil düzgünlük kalitesi açısından önemli parametrelerden biridir. Kontrol sistemi eğme miktarını ölçülen malzeme profiline göre on-line olarak değiştirebildiği gibi, hadde operatörü de haddelenen malzemeyi gözleyerek manuel olarak değişim yapabilir.

Teorik olarak haddelenecek şerit malzemesinin kesit profili ile merdanenin bükümlü profili uyumlu olmalıdır. Uyumlu olmayan bölgelerde düzgünsüzlük oluşacaktır.

Haddenin mekanik konfigürasyona bağlı olarak, iş ve destek merdaneleri yatak bloklarında yerleşik olan hidrolik silindirler üzerinden pozitif eğme (crown in) veya negatif eğme (crown out) kuvveti uygulanır. Eğme kuvveti, hidrolik kontrol sistemi yapısında yer alan basınç sensörleri üzerinden ölçülür. Bu sinyaller kontrol sisteminde feed-back olarak kullanılıp kapalı döngü regülasyon ile eğme miktarı istenilen noktada kararlı bir şekilde tutulur.

Pozitif eğme kuvveti, hadde ezme kuvvetinin düşmesine çok fazla etki etmez. Ancak toplam haddeleme ezme kuvveti hesaplanırken hadde ezme kuvvetinden (mill seperating force veya stand load cell force olarak adlandırılır) pozitif ezme kuvveti çıkarılır. Dikkat edilecek husus, load cell yük hücrelerinin kalibrasyonunun “BUR balance ON” iken yapılması ve “0” ton yakalanmasıdır. Daha sonra merdaneler açık konumda “stand roll gap OPEN” ve “roll balance OFF” iken hadde load cell yükü ölçülerek bulunan dara (tare force) toplam haddeleme yükünden çıkarılır.

Hadde merdaneleri açıklığı (roll gap) ayarı ve hadde sıfırlama kalibrasyonu mutlaka BUR balans kuvveti ON konumda iken ve iş merdaneleri eğme sistemi ile birlikte yapılmalıdır. Balans kuvvetinden dolayı oluşan eğme kuvveti değişimleri aktif merdane açıklığını değiştirecektir.

Pozitif eğme kuvvetinin artması; hadde açıklığının değişiminde baskın bir ögedir, bu durum malzeme haddelemede haddenin sıçramasını etkiler ve set edilmiş olan hadde açıklığının büyümesine neden olur. Kontrol sisteminin ana parçalarından olan AGC kalınlık kontrol sistemi bu sıçrama etkisini düzeltemeyebilir, çünkü pozitif eğme kuvveti şerit malzeme toplam ezme kuvvetinin içerisinde yer almamaktadır.

Bu ilave hadde sıçramasının kompanzasyonu için hadde açıklık düzeltmesi gerektirir ki, hadde sıfırlaması noktasında hadde pozitif eğme kuvveti miktarının hadde mill modules miktarına bölünmesi ile elde edilen miktar kadar kapatılır.

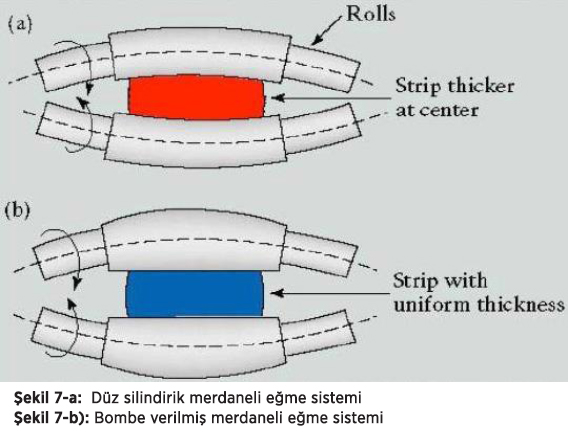

Hadde ezme kuvvetleri, merdanelerin elastik yapısında eğme yönünde davranış gösterirler. Bundan dolayıdır ki, haddelenen şerit malzeme merkez alanları kenarlara göre daha ince oluşur. Bu problemi gidermek için iş merdanelerinde merkez bölge çapları kenarlara göre göreceli olarak daha büyük olacak şekilde taşlanırlar. Bombe (camber) verilmiş merdane ile yapılan haddeleme ile düzgün şerit profili yakalanır.

Çelik şerit malzeme haddelemede, genellikle max bombe çapı merdane kenar bölgelerine göre 0,25 mm daha büyüktür. Standard dışı ve özel seçilen bombe miktarları, belirli yükler ve belirli şerit genişlikleri için kullanılır.

Merdane bükme-eğme sistemi kuvvet uygulama silindirleri yatak blokları içerisinde bulunduğundan, merdane rulman yataklarında eğme kuvveti momentleri bozulma etkisi yaratacaktır. Bu bozulmanın malzeme profiline etkilerinin azaltılması kontrol sisteminde modelleme ile simule edilerek düşürülmelidir.

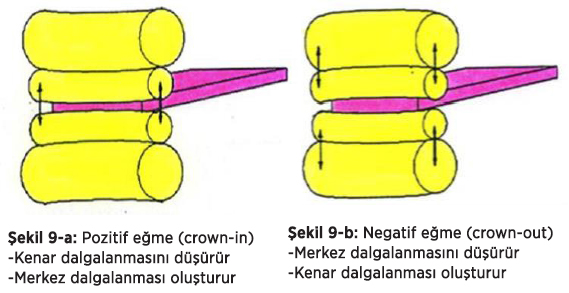

Eğme kuvvetleri, merdane açıklığını açma yönünde uygulanır ise bu uygulama “pozitif eğme” (crown-in) olarak adlandırılır. Merdanede pozitif eğme uygulaması ile şerit malzemede konkav-iç bükey profil oluşur. Eğme kuvvetleri, merdane açıklığını kapatma yönünde uygulanır ise bu uygulama “negatif eğme” (crown-out) olarak adlandırılır. Merdanede negatif eğme uygulaması ile şerit malzemede konveks-dış bükey profil oluşur.

Dalgalı şerit malzeme kenarları merdane eğmesinin sonuçları olabilir ve kenarlar merkeze göre daha ince oluşmuştur. Çünkü kenarlar merkeze göre daha fazla uzamıştır, bu kenar bukleleri kontrollü bir yapıda malzeme boyunca devam etmektedir. Malzemede kenar dalgalanması oluşur ise iş merdaneleri bombesi artırılmalıdır, merkez dalgalanması oluşur ise iş merdaneleri bombesi düşürülmelidir.

Hadde yapısında merdane eğme hidrolik silindirlerinin bulundukları yer itibarı ile eğme kontrol sistemi şerit malzemesinin kenarlarının düzeltilmesine daha çok etkilidir. Bu etkide şerit genişliğinin fonksiyonu büyüktür. Dar malzemelerde eğme sistemi daha az etkili olur.

1.6. İş Merdaneleri Kaydırma Sistemi (Work Roll Shifting)

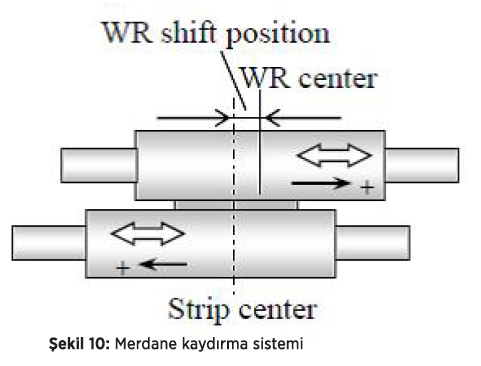

Merdane kaydırma sistemi, 4HI yapılı haddelerde iş merdanelerinin genişlik istikametinde ve alt-üst merdanenin birbirine ters yönlerde eşlenik olarak kaydırılması metodudur.

İki iş merdanesi, bir haddeleme kampanya zamanında (iş merdane değişim periyodu) belirlenmiş kaydırma adımı ile her bir haddeleme pasosunda kaydırılır. Merdane çalışma aralık boyu (roll working stroke) tamamlandığında kaydırmanın yönü ters çevrilir. Üst ve alt merdaneler birbirlerine ters istikametlerde hareket ettirilirler. Kampanya başlangıcında, merdaneler merkezde yer alırlar ve şerit malzemede bu merkez ekseninde haddelenir. Kampanya süresince merdaneler kaydırılır.

Merdane kaydırma işlemi, iş merdanelerinin ısınma kaynaklı termal bombe (thermal crown and roll wear) etkisini adım adım yayar. Şerit malzeme kalınlık profili, iş merdaneleri ile şerit malzeme arasındaki pozisyonel ilişkiden etkilenerek düzenlenir. Bundan dolayıdır ki, iş merdaneleri kaydırma metodu ile şerit profili oluşturmada ilave faydalar sağlanır.

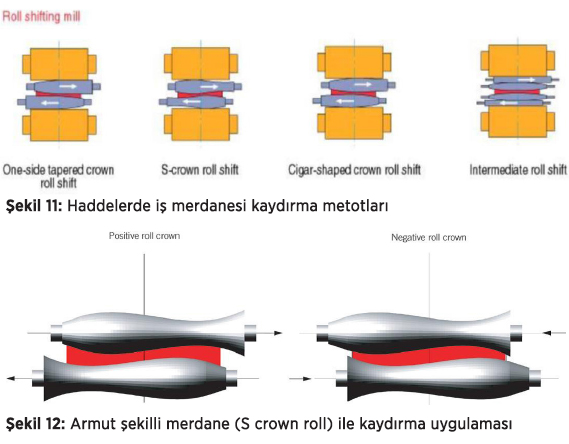

Çelik soğuk haddelerinde ve alüminyum soğuk haddelerinde günümüzde uygulanan iki tip merdane kaydırma sistemi kullanılmaktadır. 4HI yapılı haddelerde iş merdaneleri (work rolls) kaydırma sistemi ve 6HI yapılı haddelerde ara merdane (intermediate rolls) kaydırma sistemi mevcuttur.

İş merdanesi kaydırma sisteminin değişik uygulama şekilleri ile şerit malzemesi kalınlık profili düzgün-uniform bir yapıya getirmek, malzeme genişliği ve malzeme boyunca şekil düzgünsüzlüğünü (flatness) iyileştirmek amaçlanmıştır. Bu nedenle özel bombe verilmiş profil şekilli (special shapes roll) merdaneler kullanılır.

6HI hadde yapılarında kullanılan ara merdane kaydırma uygulamalarından çok başarılı ve verimli sonuçlar alınmıştır. Özellikle geniş malzemelerde iş merdanesinin çalışma aralığının sonuna (roll barrel ends) karşılık geldiği malzeme kenar bölgelerindeki haddeleme kalınlık düzeltmelerinde başarılıdır.

2. Şerit Malzeme Kalınlık Kontrol Fonksiyonları (Strip Thickness Control Functions on Rolling Mill Stands)

Şerit malzeme haddelemede kalınlık kontrol sisteminin ana parametreleri; hadde ezme kuvveti (roll separating force veya mill rolling force), merdaneler açıklık pozisyonu, giriş ve çıkış malzeme gergisi, ve haddeleme hızı olarak alınır. Bu parametrelerden her biri tek başına veya birlikte malzeme çıkış kalınlığının oluşumunda haddelemede etkilidir.

6HI hadde yapılarında kullanılan ara merdane kaydırma uygulamalarından çok başarılı ve verimli sonuçlar alınmıştır. Özellikle geniş malzemelerde iş merdanesinin çalışma aralığının sonuna (roll barrel ends) karşılık geldiği malzeme kenar bölgelerindeki haddeleme kalınlık düzeltmelerinde başarılıdır.

2. Şerit Malzeme Kalınlık Kontrol Fonksiyonları (Strip Thickness Control Functions on Rolling Mill Stands)

Şerit malzeme haddelemede kalınlık kontrol sisteminin ana parametreleri; hadde ezme kuvveti (roll separating force veya mill rolling force), merdaneler açıklık pozisyonu, giriş ve çıkış malzeme gergisi, ve haddeleme hızı olarak alınır. Bu parametrelerden her biri tek başına veya birlikte malzeme çıkış kalınlığının oluşumunda haddelemede etkilidir.

Haddeleme hızı, haddeden çıkan şerit malzemenin kalınlığını etkileyen en önemli parametredir. Temel olarak hızın artırılması şerit kalınlığının düşmesi olarak kabul edilir. Diğer bir deyişle, haddelemede hızın düşürülmesi şerit kalınlığının büyümesi olacaktır. Ancak bu teorik bir kabul olup AGC kalınlık kontrol algoritmaları malzeme çıkış kalınlığını set edilen değerde ve limitler içerisinde tutacaktır. Haddelemede giriş ve çıkış malzeme gergisi de çıkış kalınlığının oluşumunda önemli bir role sahiptir. Yüksek gergi, hadde çıkışında daha ince kalınlık oluşmasına neden olur.

Haddeleme hızı, haddeden çıkan şerit malzemenin kalınlığını etkileyen en önemli parametredir. Temel olarak hızın artırılması şerit kalınlığının düşmesi olarak kabul edilir. Diğer bir deyişle, haddelemede hızın düşürülmesi şerit kalınlığının büyümesi olacaktır. Ancak bu teorik bir kabul olup AGC kalınlık kontrol algoritmaları malzeme çıkış kalınlığını set edilen değerde ve limitler içerisinde tutacaktır. Haddelemede giriş ve çıkış malzeme gergisi de çıkış kalınlığının oluşumunda önemli bir role sahiptir. Yüksek gergi, hadde çıkışında daha ince kalınlık oluşmasına neden olur.

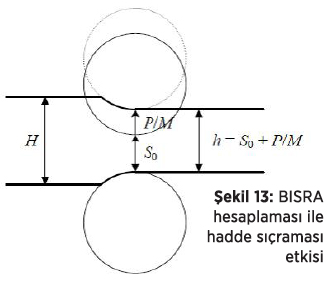

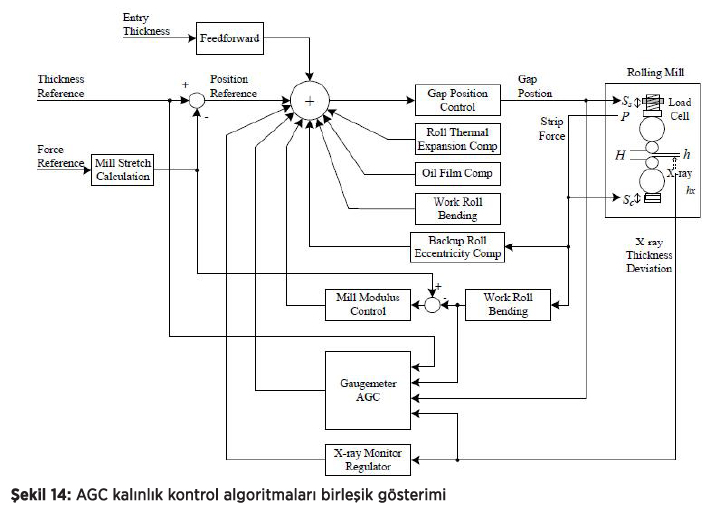

2.1. Hadde Açıklık Pozisyon Regülatörü (Gap Position Regulator) ve Gaugemeter AGC

Şerit haddeleme kalınlık kontrolünde, ana parametre olarak hadde merdane açıklığı (roll gap) ve hadde toplam ezme kuvvetini (total rolling force or roll seperating force) kullanan kontrol algoritması Gaugemeter AGC (Automatic Gauge Control) olarak adlandırılır. Gaugemeter AGC yassı şerit haddelerinde kalınlık kontrolü algoritmalarının en önemli aktörlerinden birisidir. Gaugemeter kontrol algoritması, haddelenen malzemenin öngörülen ve set edilen kalınlıkta çıkabilmesi amacı ile BISRA (British Iron and Steel Research Association) eşitliğini (h = So + P/M) kullanır. Bu kontrol regülatörü, hesaplanmış şerit çıkış kalınlığını yakalamak üzere ve çıkış kalınlık ölçüm bilgisi ile birlikte kapalı döngü olarak kontrol eder ve haddeleme esnasında on-line olarak merdane açıklığını düzenler. Gaugemeter AGC regülatörü, bir dış kontrol loopu olup arzulanan malzeme çıkış kalınlığını yakalamak üzere kendi bünyesinde bulunan çok hızlı bir iç kontrol loopu MMC mill modulus kontrol algoritması ile malzeme haddeye girdiği andan itibaren ve haddeleme esnasında malzeme plastik modulus etkileri ve hadde yapısı elastik modulus etkilerinden oluşan hadde sıçramasını ve roll gap açıklık değişimini doğru ve kararlı olarak düzenler. Bu düzenlemeler AGC kontrol sisteminin “absolute mode” konumuna alınması ile otomatik olarak yapılır, haddeleme esnasında herhangi bir manuel operatör işlemine gereksinim olmaz. Gaugemeter AGC kontrol yapısında iki adet kontrol algoritması yer almaktadır ve bunlar “absolute mode” ve lock-on mode” olarak adlandırılır. BISRA eşitlik ifadesi her iki mode için de geçerlidir. Fark sadece her bir mode için AGC regülatörüne verilecek referans değerinin nasıl generate edileceği ve düzeltme fonksiyonunun hangi hızda (turn on time) başlayacağı ile ilgilidir.

Gaugemeter AGC, Bisra metodunu kullanarak talep edilen malzeme çıkış kalınlığına göre olması gereken merdane açıklığını (gap position) hesaplar. Bu hesaplamada; merdanelerin boşta açıklık değeri (S0), ezme kuvveti (F), elastik modulus - mill modulus (M) ve plastik modulus (P) verileri kullanılarak hadde sıçraması (mill stand stretch) hesaplanır. Bu hesaplanan değer AGC’nin “lock-on stretch gain” veya “absolute stretch gain” çarpanları ile düzenlenerek uygulanır.

(Not 1: Bu konularda daha fazla detaylı bilgi edinmek için “Şerit Haddelemede BISRA Etkisi ve Gaugemeter Kalınlık Düzeltme Fonksiyonu” başlıklı yazımız önerilir.)

Otomatik kalınlık kontrolü AGC, şerit malzeme kalınlığını ölçmek üzere iki yol kullanır. Birincisi; hadde iş merdaneleri gerçek açıklık pozisyonu olup hadde toplam ezme kuvveti ile birlikte haddeleme esnasında ölçülür. Söz konusu pozisyon ölçümü, roll gap setting hidrolik silindirleri üzerinde yerleşik olan lineer pozisyon transducerleri ile yapılır.

Şerit malzeme kalınlığı mutlaka merdane açıklık ölçüm değerinden farklı olacaktır, çünkü haddenin değişik kuvvetler altındaki muhtelif genleşme ve deformasyon etkileri ve merdanelerin deformasyon etkileri nedeni ile sapmalar oluşur. Bu sapmalara bütünleşik olarak hadde sıçraması “mill stand stretch” denilir. Haddelemede her bir hadde ayağında (mill roll stand) toplam ezme kuvveti miktarı bu sıçrama miktarını direkt olarak belirler. Haddeleme esnasında değişen ezme kuvveti yükü ile sıçrama miktarı yeniden hesaplanır. Bundan dolayı, merdane açıklığı ve hadde ezme kuvveti ölçümlerine rağmen her bir hadde ayağında doğrudan bir kalınlık ölçme ihtiyacı oluşur. Hadde sıçraması için ezme kuvveti ana etkendir, ancak bu kuvvetin merdane açıklığını ne kadar değiştirdiğinin bilinmesi için hadde sıçrama eğrisinin (mill stretch curve) doğrulanmış transfer fonksiyonunun hazırlanması ve bunun kontrol algoritmasının kullanımına verilmesi gerekir.

AGC, haddeleme esnasında toplam ezme kuvvetindeki değişimler nedeni ile hadde yapısındaki elastik uzama ve gerilimlerin deformasyonunu ve bunun merdane açıklığındaki değişimlerini kompanze edebilir. Başka bir deyişle, mill modulus kontrol edilebilir. Böylece MMC mill modulus kontrol konsepti ortaya çıkmıştır. Yassı metal çelik veya alüminyum haddeleme teknolojisinin farklı ihtiyaçlarına göre, AGC kontrol algoritmaları içerisinde ayarlanabilir parametreler tanımlanarak farklı mill modulus eğrileri ve formülleri de oluşturulabilir. Ancak haddelemede yük altında şerit malzeme çıkış kalınlık değişimlerinin kestirilmesine yönelik en bilinen MMC kontrol algoritması BISRA eşitliğini kullanmaktadır.

Şerit malzeme kalınlığını ölçmek üzere ikinci yol ise, hadde ayağının çıkışına yerleştirilecek X-ray kalınlık ölçme sistemi ile gerçek şerit kalınlığı ölçülür. Kalınlık ölçme sisteminin ölçme kararlılığı ve doğruluğu, X-ray ölçme kafalarının yerleşik olduğu pozisyonun haddeye olan mesafesi ile ilintilidir. Haddeleme esnasında on-line olarak ölçülen kalınlık bilgisi gecikmeksizin AGC kontrol algoritması tarafından feed-back sinyali olarak kullanılır. Bu kapalı döngü kontrol algoritması Monitor AGC olarak adlandırılır.

2.2. Mill Modulus Control (MMC)

Mill modulus kontrol MMC, hadde çıkışında sabit bir şerit malzeme kalınlığı temin etmek üzere malzeme haddeye girdiği andan itibaren sürekli olarak merdane açıklık pozisyonunu düzenlemek üzere kullanılan en önemli kontrol yapısıdır. MMC bu düzenlemeyi yapmak için Gaugemeter AGC algoritmaları ile BISRA eşitliğini kullanır.

MMC kontrol algoritmasında “absolute mode” (mutlak-kesin) ve “lock-on mode” (kilitlenmiş) olmak üzere iki fonksiyon yapısı mevcuttur. Ayni şekilde Gaugemeter AGC de bu iki mode yapısını kullanır. Bu iki mode arasındaki esas farklılık merdane açıklık (roll gap) pozisyon referansının nasıl oluşturulacağı ve fonksiyonun haddelemenin hangi anında devreye alınacağı (turn-on time) ile ilgilidir.

Operatör absolute mode (mutlak kontrol) fonksiyonunu seçtiği andan itibaren haddelemede operatör manuel düzeltmesi olmaz. Hadde ezme kuvveti referansı mill setup modelinden otomatik olarak alınır, bu değere göre hesaplanmış hadde açıklık sıçrama set-up referansı hesaplanır. MMC kontrol algoritması, bünyesinde saklı tutulan hadde sıçrama eğrisi fonksiyon tablosunu kullanarak o anda oluşacak sıçrama hatasını hesaplayacaktır.

Sıçrama setup referansı ile ölçülen gerçek sıçrama miktarı bir fonksiyon blok içerisinde karşılaştırılarak ramp function generator üzerinden kesin sıçrama referansını hesaplar. Eğer MMC “absolute mode” seçilmiş ise ve absolute gecikme zamanı (absolute time delay) aşılmış ise, bu durumda direkt olarak absolute sıçrama referansı kullanılır ve kontrol aktif hale getirilir. Eğer MMC “lock-on mode” seçilmiş ise ve kilitleme gecikme zamanı (lock-on time delay) aşılmış ise, bu durumda hesaplanmış sıçrama referansı kullanılır ve kontrol aktif hale gelir. Kontrolün aktif olması ile regülatör sıçrama hatasını hesaplar ve düzeltmesini yapar. Eğer sıçrama hatası büyür ise (more pozitive) merdane açıklığı kapanır.

Sıçrama hatası düzeltme miktarı MMC algoritmasının regülatör kazancı ile çarpılarak kontrol regülatörüne uygulanır. Kazanç değeri haddelenen malzemenin metalürjik iç yapı sertliğine bağlı olarak 3 kategoride seçilir; sert, orta ve yumuşak malzeme.

2.3.Monitör AGC (X-Ray Monitoring AGC and Monitor Control)

Monitör AGC kontrol algoritması kapalı döngü bir yapı olup geri besleme sinyali olarak kalınlık bilgisini kullanır ve bunu kalınlık ölçme cihazından alır. Kontrol regülatörü, operatör tarafından girilen veya kontrol devresinin pre-set kalınlık referans değerini ölçülen kalınlık bilgisi ile karşılaştırır. Bu karşılaştırmanın sonucuna göre monitör kontrol algoritması pozisyon hatası sapma sinyali – pozitif veya negatif – oluşturur ve kapalı döngü algoritma hedef kalınlığını yakalamak ve sürekli bu noktada tutmak üzere regülasyonunu yapar.

Monitör AGC regülatörü, haddeleme esnasında oluşan kalınlık ölçüm bilgisini, hadde çıkışlarına yerleştirilen “X-ray gauge” kalınlık ölçme cihazı üzerinden on-line olarak alır. Kalınlık düzeltmesinin çok hızlı ve kararlı sonuçları yakalayabilmesi için X-ray gauge cihazının mümkün olduğunca hadde çıkışına yakın yerleştirilmesi esastır. Çünkü haddelemede, şerit malzemenin haddeye giriş yönündeki merdane yüzey temas alanının (contact arc length) tamamlaması ve hadde çıkışı ile kalınlık ölçüm cihazı arasındaki mesafede geçen t1 süresi gecikme ile kapalı döngü kalınlık düzeltmesi gerçekleştirilecektir.

Çıkışta kullanılan kalınlık ölçme cihazının yerinin en büyük dezavantajı zaman kaybı (transport lag) oluşturmasıdır, bu kayıp hadde ekseninden kalınlık ölçme cihazına kadar olan mesafeden kaynaklanır ve hadde açıklık düzeltmesi için bu zamana ihtiyaç vardır. Genellikle bu durum yüksek hızlı şerit haddelerde kendini gösterir. Ölçülen kalınlık sapmasının Monitör AGC ile entegre edilmiş sonuçları, haddelemenin ana kalınlık düzeltme algoritması olan ve hadde açıklık düzeltmesi fonksiyonu yaratan “AGC gap controller” etkileri ile sonuç alınır. X-ray monitor default olarak kesin sonuçlar oluşturur ve o şekilde bir hadde açıklığı oluşturur ki, hedeflenen şerit kalınlığı ile ölçülen kalınlık birbirine eşit olur (sıfır kalınlık sapması). Auto lock-on mode seçildiğinde bu kapalı döngü regülatörü doğrudan Monitör AGC yi devreye sokarak ölçülen çıkış kalınlığını sürekli ve tekrar tarayarak arzulanan sonuca ulaştırır.

Regülatörlerin pid algoritmasının çıkışında oluşan referans hatası normal olarak sıfır olmalıdır. Ancak pid çıkışı sıfırdan farklı olduğunda ve AGC auto lock-on devreye girdiğinde regülatörde aşırı bir başlangıç hatası oluşabilir. Bu anda regülatörün pozisyon geri besleme sinyali, o anda seçili olan X-ray gauge cihazının ölçtüğü kalınlık sapmasıdır. Bu durumda pid çıkışı sapma hatası yani gauge error, sapma referansı ile sapma geri besleme sinyali arasındaki fark olacaktır. Buradaki sapma hatası Monitör AGC algoritmasının çıkışı ve AGC gap controller’ın düzeltme sinyali olacaktır. Regülatörler bu hatayı söndürüp sıfıra yaklaştıracaktır.

2.4. İleri adım-besleme kontrollü AGC (Feed-forward AGC)

Hadde girişine ulaşan şerit malzemenin şekilsel özelliklerine göre (kalınlık farklılığı, sıcaklık değişimi, metalürjik iç yapı farklılıkları, sertlik vs) Feed-forward AGC, hedeflenen şerit kalınlığını yakalamak üzere yukarıdaki ana kontrol algoritmalarına yardımcı düzeltme etkileri yapar. Feed-forward AGC, Gaugemeter AGC ve MMC algoritmalarının tamamlayıcısı olarak kullanılır. Haddeleme esnasında oluşan değişken sürtünmeler (window frictions) ve yük hücreleri histerezise davranış (load cell hysteresis) etkileri nedeni ile haddede olması gereken merdane açıklığı (correct gauge) yakalanamayabilir.

Feed-forward AGC, şerit malzeme haddeye girerken şerit kalınlığının ölçülmesi ile işlem yapabilir. Genellikle haddelerde sadece hadde çıkışlarında X-ray gauge kalınlık ölçme cihazı bulunur. Bu nedenle reversing haddelerde sadece çift pasolarda Feed-forward AGC aktif olur. Eğer hadde yapısında girişte ve çıkışta kalınlık ölçme cihazı mevcut ise tüm pasolarda bu kontrol aktif edilebilir.

Ölçülen şerit giriş kalınlığı, malzeme boyunca bir tabloda listelenir ve malzeme haddeye girdiği andan itibaren bu kalınlık taranır. Belirli bir yaklaşım ile şerit malzemenin hadde merdane yüzey temas alanına (mill stand roll bite) eriştiği andan önce listeden kalınlık bilgisi alınır ve merdane açıklık düzeltmesi oluşturmak üzere MCC algoritmaları gerekli hesaplamaları yaparak hadde açıklığını düzenler.

Feed-forward AGC algoritmasında geri besleme sinyali olarak çıkış kalınlık ölçme cihazının kullanılmasının en büyük mahsuru, ölçmede zaman olarak kaçınılmaz bir gecikme oluşturmasıdır. Bundan dolayıdır ki haddeleme yönünde, giriş kalınlık ölçme cihazı kullanımı doğru olacaktır, şerit malzeme haddeye girmeden önce kalınlık sapma bilgisi alınıp merdane açıklık düzeltme işlemi önceden başlatılır.

2.5. Sabit Kütle Akış Kontrollü AGC (Constant MassFlow Control AGC)

MassFlow AGC kontrol uygulaması, feed-forward AGC algoritması ile benzerlik içerir. Sistem kapalı döngü bir algoritma yapısına (closed loop control) sahip olup geri besleme elemanları şerit malzeme hızı ile giriş kalınlığıdır.

Bu kontrol yapısında; şerit malzeme hızı (mpm) hadde giriş ve çıkışında ölçülür, aynı anda malzemenin giriş kalınlığı (mm) ölçülerek bir tabloya alınır ve malzeme merdane yüzey temas alanına (mill stand roll bite) eriştiği anda hesaplanmış merdane açıklık düzeltmesi uygulanır. Bu noktada, şerit malzemesinin hadde çıkışında olması gereken kalınlık hesaplaması aşağıdaki sabit akış formülüne (constant mass flow formula) göre hesaplanır.

Çıkış kalınlığı = (giriş kalınlığı x şerit malzeme giriş hızı) / şerit malzeme çıkış hızı

Bu formül ile özellikle soğuk haddelemelerde MMC hadde sıçrama etkisine ilave olarak çok kesin ve kararlı düzetme hesaplaması yapılır, bu esnasında oluşan şerit malzeme genişlik değişimi ihmal edilebilir miktarlarda oluşur.

Constant MassFlow AGC kontrol algoritması ile kalınlık düzeltme hesaplaması yapılan soğuk haddelerde malzeme haddelenirken çok küçük kalınlık düzeltmeleri yapılabilmektedir. Prosesi kontrol eden elektronik sistemlerin ve çalışan modellerin çok hızlı mikroprosesör tabanlı oluşları sayesinde şerit malzemenin başından sonuna kadar şerit kalınlığı belirli toleranslar içinde garanti edilmektedir. Bu nedenle çelik soğuk haddelemenin en faydalı nihai kalınlık düzeltme algoritması olarak kabul edilir.

MassFlow AGC kontrol algoritmalarının kararlı bir şekilde çalışması, şerit malzeme giriş ve çıkış hızlarının çok doğru olarak ölçülebilmesine bağlıdır. Konvansiyonel uygulamalarda hız ölçümü şerit malzeme ile temas eden tekerlekli tip temaslı hız ölçme takometreleri (speed meter encoder) kullanılmaktadır.

Ancak; haddenin yüksek hızlara ulaşması durumunda problemler yaşanmaktadır. Örnek olarak; 0 mpm hızdan 600 mpm hıza 30 sn sürede ulaşılırken ölçme tekerlekleri ile şerit malzeme arasında istenmeyen kaymalar oluşmaktadır. Bu sırada ölçülen malzeme hızı hatalı olmaktadır ve dolayısı ile kontrol algoritması doğru çalışamamaktadır. Günümüzde, modern haddeler şerit malzeme giriş ve çıkış hızlarını “speed meter encoder” yerine temassız laser hız ölçüm cihazları ile yapmaktadırlar.

2.6. İş Merdanesi Termal Bombe (WR Thermal Crown) ve Merdane Düzleşmesi (Roll Wear) Etkileri – Merdane Termal Genişlemesi (Roll Thermal Expansion)

Gerçek haddeleme prosesinde, haddelenen malzemenin yaydığı ısı transferi nedeni ile merdaneler termik olarak ısı etkisi ile genişler (work roll heat expand) ve merdanelerde yeni bir termal bombe (thermal crown) oluşur. Haddeleme esnasında termal bombe büyümesi, şerit malzeme kesit profilinde değişimlere neden olur ve dış bükey biçimden (convex shape) iç bükey biçime (concave shape) dönüşür.

Malzeme hadde altında ezilirken plastik deformasyon etkisi ve sürtünme kuvveti ile ısı üretilir, ısı etkisi ile merdanelerin çalıştığı bölgeler çapı kısmen büyür, buna merdanede profil değişimi termal bombe (thermal chamber) olarak adlandırılır. Şerit malzeme haddelemede termal bombe etkisi özellikle ince malzemelerde göbek dalgası oluşturur. Bu şekil düzgünsüzlüğünden kurtulmak için ve malzeme profilinin istenilen formda yakalanabilmesi için merdaneler çeşitli metotlar ile kontrollü olarak soğutulur.

Hadde ezme kuvveti merdane elastikliğini etkileyerek merdanenin uniform yapısında düzleşme ve yassılaşma etkisi (roll wear effect) yapar. Merdanedeki bu düzleşme daha büyük merdane çapı oluşturur, dolayısı ile ayni ezme miktarında (draft) hadde altındaki şerit malzeme ile daha geniş kontak alanı oluşur. Bundan dolayı, kontrol sistemi hadde ezme kuvvetini (rolling force) artırma ihtiyacı duyar.

Merdanelerdeki bu aşınma ve düzleşme (roll wear), şerit malzeme profilinde değişimlere neden olur ve dış bükey şekil (convex shape) oluşur. Bu miktarın mertebesi malzemenin haddeleme esnasındaki boyu ile orantılı olup boy arttıkça dış bükeylik derecesi artar.

Termal bombe (thermal crown) ve merdane düzleşme bombesi (roll wear crown) yüksek kararlılıkla öngörülebilir ise, haddelemede malzeme profil düzgünlüğü (strip profile) ve şekil düzgünlüğü (flatness) kontrolü o kadar kesin öngörülebilir.

İş merdaneleri ve destek merdaneleri, malzeme hadde altında iken ısınır ve haddede malzeme yokken boşta soğutulur. Merdane ısısının artması, çapın artması manasına gelir ki, buda haddeleme esnasında hadde açıklığının (actual roll gap) kapanması demektir. Bu etki haddeleme esnasında kolayca ölçülemeyeceği için set-up model tarafından modellenmiştir. Bu modellemede; merdanelerin çelik yapı özellikleri, haddelenen malzeme sıcaklık bilgisi, haddeleme süresi ve şerit malzeme boyu, hadde yapısı içerisinde kurulu soğutma spray akış miktarları ve spray nozul tipleri ve sayıları vs bilgileri parametre olarak kullanılır.

Model öğrenen bir algoritma yapısında olup kısa çevrim (long-term) ve uzun çevrim (short-term) etkili olarak iki ayrı döngüde çalışır. Uzun çevrim öğrenen algoritma ile haddelemede termal bombe etkisinin merdane açıklık düzeltme offset referansı (pass to pass ve product to product) hesaplanır.

Özellikle çelik soğuk haddelerinde ve alüminyum soğuk hadde ve folyo haddelerinde şekil düzgünsüzlüklerinin (strip flatness error) giderilmesinde ana olarak iş merdaneleri (alt ve üst) ve yardımcı olarak destek merdaneleri (üst) soğutma spray nozul yapıları kullanılır. Kontrol algoritması, flatness ölçüm merdanesinden almış olduğu her bir sektör bazındaki uzama miktarına göre şerit malzeme genişlik ekseninde kaç adet ve hangi pozisyonda yerleşik spray nozulunu açacağına ve ne kadar süre açık ve kapalı tutacağına karar verir.

Flatness hata miktarı, şerit malzemesinin genişlik eksenindeki tanımlanmış sektör bazlı boylamsal uzama miktarları olup ideal-düzgün şekil boyu ile oluşan gerçek şekil boyu arasındaki fark olarak alınır. Eğer bu fark pozitif ise o sektöre rast gelen soğutma nozulları açılır, fark negatif ise o sektöre rast gelen soğutma nozulları kapatılır. Bu işlem haddeleme esnasında sürekli ve kerelerce çok hızlı bir şekilde devam eder.

Merdane soğutma sistemi, ısınan çelik metalin genleşmesi fiziğini esas olarak kullanan yapıda, haddeleme esnasında merdanenin bazı bölgelerinin sıcaklığının artması sonrası oluşan profil değişimi ve genleşmesine karşı, bazı bölgelerin cebri soğutularak istenilen merdane profilinin elde edilmesi sağlanır. Bu sistem gerek etki ve gerek cevap verme süresi açısından diğer sistemlere göre en az etkili olandır.

2.7. Merdane Yatakları Yağ Tabakası Kompanzasyonu (BUR Oil Film Compensation)

Çelik haddelerinde BUR destek merdaneleri boyutları büyüktür, merdane rulman yatak boyutları da büyük olur. Merdaneler duruş anında ve düşük kayma hızında dönerken (creep speed) rulman yatağı tamamen yatak içerisinde alt tabana oturmuş vaziyettedir. Hadde hızlanmaya başladığı andan itibaren BUR merdane hızı da yükselecektir. Dolayısı ile yatak içerisinde tabana oturmuş olan rulman ringi merkezkaç kuvveti etkisi ile kendi merkezi etrafında yerini alacak ve rulman alt tabanına yağ akışı olacaktır.

BUR destek merdane yataklarında hadde hızlanması ile oluşan bu pozisyon değişimi hadde açıklığını (roll gap) etkileyecek ve hadde hızı arttıkça hadde açıklığını bir miktar kapatacaktır. Hadde roll gap setting hidrolik silindirleri üzerinde bulunan pozisyon sensörleri bu değişimi yakalayamayabilir. Bu değişim miktarı, rulman içerisindeki yağın türüne ve oluşan yağ filmi yüksekliğine de bağlıdır. Eğer bu etki zamanında ve doğru olarak kompanze edilemez ise hadde kalınlık kontrolü (gage control) düzeltme algoritması sonuçları sürekli hatalı olacaktır.

Merdane yatakları yağ filmi etkisi düzeltme kontrolü yapılamayabilir. Bu durumda merdane açıklık (roll gap control) pozisyon regülatöründe bu kompanzasyonu oluşturmak üzere offset değeri verilir. Haddeleme hızına göre oluşturulacak bir tablodan seçilecek sabit etkili offset ile hadde açıklığı değişimi kompanze edilebilir.

BUR merdaneleri açıklık değişimi etkileri iki ana nedenle oluşur; hız etkisi ve ezme kuvveti etkisi.

BUR merdaneleri hadde açıklık pozisyonunun hız etkisi (speed effect) ile düzeltmesi, haddenin belirli bir yük altında sıfırlanması (roll separating force equal to zeroing force) sırasında hızın artırılması ve belirlenen bir hıza kadar haddenin döndürülmesi ile yapılır ve kaydı alınır. Bu sırada hadde hızı arttıkça merdane açıklığı artacaktır.

Ezme kuvveti etkisi (force effect), hadde sıfırlaması esnasında oluşan diğer kuvvetler ile ilgili her bir birim bazında düzenleyici etki yapar. Ezme kuvveti yükseldikçe merdane açıklık düzeltmesinin miktarını düşürmek üzere offset seçilir. BUR merdane yatakları yağ filmi etkisini azaltmak için pratikte hadde ezme kuvveti artırılır.

Hadde sıfırlaması esnasında oluşturulan hız etkisi eğrisi ve ezme kuvveti eğrisi kontrol sistemi algoritmasında saklı tutulur. Bu iki eğri tablosundan görüleceği üzere bir lineer interpolasyon -ara değer kesişimi- ortaya çıkar. Kesin düzeltme değeri, interpole edilmiş hız etki değerinin interpole edilmiş birim unit ezme kuvveti etkisi ile çarpılarak hesaplanır.

Hadde ezme bölgesinde (mill roll bite) oluşan karmaşık olayların formule edilmesinde birçok model oluşturulmuştur. Bunlardan biri de haddeleme hızının şerit malzeme kalınlığına etkisidir.

Yağlı haddelemelerde, merdane yüzeyi ile şerit malzeme arasında ince bir yağ tabakası (oil film) oluşur. Bu yağ tabakası haddeleme esnasında ezme kuvveti nedeni ile metal – metal teması ile oluşan sürtünme kuvvetlerini düşürecektir. Dolayısı ile uygulanan ezme kuvveti, şerit kalınlığının istenilen değere getirilmesinde daha efektif kullanılmış olur. Hadde standında sürtünmeler nedeni ile daha düşük ezme kuvveti kayıpları oluşur.

Haddeleme hızı artırıldığında, merdane aralığında (roll bite) daha fazla yağ sürüklenmesi ile yağ tabakası kalınlaşır. Yağ filminin kalınlaşması ile ezmeden kaynaklanan metal temas sürtünmeleri düşer. Böylece, haddelemede toplam ezme kuvvetini sabit tutulduğunda, daha kolay kalınlık ezmesi yakalanır. Başka bir deyişle, daha düşük sürtünme kayıpları ile daha düşük hadde ezme kuvveti yakalanmış olacaktır.

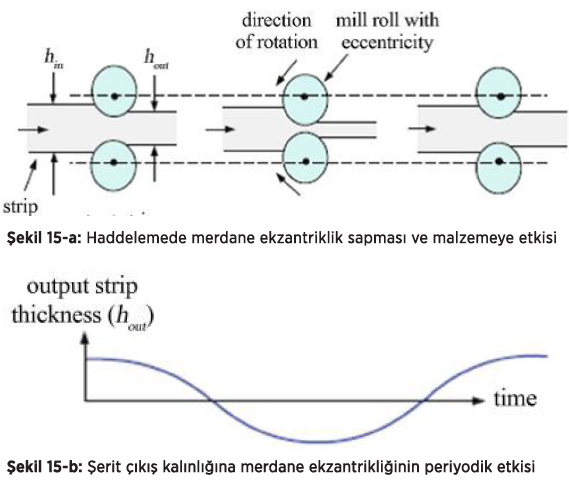

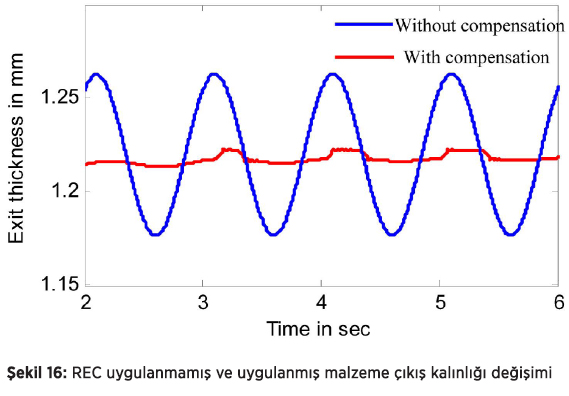

2.8. Merdane Ekzantrikliği Etkileri (BUR roll eccentricity and eccentricity correction on strip thickness)

Merdanelerin çevresel düzlemde ağırlık merkezleri her zaman çemberin tam merkezinde olmayabilir. Merkezden kaçık olan bu türden ağırlık merkezleri merdane ekzantrikliği-kaçıklığı (roll eccentricities) olarak adlandırılır. Merdane ekzantrikliği, hadde yapısı içerisinde merdane yatağı (roll bearing) ile merdane gövdesi (roll barrel) ve merdane boynu (roll necks) arasında düzensiz eksenel (axial) değişimler oluşturur. Dönüş sırasında oluşan bu düzensizlikler belirli bir periyotta tekrarlanan merdane açıklık değişimleri ve sonucunda şerit malzeme çıkış kalınlığında sapmalar oluşturur.

2.8. Merdane Ekzantrikliği Etkileri (BUR roll eccentricity and eccentricity correction on strip thickness)

Merdanelerin çevresel düzlemde ağırlık merkezleri her zaman çemberin tam merkezinde olmayabilir. Merkezden kaçık olan bu türden ağırlık merkezleri merdane ekzantrikliği-kaçıklığı (roll eccentricities) olarak adlandırılır. Merdane ekzantrikliği, hadde yapısı içerisinde merdane yatağı (roll bearing) ile merdane gövdesi (roll barrel) ve merdane boynu (roll necks) arasında düzensiz eksenel (axial) değişimler oluşturur. Dönüş sırasında oluşan bu düzensizlikler belirli bir periyotta tekrarlanan merdane açıklık değişimleri ve sonucunda şerit malzeme çıkış kalınlığında sapmalar oluşturur.

Destek merdanesine aküple edilmiş olan hız takometresi ve roll gap setting silindirleri üzerindeki lineer pozisyon sensörleri ile eksentriklik gap değişimi ve fazı ölçülebilir. REC kontrol algoritması Fuzzy Neural Network sistemi öğrenen yapısı ile oluşan merdane açıklık değişimlerinin periyodik olarak düzeltmesini on-line olarak yapar.

Kaynaklar:

[1] S.B. Tan, J.C. Liu; Research on Mill Modulus Control of Strip Rolling AGC Systems, IEEE International Conference on Control and Automation, (2007).

[2] I.J. Ferguson, R.F.D. Tina; Modern Hot Strip Mill Thickness Control, IEEE Transitions on Industry Applications, vol. IA-22, (1986).

[3] H.Yoneda, M.Kitahama, M.Shitomi; Development of Profile and Flatness Control Models and Application to Mizushima Hot Strip Mill, Kawasaki Steel Tech. Rep., (1996).

[4] M. Kitahama, K. Kitamura, T. Tanaka, K. Toyoshima; Crown Control of Hot Rolled Steel Strip by Shifting Tapered Work Rolls, J. Jpn Soc. Technol. Plast., (1982).

[5] Shohet K.N., Townsend N.A.; Roll Bending Methods of Crown Control in Four High Plate Mills, (1968).

[6] Abdelkhalek S., Montmitonnet P., Legrand N., Buessler P.; Coupled Approach for Flatness Predictions in Thin Strip Cold Rolling, (2011).

[7] C.J. Hicks, A.F. MacAlister; Aspects for Gauge Control for Hot Rolling Mills and Cold Rolling Mills – Institute of Metals, London, (1990).

[8] Fei Zhang, Yongjun Zhang, Jianxin Hou, Ling Huang; Research and Application of Thickness Control Strategies in Steel Plate Rolling, (2014).

[9] Peter Kucsera, Zsolt Béres; Hot Rolling Mill Hydraulic Gap Control, Thickness Control Improvement, (2015).

[10] Sato Masayoshi, Kuchi Masahiro; Profile and Flatness Setup System for Rolling Mill, IHI review, (2009).

[11] Fei Zhang, Yongjun Zhang, Handan Chen; Automatic Gauge Control of Plate Rolling Mill, (2016).

[12] Rebecca Nakhoul, Pierre Montmitonnet, Sami Abdelkhalek; Flatness Defect in Thin Strip Cold Rolling and Friction Impact, (2012).