Martina Masenga | Dario Baccolo

Teknik satış Temsilcileri / COPROMEC® Die Casting S.r.l.

Çeviri: Mustafa Ekelik / VALANS Mühendislik Dış Tic. Ltd. Şti.

Bugün, basınçlı döküm alanında 20 yılı aşkın deneyime sahip uzmanlar tarafından hala geliştirilmeye devam edilen COPROMEC® yüksek teknoloji ürünleri, globalde en yenilikçi ürünlerden biri olarak görülüyor.

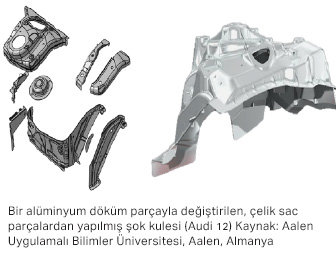

Otomotiv endüstrisinde yüksek basınçlı döküm metodu ile üretilen yapısal parçalar çok hızlı gelişiyor. Otomobil imalatında önemli sayıda yapısal döküm parçaları kullanılmaktadır. Bu parçalar, birden fazla tekil parçanın yerini alarak, arabaların ağırlığını önemli ölçüde azaltırlar.

Düşük ağırlıklı konstrüksiyonlar, piyasaya sürülen hibrit ve elektrikli araçlar için büyük avantajdır. Hibritlerde pillerin ve elektrik motorunun ek ağırlığı, çelik parçaların alüminyum basınçlı döküm parçalarla değiştirilmesiyle tamamen telafi edilebilir.

Ağırlık ve kütle arasındaki doğrudan ilişki göz önüne alındığında, bir araç ne kadar ağırsa, yakıt tüketimi ve CO2 emisyonu da o kadar fazladır. Bu nedenle, kütleyi azaltmak, bir aracın emisyonlarını azaltmanın etkili bir yoludur. Günümüzde, CO2 emisyonlarının önemli ölçüde azaltılmasına yönelik talepler artıyor. Otomobil üreticileri sürekli olarak otomotivde ağırlığı, yakıt tüketimini ve CO2 emisyonunu azaltmak için yeni teknoloji arayışındalar. Örneğin; Avrupa, taşımacılıkta karbonu azaltmak için daha hafif araçlara ihtiyaç duyuyor; bugün ortalama bir Avrupa otomobili 150 kg alüminyum içeriyor.

Ağırlık ve kütle arasındaki doğrudan ilişki göz önüne alındığında, bir araç ne kadar ağırsa, yakıt tüketimi ve CO2 emisyonu da o kadar fazladır. Bu nedenle, kütleyi azaltmak, bir aracın emisyonlarını azaltmanın etkili bir yoludur. Günümüzde, CO2 emisyonlarının önemli ölçüde azaltılmasına yönelik talepler artıyor. Otomobil üreticileri sürekli olarak otomotivde ağırlığı, yakıt tüketimini ve CO2 emisyonunu azaltmak için yeni teknoloji arayışındalar. Örneğin; Avrupa, taşımacılıkta karbonu azaltmak için daha hafif araçlara ihtiyaç duyuyor; bugün ortalama bir Avrupa otomobili 150 kg alüminyum içeriyor.

Öngörüler, Avrupa mevzuatı tarafından düşük ağırlık konusunda ilerlemede ısrarcı kalındığı takdirde, otomobillerdeki alüminyum içeriğinin 2025 yılına kadar neredeyse 200 kg’a çıkabileceğini gösteriyor. Bir arabada 200 kg alüminyum kullanmak, CO2 emisyonlarını kilometre başına 16 grama kadar azaltır. (Kaynak: https://european-aluminium.eu/ )

Yapısal bileşenlerde, yerine getirilmesi şart olan ve aranan birçok önemli özellik vardır. En önemlileri şöyle sıralanabilir:

Darbelere dayanmak için yüksek uzama kabiliyeti,

Sıfır gözenekli ve düşük demir içerikli özel alaşımlar (örn. Silafont),

İnce cidarlı parçalar (< 5 mm) ,

Optimum döküm sıcaklığı,

Yüksek akma mukavemeti ,

Yüksek ısıl işlem kabiliyeti (akma dayanımını 100 MPa’dan 280 MPa’ya çıkarmak için T6 ısıl işlemi)

Kaynaklanabilirlik gibi..

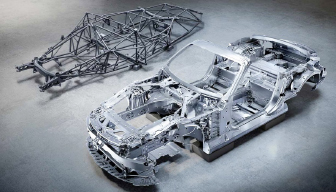

Mercedes-AMG-SL Kompozit Alumiyum gövde yapısı

Otomotiv endüstrisinde, yapısal bileşenler zaten birkaç yıldan beri yaygın olarak kullanılmaktadır. Yüksek basınçlı dökümcüler, yapısal parçaların üretim maliyetlerini azaltmak için sürekli olarak son teknoloji çözümler arayışındadır. Tercih edilmesi zorunlu olan alaşımlar, standart olanlardan çok daha pahalıdır, ayrıca hedeflenen yüksek kalite seviyesini elde etmek de zordur. Dolayısıyla hurda oranı hala çok yüksektir. Bu yüzden yüksek basınçla döküm yapanlar, yapısal parçaların üretiminde maliyet tasarrufu elde etmek için çoğunlukla önemli kararlar vermek zorunda kalır. Alaşım seçimi, döküm makinası seçimi ve prosesteki diğer tüm bilinçli tercihler, istenen kaliteye en uygun maliyetle ulaşmanın önündeki yolu açacaktır.

Otomotiv endüstrisinde, yapısal bileşenler zaten birkaç yıldan beri yaygın olarak kullanılmaktadır. Yüksek basınçlı dökümcüler, yapısal parçaların üretim maliyetlerini azaltmak için sürekli olarak son teknoloji çözümler arayışındadır. Tercih edilmesi zorunlu olan alaşımlar, standart olanlardan çok daha pahalıdır, ayrıca hedeflenen yüksek kalite seviyesini elde etmek de zordur. Dolayısıyla hurda oranı hala çok yüksektir. Bu yüzden yüksek basınçla döküm yapanlar, yapısal parçaların üretiminde maliyet tasarrufu elde etmek için çoğunlukla önemli kararlar vermek zorunda kalır. Alaşım seçimi, döküm makinası seçimi ve prosesteki diğer tüm bilinçli tercihler, istenen kaliteye en uygun maliyetle ulaşmanın önündeki yolu açacaktır.

YAPISAL PARÇALAR İÇİN COPROMEC® ENJEKSİYON SİSTEMİ:

Doğru seçilen enjeksiyon sistemi, yapısal parça dökümü için çok önemli bir rol oynar. Bu aşamadaki her başarılı tercih hem dökümcünün işini kolaylaştıracak, hem kaliteyi yükseltecek, hem de fire oranını düşürerek karlılığı üst düzeye çıkacaktır.

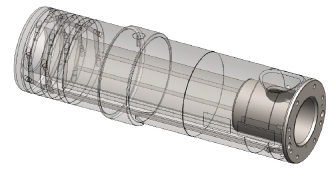

Patentli bileşenlerden oluşan COPROMEC® enjeksiyon sistemi ile, yüksek kaliteyi sürdürülebilir hale getirmek mümkündür. Patentli COPROMEC® piston, bir çelik gövde ve iki bakır segman sisteminden oluşur. Pistonun önünde bulunan deliklerden sıvı alüminyum girdiğinde ilk segman genişler. Delikleri dolduran alüminyum, hazne duvarına karşı bir sızdırmazlık görevi görecek olan ilk segmanın altında katılaşır. Bu şekilde, genişleyen segman ve hazne duvarı arasındaki boşluk maksimum düzeyde kapanarak çok yüksek vakum seviyeleri elde edilebilir. COPROMEC® Enjeksiyon sisteminin bu eşsiz özelliği, alaşım içinde hava hapsolması, yüzey hataları (blister), gaz poroziteleri gibi sorunları önlemede anahtar bir rol üstlenir.

Parçaların niteliksel yönüne ek olarak, dikkatimizi çevrim süresine odaklamak da önem taşır. Dikkate alınması gereken diğer önemli bir parametre de, vuruş hızıdır; enjeksiyon presinin her seferinde aynı vuruşu yapabilmesi ve istenilen hıza gerçekten ulaşabilmesi hedeflenmelidir. COPROMEC® bakır ringin bir özelliği de hazne içinde pürüzsüz hareket edebilmesidir. Bu sayede, bakır ring, çelik hazne duvarlarına karşı sürtünme oluşturmayacağından, yüksek hıza gerçekten ulaşılacak, vuruş daha kararlı olacak ve döküm hatalarına neden olan bir etken daha devre dışı kalmış olacaktır.

Parçaların niteliksel yönüne ek olarak, dikkatimizi çevrim süresine odaklamak da önem taşır. Dikkate alınması gereken diğer önemli bir parametre de, vuruş hızıdır; enjeksiyon presinin her seferinde aynı vuruşu yapabilmesi ve istenilen hıza gerçekten ulaşabilmesi hedeflenmelidir. COPROMEC® bakır ringin bir özelliği de hazne içinde pürüzsüz hareket edebilmesidir. Bu sayede, bakır ring, çelik hazne duvarlarına karşı sürtünme oluşturmayacağından, yüksek hıza gerçekten ulaşılacak, vuruş daha kararlı olacak ve döküm hatalarına neden olan bir etken daha devre dışı kalmış olacaktır.

Piston-ring-hazne sistemindeki dengesiz ve ani termal genleşmeler vuruş sırasında sorunlara neden olabilir. Bu nedenle bakırın yüksek termal iletkenlik özelliğinden yararlanılması çok doğru bir hamle olur. COPROMEC® bakır segmanların genleşme davranışının, çeliğinkinden farklı olması sayesinde, pistonun sıcaklığı daha stabil kalacak ve hazne içinde piston sıkışması sorunları olmadan sorunsuz baskılar elde edilecektir.

Ayrıca, su soğutma devresi için alanı artırmayı hedefleyen özel piston tutucu tasarımı üzerinde geliştirme çalışmaları sürmektedir.

COPROMEC® TERMOREGÜLASYONLU VE DEĞİŞTİRİLEBİLİR GÖMLEKLİ HAZNE

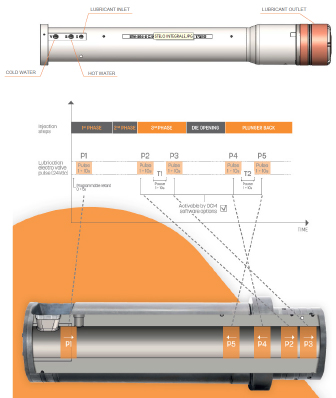

COPROMEC®’in yine patentli ürünü olan termoregülasyonlu hazne sisteminde, piston ve hazne arasında sabit bir mesafenin korunması esastır. Termoregülasyon, alaşımın sıcaklığını sabit tutmaya destek olur. Erken katılaşma, soğuyan ve taneciklenen sıvı metal pulları, termal şok veya buna bağlı ovalleşme gibi problemleri daha baştan ortadan kaldırmayı hedefler. Bu sayede, hazne ömrü daha uzun olacaktır.

COPROMEC® İLE TAM YAĞLAMA KONTROLÜ

COPROMEC®’in yağlamalı piston kolu, alaşımı kirletmeden yeterli yağlamayı sağlayabilmek ve haznenin ömrünü arttırmak için dizayn edilmiştir. Bu sistem ile, yağlamanın miktarını ayarlamak, tüm hazne boyunca istenen pozisyonlarda yağlama yapmak ve yağlama miktarını ölçerek raporlamak mümkündür.

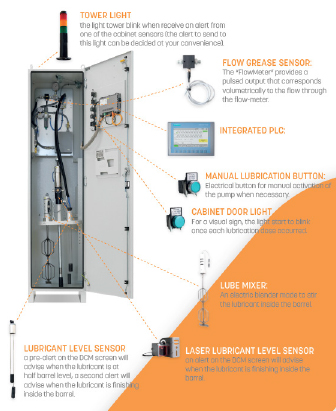

Yağlama sisteminin her bir parametresini ayarlamak için güvenilir bir yağlama ünitesinin kullanılması, yapısal parça dökümünü optimize etmek için esastır. Aşağıdaki resim, COPROMEC® otomatik piston yağlama ünitesine ait kontrol amaçlı bazı sensörleri göstermektedir.

Yağlama sisteminin her bir parametresini ayarlamak için güvenilir bir yağlama ünitesinin kullanılması, yapısal parça dökümünü optimize etmek için esastır. Aşağıdaki resim, COPROMEC® otomatik piston yağlama ünitesine ait kontrol amaçlı bazı sensörleri göstermektedir.

YAĞ SEÇİMİNİN ÖNEMİ VE COPROMEC® PİSTON YAĞI

Piston yağlayıcı miktarı kontrol edilmesi gereken önemli bir değerdir. Aşırı miktarda ve yanlış seçilen yağ, alaşımla temas ettiğinde parça kalitesini etkiler ve döküm sırasında yangına bile neden olabilir. Yapısal parça dökümü için yağlayıcı tercihi, giderek sentetik yağlayıcılara doğru kaymaktadır.

Bu sayede, sentetik yağların; alaşımın içinde herhangi bir grafit oluşmasını önlemesi, mineral yağlardan daha yüksek bir parlama noktasına sahip olması, döküm sırasında alevleri en aza indirmesi gibi avantajlarından yararlanmak da mümkün olmaktadır.

**

Döküm alanında, dünyada ve Avrupa’da artık üst sıralara adını yazdıran ülkemizdeki başarılı dökümlere, bir nebze katkı sağlayabilmenin gururunu taşıyan Valans® Mühendislik, kuruluşunun 10. yılında öncü ve yüksek teknoloji ürünlerini sizlerle buluşturmaya devam ediyor.