Prof. Dr. M. Kelami ŞEŞEN (İTÜ)

Sustainable Environment, Sustainable Production Green Production - Green Steel

ÖZET

Sürdürülebilirliğin temelinde; temiz havaya, temiz suya, sağlıklı temiz gıdaya ve temiz enerjiye erişim ve erişimin sürekliliği yatar. Temiz enerji hidrojenin endüstriyel kullanıma uygun maliyette ve miktarda üretilmesi henüz başarılamamıştır. Global çelik üretim sanayisinde hidrojenin etkin kullanılmasında zorluklar vardır, radikal değişiklikler gerekir.

Anahtar kelimeler: Sürdürülebilirlik, temiz enerji, hidrojen, çelik üretim.

ABSTRACT

On the basis of sustainability; access and continuity of access to clean air, clean water, healthy clean food and clean energy. The production of clean energy hydrogen at a cost and quantity suitable for industrial use has not yet been achieved. There are difficulties in the effective use of hydrogen in the global steelmaking industry, radical changes are required

Keywords: Sustanability, clean energy, hydrogen, steelmaking.

1. Giriş

Sürdürülebilirliği herkes kendine göre yorumlamaktadır. Sürdürülebilirliğin temelinde; temiz havaya, temiz suya, sağlıklı temiz gıdaya ve temiz enerjiye erişim ve erişimin sürekliliği yatar. İlgili aktiviteler bu temel doğrultuda düzenlenmelidir.

Yaşam standardını yükselten kalkınma aktiviteleri, sürdürülebilir düzende, gelecek nesillerin ihtiyaçlarını karşılayabilmesini tehlikeye atmadan yürütülmelidir. Sürdürülebilir üretim de bu ilkelerle yapılan üretim olmalıdır. Tarihsel miras, kültürel miras, doğal çevre, toplumsal miras sürdürülebilir üretim ve kalkınma ile korunabilir. Bunlar ekonomi - çevre - sermaye arasında düzgün işleyen bağ ile sağlanabilir.

Sürdürülebilir sanayii ve üretim, iklim değişikliğini, kaynak verimliliğini, yan ürünleri, atık yönetimini, geri dönüşümü, ekonomiyi, sosyal gelişmeyi ve performansı kapsar. Sürdürülebilir sanayii ve üretim, çevreyi koruyan prensiple sürdürülen aktivitelerdir. Bunun için altyapıyı iyileştirmek ve yenilikçi teknolojileri kullanmak gereklidir.

Üretim planlaması ve tüketim alışkanlıkları önemlidir. Ürün ve malzemenin gerekli olandan çok üretilmesi ve atıl kalması sürdürülebilir değildir. Her türlü ürünün ve malzemenin üretilmesi, taşınması, pazarlanması zincirinde her halka kaynak ve enerji tüketir.

Sürdürülebilirlikte kural, doğaya zarar vermeden üretmek, tüketmek. Az malzeme ile çok iş ve uzun süre boyunca yapmak. Bu malzemenin niteliklerinin arttırılması ile mümkündür.

Sürdürülebilir çevre ve üretim konularında birçok yaptırım tanımlanmıştır. Sanayiden kaynaklanan kirliliğin kaynağında kontrol edilmesini amaçlayan Entegre Kirliliğin Önlenmesi ve Kontrolü (EKÖK) direktifi, işletmelere çevre kirliliğini önleme konusunda çeşitli yükümlülükler getirmektedir. Düzenlemede yer alan “entegre” sözcüğü, tesisin havaya, suya ve toprağa yönelik emisyonlardan atık oluşumuna, ham madde kullanımı ve enerji verimliliğinden, gürültü ve kazaların önlenmesine kadar, tesisin çevresel performansının tüm boyutlarını kapsamaktadır.

EKÖK direktifi metal üretme ve işleme tesislerini de içermektedir. Direktif gereğince yüksek oranda kirletme potansiyeline sahip yüksek ölçeklerde üretim yapan tesislerin kurulması izine tabidir.

Bu konu içerisinde iklim değişikliğini önlemek amacıyla dünyada birçok eylem, anlaşmalar ve sözleşmeler yapılmaktadır. Bunlardan biri 1997‘de imzalanan ve 2005‘de yürürlüğü giren Kyoto protokolüdür. Geçen süre içinde bu protokolden ayrılanlar olmuştur ve bu protokol etkinliğini yitirmiştir.

2015‘de imzalanan Paris İklim Antlaşması iklim değişikliğini önlemek amaçlı güncel eylemdir. Paris İklim Antlaşmasında hedef, küresel ısınmanın 2 derecenin altında kalmasını sağlamak için, 2050 yılındaki CO2 salınımını, 1990 yılındaki CO2 salınımının yarısına düşürmektir.

CO2 salınımının 2018 yılı ölçüm değerleri Dünya için 33 513.3 Milyon ton, Türkiye için 371.4 Milyon Ton seviyelerindedir. Bu değerlerin Paris İklim Anlaşması ile, 1990 yılındaki Dünya için 20 516.0 Milyon Ton ve Türkiye için 128.8 Milyon Ton olan CO2 salınım değerlerinin yarısının altına düşürmek hedeflenmiştir. Anlaşılacağı gibi Paris İklim Antlaşması günümüz salınımını çok çok aşağıya düşürmeyi emretmektedir. Hedef çok yüksektir, kuvvetle önemsenmelidir.

Hedef değerlere ulaşılabilir mi? Yaptırımı vardır. Kirleten Öder (Polluter Pays). Yani salınımın ticareti yapılacaktır. “Carbon Tax – Karbon Vergisi “olacaktır. Sınırda Karbon Vergisi.

Çelik üretim sanayiinde CO2 salınımı yüksektir. Bu bakımdan Paris İklim Antlaşmasının yaptırımlarına uyum sağlama açısından çelik üretim sanayiindeki CO2 salınımlarının azaltılması çok büyük öneme sahiptir.

Çelik üretim sanayiinde CO2 salınımını azaltmak için, temel olarak üretimde kullanılan karbonlu maddelerin miktarını azaltmak gerekir. Bunun için de temel olarak, “(a) birim üretimde kullanılan C ‘lu maddelerin miktarını, yerine başka madde kullanmadan veya kullanarak, azaltmak, (b) üretimde C ‘lu maddelerin işlevini görecek başka maddeler kullanmak” gerekir. Her iki temelde çalışmalar ve ulaşılan bazı başarılar vardır. Ancak ufuk gözükmüş müdür? Her yönü ile açıklamak gerekir.

Temiz enerji kaynağı olan hidrojenin, hidrokarbon enerji kaynağının ve karbonun yerine kullanılması ile karbon salınımının önlenmesi/düşürülmesi, uzun yıllar öncesinden günümüze kadar, bugün olduğu gibi, insanlığın umudu olarak, hep gündemde olmuştur. Bu amaca bağlı olarak, CO2 salınımı yüksek olan çelik üretiminde, karbondan vazgeçilebilir mi ve karbon yerine hidrojen kullanılabilir mi sorusu tartışılmalıdır.

2. YÜKSEK FIRIN İLE ÇELİK ÜRETMEDE KARBON EMİSYONU YÜKSEKTİR

Birincil hammadde olarak demirli cevherin kullanıldığı Yüksek Fırın (YF) ile yapılan çelik üretiminde, yüksek fırında metalürjik kok mutlaka kullanılması gereken maddedir. Buna bağlı olarak yüksek fırınlı proseslerde metalürjik kok kaynaklı, yüksek miktarlarda karbon salınımı vardır.

2021 yılında dünyada 1.951 Milyar Ton çelik üretilmiştir [1]. Bu üretimin %53 kadarını Çin yapmıştır. Dünyada üretilen çeliğin %72 orana karşılık gelen 1.4 Milyar Tonu YF + BOF süreci ile üretilmiştir. Bu süreçle üretimde kabaca 600 - 650 Milyon Ton kok kullanılmıştır. Bu miktar kok üretmek için de yine kabaca 810 - 900 milyon Ton koklaşabilir kömür kullanılmıştır.

Türkiye’de 2021 yılında üretilen 40.4 Milyon Ton çeliğin yaklaşık %32 oranına karşılık gelen 12.8 milyon Tonu YF + BOF süreci ile üretilmektedir [1]. Dünya ortalamasından düşük orandaki bu üretim sürecinde kullanılan kok miktarı kabaca 5.7 Milyon Ton ve kok üretiminde kullanılan koklaşabilen kömür miktarı da kabaca 7.6 Milyon Tondur.

Bu fiili durumla, YF + BOF prosesi ile çelik üretmeden kaynaklanan ton çelik üretimi başına tüketilen koklaşabilir kömür kabaca;

Dünya ortalaması; 850/1950 = 436 kg kömür/ton çelik

Türkiye ortalaması; 7.6/40 = 190 kg kömür/ton çelik dır. Çelik üretimini büyük oranlarda hurda kaynakla EAF ‘li proseslerle yapan Türkiye gibi ülkelerde, dünya ortalamasından daha düşük oranda koklaşabilir kömürün kullanılması, karbon salınımı açısından bir avantaj olduğu söylenebilir mi?

3. EAF İLE ÇELİK ÜRETMEDE KARBON SALINIMINI NELER OLUŞTURUR?

EAF ile çelik üretmede günümüzde ağırlıklı olarak çelik hurdası kullanılır. Demir cevherlerin doğrudan indirgenmesi ile elde edilen DRI ve HBI de düşük miktarlarda da olsa kullanılır. Yaygın kullanılan çelik hurdası ile yapılan üretimde çıkan karbon salınımının kaynakları;

o Köpüren cüruf yapımında kullanılan enjeksiyon kömürünün karbonu,

o Oksi brülörlerdeki hidrokarbon esaslı yakıtın karbonu

o Harcanan grafit elektrot kaynaklı karbon

o Hurdanın içeriğindeki karbon

o Ferro alaşımların içeriğindeki karbon

başlıkları altında toplanabilir. EAF ‘deki toplam emisyon miktarı, bu emisyon kaynaklarının işletme koşullarına bağlı miktarları ile değişiklik gösterir.

Enjeksiyon kömürü, cürufu ideal şekilde köpürtecek miktarlarda, üretilen ton çelik için 50 - 100 kg aralığında kullanılmaktadır.

Oksi brülörlerde günümüzde ton çelik için 60 kg kadar oksijen karşılığı hidrokarbon yakılır. Hidrokarbonların cinsine ve miktarına bağlı olarak salınımlar oluşur. Oksi brülörlerde fuel oil ve doğal gaz yerine hidrojenin kullanılması durumunda karbon salınımı olmayacaktır.

EAF’de çıkan salınımlara harcanan grafit elektrottaki karbon kaynaklı salınımlar da dahil olur. EAF ‘de ton sıvı çelik üretimi için 1 - 2 kg grafit elektrot tüketilir.

İşletmelerde, üretimde kullanılan enjeksiyon kömürün miktarı ve oksi brülörlerde yakılan yakıtın cinsi ve miktarı ve tüketilen grafit elektrot miktarı bilindiğinden emisyonlara neden olan karbonun miktarı kolaylıkla belirlenebilir.

EAF ile çelik üretiminde kullanılan çelik hurdasının içeriğindeki karbon EAF ‘de oluşan salınımın bir kaynağı olarak değerlendirilir. Emisyona neden olan karbon miktarı pratik olarak, üretimde kullanılan çelik hurdasının ve üretilen çeliğin karbon içerikleri farkı kadardır.

Çelik hurdasını oluşturan parçaların karbon içerikleri, doğal olarak, değişkenlik gösterir. Hurdadan alınacak örneklerin analizi yolu ile hurdanın karbon içeriğinin ortalama değeri belirlenebilir. Pratik olarak, hurda miktarının büyüklüğü, karbon içeriğinin homojen olarak ölçülmesini zorlaştırır.

Esasen, hurda kaynağın dönemine ait çelik cinsi göz önünde bulundurarak, hurdanın karbon içeriğini kabaca tahmin etmek mümkündür. Dünyada geçmişte ve günümüzde en fazla üretilen ve kullanılan çelik cinsi düşük karbonlu çelik grubu çelikleridir. Özellikle yassı ürünler ile inşaat sektöründe ve temel yapılarda kullanılan çelik çubuk ve profiller gibi düşük karbonlu yapı çelikleridir. Dolayısıyla, günümüzde kullanılan ve gelecekte kullanılacak hurdanın çoğunluğunun, düşük karbonlu çelik grubundan ve max %0.25 C içeriğindeki yapı çeliği grubundan oluşacağı açıktır. Üretilme ve kullanılma miktarına bağlı olarak, ortalama %0.40 C içeren imalat çeliği cinsi çeliklerin ve daha yüksek karbonlu çeliklerin çelik hurdasında daha düşük oranlarda bulunacağı beklenir. Dolayısıyla günümüzde kullanılan çelik hurdasının ortalama karbon içeriğinin %0.40 seviyesinin altında olduğunu kabul etmek doğru bir yaklaşım olmalıdır. Benzer kalitelerde çelik üretilmesi durumunda, çelik hurdasından kaynaklanan karbon salınımı olmaz. Fiili üretim için yapılacak hesaplamada, hurdanın karbon içeriği ile üretilen çeliğin karbon içeriği arasındaki fark ele alınmalıdır.

Bu bilgilerin ışığında, hurda kaynakla EAF ile çelik üreten işletmelerde çıkan karbon salınımı, cevherle üretim yapan YF ‘lı işletmelerden düşük olacaktır. Proseslerin özellikleri ve işletme parametrelerine bağlı olarak, salınımların miktarı 1/10 seviyelerinde düşük olabilir. Bu yaklaşımlarda, hesaba katılmayan, kullanılan hurdanın daha önceki üretimindeki salınımlar ve kullanılan elektrik enerjisinin üretimindeki salınımlar da hesaba katılmalıdır.

EAF ‘nin günümüzdeki teknolojik yapısı ile çelik üretimde, enerji kaynağı olarak hidrojenin kullanıldığı oksi brülörlerin daha fazla ve etkin kullanılması ile elektrotlardan sağlanan ark enerjisinin payının düşürülmesi ve ayrıca cürufu köpürtmek için kullanılan enjeksiyon kömür miktarının düşürülmesi (veya alternatif çözüm bulunması) ile karbon salınımını düşürülebilir. Hurda ön ısıtmanın etkili şekilde yapılmasının da önemli katkısı olacaktır.

Dünyada sınırlı kaynak olan demir cevheri kaynakları azalsa ve tükense de, geri dönüşüme uygun olan çelik hurdası, sınırsız çevrim ile kaynak olmaya devam edecektir. Ancak geri dönüşüm çevrimi ile hurdanın, sıvı çelikten rafine edilemeyen elementlerce kirlendiği ve daha da kirleneceği unutulmamalıdır. Özellikle Cu ve Sn ile kirlenmiş hurda ile kaliteli çelik üretmenin zorlukları vardır. Çelikte Cu ve Sn ‘in davranışı ve etkisi, başka bir yazıda konu edilecektir.

EAF‘de cevher orijinli, Cu ve Sn içeriği düşük hammadde olan DRI (Direct Reduced Iron) ile de çelik üretilebilir. DRI ‘nin üretiminde doğal gaz (ve kömür) yerine hidrojenin kullanılması halinde, karbon salınımına neden olmadan, cevher orijinli EAF şarj hammaddesi üretilmiş olur.

4. DRI ÜRETİM TEKNOLOJİLERİ

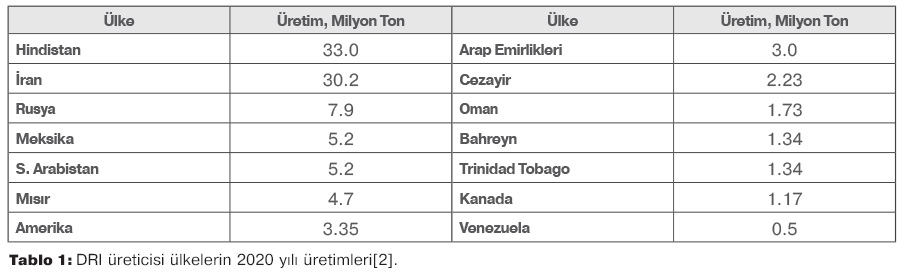

İlk DRI; doğal gaz kullanılarak 1957 yılında, kömür kullanılarak da 1967 yılında üretilmiştir. Günümüzde dünyada yılda 105 milyon ton kadar DRI üretilmektedir. DRI üreticisi ülkelerin 2020 yılı üretimleri Tablo 1 ‘de verilmiştir. DRI üretiminin %75 kadarı doğal gaz ile düşey fırınlarda, geri kalanı kömür ile döner fırınlarda üretilmektedir.

Yılda 110 milyon ton kadar çelik üreten Hindistan, 33 milyon ton gibi yüksek miktarla dünyada en önemli DRI üreten ülkedir. Ancak bu üretimin önemli bir kısmı kömürle döner fırında yapılmaktadır. DRI üretiminde Hindistan‘ı 30 milyon ton ile İran izlemektedir. İran çelik üretiminin tamamını EAF ‘li tesislerde DRI ile (ve hurda ile) yapmaktadır. DRI üreten diğer önemli ülkeler; Rusya, Meksika, S. Arabistan, Mısır, Amerika ve Arap Emirlikleri olarak sıralanır. Cezayir DRI üreten ülkeler arasına yeni katılmıştır. Venezuela ve Trinidad Tobago geçmişte yıllık 3 - 4 milyon ton gibi miktarlarla önemli DRI üreticisi iken günümüzdeki üretimleri çok düşüktür.

DRI üretiminde %75 ile baskın teknoloji MIDREX ve HLY ile anılan ve doğal gazla çalışan düşey fırınlı teknolojilerdir. Yaygın kullanılan hammadde demir cevheri peletleridir. 1000 oC gibi görece yüksek olmayan sıcaklıklarda, katı halde, FexOy + yH2 (veya yCO) = xFe + yH2O (veya yCO2) reaksiyonu ile DRI (Direct Reduced Iron) veya HBI (Hot Briquetted Iron) olarak doğrudan indirgenmiş demir veya bunların sıcak briketi olan demirli ürünler üretilir. HBI taşımaya daha uygun ticari üründür.

DRI ürünlerde metalleşme oranı %95 ‘in üzerindedir ve indirgeyici gazlara bağlı olarak içeriklerinde %4 orana kadar karbon (Fe3C şeklinde) bulunur. Bu karbon, DRI ürünün EAF ‘de kullanılması sırasında karbon salınımının oluşumuna neden olur. DRI üretiminde hidrojenin kullanılması durumunda, ürünün karbon içermeyeceği belirtilmelidir.

Tablo 1 ‘den de görüleceği gibi ülkemizde DRI üretilmemektedir. Çelik üretmede de kullanımı çok azdır. Esasen dünyada 105 milyon ton kadar görece çok yetersiz üretilen DRI ‘nin büyük çoğunluğunun üretilen ülkelerdeki EAF ‘de kullanıldığını belirtmek gerekir.

DRI üretim teknolojilerinde doğal gaz yerine hidrojenin kullanılması durumunda karbon salınımı olmayacaktır. Günümüzde doğal gaza hidrojen ilave ederek üretim yapan DRI üretim teknolojileri geliştirilmiş ve geliştirilmeye çalışılmaktadır. Bu evrimleşme çalışmaları hidrojenin yaygın kullanılması konusunda öncülük edebilir.

50 yıldan fazla geçmişe sahip DRI üretim teknolojisi, 105 milyon ton olan bugünkü üretim miktarı ile, yıllık üretim kapasitesi çok yüksek olan ve kabaca 1.3 milyar ton gibi çok yüksek miktarlarda üretim yapan yüksek fırınlı teknolojinin yerine geçebilir mi? Çelik üretiminde küresel karbon emisyonunun radikal ölçekte düşürülmesi amacı doğrultusunda bin yılların yarattığı yüksek fırın teknolojisinden vaz geçilecek mi? Bunlar çok çok önemli sorulardır.

5. YÜKSEK FIRINDA KARBON YERİNE HİDROJEN KULLANILABİLİR Mİ?

5. YÜKSEK FIRINDA KARBON YERİNE HİDROJEN KULLANILABİLİR Mİ?

Yüksek fırında başlangıç temel hammaddeler demir oksitli şarj malzemeleri ve koktur. Fırındaki süreci kok, koktaki C ve oluşan CO yönetir. Karbon salınımı yüksektir. Karbon salınımını azaltmak (veya önlemek) için üretim sürecinde fırında hidrojen kullanılabilir mi? Bilimsel esaslarla tartışmak gerekir.

Düşey, ters akışlı sistem olan yüksek fırın üretim prosesinde karbon kaynağı olarak şarj edilen kok, demirli şarj malzemelerinin yığın yoğunluğunu düşürür ve ayrıca şarja yastık görevi yapar ve şarjın askıda kalmasını sağlar. Dolayısıyla fırında karbon yerine (kok yerine) hidrojenin kullanılması, şarjın özelliklerini ve ayrıca CO ‘in yerine H2 ‘nin geçmesi ile gazın özelliklerini değiştirir.

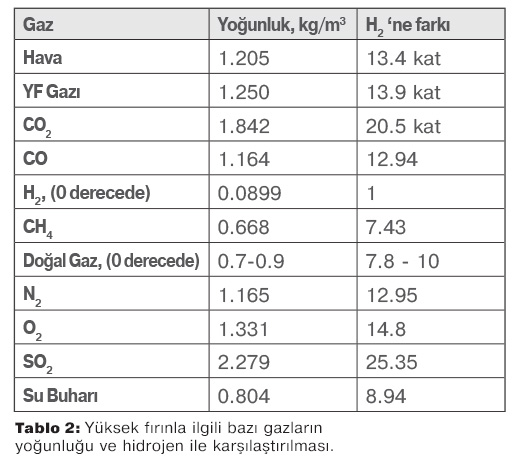

Yüksek fırın gibi düşey, ters akış sistemli metal üretim proseslerinde hidrojen, CO ‘in fizikokimyasal anlamda indirgeme işlevini yerine getirirken, yoğunluğunun çok düşük olması nedeni ile, aerodinamik yönden gerekliliği sağlayamaz. Şarjın askıda kalmasını ve düzenli akışını sağlayamaz. Konu ile ilgisi olan bazı gazların yoğunlukları ve hidrojen ile karşılaştırılması Tablo 2 ‘de verilmiştir. Görüleceği gibi H2'in yoğunluğu çok düşüktür ve yüksek fırın gazların yoğunlukları H2 ‘den en az 13 kat yüksektir.

Bir hidrokarbon olan kömürün ve kokun içeriğinden ve tüyerlerden enjekte edilen su buharından gelen hidrojen, belli oranlarda yüksek fırın gaz atmosferinde vardır. Fırın gazında bulunan bu hidrojen demirli şarjın indirgenmesini artırır.

Hidrojen indirgen olarak CO ‘den daha üstündür. Wüstitin (FeO) indirgenmesinde H2 ‘den yararlanma faktörü CO ‘den yararlanma faktöründen yüksektir (ηH2=%37, ηCO=%30). Bu karşılaştırma kapsamında, 900 oC ‘de wüstit/demir dengesine göre indirgeme tepkimeleri aşağıdaki şekilde yazılabilir[3]:

FeO + 3.3 CO = Fe + 2.3CO + CO2

FeO + 2.7 H2 = Fe + 1.7 H2 + H2O

Bu eşitliklere göre aynı miktar wüstit oksijeni 1 kg H2 veya 7.2 kg karbondan kazanılan CO tarafından giderilebilir.

Anlaşılacağı gibi demir üretiminde, yani demir oksitlerin indirgenmesinde hidrojen CO ‘den üstündür. Ancak yüksek fırında karbon (ve kok) yerine hidrojenin kullanılması fırının aerodinamiğini bozar.

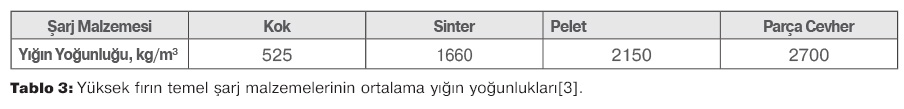

Yüksek fırında kullanılan şarj malzemelerinin ortalama yığın yoğunlukları Tablo 3 ‘de verilmiştir. Bu bilgilere göre, üretilen sıvı ham demirin tonu başına yaklaşık 450 kg kok kullanan bir yüksek fırında şarj hacminin yaklaşık yarısının kok olacağı anlaşılır. Şarj hacminin yarısı olan kok, demirli şarj yoğunluğunun 1/3 – 1/4 ‘ü kadarına sahiptir. Bu özelliği nedeni ile de, demirli şarja yastık görevi yaparak şarjın askıda kalmasını ve şarjın düzenli akışını sağlar.

Yüksek fırına şarj edilen kokun kendisi indirgendir ve yüksek fırında kritik gaz olan indirgen CO oluşumunu sağlar. Fırının gövdesinde fırın gazının kabaca %40 ‘a yakını CO ‘dir, gerisi azottur. Karbon salınımını azaltmak amacı ile karbon yerine temiz enerji kaynağı hidrojenin kullanılması durumunda, şarjdaki kok oranı azalır, şarjın aktif ağırlığı artar. Fırın gazında da hidrojen oranı artar ve hidrojenin yaklaşık 1/13 oranla düşük yoğunluğu nedeniyle, şarjın kaldırma kuvveti düşer.

Bu açıklamaları özetlemek gerekirse, yüksek fırında karbon yerine, indirgen olarak CO ‘den daha üstün olan temiz enerji kaynağı hidrojenin kullanılması durumunda, kullanılan miktarlara bağlı olarak;

(a) Şarjın yoğunluğu artacaktır.

(b) Gazın kaldırma gücü düşecektir.

Yüksek fırında hidrojen kullanılmasının neden olduğu bu iki etki, yüksek fırının aerodinamiğini aynı doğrultuda ve kullanılan hidrojen miktarına ve azaltılan kok miktarına paralel olarak bozacaktır. Fırının gaz hacminin ve tepe basıncının arttırılması ve iyi hazırlanmış şarjın kullanılması, fırının bozulan aerodinamiğinin düzelmesine katkısı olsa da, fırının yapısı ve dengesi, ancak sınırlı miktardaki kokun azaltılabilmesine izin verir. Bu da, yüksek fırında karbon yerine hidrojenin kullanılmasının ve kokun azaltılmasının çok sınırlı seviyede mümkün olabileceğini ve dolayısıyla karbonsuz üretim hedefinde, pratik olarak herhangi bir anlamın olmadığını açıklar.

Yüksek fırında kullanılan kok oranını azaltmak ve verimliliği artırmak amacıyla tüyerlerden hidrokarbon enjeksiyonları yapılmaktadır. Bunlardan biri, etkisi kısmen hidrojene benzeyen, doğal gaz enjeksiyonudur. İlk uygulamalar 1957 yılında USSR‘de yapılmıştır.

Yüksek fırına hidrojen enjekte edilecekse soğuk olarak enjekte edilmelidir. Kok yerine enjekte edilen hidrojen, yüksek fırının tepesinden ısınarak tüyer önüne gelen kızgın kokun yanma ısısını veremez. Fırına şarj edilen kok yerine hidrojenin enjekte edilmesi ile tüyer önündeki kok azalacağından tüyer alev sıcaklığı düşer ve fırının sıcaklık rejimi değişir.

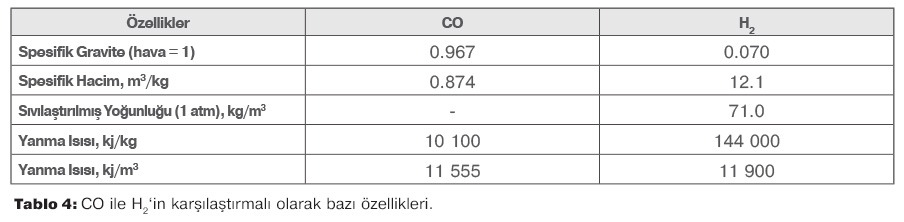

Temiz enerji kaynağı hidrojenin ve CO ‘in bazı özellikleri Tablo 4 ‘de verilmiştir. Görüleceği gibi aynı hacimdeki CO ile H2 ‘nin yanma ısıları birbirine yakındır. H2 ‘nin yoğunluğunun düşük olması nedeni ile, yoğunluk oranı ile uyumlu olarak, kg başına yanma ısısı yüksektir.

Bu bölüme kadar hidrojenin, yüksek fırında radikal değerde karbonun yerini alamayacağını tartıştık. Ancak akıllara, bir düşey fırın olan yüksek fırının yine bir düşey fırın olan DRI üretim teknolojisine dönüştürülebilir olup olmadığı sorusu da gelir.

DRI üretim teknolojisinde demir cevheri hammaddesindeki demir minerali demir oksit (FexOy) 1000 oC gibi sıcaklıklarda katı halde FexOy + yH2 (veya yCO) = xFe + yH2O (veya yCO2) reaksiyonu ile metalik Fe ‘e indirgenir. Katı haldeki indirgenmiş hammaddede cevherden gelen gang (yantaş) bulunur. Daha sonra çelik üretiminde bu indirgenmiş hammadde EAF ‘de ergir, gang ve istenmeyen maddeler cüruf olarak ayrılır.

Yüksek fırının üst yarısında da DRI teknolojisindeki gibi, anılan reaksiyonla, demir cevheri hammaddesindeki demir minerali demir oksiti (FexOy) demire (Fe) indirger. Şarjın askıda olduğu fırının üst yarısının sıcaklığı yüksek alt bölgesinde, metalik demir (Fe) ve gang ergir ve fırının alt bölümündeki haznede sıvı metal ve sıvı cüruf olarak toplanır. Yoğunluk farkı nedeni ile sıvı cüruf, sıvı metalin üstünde yüzer. Haznede biriken sıvı metal ve cüruf belli aralıklarla fırından dışarıya alınarak potalara aktarılır. Sıvı metal çelik üretimindeki diğer işlemlere gönderilir. Yüksek fırında şarjın askıda olması ve askıdaki şarjın alt bölgesindeki metalleşmiş demirin ve gangın sıvılaşarak haznede toplanması, yüksek fırını DRI üretim teknolojisinden ayırır. Yüksek fırının bu yapısı ile de, etraflıca açıklandığı gibi, karbon yerine hidrojen kullanılmasına izin vermez.

Bu bölüme kadar, çelik üretiminde karbon yerine hidrojenin kullanılabilirliğini tartıştık. Ancak hidrojenin endüstriyel ölçekte sağlanmasına ilişkin bir tartışma yapmadık. Karbon salınımlarını düşürmeye yönelik dönüşümlerin yapılması halinde ihtiyaç duyulacak hidrojenin uygun maliyetle sağlanması mümkün mü?

6. TEMİZ ENERJİ KAYNAĞI HİDROJENE ERİŞMEK SORUNSUZ MU?

Hidrojen temiz enerji kaynağı olarak, uzun yıllar öncesinden günümüze kadar, bugün olduğu gibi insanlığın umudu olarak hep gündemde olmuştur. 1970 ’li yılların sonlarında, burslusu olduğum Tübitak ‘ın düzenlediği çalıştaylara katılırdım. O çalıştaylarda hidrojenin “20 yıl sonra yaygın kullanılacak temiz enerji kaynağı olacağı” sonucu çıkardı. Okuduğumuz “popüler bilim” dergilerdeki makalelerin paralelinde oluştuğunu düşündüğüm bu öngörü belli ki hala güncelliğini korumaktadır. Bugün, öngörülen 20 yılın 2 katından fazla sürede beklenen gelişmenin sağlanamadığını görüyoruz. Hidrojenin neye yaradığı, nasıl kullanıldığı, nasıl kullanılabileceği konuları bilinse de, endüstriyel kullanıma uyumlu maliyetle üretilmesinin henüz başarılamadığı bir gerçektir. Gelinen bu tarihte “1 kg %80 saf hidrojenin 1 $ maliyetle üretmenin bir 10 yıl içinde hedefleniyor” olması bu gerçeği doğrulamaktadır. Kaynağı su olan hidrojene erişmek sorunsuz değildir ve doğal gaza ihtiyaç aynı düzeyde devam etmektedir.

Hidrojen daha çok, süreçlerin yürütülmesi için birçok alanda uzun yıllardır kullanılmaktadır. Hidrojenin yakıt ve enerji kaynağı olarak ve endüstriyel düzeyde kullanılmasına yönelik pilot ölçekte çalışmalar yapılmaktadır. Türkiye’de de özellikle yakma sistemlerinde yanma verimliliği konusunda yapılan çalışmalar vardır. Yakma sisteminde doğal gazın yerine kullanılabilirliği ve uyumu/verimi konusunda çalışmalar yapılmaktadır. Hidrojenin doğal gaza belirli oranlarda karıştırılarak çelik borularla taşınması ve yakılması konusunda pratik çalışmalar yapılmıştır, deneyim kazanılmıştır.

Sanayide metal üretim proseslerinde hidrojenin kullanılmasına ilişkin olarak, doğal gaz kullanan sistemlere hidrojenin karıştırıldığı bilinmektedir. Çelik üretim sanayinde DRI üretim sistemlerinde hidrojenin kullanıldığı prosesler geliştirilmiştir.

Paris İklim Sözleşmesinin hedefi olan hidrojen çağına ulaşma hedefi doğrultusunda karbon yerine temiz enerji kaynağı hidrojenin kullanılması ile ihtiyaç olacak hidrojenin çok çok artacağı açıktır. Hidrojen çağına ulaşma hedefi yolunda, bugün zaman kaybedilmeden, hidrojen çiftlikleri kurulmalıdır, teknolojileri geliştirilmelidir. Bugün, endüstriyel kullanım için uygun maliyetle hidrojenin, suyun elektrolizi ile üretilmesinde başarılı olunacağı yönünde iyimser görüşler vardır. Ancak 18 gram suyun elektrolizinden 2 gram hidrojen kazanılabildiği bilinmelidir. Elektoliz pahalıdır, yüksek güç gerektirir. Elektolizde kullanılacak elektrik gücünün fosil yakıttan sağlanmasının da hiçbir anlamı yoktur.

7. TÜRKİYE‘NİN ELEKTRİK ENERJİSİ KURULU GÜCÜ

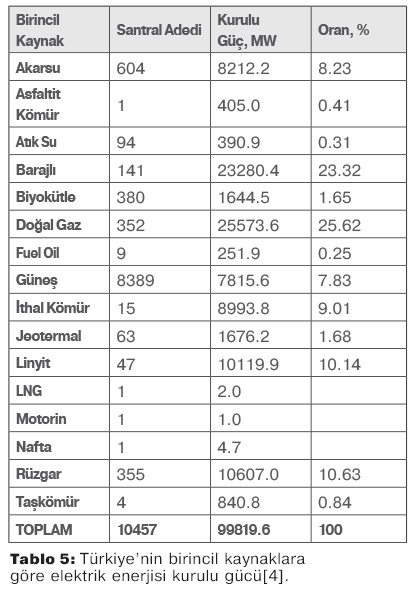

TEİAŞ ‘in Aralık 2021 tarihli Kurulu Güç Raporuna göre Türkiye’nin, %24’ü kamunun, %76‘si özel sektörün, kurulu elektrik enerjisi gücü 99 819.6 MW kadardır (Tablo 5)[4]. Bu kurulu elektrik enerjisi gücünün %53.7 ‘si olan 53626.8 MW ‘ı yenilenebilir kaynaklı santrallerdir. Yenilenebilir kaynaklı santrallerinin içindeki hidrolik santrallerin kurulu gücü 31883.5 MW ‘dir. Bu toplam kurulu gücün %31.9 kadarıdır. Diğer yenilenebilir kaynaklı santraller Biyokütle, Güneş, Jeotermal ve Rüzgar santralleridir.

Yenilenebilir Yeşil enerji; hidro, rüzgar, güneş, jeotermal ve biyokütle kaynaklı enerjilerdir. Doğal gaz kaynak mavi enerjidir. Kömür de gri enerjidir. Bu tanımlara göre, Türkiye’de kurulu yaklaşık 100 bin MW elektrik üretme gücünün yaklaşık yarısı yeşil elektriktir ve hidrojen çiftlikleri için yeterli değildir.

Elbette ki hidrojenin üretilmesi ile bu büyük hedefe ulaşılamaz. Depolama, taşıma ve kullanma süreçleri tamamlamalıdır. En önemlisi de endüstrideki dönüşüm sağlanmalıdır. Endüstrideki dönüşüm önemlidir. Her karbon kullanan teknolojinin hidrojen kullanmaya uyumlu olmadığı bilinmelidir. Teknolojilerin hidrojen kullanıma uyumlu hale getirilmesi ve dönüştürülmesi çok temel konudur. Karbon kullanan üretim teknolojilerin hidrojen kullanan teknolojilerle değiştirilmesi de gerekecektir. Bu değişimin yılları alacak sorunlu süreç olacağı açıktır.

8. KAFALAR KARIŞIKTIR, KARAR ALMAK ZORDUR.

8. KAFALAR KARIŞIKTIR, KARAR ALMAK ZORDUR.

Karbon kullanan teknolojilerden vazgeçmek nasıl mümkün olacaktır? “Vazgeçiliyor” haberleri, verimsiz çalışan eski tesislerin yıkılması ile ilgili rutin olarak yapılan işlemlerdir.

Günümüzün Avrupa Birliği, Kömür – Çelik birliği olarak, kömür ve çelik endüstrisinin yönetimini bir araya getirmek ve batı Avrupa ülkelerini birleştirmek amacıyla 1951 yılında Paris Anlaşması ile kuruldu. Bu birliğin önemli bir projesi olarak, kömürü doğrudan kullanan COREX prosesi geliştirildi. Yüksek oranlarda kömür kullanan prosesin, kömürün gazlaştırılmasına uygunluğu da öne çıkarıldı. O zamanlarda da sera gazları ve sera gazlarının küresel ısınmaya etkisi biliniyordu. Ancak prosesin geliştirilmesi desteklendi. Bu aktiviteler “güçlü olan kural koyar” sözünü hatırlatmaktadır.

Akademik dünya eğitimde ağırlıklı olarak, birincil kaynakla üretimi önceleyen müfredatla mühendisler yetiştirdi. Çelik üretiminin bilimsel esasları ve prensipleri 1000 yıllık teknolojik gelişmenin ürünü olan yüksek fırınlı üretim teknolojisi odağında işlendi. Çelik üretim sanayisinde hurda ile üretim elbette ki çok çok önemlidir. Cevheri yer altında bekletebilirsiniz, ancak hurdayı bir yerlere yığarak bekletemezsiniz. Ve ayrıca hurda çok önemli kaynaktır. Gelinen yerde, karbon salınımı düşük olan, hurda kaynakla üretimin amaç doğrultusunda öncelenmesi doğru bir tercih olarak görülebilir. Ancak hurdanın giderek kirlenmesi ve hurda kaynak arzının sınırlı olması birincil kaynakla üretimden vazgeçilmemesi gerektiğini açıklar. Karbon salınımını azaltma hedefi doğrultusunda, birincil kaynakla üretimin teknolojisi ve teknolojileri bilimsel esaslar ve prensiplerle tartışılmalıdır. Mevcut bilinen proseslerde temiz enerji hidrojenin kullanılması, azaltılan karbonun miktarı (yerine geçme oranı) ile tartışılmalıdır.

Özetle sunulan bu gerçekler, kuruluşların beklemeden radikal karar almasını zorlaştırmaktadır. Kafalar karışıktır.

9. SON SÖZLER

Paris İklim Sözleşmesi amacı doğrultusunda yeşil çelik üretmek için yapılabilecekler, özet olarak, aşağıdaki gibi sıralanabilir.

Teknolojisi bin yılda geliştirilen yüksek fırından ve yüksek fırınlı üretimden vazgeçmek (ki bu mümkün mü?)

Demir cevheri hammaddesi ile, DRI üretim teknolojisinde hidrojen kullanarak DRI üretmek ve daha sonra EAF ‘ye sıcak şarjı ile sıvı çeliğe dönüştürmek.

EAF ‘de hidrojen yakıtlı brülörlerin desteği ile elektrot arkının yükünü azaltmak. Hurda hammaddesi ile de EAF ‘de sıvı çelik üretmek, hurdayı etkili şekilde ön ısıtmak.

Kullanılan bütün elektrik enerjisinin yeşil enerji olmasını önemsemek.

Hidrojenin endüstriyel kullanıma uygun maliyette ve miktarda üretilmesi henüz başarılamamıştır. Başarıya ulaşılması beklenirken ve gelişmeler izlenirken, Paris İklim Sözleşmesi hedefi doğrultusunda, güncel durumla ilgili olarak yapılabilecek şeyler de olmalıdır. Emisyon karbonu tutmak ve başka bir malzemenin üretiminde kullanmak gibi.

En önemlisi de umutsuz yaşanılamayacağıdır. Temiz ve yeşil enerjinin kaynağı sudur. Teknolojisine erişen, enerji sorununu kökten çözecektir.

10. KAYNAKLAR

1. 2022 World Steel in Figures.

2. World Direct Reduction Statistics.

3. Biswas, A. K., Principles of Blast Furnace Ironmaking: Theory and Practice, 1985, Cootha Publishing House, Brisbane, Austtralia.

4. TEİAŞ Kurulu Güç Raporu, Aralık 2021.