Tuğba MEMİLİ / AR-GE Müdürü

Burcu Aslı ÖZGÜMÜŞ / AR-GE Dokümantasyon Sorumlusu

Basınçlı havada buhar halinde su (nem) bulunmaktadır Su, pnömatik elemanlara (vanalar, pistonlar, kontrol sistemleri, vb.) zarar verir ve basınçlı hava hatlarında korozyona sebep olur.

CNC işleme merkezlerindeki CNC takım tezgâhları, otomotiv sektöründe yedek parçalar, bakım merkezlerinde kuru hava ile temizlenmesi gereken rulman vb. hassas parçalar oluşan nemden etkilenmekte ve korozyona uğrayarak niteliklerini yitirmektedir.

Elektrostatik toz boya öncesi saç parça yüzeyleri kuru hava ile temizlenmektedir. Yüzeyde su olması durumunda boya statik olarak yapışması gereken metal yüzeyine yapışamamaktadır.

Elektrostatik toz boya öncesi saç parça yüzeyleri kuru hava ile temizlenmektedir. Yüzeyde su olması durumunda boya statik olarak yapışması gereken metal yüzeyine yapışamamaktadır.

Preslerde pnömatik aksamın valfleri nemden etkilenerek korozyona uğramakta ve operasyon komutları sağlıklı verilememektedir. Ayrıca hassas kalıp yüzeyleri hava ile temizlenirken nem oluşumundan etkilenerek korozyona uğramakta, ölçümsel bozukluklar oluşmakta ve mamul yüzey kalitesi bozulmaktadır.

Pnömatik tüm el aletleri nemli havayla maruz kalması sonucu arızalanmakta ve korozyon oluşumuna yol açmaktadır. Kalite kontrol ölçü aletleri hassas ve maliyeti yüksek cihazlardır. Şartlandırılmış ortamlarda çalışan bu cihazlar nemli hava ile karşılaşınca korozyon oluşmakta ve yüzeyler ve tüm aksamlar hassasiyetini yitirmektedir.

Basınçlı hava normal atmosferik çevre havasından elde edildiğinden, su buharı durumunda nem içerir. Su miktarı sıcaklıkla değişir. Hava ne kadar sıcaksa; o kadar fazla miktarda su buharı taşıyabilir. Bu nem, kontrol edilmediği takdirde, yukarıda belirtildiği gibi basınçlı hava tesisatı içinde sıvılaşır ve birçok problem çıkmasına sebep olur. Mevcut üretim proseslerinde oluşan bu problemler hava kurutucular ile giderebilmektedir. Genel olarak kurutma işlemi membran, soğutucu akışkan ve adsorpsiyon yöntemleri ile gerçekleştirilir. Prosese uygun kurutucu çeşidi; uygulama alanına, istenilen çiğlenme noktasına, basınçlı havanın ne sıklıkla kullanılacağına, ortam koşulları baz alınarak seçilir.

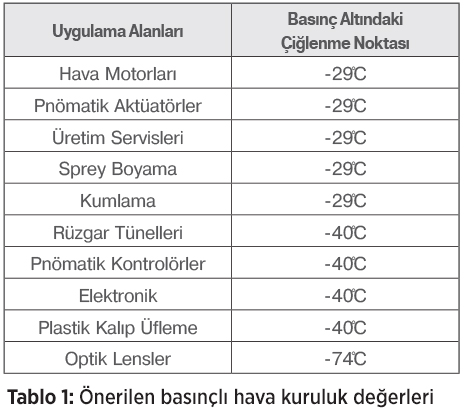

Membran yönteminde basınçlı hava içi delik fiber membranlardan geçirilir ve su buharı molekülleri membran duvarından dışarı doğru sızar azot ve oksijen molekülleri ise geçerek ayırma işlemi geçekleşir. Bu deliklerden çıkan hava kurudur. Delik fiberin dışına sızmış olan su buharı, çıkıştan geri alınan az bir miktar kuru hava yardımıyla süpürülerek; fiber membranlardan uzaklaştırılır. Soğutma yöntemi ile yapılan kurutma işlemi diğer yöntemlere göre daha ekonomiktir. Özel bir eşanjör sistemi kullanılarak basınçlı havanın nemden kurtulması sağlanır. Fakat donma sıcaklığının altındaki çiğlenme noktaları için kullanıma uygun değildir çünkü ayrılan su eksi sıcaklıklarda donabilir ve kurutma işleminde aksaklıklara sebep olabilir. Daha düşük çiğlenme noktasına ihtiyaç duyulan proseslerde adsorpsiyon yöntemi tercih edilir. Aşağıda tablodan da görüleceği gibi birçok uygulama alanında -40° C çiğlenme noktasına sahip basınçlı kuru hava kullanılmaktadır.

PSA (Basınç Salınımlı Adsorpsiyon) yöntemi ile nemli basınçlı havayı kurutabilmek için suyu adsorbe edebilen granüller kullanılır. Bu granüller çeşitli oranlarda; aktif alümina, moleküler elek veya silika jelin karışımından oluşur. Basınçlı nemli hava içerisi granül dolu birinci tanktan geçer. Belli bir süre sonra birinci tanktaki adsorbant doygunluğa ulaşır ve hava ikinci tanka gönderilmeye başlar. Birinci tankta basınç düşürülerek adsorbant malzemenin tekrardan kullanılabilmesi için rejenerasyon işlemi başlatılır. Klasik yöntemlerde rejenerasyon işlemi için üretilen kuru havanın %15‘i kullanılır. Rejenerasyon işlemi birinci tankta gerçekleşirken ikinci tankta da hava kurutma prosesi devam eder. İkinci tank da doygunluğa ulaştığında basınç düşürülerek rejenerasyon işlemi bu sefer ikinci tankta başlatılır ve basınçlı hava birinci tanka gönderilerek hava kurutma işlemi tekrardan birinci tanka geçer.

PSA (Basınç Salınımlı Adsorpsiyon) yöntemi ile nemli basınçlı havayı kurutabilmek için suyu adsorbe edebilen granüller kullanılır. Bu granüller çeşitli oranlarda; aktif alümina, moleküler elek veya silika jelin karışımından oluşur. Basınçlı nemli hava içerisi granül dolu birinci tanktan geçer. Belli bir süre sonra birinci tanktaki adsorbant doygunluğa ulaşır ve hava ikinci tanka gönderilmeye başlar. Birinci tankta basınç düşürülerek adsorbant malzemenin tekrardan kullanılabilmesi için rejenerasyon işlemi başlatılır. Klasik yöntemlerde rejenerasyon işlemi için üretilen kuru havanın %15‘i kullanılır. Rejenerasyon işlemi birinci tankta gerçekleşirken ikinci tankta da hava kurutma prosesi devam eder. İkinci tank da doygunluğa ulaştığında basınç düşürülerek rejenerasyon işlemi bu sefer ikinci tankta başlatılır ve basınçlı hava birinci tanka gönderilerek hava kurutma işlemi tekrardan birinci tanka geçer.

Mikropor, adsorpsiyon yöntemi ile kuru hava üretim yöntemine kullanıcı dostu ve inovatif bir yaklaşım sergileyerek rejenerasyon kısmında harcanan %15’lik kuru havayı, vakum pompası yardımı ile yaparak %2’ye düşürmüştür. Ayrıca Vakum Pompalı Kimyasal Kurutucu (MMD-VP) serisi ile 13%’lük basınçlı kuru hava tasarrufu yaparak kullanıcın daha az enerji tüketmesini sağlar. Klasik yöntemle üretilen basınçlı kuru hava yöntemine nazaran daha az enerji tüketimi ile -40 °C çiğlenme sıcaklığı kalitesinde kuru hava üretimi gerçekleşebilmektedir.