Döktaş Manisa ekibi süspansiyon braketinin parça ağırlığını azaltmak için önemli bir proje gerçekleştirdi. Amaç, kum kalıba döküm prosesiyle üretilen dökme demir parçayı T6 ısıl işlemi içeren alçak basınçlı alüminyum döküm parçaya dönüştürmek ve mekanik özellikleri aynı şekilde sağlamaktı...

Ağır ticari araçlarda kullanılan bra- ket, kum kalıba sfero döküm ola- rak imal edilmekteydi. Döküm alıcı- sı OEM kuruluşu Döktaş ile irtibata geçerek belirlenen özelliklerde parçayı alüminyum malzemeden üretmenin fizibilitesini değerlendirmek amacıyla proje talebini iletti. Fizibilite ile ilgili ön analiz ve değerlendirmelerden sonra, malzeme olarak AC 43300 alüminyum alaşımı seçildi ve tercih edilen proses alçak basınçlı döküm ve sonra- sında T6 ısıl işlemi olarak tanımlandı.

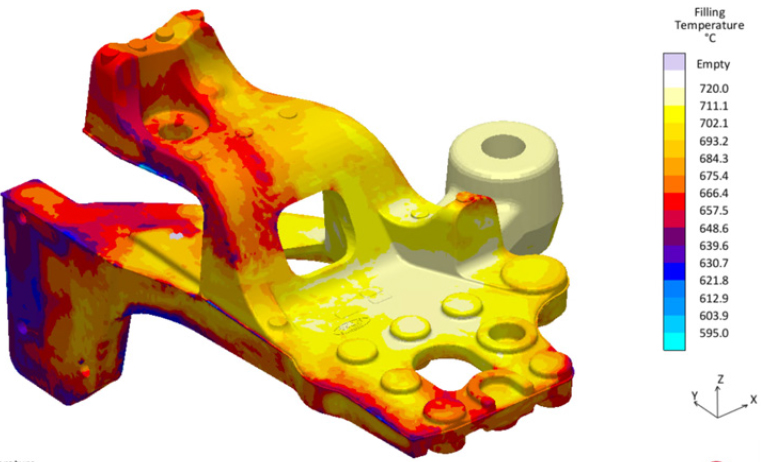

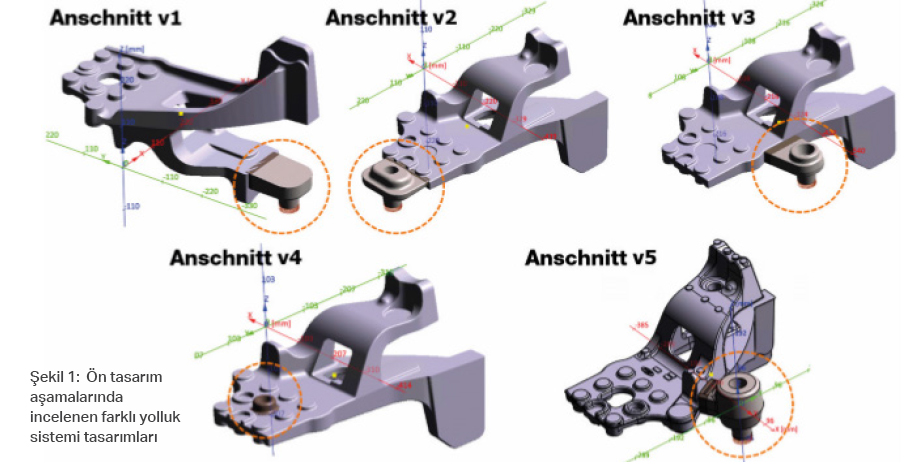

Döktaş mühendislerinin proje hedeflerine ulaşmasındaki temel zorluk, parçanın homojen olmayan et kalınlığıydı. Bu du- rum, uzun ve homojen olmayan katılaş- maya neden olarak besleme sorunlarına neden olabilir ve sonuçta çekinti hataları- na yol açabilirdi. Bu nedenle, Döktaş mühendislik ekibi beş farklı yolluk sistem seçeneği tasarladı ve MAGMASOFT® otonom mühendisliğini kullanarak bunları karşılaştırdı.

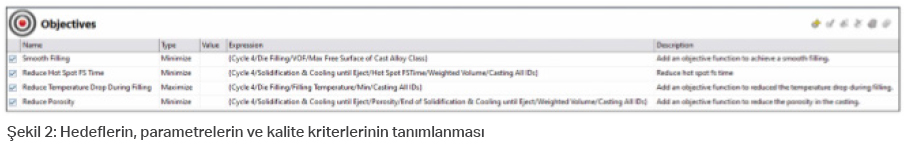

İlk proje aşamasında, döküm parça ve kalıp tasarımı için söz konusu beş yolluk alternatifi ayrı ayrı değerlendirildi. Yolluk- ların verimliliğini analiz etmek için, aşağı- daki MAGMASOFT® kalite kriterleri kulla- nılarak farklı hedefler sistematik olarak değerlendirildi: ‘Düzgün Dolum’, ‘HotSpot FSTime”ı az olması’, ‘Dolum Sırasında Sı- caklık düşüşünün az olması’ ve ‘porozite- nin az olması’.

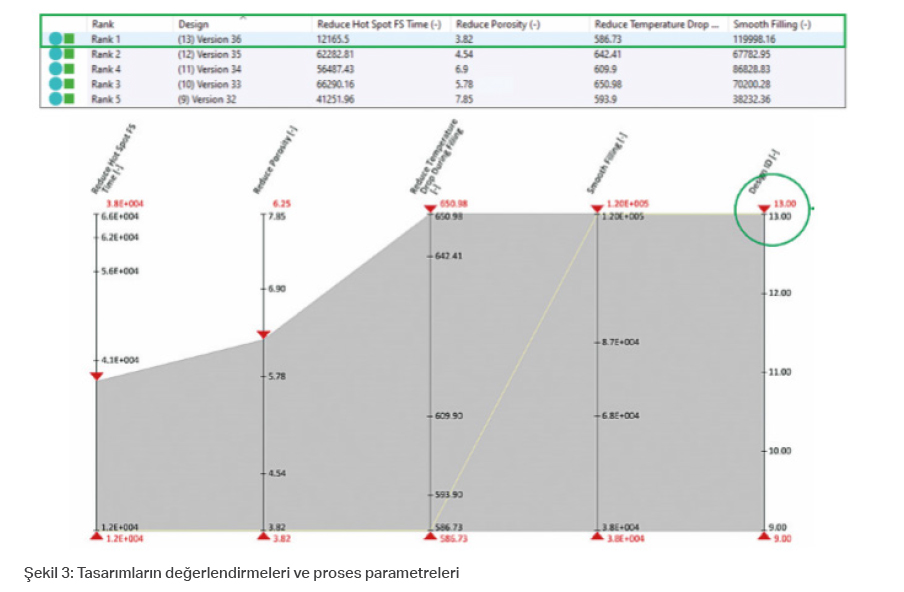

Optimizasyon çalışması, bu kriterler he- def olarak dikkate alınarak yapıldı. Ek ola- rak, gerekli mekanik özellikler de hedef olarak tanımlandı ve ana hedefler olarak ‘HotSpot FSTime”ı az olması.’ ve ‘porozi- tenin azaltılması’ öncelikleri belirlendi. Tüm tasarım seçenekleri ana hedeflere göre değerlendirildikten sonra, en iyi ta- sarım olarak MAGMASOFT® analizindeki tasarım 13 olan 5. Yolluk Sistemi seçildi.

5. Yolluk sisteminin sunduğu avantajlar:

¬ Kalıp boşluğunu dolduran uygun akış düzeni,

¬ Parçanın orta kısmında bulunan yolluk sayesinde, dolum sırasında sıcaklık düşü- şünün kontrol edilmesi ve azaltılması,

¬ Parçanın en kalın bölümlerinden birin- de bulunan yolluğun katılaşma sırasında HotSpot (Sıcak kalan bölgeler) ve poro- ziteyi azaltması,

¬ İstenen mekanik özellikleri sağlayan ka- tılaşma süreci.

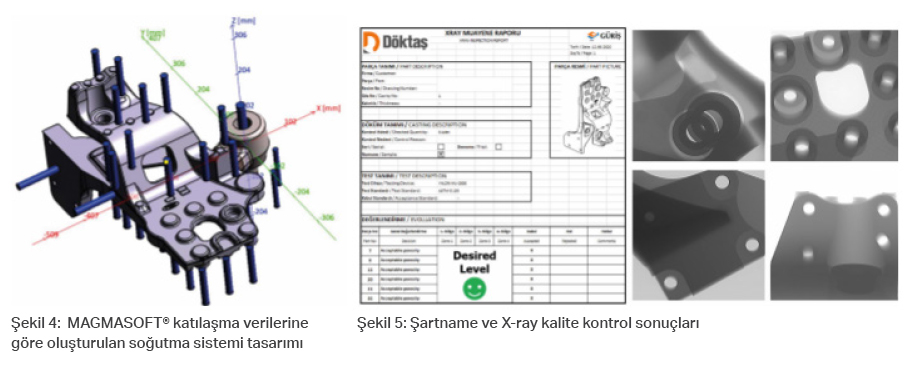

Projenin ikinci aşamasında seçilen yolluk sistemi için dolum ve katılaştırma optimizasyonu gerçekleştirildi. Seçilen optimum yolluk tasarımının verdiği sonuçlar kullanılarak, soğutma sistemi tasarlandı ve parametreler MAGMASOFT ® katılaşma sonuçlarının değerlendirilmesine dayalı olarak belirlendi. Bu parametrelerle ilk denemeler yapıldı ve takım denemeleri ile MAGMASOFT ® analizleri karşılaştırılarak ayarlamalar yapıldı.

Projenin son aşamasında, MAGMASOFT ® bulgularına göre takım tasarımı ve üretimi tamamlandı. İlk denemeler, MAGMASOFT ® kullanılarak tanımlanan işlem parametreleri kullanılarak gerçekleştirildi.

Onaylanan yolluk sistemi ve proses parametreleriyle üretime başlandıktan sonra gerekli spesifikasyonlara ulaşılması ile ilgili tüm sonuçlar Döktaş proje ekibi tarafından değerlendirildi. Sonuç olarak, MAGMASOFT ® otonom mühendislik yaklaşımı kullanılarak belirlenen yolluk tasarımı ve porozite seviyesi ile mekanik özellikler için hedefler başarıyla gerçekleştirildi.

Kalite kontrol raporlarından da görüldüğü üzere seri üretime planlandığı gibi başlanabileceği görüldü ve değerler ayrıca çekme testi sonuçlarıyla da doğrulandı.

Döküm alıcısı firma da Döktaş’ın ana proje hedeflerine başarılı bir şekilde ulaştığını doğrulayarak malzeme ve sürecin dönüşümü için gerekli onay süreçleri tamamlandı. Döktaş yetkilileri, MAGMASOFT ® otonom mühendislik yaklaşımını kullanarak bu tür projeleri sistematik olarak gerçekleştirme yeteneklerinin otomotiv endüstrisi ile gelecekteki çalışmaları için çok önemli olduğunu bir kez daha vurguladı.