*Bronze Alloys for Aerospace Applications

Volkan KARAKURT

e-posta: volkan.karakurt@saglammetal.com

Özet

Bu çalışmada, havacılık sektöründe kullanılan bronz alaşımları incelenmiştir. Alüminyum, silisyum, mangan, berilyum ve Fransız (UZ19 serisi) bronzları, kimyasal bileşimleri, mikroyapı özellikleri ve ısıl işlem davranışları açısından karşılaştırılmıştır. Alüminyum bronzlar yüksek mukavemet, mükemmel korozyon direnci ve aşınma dayanımıyla uçak iniş takımı burç ve yataklarında yaygın olarak kullanılırken; silisyum bronzlar iyi işlenebilirlik ve düşük sürtünme katsayısı ile rulman kafesleri ve ara bileziklerde tercih edilmektedir. Mangan bronzlar yüksek yük altında çalışan hidrolik ve mekanik sistem bileşenlerinde; berilyum bronzları ise yüksek dayanım, iyi elektriksel iletkenlik ve yorulma direnci gerektiren parçalarda kullanılmaktadır. Sonuç olarak, bu bronz alaşımları çelikle mükemmel yataklama uyumu, yüksek mekanik dayanım ve agresif ortamlarda üstün korozyon direnci özellikleri sayesinde, özellikle uçak iniş takımı sistemleri için ideal malzemelerdir.

Anahtar kelimeler: Uçak İniş Alt Takımı, Bronz Alaşımları, Alüminyum Bronz, Silikon Bronzu, Mangan Bronzu, Berilyum Bronzu, Burç, Yataklama, Korozyon Direnci, Aşınma Dayanımı, Havacılık Malzemeleri.

Abstract

This study investigates various bronze alloys used in the aerospace industry. Aluminium, silicon, manganese, beryllium, and French (UZ19 series) bronzes were evaluated in terms of chemical composition, microstructure, and heat treatment behaviour. Aluminium bronzes are widely employed in aircraft landing gear bearings and bushings owing to their high strength, excellent corrosion resistance, and superior wear performance. Silicon bronzes are preferred for bearing cages and spacers due to their good machinability and low friction coefficient. Manganese bronzes are used in hydraulic and mechanical components operating under heavy loads, whereas beryllium bronzes are selected for applications requiring high strength, electrical conductivity, and fatigue resistance.

Consequently, these bronze alloys combining high mechanical strength, corrosion resistance, and excellent compatibility with steel represent ideal materials for aircraft landing gear systems.

Keywords: Aircraft Landing Gear, Bronze Alloys, Aluminum Bronze, Silicon Bronze, Manganese Bronze, Beryllium Bronze, Bushing, Bearing, Corrosion Resistance, Wear Resistance, Aerospace Materials.

1.Giriş

Bir uçağın iniş takımı, uçağın güvenli şekilde kalkış ve iniş yapabilmesini sağlamak üzere son derece dikkatli ve stratejik biçimde tasarlanır. Bu sistemin içinde yer alan burçlar, iniş takımının minimum sürtünme ile hareket etmesini sağlayan metal yataklar olup; yoğun mekanik yükler ve darbeli çalışma koşulları altında dahi yüksek maliyetli bileşenlerin aşınmasını etkili bir şekilde önler.

Havacılık uygulamalarında kullanılan burçlar, genellikle metalik olup dönen, kayan veya salınım yapan makine elemanlarının minimum sürtünmeyle hareket edebilmesi için destek ve kılavuz görevi gören mekanik bileşenlerdir. Havacılık burçları son derece zorlu çalışma koşullarında görev yapar. Temas yüzeyleri arasında ara eleman olarak çalıştıklarında burçlar, aynı zamanda mekanizmayı oluşturan parçaların aşınmasını azaltır; böylece bakım veya revizyon sırasında burçların değiştirilmesi, çok daha maliyetli olabilecek diğer parçaların değiştirilmesini gereksiz kılar [1–3].

Şekil 2’de uçak iniş alt takımında meydana gelen yapısal arızaya ait görsel sunulmaktadır. Görsel incelendiğinde burç bölgesinde belirgin düzeyde plastik deformasyon oluştuğu görülmektedir. Bu deformasyon, bölgedeki bronz esaslı yatak malzemesinin mekanik bütünlük ve operasyonel güvenilirlik açısından ne denli kritik bir rol üstlendiğini açıkça ortaya koymaktadır. Bu durum, bronz malzeme seçiminden yüzey pürüzlülüğüne, yağlama koşullarından çalışma sıcaklıklarına kadar tüm tribolojik parametrelerin hassas şekilde kontrol edilmesi gerektiğini vurgulamaktadır.

Havacılıkta kullanılan bronzlar, çeşitli uygulamalarda değerlendirilebilen çok yönlü ve popüler bir burç/yatak malzemesidir. Geniş alaşım ve bileşim aralığı sayesinde farklı mühendislik gereksinimlerine uygun pek çok özellik sunarlar. Bronz yataklar yüksek mukavemet, dayanıklılık ve korozyon direnci gösterir. Bronzlar; alüminyum bronzu, mangan bronzu, silisyum bronzu ve berilyum bronzu gibi farklı türleri bulunan bakır esaslı alaşımlardır [5].

Tüm bronz türleri arasında özellikle alüminyum bronzları öne çıkar; yüksek basma dayanımı ve sertliğe sahiptir ve diğer bronzlara kıyasla düşük kayma hızlarında daha üstün aşınma dayanımı sergiler [6]. Ayrıca üstün yorulma dayanımı özellikleri vardır ve çelik makine parçalarına karşı yüzey yapışması (galling) göstermediğinden bu tür uygulamalar için son derece uygun bir malzemedir [7].

Bronz burçlar, Şekil 3’te gösterildiği üzere birçok farklı şekil ve boyutta üretilebilir:

- Silindirik Rulmanlar (manşonlu rulmanlar olarak da adlandırılır): Ağır yükler ve yüksek sıcaklıklar altında sürtünmeyi ve titreşimi azaltmak için kullanılır.

- Flanşlı Rulmanlar (ve çift flanşlı rulmanlar): Genellikle hafif hizmet tiplerinde tercih edilir.

- İtme Yatakları (itme rondelaları olarak da bilinir): Kolay montaj imkânı sunar, yüksek yük kapasitesine sahiptir ve zorlu çevresel koşullara karşı dirençlidir.

- Yatak Plakaları: Düşük kayma sürtünme katsayısının istendiği uygulamalarda kullanılır.

- Pintle Yatakları: Döner veya salınım yapan sistemlerde eksenel ve radyal yükleri taşımak için tercih edilir.

Bakır esaslı bronz alaşımlarının iniş takımı burçlarında, yatak yüzeylerinde ve diğer sürtünme-kritik mekanik bileşenlerde tercih edilmesinin temelinde; yüksek mekanik dayanım, üstün tribolojik kararlılık, düşük sürtünme katsayısı ve yapışma kaynaklı aşınma hasarlarına karşı gösterilen direnç yatmaktadır. Alüminyum, mangan, berilyum ve silisyum bronzlarının her biri farklı avantajlar sunarak uçak iniş takımlarında güvenilirlik, uzun hizmet ömrü ve bakım maliyetlerinde azalma sağlamaktadır. Bu bağlamda, havacılık endüstrisinde kullanılan bronz burç malzemelerinin doğru seçimi yalnızca performans açısından değil, aynı zamanda operasyonel emniyet ve yapısal bütünlük açısından da kritik bir tasarım parametresidir [8-12].

Bu çalışma, havacılık uygulamalarında kullanılan bronz esaslı burç malzemelerinin malzeme özelliklerini, performans gereksinimlerini ve uygulama kriterlerini bütüncül bir bakış açısıyla incelemeyi; aynı zamanda bakır esaslı bronz alaşımlarının metalurjik üretim yöntemlerini ve endüstriyel kullanım alanlarını ayrıntılı biçimde ortaya koymayı hedeflemektedir.

2. Alüminyum Bronzlar

Alüminyum bronzlar, korozyon performansı bakımından üst düzey olup yüksek dayanım değerleriyle bilinir. Dövme malzemeler olarak UNS C60600–C64499 ve DIN 17665 standartlarında, döküm malzemeler olarak ise UNS C95200–C95900 ve DIN 1714 standartlarında tanımlanmışlardır. Alüminyum bronz alaşımları, %2–15 oranında Al (alüminyum) içerir. Bu alüminyum oranı; alaşımın deniz suyuna, sülfürik aside ve tuzlu çözeltilere karşı direncini artırır, ayrıca iyi aşınma özellikleri ve oksidasyon direnci kazandırır. Mekanik dayanımları ve birçok açıdan korozyon dirençleri, özellikle agresif deniz ortamlarında, birçok paslanmaz çelikten daha iyidir. Ayrıca, büyük parçaların imalatında kaynakla birleştirilmeye uygun malzemelerdir. Tüm bakır alaşımlarının mükemmel doğal korozyon direnci, normal çalışma koşullarında hızla oluşan koruyucu alüminyum oksit filmi sayesinde daha da geliştirilir. Bu film zarar gördüğünde kendini yenileyebilir, bu nedenle bu alaşımlar aşınma ve sürtünmenin beklendiği servis koşullarında güvenle kullanılabilir [13-17].

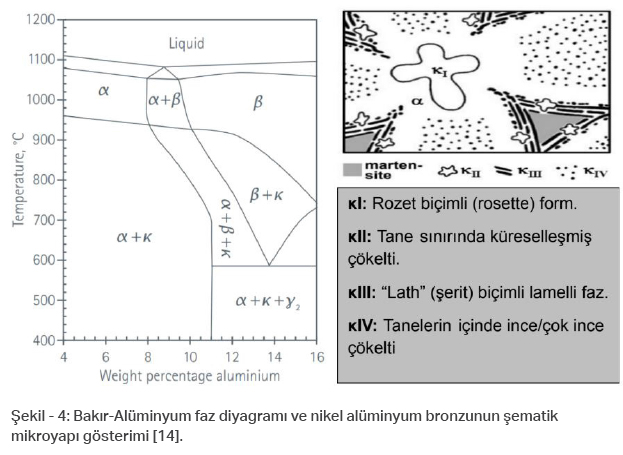

Alüminyum bronzların çoğunda alüminyum oranı %10’un altındadır. Çünkü %10’dan fazla Al içeren alaşımlar soğuk şekillendirmeye uygun değildir, zira bu durumda α (alfa) katı çözelti faz sınırı aşılmış olur (Bkz. Şekil 4).

Yaklaşık %8 alüminyumun üzerinde, yüksek sıcaklıklarda metal yapısında daha güçlü ve daha sert olan ikinci bir faz β (beta) ortaya çıkar. Ancak, 565 °C’nin altına yavaş soğutulduğunda β fazı kararsız hale gelir ve α ile daha güçlü fakat daha az sünek, gevrekleştirici bir faz olan γ₂ (gama-2) içeren ince taneli (ötektoid) bir yapıya ayrışır. Ayrıca γ₂ fazı, deniz suyu ortamında elektro-kimyasal olarak tercihli çözünmeye maruz kaldığından korozyon açısından kararsız bir fazdır ve bu nedenle alaşım mikroyapısında istenmeyen bir bileşen olarak değerlendirilir. Nikel ve demir ilaveleri γ₂’nin oluşumunu bastırır. Demir ve nikelin her birinin nominal olarak %5 düzeyinde bulunduğu durumda, %9–10 alüminyum içeren alaşımların mikroyapısı değişir ve γ₂ oluşumu yerine daha avantajlı olan yeni bir faz, κ (kappa) meydana gelir [14-16].

Nikel alüminyum bronzları, yüksek sıcaklıklardan hızla soğutulduklarında martenzitik dönüşüme uğradıkları için yapısal morfolojileri bakımından su verilerek sertleştirilmiş çelikler benzer. Suyla hızlı soğutulmuş (quench edilmiş) durumda yapı; α (alfa), martenzitik β (beta) ve bir miktar birincil κ (kappa) fazlarından oluşur. Bu durumda malzeme yüksek mukavemete sahiptir ancak sünekliliği çok sınırlıdır ve su verme nedeniyle iç gerilmeleri yüksektir. Bu durum, temperleme (menevişleme) adı verilen bir ısıl işlemle iyileştirilebilir.

Alüminyum içeriği %10’un üzerinde olan yapılarda temperleme genellikle gerilim çatlağını önlemek için malzeme hâlâ sıcakken uygulanır. Yaklaşık 500–715 °C aralığındaki temperleme sıcaklığında β fazı, α + κ ötektoidine (Bkz. Şekil 5) dönüşür ve yapıda ikincil κ çökeltileri de oluşur (Şekil 5 (c-d). Zaman ilerledikçe daha fazla β fazı dönüşür; bunun sonucunda süneklik artar, aynı zamanda mukavemet ve sertlik de yükselir. Bu sertleştirme etkileri nedeniyle söz konusu dönüşüm süreci havacılık spesifikasyonlarında yaygın biçimde kullanılır. Kappa fazının kontrollü çökelmesiyle gerçekleşen bu sertleşme mekanizması, birçok rulman-yatak uygulamasında aşınma direncini artırmak için de avantaj sağlar [14,18].

2.1-Döküm Alüminyum Bronzlar

BS 1400 standardında iki temel alüminyum bronz alaşımı tanımlanmıştır. AB1 ve AB2 alaşımları nominal olarak %9,55 Al (alüminyum) içerir. Ancak AB2 alaşımı, daha yüksek demir (%3,5–5,5 Fe) ve nikel (%4,3–5 Ni) içeriğine sahiptir. Her iki alaşım da α + β (alfa + beta) faz yapısına sahiptir ve bu fazların oranı, bileşimin ayrıntılarına ve döküm yöntemine bağlı olarak değişir. Bu alaşımlar kum kalıba (sand casting), kokil kalıba (mold casting), sürekli döküm (continuous casting Şekil 6.) gibi tekniklerle dökülebilir. Dar bir katılaşma aralığına sahip olmaları, mekanik özelliklerinin kesit kalınlığından bağımsız olmasını sağlar bu da önemli bir avantajdır.

Ancak, alüminyum bronzların dökümünde yüksek düzeyde uzmanlık gerekir. Özellikle oksit inklüzyonlarının önlenmesi ve soğuma hızının dikkatle kontrol edilmesi büyük önem taşır. Alüminyum bronz dökümlerinde görülen gözeneklilik genellikle katılaşma sırasında hapsolan hava kabarcıklarından kaynaklanır. Gözeneklilik oluşumuna; döküm sırasında sıkışan hava, merkez hattı büzülmeleri, üfleme (blowhole) boşlukları, kalıp duvarı ile metal arasındaki reaksiyonlar, çözünmüş gazların katılaşma sırasında ayrışması ve cüruf kökenli gaz boşlukları neden olabilir. Bu kusurlar, dökümün mekanik özelliklerini olumsuz etkileyerek dayanım kaybına, sızdırmazlık problemlerine ve işlenebilirlik zorluklarına yol açar. Bu tür gözeneklilik mekanizmalarının büyük ölçüde önüne geçebilmek için sürekli döküm prosesinin uygulanması önemli bir avantaj sağlar. Sürekli dökümde kontrollü metal akışı, daha homojen soğuma koşulları, kalıba hava sıkışmasını azaltan besleme geometrisi ve süreç boyunca daha kararlı solidifikasyon yapısı sayesinde gözenek oluşumu minimuma indirilir. Böylece daha yoğun, homojen yapıya sahip, mukavemeti yüksek ve gözenek içermeyen alüminyum bronz ürünler elde edilir.

Döküm alüminyum bronzlara zaman zaman ısıl işlem uygulanarak dayanım veya aşınma direnci artırılabilir; ancak bu durumda şekil bozulması (distorsiyon) riski bulunur. Bu nedenle, işleme (talaş kaldırma) öncesinde gerilim giderme tavlaması yapılması tavsiye edilir [19].

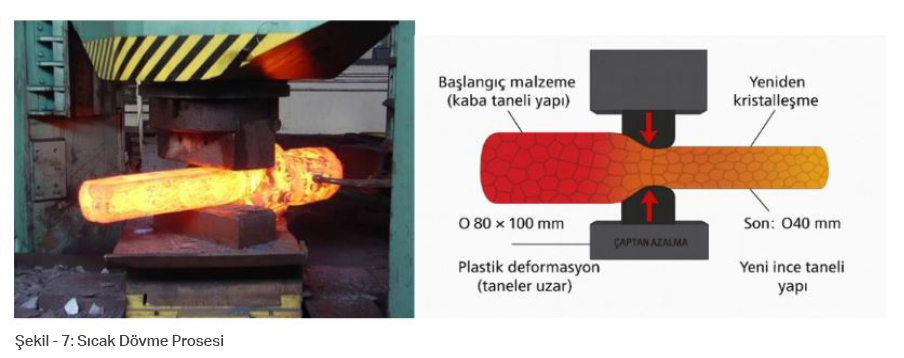

2.2-Dövme (Wrought) Alüminyum Bronzlar

Britanya standartlarında altı farklı alüminyum bronz bileşimi tanımlanmıştır. Bunlardan üçü tamamen α (alfa) fazı yapısına sahiptir; bu nedenle sünektirler ve soğuk şekillendirmeye uygundurlar. Daha yüksek alüminyum içeriğine sahip alaşımlarda β (beta) fazının varlığı, bu malzemelerin normal sıcaklıklarda şekillendirilmesini zorlaştırır; ancak 665–1000 °C sıcaklık aralığında, tane büyümesini önleyecek şekilde kontrollü koşullarda kolaylıkla işlenebilirler.

Alfa fazlı alaşımlar, genellikle maksimum korozyon direnci gerektiren uygulamalarda, yumuşak veya hafif şekillendirilmiş halde kullanılırlar. Bu alaşımlar levha, boru, profil ve tel formlarında temin edilebilir. Çift fazlı (α + β) alaşımlar ise sıcak haddeleme, ekstrüzyon ve dövme işlemleriyle üretilir. Alaşımlardaki alüminyum oranı %10’un üzerine çıktıkça, aşınma direnci artar, ancak süneklik ve tokluk azalır [20].

3.Silisyum Bronzları

Silisyum bronzları, genel olarak %96 oranında bakır içeren, düşük kurşunlu bir pirinç alaşımı olup kalan bileşimi silisyum ile manganez, kalay, demir veya çinko gibi alaşım elementlerinden oluşur. Kolay dökülebilirliği, üstün yüzey kalitesi ve yüksek korozyon direnciyle bilinen bu alaşım grubu, birçok zorlu mühendislik uygulaması için tercih edilmektedir. AMS 4616 (C65620) standardı ile tanımlanan yüksek mukavemetli silisyum bronz sınıfı, özellikle rulman kafesleri gibi hassas parçaların işlenmesine uygun bir yapıya sahiptir. Alaşıma eklenen kontrollü demir miktarı hem işlenebilirliği artırmakta hem de ek mekanik dayanım kazandırmaktadır. Silisyumun kendi kendini yağlama (self-lubricity) özelliği ile birleşen bu yüksek mukavemet, silisyum bronzu havacılık endüstrisinde kullanılan rulman kafesleri, bilezik yolları (raceways) ve ara bilezikler (spacers) için ideal bir malzeme hâline getirir.

Bununla birlikte, silisyum bronzlarının kullanıldığı aeroengine rulman kafesleri, havacılık sektöründeki en zorlu çalışma koşullarına maruz kalan rulman sistemlerinden biridir. Motor içerisinde oluşabilecek tek bir kanat kopması (blade-out) olayı bile ciddi dengesizlik kuvvetleri doğurur; buna rağmen rulmanların yapısal bütünlüğünü koruyarak çalışmaya devam etmesi beklenir. Motor itki (thrust) rulmanları, eksenel yükleri güvenle taşıyacak ve yüksek çalışma hızları sırasında rulmanın kayma (skidding) eğilimini önleyecek şekilde özel olarak tasarlanmıştır. Aeroengine rulmanları; mil üzerindeki eğilme momentleri, yüksek dönme hızları ve titreşim kaynaklı karmaşık gerilmelere karşı dayanım gösterecek biçimde geliştirilir.

Yüksek hızlarda, merkezkaç kuvvetlerinin etkisiyle rulmanın dış bileziğinde oluşan temas gerilmeleri 2–3 GPa seviyelerine kadar ulaşabilmektedir. Yuvarlanma elemanları ile bilezikler arasındaki temas alanının son derece küçük olması nedeniyle yükler çok dar bir bölgeye iletilir; bu nedenle bu tür rulmanlarda en sık gözlenen hasar mekanizmaları pitting (yüzey çukurcuklanması) ve spalling (yüzey tabaka kopması) olarak ortaya çıkar. Bu yüksek gerilme ortamı, malzeme seçimini aeroengine uygulamalarında kritik hâle getirmektedir [21,22].

4.Mangan Bronzları

Mangan bronzları, son derece yüksek mukavemet, tokluk ve korozyon direnci sunar. Alaşımlar alüminyum, mangan, demir ve yer yer nikel veya kalay içerir. Bu bronzlara karşılık gelen tipik standartlar: C86300, SAE 430B, CDA 863 ve ASTM B505 (sürekli döküm).

Bu alaşımlar, istenen şekillerde şekillendirilebilir, ekstrüde edilebilir, çekilebilir veya hadde edilebilir. Kullanım alanları arasında düşük devirde ağır hizmet yük yatakları, dişliler, kamlar ve hidrolik silindir parçaları bulunur. Havacılık ve uzay alanında ise ağır yük yatak ve burçları, baskı somunları (screw-down nuts) ve hidrolik silindir parçaları yaygındır.

5.Uçak Bronzları (Fransız Bronzları)

“Fransız bronzu” olarak bilinen UZ19 AL60 ve UZ19A16 sınıfları, uçak iniş takımı bileşenlerinde yaygın olarak kullanılır. UZ19A16, yüksek mukavemetli bir bronz olup iyi burç performansı ve mükemmel aşınma direnci sunar. Bu alaşım özellikle yüksek yükler altında sürtünmeye karşı dirençlidir. Fretting (mikro kaymalı sürtünmeli aşınma) özellikleri ve oksidasyon direnci, birçok diğer bronz ile karşılaştırılabilir düzeydedir. Alaşımın bazı eşdeğer standartları arasında NFL 14707 ve DIN 1709 yer alır. Son olarak, Fransız bronzlarının sert lehimleme (brazing) ve kaynak ile birleştirilmesi önerilmez.

6.Berilyum Bronzları

Berilyum bronzları, bakır esaslı alaşımlar arasında en başarılı gruplardan biridir. Dövme Be-bronz alaşımları tipik olarak %0,2–2,0 Be ve en fazla %2,7 Co (ya da en fazla %2,2 Ni) içerir. Döküm için kullanılan Be-bronzlarda ise berilyum miktarı genellikle biraz daha yüksektir ve %2,85 Be’ye kadar çıkabilir. Berilyum içeriği, Zr, Co, Si veya Ag gibi alaşım elementleriyle kısmen ikame edilerek azaltılabilir. Tipik olarak tane büyümesini sınırlamak amacıyla bir miktar nikel (≈%0,5 Ni) veya kobalt eklenir; yüzey oksidasyonunu önlemek ve iletkenliği artırmak için gümüş (Ag), işlenebilirliği iyileştirmek için ise kurşun (Pb) ilavesi tercih edilir.

Bu alaşımların en önemli özelliği, berilyum ilavesiyle Cu₂Be çökelmesi yoluyla çökelme sertleşmesi ve mukavemet artışının mümkün olmasıdır. Tavlı durumda ~480 MPa düzeyindeki çekme dayanımı, tam ısıl işlem görmüş durumda ~1380 MPa’a yükseltilebilir [23]. Yüksek dayanım, etkin ve işe yarar seviyelerde elektriksel ve ısıl iletkenlik korunarak elde edilebilir. Berilyum bronzlarının yorulma ve aşınmaya karşı direnci; yüksek hassasiyetli rulmanlar ve burçlar, bilye kafesleri ve yay pulları için uygun olmalarını sağlar. Berilyum bronzlarının belirli uygulamaları arasında; elektrik kontakt yayları, uzay uygulamalarında kullanılan elektronik parçalar, otomotiv elektronik konnektörleri ayrıca mekanik yaylar ve havacılık uygulamaları için elektrik anahtarları yer alır [24, 25].

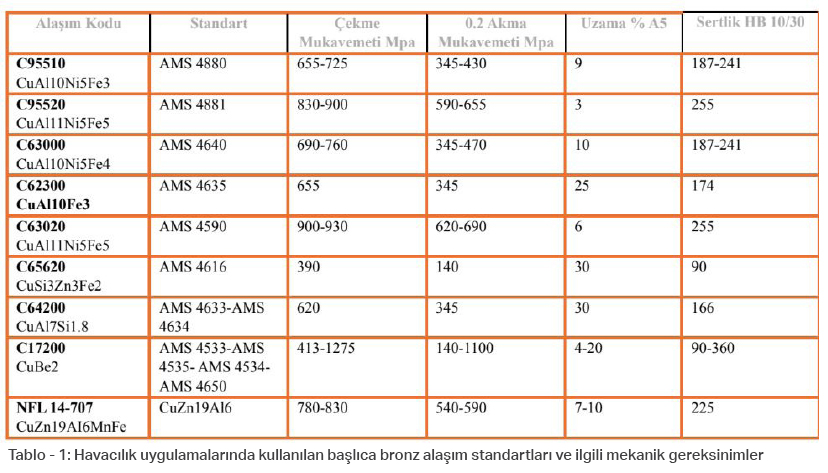

Yukarıda belirtilen bronz alaşımları, havacılık sektöründe özellikle ticari uçak filolarının iniş takımı yataklarında yaygın olarak kullanılmaktadır. Bu alaşımların çelikle mükemmel yataklama uyumu, kış aylarında pistlerin buz çözme işlemleri sırasında ortaya çıkan tuzlu ve aşındırıcı ortamlara karşı üstün korozyon direnci ve yüksek mekanik dayanımları, onları iniş takımı bileşenleri için ideal malzeme grubu hâline getirmektedir. Tablo 1’de, havacılıkta yaygın olarak kullanılan başlıca bronz alaşım standartları ile bu alaşımlara ait temel mekanik dayanım değerleri özetlenmiştir.

7. Genel Sonuçlar

Havacılık iniş takımı yatak ve burç sistemlerinde kullanılan bakır esaslı bronz alaşımlar, yüksek mekanik dayanım, üstün tribolojik performans ve korozyon direnci kombinasyonu ile güvenilirlik gereksinimlerini karşılayan en uygun malzeme gruplarından birini oluşturmaktadır.

- İncelenen bronz alaşımlarının ortak özelliği, servis koşullarında ortaya çıkan yüksek temas gerilmeleri, darbe yükleri ve kayma hızları altında yapısal stabilite ve boyutsal kararlılık sağlayabilmeleridir. Bu malzemelerdeki mikroyapısal faz dağılımı, çökelme davranışı ve tane morfolojisi; aşınma direnci, yorulma ömrü ve yük taşıma kapasitesi üzerinde belirleyici olmaktadır.

- Üretim yöntemleri, özellikle sürekli döküm, dövme ve kontrollü ısıl işlem uygulamaları, bronz alaşımlarının mekanik ve tribolojik özelliklerini doğrudan etkilemektedir.

- Yapılan değerlendirmeler, doğru alaşım seçiminin yanı sıra mikroyapı mühendisliği, üretim proses kontrolü ve ısıl işlem optimizasyonu ile iniş takımı bileşenlerinin performansı üzerinde kritik etkiler yarattığını göstermektedir. Bu parametrelerin bütüncül ele alınması, hem aşınma ve hasar riskini minimize etmekte hem de sistem ömrünü uzatmaktadır.

- Sonuç olarak havacılık iniş takımı uygulamaları için bronz alaşımlarının seçimi; yalnızca nominal malzeme özelliklerine değil, gerçek servis koşulları altında malzemenin tribolojik cevabı, yorulma davranışı, faz stabilitesi ve üretim kalitesi gibi çok boyutlu mühendislik kriterlerine dayanmalıdır. Bu kapsamlı yaklaşım, operasyonel güvenilirliği artırmak ve bakım sürekliliğini optimize etmek için gereklidir.

8. Kaynakça

1. R. C. Juvinall and K. M. Marshek. Fundamentals of Machine Component Design. Wiley, 6nd edition, 2017. ISBN:978-1-118-98768-1

2. F.-J. Ebert, Fundamentals of design and technology of rolling element bearings. Chin. J. Aeronaut. 23, 123–136 (2010). https://doi.org/10.1016/S1000-9361(09)60196-5

3. H.I.H. Saravanamuttoo, G.F.C. Rogers, H. Cohen, P.V. Straznicky, A.C. Nix, Gas Turbine Theory, 7th edn. (Pearson Education Limited, 2017)].

4. Boeing 737 Technical Site (n.d.) Incident EI-DLV. Available at: http://www.b737.org.uk/incident_ei-dlv.htm.

5. R.F. Schmidt, D.G. Schmidt, (10Ed.), Selection and application of copper alloy castings: Metals Handbook, ASM International, USA (1993).

6. B.K. Prasad, Metall. Mater. Trans. A. 28 (3), 1245-1255 (1997). DOI: https://doi.org/10.1007/s11661-997-0067-9

7. W. D. Callister, Fundamentals of Materials Science and Engineering, 2nd ed. Hoboken, NJ, USA: Wiley, 2004.

8. Copper-based aerospace alloys,” Aviation Database.com, http://www.aviationdatabase.com/Technical_Aviation_Articles/copper-based-aerospace-alloys.html, retrieved April 5, 2012.

9. W.A. Glaeser, “Wear Properties of Heavy Loaded Copper-Based Bearing Alloys,” JOM, Vol. 35, No. 10 (Oct. 1983) pp. 50-55.

10. Properties of Wrought and Cast Copper Alloys,” Copper Development Association, (Jan. 20, 2012), http://www.copper.org/resources/properties/db/CDAPropertiesSelectionServlet.jsp?mode=basic, retrieved April 5, 2012.

11. P. Robinson, Properties of Wrought Coppers and Copper Alloys, Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, Vol 2, ASM Handbook, ASM International, 1990, p 265–345

12. Advanced Alloys: Alloy Selection for the Aerospace Industry,” IBC Advacned Alloys, http://www.ibcadvancedalloys.com/clientuploads/Technical%20Resources/AerospaceWhitepaper .pdf, retrieved April 5, 2012.].

13. A A Read and R H Greaves. The Influence of Added Metal on Some Copper Aluminium Alloys. The Engineer. March 1914. Institute of Metals No11 page 342

14. H Meigh. Cast and Wrought Aluminium Bronzes, Properties, Processes and Structures. Commissioned by Copper Development Association. 2000. Published by Maney Publishing.

15. R Genders, R C Reader and V T S Foster. Die Casting of Copper-Rich Alloys. J Inst Met 1928, 40, 187.

16. P J Macken and A A Smith. The Aluminium Bronzes. Copper Development Association Publication 31. 1966.

17. A A Read and R H Greaves. The Influence of Nickel on some Copper-Aluminium alloys. J Inst of Metals, 1914, XI, 169.

18. C H Thornton. Aluminium Bronze Alloys Technical Data. Copper Development Association Publication 82. January 1986.

19. Aluminium Bronze alloys for Industries, Publication No. 83: Copper Development Association, 2005, Copper Development Association Inc, New York, USA

20. Aluminium bronze-Essential for industry: Copper development association. CDA publication No. 86, 1989, Copper Development Association Inc, New York, USA

21. Engine Structural Integrity Program (ENSIP), Department of Defense Handbook, MIL-HDBK-1783B, 22 September 2004

22. H.K.D.H. Bhadeshia, Steels for bearings. Prog. Mater Sci. 57, 268–435 (2012). https://doi.org/10.1016/j.pmatsci.2011.06.002

23. Sriram P, Rao V (2006) Recent developments in cast no-ferrous bearing materials. 54th Indian Foundry Congress (IFC), 20–22 January, Pune, India

24. IBC Advanced alloys: alloy selection for the aerospace industry. IBC Advanced alloys Corporation, Vancouver, Canada

25. Glaeser W (1983) Wear properties of heavy loaded copper base bearing alloys. J Metals